Procesamiento y propiedades de una sustancia ignífuga nueva, no halogenada

Protección ignífuga optimizada para poliamidas

Dr. Ottmar Schacker

Clariant GmbH, Gersthofen15/09/2004

Hoy en día, las poliamidas son empleadas en un gran número de campos técnicos. Entre estos se encuentran, por ejemplo, las piezas de construcción en el compartimiento del motor en vehículos y en componentes de la industria electrónica. En todas estas aplicaciones, requisitos técnicos constructivos y de seguridad fijan clasificaciones de protección ignífuga que a menudo exigen esl uso de sustancias ignífugas.

Las empresas procesadoras de sustancias sintéticas de alto nivel técnico reclaman sustancias ignífugas que cumplan las normas antiincendio requeridas con un bajo grado de relleno, para poder conservar de esta forma las propiedades originales de los compuestos como, por ejemplo, el peso específico de las piezas.

La sustancia ignífuga no halogenada Exolit OP 1312 cumple estos requisitos. Incluso cantidades relativamente pequeñas de este aditivo ya son suficientes para garantizar la protección ignífuga requerida.

Poliamidas, hechas a medida para múltiples aplicaciones

Las poliamidas son polímeros lineares con grupos amidas repetidos de forma regular a lo largo de la cadena principal. El amplio espectro de propiedades de estos plásticos depende especialmente de la longitud de las secuencias de hidrocarburos entre los grupos amidas. Además, añadidos como las sustancias de refuerzo o los modificadores de la resistencia a impactos alteran las propiedades de las poliamidas. Especialmente la mejora continuada de las propiedades en cuanto a la ductilidad, el aumento de la resistencia, de la solidez mecánica, de la estabilidad ante influencias meteorológicas y en el tiempo frente al envejecimiento por calor y la hidrólisis, la resistencia a sustancias químicas, así como su seguridad contraincendios han ido garantizando a esta categoría de polímeros considerables cuotas de mercado. Dentro de los plásticos técnicos, las poliamidas son, en valor y cantidad, el grupo de materiales más importantes, sólo superadas por ABS y los compuestos técnicos PP [1]. Su consumo anual subirá hasta el año 2010 en aprox. un 7 por ciento a escala mundial, hasta situarse en aprox. 3,6 millones de toneladas [2].

Como todos los compuestos orgánicos, las poliamidas son inflamables y sin el uso de aditivos ignífugos habría muchos ámbitos de aplicación que les quedarían vedados. Las industrias que más consumen materiales de poliamidas con protección ignífuga son las industrias automovilística, eléctrica y electrónica. En estos sectores, la seguridad contraincendios de los componentes de plástico se encuentra regulada por varios estándares internacionales y nacionales, como IEC (Comisión Internacional Electrotécnica) y UL (Underwriters Laboratories). En cualquier caso, las disposiciones legales en materia de protección ignífuga sin emisiones y ecológica son cada vez más estrictas, más amplias y más uniformes en todo el mundo. Además, en el proyecto de la Comisión Europea para la Directiva WEEE (Reglamento de desechos eléctricos y electrónicos) se reclaman conceptos de reciclado para todos los materiales [3]. Como consecuencia, en los últimos años han cambiado y mucho las características que se exigen a las sustancias ignífugas. Además de su eficacia en caso de incendio, sus características ecológicas en todas las fases de la vida útil del producto también juegan actualmente un papel importante. Por esta razón, actualmente el consumo de las sustancias ignífugas no halogenadas ya ha subido muy por encima de la media [4].

Protección ignífuga eficaz sin halógenos

Ya en el año 1998 se informó de la nueva categoría de principio activo de los organofosfatos [5], que permitía la producción de sustancias ignífugas no halogenadas. Los ulteriores desarrollos de la empresa Clariant nos han llevado a una fórmula sinergista específica para poliamidas como, por ejemplo, el recién desarrollado Exolit OP 1312, basado en una sal orgánica del ácido de fosfina y un sinergista.

El efecto ignífugo de los compuestos de fosfato se basa en su descomposición en caso de incendio, aunque aún no ha sido investigado en todos sus detalles. Hay que suponer que el efecto principal hay que atribuirlo a un mecanismo de fase sólida. Se genera una densa e impermeable capa, que protege al plástico de una ulterior oxidación. También resulta ventajosa la reducción de la densidad de gas de combustión gracias al uso de medios ignífugos no halogenados y que se impide la generación de gases de combustión corrosivos y tóxicos adicionales, lo que es una propiedad decisiva de los medios ignífugos del futuro.

Además de los aspectos de seguridad y medioambientales, en el desarrollo de nuevas sustancias ignífugas eficaces también hay que considerar como importante que por la añadidura de éstas no se deben perjudicar las propiedades mecánicas y eléctricas de los materiales de poliamida.

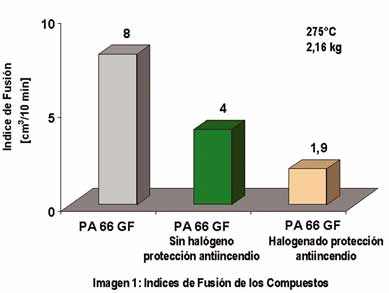

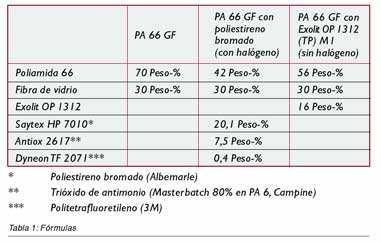

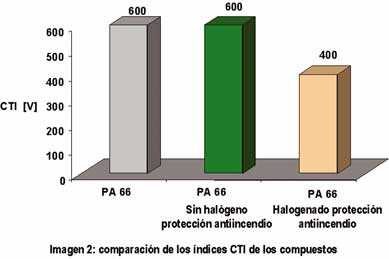

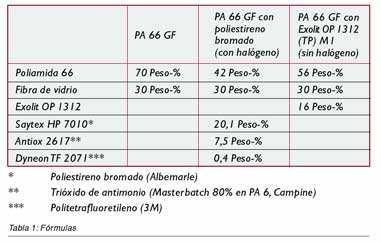

Por esta razón, en una serie de pruebas se determinaron las propiedades más importantes de compuestos sin protección ignífuga, con Exolit OP 1312 sin halógenos y de un conocido paquete ignífugo halogenado, comparando a continuación los resultados. Las fórmulas utilizadas en las pruebas se indican en la Tabla 1. Las fórmulas con protección ignífuga alcanzan la clasificación UL 94 V-0 con 0,8 mm. Todas las pruebas se realizaron bajo las mismas condiciones en una extrusora con husillo doble Leistritz (ZSE 27-44D).

En el punto de mira: propiedades de los compuestos

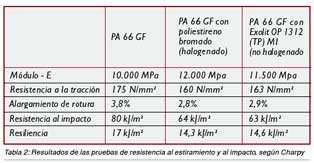

Una de las propiedades más importantes de los compuestos es el índice de fusión, un parámetro muy importante a los efectos de determinar el comportamiento reológico de los plásticos. Los procesadores desean elevados índices de fusión. De esta forma se facilita el procesamiento de moldeo por inyección, pudiendo llenar con mayor facilidad moldes complejos y con diámetros reducidos. En la Imagen 1 se puede observar que el índice de fusión del compuesto no se modifica a causa de la añadidura de Exolit OP 1312. Sin embargo, baja considerablemente con el material ignífugo con contenido de halógeno.

El valor CTI, una forma de medir las propiedades de los materiales plásticos técnicos en presencia de corriente eléctrica, tampoco se ve afectado por la añadidura de Exolit OP 1312. Con una sustancia ignífuga halogenada el valor desciende considerablemente (Imagen 2).

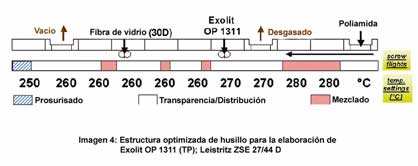

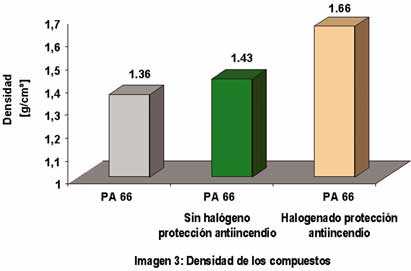

El uso de sustancias ignífugas no halogenadas también tiene considerables efectos positivos sobre otra propiedad del material. Como se requiere cantidades reducidas para cumplir la norma antiincendio correspondiente, la densidad, tal y como se ve en la imagen 3, apenas sufre modificaciones, no como en el caso de las sustancias ignífugas halogenadas. Esto es especialmente ventajoso para el uso de poliamidas ignífugas en el sector automovilístico y del transporte, donde se necesitan componentes ligeros.

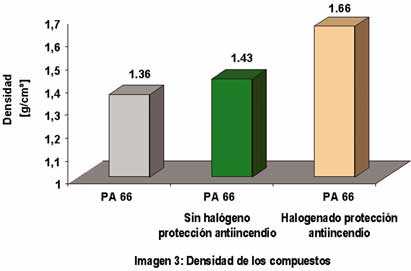

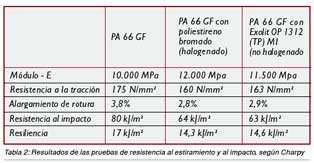

Las propiedades mecánicas apenas son diferentes entre ambos sistemas de protección ignífuga. Los resultados alcanzados en la prueba de resistencia al estiramiento y al impacto (Tabla 2) han empeorado frente a las poliamidas sin protección ignífuga, pero cumplen las elevadas exigencias que tiene que satisfacer la poliamida 6.6 con refuerzo de fibra de vidrio.

Formación del compuesto y procesamiento

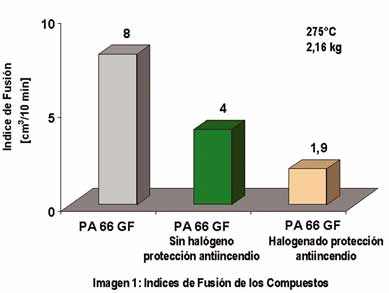

Muchas sustancias ignífugas son sensibles frente al cizallamiento y los picos de calor. Por esta razón, para una incorporación más cuidadosa se recomienda la añadidura de material ignífugo a la fusión de polímeros. El aditivo es rodeado y humectado en seguida en la fusión de polímeros y reduce la fricción entre las partículas de relleno. Además, en las pruebas se seleccionó un perfil de temperaturas descendientes con temperaturas relativamente elevadas en el punto de añadidura de la sustancia ignífuga, a fin de facilitar su incorporación, y temperaturas más bajas en los elementos de mezcla, para evitar picos de temperatura. En la Imagen 4 se muestra la estructura optimizada de husillo con doble alimentación lateral que permite una dosificación separada con sustancia ignífuga y fibra óptica. Una estructura de husillo más sencilla (L/D = 28) en la que el aditivo y el material de relleno son insertados juntos en la zona de influencia sería otra posibilidad y, en cuanto a las propiedades mecánicas y de protección ignífuga, no implica desventajas importantes. No obstante, hay que optar preferentemente por la estructura optimizada de husillo de la imagen 4 debido a su mayor flexibilidad y su funcionamiento más estable. También en caso de ulterior ampliación del contenido en fibra de vidrio, la versión más larga sería la única alternativa.

Para una producción eficaz resulta necesario un rendimiento lo más elevado posible. Pruebas en las que se modificaron el número de revoluciones de la extrusora y el rendimiento han puesto de manifiesto una formación optima del compuesto con un momento de giro lo más alto posible y conductos casi llenos en el husillo. De esta forma se alcanzaron rendimientos de hasta 65 kg/h a 500 min-1 con una extrusora de husillo doble ZSE HP 27/44D (Leistritz, diámetro de husillo 27 mm), manteniendo el perfil de propiedades. Tampoco un incremento de las temperaturas de cilindro de 280 °C a 310 °C tuvo efectos negativos.

Mediante moldeo por inyección, el polímero ignífugo es llevado hasta su forma definitiva. Para piezas de moldeo complicadas se precisan temperaturas y velocidades de inyección elevadas. Bajo estas condiciones, la sustancia ignífuga o, en su caso, el polímero se desintegran de forma acelerada, lo que en las pruebas se aprecia debido a modificaciones de colores, con tonos que llegaron a amarillo-marrón. Por esta razón se desarrolló una estabilización que no presenta ninguna coloración y que ya está contenida en el material ignífugo Exolit OP 1312. Con la débil coloración natural amarillenta del compuesto con protección ignífuga ya no hay nada que impida una ulterior coloración.

Conclusiones

Exolit OP 1312 es una sustancia ignífuga no halogenada en cuyo desarrollo se han tenido en cuenta, además de cuestiones de protección antiincendio, también exigencias ecológicas y toxicológicas. Para alcanzar la clasificación UL 94 V-0 con 0,8 mm, basta con cargas reducidas (15 a 18 por ciento) de esta sustancia ignífuga tan eficaz. Esto ofrece por una parte la ventaja de que el perfil de propiedades de las poliamidas no cambia sustancialmente. Por otra parte, los reducidos grados de relleno de la sustancia ignífuga ofrecen, en comparación con los aditivos convencionales con halógenos, unas posibilidades de diseño mucho más amplias en el procesado, así como una mayor funcionalidad de las piezas acabadas. En las pruebas, la formación del compuesto y su procesado no han resultado problemáticos, de forma que esta nueva categoría de sustancias ignífugas no halogenadas permite interesantes desarrollos de materiales y de aplicaciones y además permite esperar el desarrollo de nuevos avances.

Bibliografía:

[1] H. P. Weiß, W. Sauer, Kunststoffe 89 (1999) 10, S. 68-74

[2] CS/VKE-AA-Mafo Wirtschaftsdaten – Stand: 15.01.04, S. 48

[3] Directive of the European Parliament and the Council on Waste Electrical and Electronic Equipment, Draft Proposal, Brussels 2001

[4] Leitfaden zur Anwendung umweltverträglicher Stoffe, Teil 5.2: Flammschutzmittel, Umweltbundesamt, Februar 2003

[5] W. Wanzke, S. Hörold, R. Walz, "Neue Entwicklungen mit Phosphorverbindungen für technische Kunststoffe", 3. Fachtagung Kunststoffe, Brandschutz- und Flammschutzmittel, Süddeutsches Kunststoff-Zentrum, Würzburg, 1998, Clariant GmbH