Módulos convertibles realizados en materiales compuestos

Resumen

Palabras clave:

Módulos convertibles, panel composite sándwich, resina de poliéster, fibra de vidrio, perfiles pultrusionados, programa informático de cálculo.

Introducción:

Debido a la progresiva utilización de perfiles estructurales reforzados con fibra de vidrio como elementos de construcción de pasarelas peatonales, edificios, etc., como se puede ver en las siguientes fotografías (Figura 1).

surgir cuando se utilizan en el terreno de la construcción, evaluando sus características y contemplando sus posibles limitaciones.

A su vez, estas estructuras pueden ofrecer diferentes aplicaciones, según las necesidades.

Por ejemplo, se pueden convertir en bares de temporada situados próximos a las playas, en puntos de asistencia de la “Cruz Roja”, en estaciones meteorológicas, en “bungalows” de campings, etc. Teniendo como gran ventaja que cuando estas estructuras dejan de ser usadas (por ejemplo, fin del periodo estival), se pueden desmontar y dejan de ocupar un espacio “muerto” en calles u otros lugares.

Solución adoptada:

Las necesidades que se deben implementar en el diseño de esta estructura son:

- Estructura de utilización sencilla, desmontable y de buenas condiciones de habitabilidad.

- Eliminación de las posibles barreras arquitectónicas.

- Resistencia a la corrosión, rayos ultravioleta (U.V.).

- Garantizar una durabilidad mínima de 15 años.

- Producir un mínimo impacto con el entorno.

- Respetar el medio ambiente.

- Estabilidad estructural.

La mayoría de los materiales utilizados en la estructura son transformados por pultrusión. La característica principal de los productos pultrusionados estriba en la posibilidad de cambiar la formulación de la resina, el contenido de fibra y los tipos de refuerzo, manteniendo la misma sección transversal del perfil para satisfacer las demandas de los clientes.

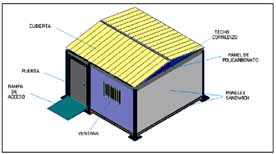

En la Figura 3, se puede observar la estructura diseñada.

Materiales Utilizados:

Para los elementos pultrusionados se utiliza resina de poliéster reforzada con fibra de vidrio E en formatos roving alternada con mats de hilos continuos. Esta combinación es muy adecuada en cuanto a prestaciones mecánicas y economía del producto.

En la Figura 4, se puede ver un esquema de las diferentes partes de la estructura.

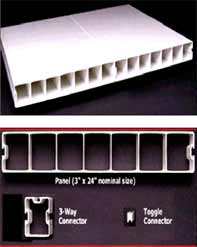

Se han utilizado paneles pultrusionados de poliéster reforzado con fibra de vidrio E (PRFV) de sección hueca o vacía, esto permite optimizar la relación peso/inercia.

Un ejemplo de estos paneles se puede ver las siguientes fotografías:

Para los cierres verticales se han utilizado paneles sándwich composite formados por un núcleo de espuma de poliuretano, y con caras exteriores formadas por resina de poliéster reforzada con fibra de vidrio. Estos paneles ofrecen varias ventajas, desde: su gran resistencia a los esfuerzos, pasando por su ligereza o su resistencia química y a los U.V. Los paneles sándwich que van empotradas en sus bordes por perfiles pultrusionados, amurados a las columnas.

Cubierta:

Para la cubierta a dos aguas, se utilizarán placas pultrusionadas y en los laterales se instalarán dos placas realizadas en policarbonato para permitir la luz natural dentro de la estructura gracias al techo corredizo.

Ventana y Puerta:

Se utilizará carpintería realizada en PRFV.

Rampa de acceso:

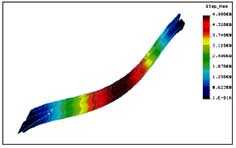

Se construirá con un núcleo de espuma rígida de poliuretano, con capas exteriores realizadas en PRFV. Su pendiente será menor de un 12%.

Techo:

El techo será corredizo, formado por un conjunto de paneles sándwich fabricados con fibra de poliéster y con núcleo de poliuretano.

Estructura:

Se utilizarán perfiles estructurales pultrusionados de diferente sección, de forma que cumplan con los requerimientos exigidos y ofrezcan un acabado estético.

Figura 8. Ejemplos de perfiles pultrusionados.

Transformación de los elementos constructivos:

La pultrusión es un proceso productivo automatizado para la producción en continuo de perfiles con secciones constantes en material "composite".

Parte experimental:

El cálculo de materiales compuestos consiste en el estudio de materiales no isotrópicos, es decir, que sus propiedades varían según la orientación del material. El estudio de este tipo de materiales los trata en forma de laminados (teoría de placas laminadas), formados a la su vez por un conjunto de láminas, cada una orientada en ángulos diferentes.

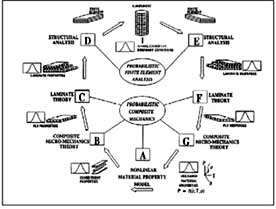

El sistema de diseño con materiales compuestos se puede resumir en la Figura 11, donde se observa los pasos a seguir. Es un proceso cíclico, ya que, por ejemplo, se debe de tener en cuenta la degradación del material, así el proceso comenzaría en el punto A y acabaría, finalmente, en este mismo punto.

Las fases del análisis mediante elementos finitos son:

- Identificar el problema, geometría y propiedades de los materiales.

- Definir la geometría del modelo.

- Mallado del modelo con elementos finitos.

- Aplicar condiciones de contorno al modelo.

- Aplicar cargas.

- Definir las propiedades de los materiales.

- Someter al modelo al análisis correspondiente.

- Representar, interpretar y finalmente, evaluar gráfica y numéricamente los resultados del análisis.

- Modificar el modelo si fuese necesario, y repetir el análisis.

La simulación permite predecir los errores del proyecto en etapas iniciales, como consecuencia directa, el grado de incertidumbre del mismo baja automáticamente.

La evolución de los modelos numéricos (FEM), pero sobre todo el aumento de prestaciones de los equipos informáticos, permite asegurar que la simulación calculada es prácticamente coincidente con la realidad.

Para poder realizar un estudio más preciso y detallado se ha estudiado discretizar la estructura en diversos modelos de cálculo. De esta forma se aprovecha de forma óptima los recursos del software utilizado y se gana en tiempo en el diseño y cálculo.

El proceso de trabajo con CAE para el diseño, cálculo y comprobación de la estructura, consiste en partir de una información inicial, normalmente gráfica, que no es más que el diseño inicial de la estructura. Esta información gráfica se simplifica y recibe el nombre de Modelo de Cálculo, por ejemplo, la Figura 12. Para realizar un análisis detallado de la estructura de estudio, por medio de las teorías de elementos finitos, el modelo de estudio ha de simular el problema real, y a la vez sintetizar el problema (eliminar detalles sin importancia).

Una vez obtenido el modelo de cálculo (en el caso que nos ocupa de los modelos de cálculo), éste pasa a la etapa de mallado del modelo, donde se discretiza la geometría del modelo en partes elementales.

Una vez discretizado el modelo, se introducen las propiedades de los materiales utilizados y las condiciones de contorno que imperan en la realidad y con todo ello pasamos a la etapa de cálculo del modelo (procesado del modelo) a través de las teorías de elementos finitos.

Para realizar un análisis detallado de la estructura de estudio, por medio de las teorías de elementos finitos, se debe modelizar la estructura en un modelo de cálculo. Este modelo ha de simular el problema real y a la vez sintetizar el problema (eliminar detalles sin importancia).

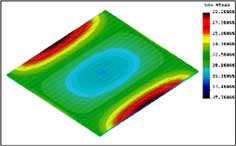

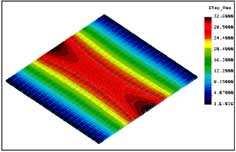

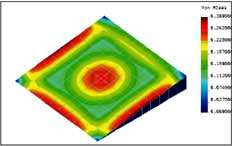

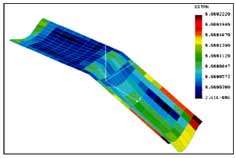

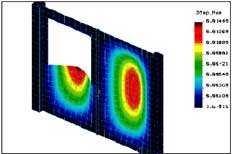

Las Figuras 13, 14, 15, 16, 17 y 18 presentan, como ejemplos, algunas representaciones de diferentes elementos de la estructura (suelo, sección suelo, rampa, placa de la cubierta, pared).

Conclusiones:

• 2. Como se ha podido ver a lo largo de este trabajo se puede obtener una estructura funcional, gracias a la combinación de diferentes materiales compuestos y así adecuarlos a las necesidades del diseño. Esta facilidad de combinación ayuda a crear diseños que pueden ser atractivos.

• 3. Una de las mayores ventajas de la estructura desmontable es su versatilidad, ya que según las necesidades, usos y lugares de localización se puede adaptar y convertir en: bares junto a una playa, en “bungalows”, en puestos de atención de la “Cruz Roja”, etc.

• 4. Debido a que el proyecto se ha fragmentado en un estudio de las diferentes secciones de la estructura de forma independiente (cubierta, paneles sándwich, elementos del suelo, etc.), esta división en módulos de análisis de materiales, puede permitir que en futuros proyectos se puedan contemplar su utilización de forma conjunta o individual, dependiendo del caso, como soluciones constructivas a las necesidades de los nuevos proyectistas.

• 5. Los elementos constructivos básicos utilizados, desde los paneles sándwich hasta las piezas de resina de poliéster reforzadas con fibra de vidrio (GFRP), no solamente son adecuados para reemplazar a elementos metálicos u otros materiales más clásicos, sino que además, la utilización de estos materiales permite realizar diferentes elementos estructurales, y gracias a ellos se pueden utilizar sistemas constructivos más rápidos y sencillos.

• 6. El respeto al medio ambiente queda garantizado por el bajo gasto energético que supone la obtención de los materiales utilizados, y por el mínimo mantenimiento que asegura una duración mucho más grande que las estructuras tradicionales. Asimismo, el reciclado resulta sencillo y efectivo.

Bibliografía

- 1. “Los materiales Compuestos Aplicados en Arquitectura y Construcción.” Ed. ARQUIMACOM´96, SEVILLA Octubre 1996.

- 2. P. Pagés, G. Andreu, M.A. Sánchez, 15ª Jornadas de Materiales Compuestos. Plásticos reforzados. Centro Español de Plásticos, Barcelona, 2000.

- 3. Cosmos/M Finite Element Basic System. Volúmenes Técnicos, Structural Research and Analysis Corp. Los Angeles, C.A., 1995.

- 4. “Materiales Compuestos.” Derek Hull. Ed. Reverte S.A., 1987.

- 5. “Cálculo y diseño de estructuras de materiales compuestos de fibra de vidrio.” Pablo Antequera, Lorenzo Jiménez, Antonio Miravete, 1991.

- 6. “Tecnología de los composites/plásticos reforzados” Michaeli/Wegener/Capella, 1992

- 7. “Los nuevos materiales en la construcción.” A. Miravete, 1988.

- 8. “Los Plásticos en la construcción.” H. Saechtling, 1889.