Control de la temperatura mediante canales conformales

14 de diciembre de 2010

Desde 1995, la fabricación de insertos ha sido una de las aplicaciones principales de la tecnología de EOS M. A través de la mejora continua de la tecnología y a la introducción hace unos años en el mercado del material Acero Maraging Steel MS1 DIN 1.2709 (que se ajusta a las altas exigencias en la producción de moldes para producción), se ha dado entrada a otras aplicaciones como la producción de molde serie e incluso inyección de metal fundido bajo alta presión (die casting). Aparte de la ventaja de la reducción de los tiempos de fabricación, con este nuevo material se creó una ventaja adicional dada por la exclusiva libertad en diseño de geometrías: el molde avanzado (Advanced Tooling)

Una de las más relevantes aplicaciones de “Advanced Tooling” es la integración de canales de refrigeración con formas tridimensionales o conformales. Esto ayuda tanto a la mejora de la calidad de la pieza final inyectada como a la disminución de costes al reducir del ciclo de inyección. Actualmente los insertos producidos por la Eosint M se utilizan para producir millones de piezas inyectadas, o varios miles de piezas por inyección de metal fundido bajo alta presión (die casting).

Recientemente, la introducción del último modelo de máquina de EOS, la Eosint M280 con 400W de potencia láser permite prácticamente doblar la productividad del sistema en la fabricación de moldes y matrices avanzados. La ganancia en altura del sistema de hasta 325mm permite la fabricación de canales conformales sobre pre-formas ya mecanizadas, reduciendo tiempos de fabricación.

La tecnología DMLS permite cualquier diseño en los canales de refrigeración

La refrigeración mediante canales conformales con la tecnología DMLS permite lograr estas ventajas y mejoras:

En relación a la geometría del inserto

• Las opciones de ruta conformal para la refrigeración de canales son prácticamente infinitas. Esto posibilita la creación de un canal de refrigeración idóneo con una distancia a la cavidad perfectamente definida. Un sistema de convencional perforación para refrigeración no puede alcanzar la misma ruta.

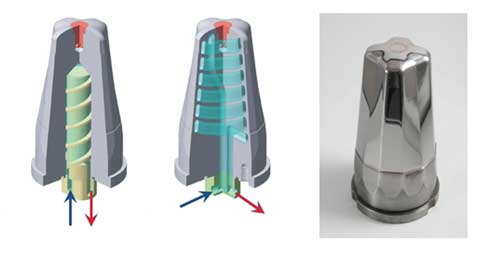

• Las secciones transversales de los canales de refrigeración pueden adoptar prácticamente cualquier forma (por ejemplo, ovales en lugar de circulares) (figura1). El grado de turbulencia en el circuito refrigerante del molde (es deseable un alto número de Reynolds) puede controlarse mediante el diseño de secciones transversales especiales y/o cambiando su diseño cada ciertos intervalos. Es decir, se pueden generar turbulencias en el interior del circuito, muy próximas a la cavidad y a lo largo de toda la trayectoria de los canales. Trayectorias curvilíneas mejoran el efecto en la mayoría de los casos.

• Se pueden realizar modificaciones en las secciones o crear bifurcaciones en los canales de refrigeración fácilmente sin necesidad de dividir el molde en varios insertos. Esto permite obtener ventajas en refrigeración / calentamiento en áreas a las que no se pueden alcanzar por los métodos convencionales.

Calidad durante el proceso de inyección.

• El control efectivo de temperatura del molde ahorra tiempo y costes en el proceso de inyección.

• Se mejora la calidad de las piezas inyectadas mediante un mayor control del proceso de inyección. Se minimiza la posibilidad de distorsiones, rechupes y posibles hendiduras mediante el enfriamiento uniforme del plástico fundido en toda la cavidad por igual al reducir tensiones internas.

• Las tasas de rechazo se eliminan o se reducen significativamente. El evitar las tensiones internas ayuda a producir mejores piezas con menor cantidad requerida de material inyectado. Ciertas geometrías son solamente posibles de inyectar, cumpliendo con los estándares de cualidad requeridos, mediante canales conformales.

• Incluso son posibles de fabricar con la tecnología DMLS sistemas combinados con canales de refrigeración y calentamiento separados o la división entre los sistemas principales (para el control de la temperatura global), además de sistema específicos (para la gestión de temperaturas críticas muy próximas a la cavidad). Esto abre un gran potencial para aplicaciones futuras.

Costes de proceso.

• La refrigeración / calentamiento de partes críticas en el interior del molde, que no pueden - o simplemente son difíciles – de alcanzar a través de métodos convencionales, es ahora factible (por ejemplo, punzones largos y delgados, áreas alrededor de los canales calientes o pequeñas correderas). La utilización de aleaciones especiales en base cobre, que son caras y además pueden resultar peligrosas de mecanizar por su contenido en berilio, ya no son necesarias.

• Si es preciso, es posible preenfriar las cavidades del molde, y así alcanzar tiempos de ciclo óptimos, minimizando los tiempos de enfriamiento en las cavidades del molde.

• Temperaturas homogéneas a lo largo de la cavidad ayudan a mejorar el tiempo de vida del molde. Esto tiene especial relevancia para moldes de inyección de metal bajo altas presiones, que están expuestos a variaciones extremas de temperatura.

Casos prácticos

El valor más importante creado por la tecnología de EOS es la optimización de canales de refrigeración, y por ello el acondicionamiento de la temperatura del molde, lo cual posibilita un nivel uniforme de temperatura para el molde. Este nivel de temperatura se puede influir para poder alcanzar por un lado una menor temperatura para un rápido enfriamiento o, por otro lado, una mayor temperatura para mejorar la calidad superficial del producto. Por ello se debe decidir caso por caso, entre las ventajas de un tiempo de ciclo reducido (=> velocidad de proceso) o de calidad de pieza inyectada (=> ratio de rechazos por deformación o mejor calidad superficial). Este compromiso tiene que ser asumido en el diseño del molde o inserto con sus canales de control de temperatura, y de la elección adecuada del sistema de inyección. Los canales de refrigeración convencionales se taladran en el molde, limitando el diseño a líneas rectas, fácilmente accesibles por un taladro. Las cavidades del molde pueden poner límites al posicionamiento y trayectoria de los canales de refrigeración convencionales. Con la tecnología DMLS los canales de refrigeración pueden ser posicionados libremente, y las secciones transversales pueden ser optimizadas según los requerimientos de control de temperatura del molde.

Numerosos estudios y ejemplos han mostrado los beneficios de la optimización de la refrigeración. Un trabajo de investigación teórico y práctico realizado por PEP - Pôle Européen de la Plasturgie en Francia, consiguió un descenso de la temperatura de molde de 20°C, reduciendo unos 20 segundos el ciclo de inyección. LBC - Laser Bearbeitungs Center- en Alemania redujo el tiempo de ciclo hasta un 60% en un caso y el nivel de rechazos desde el 50% a prácticamente cero mediante la optimización de la temperatura del molde con la tecnología Eosint M.

En la Figura 2, el ejemplo es una copa para niños inyectada en plástico de alta calidad (polipropileno) por la empresa Polymold, fabricada en un molde conformal de una cavidad por BKL. Los requerimientos eran alta dureza (más de 50HRC) para alta producción en serie, y un pulido espejo para garantizar una altísima calidad en la copa. La fabricación del inserto con canales conformales redujo la tasa de rechazo por distorsión, así como el ciclo de inyección de 24 a 13,8 segundos (es decir una reducción del 42,5% del ciclo de inyección). El inserto fue fabricado sobre una pequeña pre-forma en 35 horas con el sistema Eosint M270. Sin embargo con el nuevo modelo Eosint M280 con 400W es posible fabricar la misma pieza en menos de 20 horas.

Diseño de los canales conformales mediante la tecnología DMLS

Las recomendaciones de diseño en la creación de canales de calentamiento / refrigeración con DMLS son básicamente las mismas que las dadas para los canales convencionales: ambas están basadas en la recristalización de plástico y teorías de conductividad térmica [2], con las adaptaciones necesarias para los canales conformales de control de la temperatura del molde por un lado y las ventajas del DMLS por otro lado (por ejemplo, la posibilidad de cambiar la sección transversal a lo largo de la trayectoria del canal). El objetivo último es el de la creación de un sistema de control de temperatura del molde, el cual permite un constante y adaptado control de temperatura del material, durante el proceso de inyección (siguiendo las recomendaciones del fabricante de material a inyectar), en cada punto de la superficie del molde. Para alcanzar éste resultado, el diámetro del canal tiene que ser seleccionado en función de la distancia existente entre el canal de calentamiento / refrigeración y la cavidad. A condición de que el diseño de la pieza inyectada sea correcto, la pieza puede recristalizar de forma uniforme y eficiente en el molde después de la fase de inyección, lo cual mejora la calidad (al no existir tensiones residuales internas implica una pieza inyectada libre de deformaciones con un mayor ciclo de vida) y reduce el ciclo de inyección.

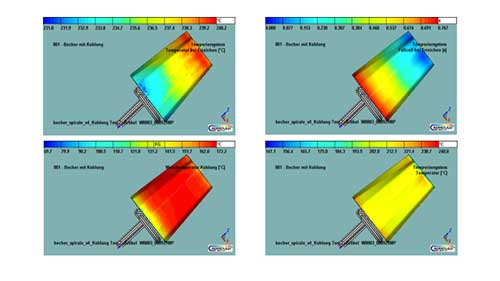

De acuerdo con la experiencia, el diámetro óptimo debería de diseñarse entre 4-12 mm (dependiendo del diseño de la pieza inyectada). Estos valores son de referencia para ser utilizados en situaciones ideales, ya que en la práctica a veces los insertos de molde son demasiado delgados para que sea posible seguir ésta regla de forma exacta (p. ej., un par de expulsores que se encuentran muy juntos, paredes finas, etc.). En el caso de condiciones geométricas complejas puede ser necesario diseñar diámetros más pequeños, por ejemplo, cuando eliminamos un punto caliente. La tecnología DMLS puede construir canales por debajo de 1mm, pero debería tomarse en consideración que dichos canales tan finos solamente pueden utilizarse con fluidos tratados especialmente para evitar obstrucciones (el filtrado del líquido refrigerante es fundamental). Existen softwares de simulación (Figura 1) específicos para ayudar y optimizar el correcto circuito conformal en dichos casos tan críticos.

Para alcanzar la máxima eficiencia en el servicio (y con el fin de prever el efecto en el diseño de molde), se recomienda la utilización de software adecuado de simulación y de análisis (basado en el control de volumen FEM). De acuerdo con el actual nivel de conocimiento, no hay un software de análisis el cual sea capaz de simular sistemas de calentamiento / refrigeración en tres dimensiones con diferentes formas de sección transversales. Pero teniendo en cuenta la complejidad de los requisitos de control de la temperatura del molde, los resultados de las simulaciones realizadas con la aproximación de los canales a una forma circular debe ser suficiente como primera aproximación.

Conclusiones

La tecnología DMLS de EOS abre nuevas fronteras para la implementación de formas de refrigeración / calentamiento muy eficaces y también ofrece al diseñador nuevas posibilidades para la producción de moldes de elevado rendimiento – sin considerar las muchas limitaciones que caracterizan al proceso convencional. El verdadero desafío adicional para la integración de este tipo de sistema subyace en que pueda ser identificado en los pasos iniciales del proyecto, es decir encontrar el correcto diseño de los canales conformales. El proceso de fabricación de los insertos de molde no está influido por la complejidad del sistema de refrigeración escogido ya que la tecnología DMLS simplemente construye los canales al mismo tiempo, sin repercutir negativamente en el tiempo de fabricación. En vista de todos los beneficios que dicho sistema ofrece, considerando el hecho de que la mayor parte de los costes en la producción de series largas a gran escala se producen en etapa de enfriamiento de la pieza, no tiene justificación trabajar sin canales conformales en la producción mediante moldes de inyección.

Referencias

[1] Mike Shellabear, Joseph Weilhammer: Tooling Applications with EOSINT M.

In: EOS Whitepaper, Krailling, September 2007.

[2] Olaf Zöllner, Optimised mould temperature control.

In: ATI 1104 d (Application Technology Information),

Plastics Business Group, Bayer AG, Leverkusen, 31.01.1999.

[3] EOS website “Video of Tooling Application”: http://www.eos.info/en/applications/tooling.html