Mejora de la resistencia al envejecimiento y a las fisuras

26 de agosto de 2010

Las grietas del revestimiento exterior se producen en una parte relativamente pequeña de piezas de FRP revestidas con gel coat. Estas grietas superficiales no afectan a la integridad estructural de la pieza de FRP. El revestimiento exterior de una pieza de FRP es una fina capa no estructural con fines estéticos que no se tiene en cuenta en los cálculos de resistencia de los materiales compuestos. El revestimiento exterior de una pieza de FRP añade sin embargo cualidades estéticas importantes para el consumidor y además protege el laminado subyacente. Cuando se producen grietas en el revestimiento exterior, es necesario reparar las piezas antes de la venta, y se puede generar la insatisfacción del cliente con los consiguientes costes de garantía para el fabricante de las piezas de FRP.

Las fisuras del revestimiento exterior se deben a un movimiento del laminado inducido por esfuerzos. Los tipos de agrietamiento y las fuentes de esfuerzos que se producen en las piezas de FRP se han descrito anteriormente en la bibliografía, incluidas las referencias 1 a 4. Se ofrece un resumen.

Uno de los tipos más frecuentes de agrietamiento del revestimiento exterior que aparece en las piezas de FRP es el agrietamiento lineal, provocado generalmente por un esfuerzo de flexión. Las grietas lineales se pueden producir durante la fabricación de piezas de FRP, así como durante su utilización. Una de las causas más frecuentes de las grietas lineales es la aplicación excesiva de gel coat. Los gel coats, al igual que todos los revestimientos, se han diseñado para utilizarse en rangos de espesor pequeños. Si el gel coat se aplica en una capa demasiado fina, podría curar de forma deficiente, volviéndose más propenso al agrietamiento. A la inversa, una capa gruesa y no reforzada en la superficie de la pieza es más propensa al agrietamiento cuando se somete a un esfuerzo que una película de espesor apropiado.

El diseño de las piezas también es un factor clave. En el diseño de una pieza de FRP se deben tener en cuenta las situaciones de carga a lo largo del ciclo de vida de la pieza. Por ejemplo, el proceso de desmoldeado y el manejo durante el proceso de fabricación de una pieza de fibra de vidrio (véase la Figura 1) pueden provocar esfuerzos diferentes y superiores a los que ocurrirán cuando la pieza se ponga en servicio. Una pieza de fibra de vidrio sin sus elementos de soporte estructural (nervios, refuerzos, etc.) es sumamente frágil. Incluso los pequeños contratiempos a la hora de manejar estas piezas pueden dar lugar a un esfuerzo suficiente como para provocar el movimiento del laminado y grietas.

Un bastidor y unos soportes diseñados correctamente son esenciales a la hora de transportar todo tipo de productos de materiales compuestos de fibra de vidrio. Por ejemplo, los cascos de las embarcaciones se diseñan para descansar en el agua por completo, y no sólo sobre las dos horquillas de una carretilla elevadora. Los tanques de almacenamiento están diseñados para contener una carga estática y no para estar suspendidos de una grúa. Es relativamente fácil aplicar un esfuerzo excesivo a una pieza de material compuesto durante el transporte. Es probable que se produzcan grietas en los diseños que no tengan en cuenta todos los posibles esfuerzos.

Grietas inesperadas

La complejidad de la pieza es otra variable del diseño que puede ser una fuente de agrietamiento. A pesar de que la fabricación de la fibra de vidrio ofrece la versatilidad necesaria para combinar muchas formas complicadas en una pieza más grande, hay límites prácticos a estos diseños unificados. Las formas complejas de las piezas dificultan la aplicación del gel coat (los canales profundos son difíciles de revestir con un espesor constante), la laminación y especialmente el desmoldeo.

Aunque sean aplicados correctamente, un curado insuficiente de los revestimientos y resinas en un material compuesto de fibra de vidrio puede dar lugar a agrietamiento. La resistencia mecánica de un laminado de material compuesto de fibra de vidrio se consolida con el tiempo, a medida que se curan los polímeros termoendurecibles de las resinas, los gel coats, los adhesivos, los núcleos y las masillas. Si el endurecimiento se ralentiza debido a bajas temperaturas o a niveles de catalizadores incorrectos, o si la pieza se desmoldea demasiado rápidamente, se puede producir agrietamiento porque la resistencia mecánica en “verde” de la pieza no es suficiente para evitar que la pieza se mueva durante el esfuerzo del desmoldeo.

Los refuerzos de fibra de vidrio añaden resistencia y rigidez a las piezas de materiales compuestos. Pueden producirse grietas si el contenido en fibra de vidrio es demasiado bajo, demasiado alto o inconstante, o si los refuerzos de fibra de vidrio están orientados de manera incorrecta.

El ensamblado de piezas de fibra de vidrio puede ser una gran fuente de esfuerzos en el laminado. Aunque las piezas de materiales compuestos se pueden flexionar para su ajuste y unión, esto añade esfuerzos a las piezas. El uso de dispositivos de sujeción mientras se unen elementos estructurales tales como nervios y refuerzos puede deformar las piezas de fibra de vidrio más allá de sus límites de diseño. Se puede producir agrietamiento como consecuencia de dispositivos de sujeción diseñados incorrectamente o debido a la contracción que ocurre durante el curado de los adhesivos o masillas.

Con frecuencia, el uso para fines no previstos, el mal uso y el abuso son causa de agrietamiento una vez que la pieza de fibra de vidrio se pone en servicio. Un agrietamiento en la misma zona durante múltiples copias de una pieza de material compuesto podría ser un indicio de una deficiencia en la construcción del laminado, o bien un error de diseño que está concentrando esfuerzos en esa zona. Generalmente, las grietas en partes mal diseñadas se originan en el laminado, pero primero aparecen a ojos del fabricante o el consumidor como grietas del revestimiento exterior.

En general, las grietas radiales están relacionadas con un impacto en el laminado. Un impacto inverso, o un impacto en la cara del laminado desprovista de gel coat, suele aparecer en la cara con gel coat en forma de varias grietas que se extienden desde un punto central. Estos tipos de grietas recuerdan a una telaraña. Por su parte, los impactos de la cara con gel coat del laminado suelen crear un agrietamiento según un patrón circular concéntrico. Si bien por lo general las grietas radiales se producen debido a impactos excesivos, también pueden formarse en situaciones más comunes si hay un problema en la fabricación o el diseño de las piezas, como se describió anteriormente.

Las temperaturas extremas son otra de las causas de agrietamiento para las piezas de FRP. Estas fisuras térmicas se pueden formar según patrones paralelos o aleatorios y son el resultado de los diferentes coeficientes de dilatación térmica de las diversas capas de un laminado. El agrietamiento térmico puede ocurrir cuando las piezas de FRP están expuestas a cambios rápidos de temperatura, por ejemplo, cuando los moldes de FRP que se almacenan en el exterior, en un ambiente frío, se trasladan a un taller cálido. Otro ejemplo de cambio rápido de temperatura es el uso de vapor para eliminar el hielo de una pieza almacenada en el exterior, en clima frío. También pueden aparecer fisuras que se extienden desde una mecanización o un injerto. La forma de la mecanización o del injerto puede concentrar la deformación en un área localizada.

Test de fisuras

Aunque los problemas de movimiento y esfuerzo de los laminados que dan lugar a las grietas de los revestimientos exteriores están sobre todo relacionados con el diseño, la fabricación y el mal uso sobre el terreno, los transformadores y los proveedores han trabajado y siguen trabajando para hacer que las piezas y los materiales de FRP sean más resistentes a las grietas. Por lo general, los conceptos para una mayor resistencia a las grietas generalmente se evalúan en un entorno de laboratorio y se han desarrollado numerosos métodos para evaluar las propiedades de los diferentes materiales base de los revestimientos y de los laminados en lo que al agrietamiento se refiere. Estas propiedades incluyen el alargamiento, la flexión, el impacto y, más recientemente, los cambios térmicos. A continuación se analizan las descripciones de los diferentes tests y el tipo de agrietamiento que representan.

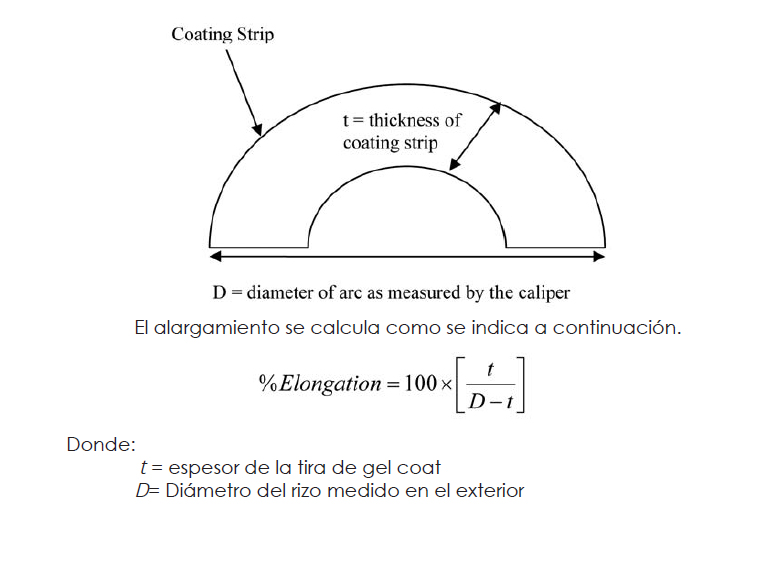

Dos tests usuales para la evaluación del agrietamiento lineal son el alargamiento y la flexión hasta la primera grieta audible. Las pruebas de alargamiento se han diseñado para valorar la flexibilidad de la película de revestimiento. Se forma un rizo con una tira gel coat curado y se pasa por un calibre (pie de rey). Se determinan los ajustes del calibre por los que pasan los rizos hasta su rotura. A continuación se muestra un esquema de la prueba.

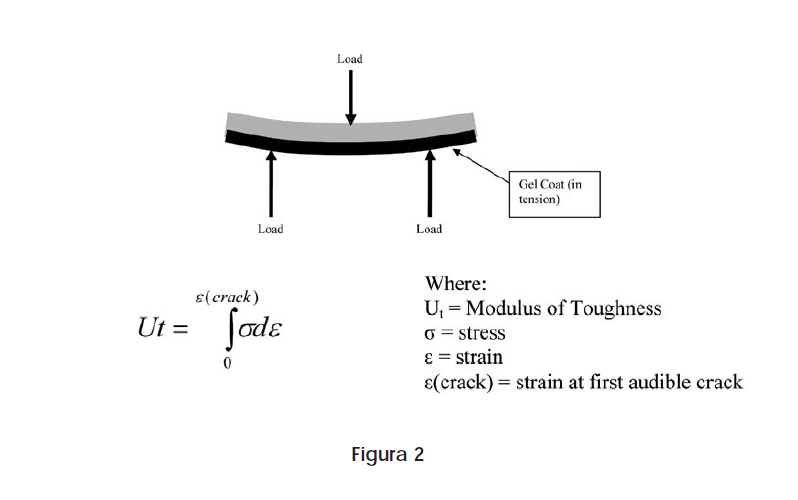

La flexión hasta la primera grieta audible es una versión modificada de ASTM D790 - Propiedades de Flexión de Plásticos y Materiales de Aislamiento Eléctrico Reforzados y No Reforzados. La construcción de la muestra depende del objetivo de la prueba. Para la comparación de los revestimientos se debe utilizar la misma construcción de laminado para todas las muestras. Los especímenes de prueba se trabajan a partir del laminado según las dimensiones definidas en ASTM D790. Las pruebas se realizan según ASTM D790. El lado del revestimiento de la muestra está en tensión. En la Figura 2 se muestra un esquema de la prueba. La carga se detiene en la primera grieta audible. Generalmente, los resultados se expresan como la tenacidad o la capacidad del material para absorber la energía mecánica hasta la fractura.

Capas barrera y revestimientos poliméricos

Una idea para reducir el agrietamiento en las piezas de FRP es el uso de revestimientos que sean más resistentes al agrietamiento cuando una pieza de FRP se dobla, flexiona o recibe un impacto. De ahí surge el desarrollo de una nueva tecnología de revestimiento polimérico, PCT (Polymer Coating Technology) y una nueva tecnología polimérica de barrera, PBT (Polymer Barrier Technology). Las propiedades líquidas típicas del PCT y del PBT se muestran en la Figura 8. (Véanse las Figuras 5-12 a partir de la página 9). Las propiedades de un gel coat isoftálico y una capa barrera VE típicos se muestran a modo de comparación. Tanto et PCT como el PBT cumplen los requisitos de EPA NESHAP (Environmental Protection Agency, Nacional Emission Standards for Hazardous Air Pollutants) para los mercados navales y de materiales reforzados. Además, los tiempos de curado superficial (tack free) del PCT y del PBT son significativamente más cortos que los de otros gel coats y capas barrera disponibles. La mayor rapidez de curado podría permitir una producción de piezas más rápida al tiempo que se mantiene o mejora el aspecto y el rendimiento de dichas piezas.

El uso del PCT y del PBT requiere algunas modificaciones de los procesos de aplicación en comparación con los gel coats y capas barrera convencionales. Estas modificaciones incluyen el uso de equipos de proyección diseñados específicamente para estas tecnologías. La aplicación por pulverización de estos materiales es similar a la de los gel coats y a las de las capas barrera convencionales. Para el PCT se recomienda aplicar una capa de 500 micras en húmedo. Para el PBT se recomienda aplicar una capa de 1500 micras en húmedo. A continuación se resumen ejemplos de pruebas de alargamiento, flexión hasta la primera grieta, impacto y choque térmico con el PCT y el PBT.

Se evaluaron las propiedades de elongación del PCT y del PBT. Se incluyó un gel coat isoftálico estándar como testigo para el PCT y una capa barrera típica de VE en conformidad con la legislación MACT como testigo para el PBT. Se prepararon unas tiras de gel coat pulverizando el revestimiento de prueba sobre un molde de vidrio y utilizando una barra aplicadora para obtener un espesor de película constante de 450+50 micras en húmedo. Cuando se alcanzó el tiempo de moldeado de la película, se utilizó una cuchilla para cortar tiras de película de 6,35 mm (0.25 in)de ancho. Estas bandas se sometieron a un post-curado a 65 °C (150 °F) durante 16 horas. Las bandas se probaron como se describe más arriba. En la Figura 8 se muestran los resultados de las pruebas. El alargamiento del PCT es equivalente al gel coat isoftálico estándar. El alargamiento del PBT es 3 veces el de la barrera de éster de vinilo.

Las propiedades de la flexión hasta la primera grieta de la PCT y de la PBT se evaluaron como se ha descrito anteriormente. En las pruebas se incluyeron varios materiales adicionales como referencia.

• Gel coat isoftálico

• Gel coat isoftálico (2 capas)

• Gel coat isoftálico con capa barrera de VE

Conclusiones

El agrietamiento en el revestimiento exterior de las piezas de FRP está relacionado con el movimiento debido a los esfuerzos en el laminado. Aunque el agrietamiento del revestimiento exterior no ocurre muy a menudo en piezas de FRP, este problema es patente para los consumidores y puede requerir reparaciones significativas y reclamaciones durante la garantía para los fabricantes de piezas de FRP.

Se han mencionado diversos tipos de grietas de revestimiento exterior, y se han estudiado algunas de las causas del movimiento y de los esfuerzos en el laminado. Se han analizado los métodos de pruebas de laboratorio utilizados por los fabricantes de piezas y proveedores de materiales de FRP para evaluar la resistencia al agrietamiento de las piezas y materiales de FRP. Estos métodos se han utilizado para evaluar nuevas tecnologías de capa barrera y revestimientos poliméricos más resistentes (PCT y PBT). Los resultados ponen de manifiesto que el PCT y el PBT ofrecen mayor tenacidad y resistencia a los impactos en comparación con los materiales estándar de la industria. Las nuevas tecnologías de revestimiento y capa barrera también presentan otras muchas ventajas, incluida una retención excepcional del brillo y la resistencia al agua y a la abrasión.