Diferencias en el llenado del molde

José Ramón Lerma, dpto. técnico de Biesterfeld Ibérica

22/11/2021Uno de los objetivos más importantes del inyectador es que el llenado de las cavidades del molde se realice a una velocidad lo más uniforme posible.

Esto es debido al comportamiento no Newtoniano de los plásticos, los cuales modifican su viscosidad o fluidez en función del esfuerzo aplicado o cizalla. Dado que la viscosidad de los plásticos decrece cuando les aplicamos 'shear rate' durante el proceso de inyección, es importante que el plástico circule por el interior de la cavidad a una velocidad constante, es decir, con una viscosidad constante.

Si el plástico se acelera o se decelera de manera notable, la viscosidad decrecerá o aumentará en función de esa velocidad de avance, por lo que estaremos llenando el molde de una manera no homogénea. Si el plástico avanza de modo constante la viscosidad será constante y las propiedades, contracciones, etc. también serán constantes en toda la pieza.

Para poder controlar la homogeneidad del avance del material en el interior de la cavidad, el inyectador tan solo tiene un elemento de control, eso sí, bastante sofisticado en algunos controles de máquinas de inyectar. La velocidad de avance del husillo o velocidad de inyección.

En algunas máquinas tenemos disponibles hasta 10 velocidades diferentes de inyección. Podemos además controlar el perfil con los puntos de cambio de velocidad en hasta 10 etapas si es necesario (¿lo es?). Con esta herramienta podemos definir un perfil adaptado al llenado de la cavidad.

Pero …. ¿Cómo podemos saber en qué punto del recorrido del llenado de la cavidad es necesario que el husillo avance más rápido o más lento?

Para ello tenemos que utilizar la herramienta de Scientific Injection Molding llamada estudio de llenado del molde o estudio de llenado progresivo. Con este estudio, llenaremos el molde poco a poco y controlando el punto de conmutación en cada ciclo. Cuando observemos que el frente de flujo durante el llenado se acelera o bien se ralentiza (en ocasiones cuando diverge en varios flujos alguno de ellos puede llegar incluso a pararse) es cuando tenemos que decidir si es necesario aplicar un perfil de velocidad diferente durante esta etapa del llenado de la cavidad.

Además tenemos la suerte de que las máquinas de inyección están diseñadas y pensadas para alcanzar rápidamente la velocidad de inyección programada y mantenerla ciclo a ciclo. El rendimiento de una buena máquina de inyectar se puede medir por la repetibilidad del tiempo de inyección, es decir la repetibilidad de cumplimiento de la velocidad de inyección programada en el setting de máquina.

También podemos aplicar perfiles de velocidad cuando aparezca algún tipo de defecto debido a la velocidad de inyección, tales como ráfagas de degradación por cizalla en zonas estrechas, atrapamientos de aire, brillos, etc.

Hay que tener en cuenta dos aspectos en la programación de perfiles de llenado. Uno es que aunque dediquemos tiempo a diseñar un perfil de velocidades muy sofisticado en función del llenado de la cavidad, la máquina de inyección realizará un perfil con una geometría algo diferente al programado debido a la actuación de válvulas, electrónica, inercias, etc. El segundo aspecto a tener en cuenta es que el perfil más robusto de todos los que podamos definir es el perfil plano, es decir, sin perfil. No apliquemos perfiles si no nos están aportando realmente una mejora en la robustez y calidad del proceso.

Todo eso sin perder de vista nuestro objetivo último que es llenar el molde con una velocidad de avance del flujo lo más uniforme posible para obtener la viscosidad del material lo más uniforme posible también.

Caso práctico

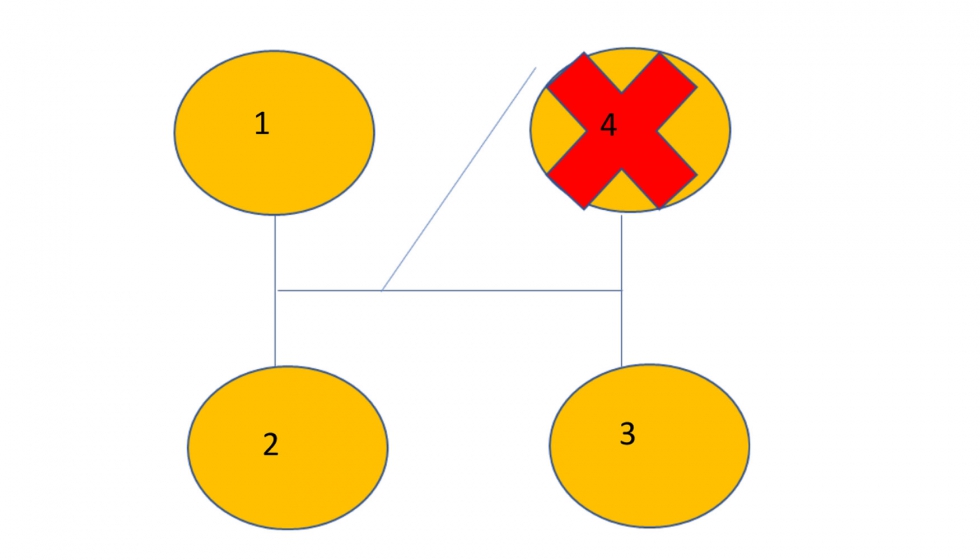

El otro día, recibí la llamada de un técnico que había asistido a uno de mis seminarios preguntando lo siguiente: "Si tenemos un molde de 4 cavidades y por problemas de calidad tapamos una de ellas, claramente tenemos que reducir la dosificación de la inyectora, es decir, el setting de dosis para que se adapte a las nuevas condiciones del molde pero... ¿Hay que modificar algún parámetro más para asegurar que las 3 cavidades en producción sigan siendo iguales que antes de tapar la cavidad con problemas?"

Al teléfono hicimos la siguiente reflexión con un ejemplo:

Imaginemos un molde de 4 cavidades con canal caliente.

Datos:

- Volumen por cavidad 25 cm3

- Volumen de la inyectada 25 cm3 X 4 cavidades = 100 cm3

- Velocidad de inyección 100 cm3/ sg

- Tiempo de llenado 1 sg

- Reducimos la dosis necesaria de 100 cm3 a 75 cm3?

Efectivamente, ahora tenemos 3 cavidades disponibles y el volumen a inyectar es menor.

¿Algún cambio más?

Veamos los números:

- Volumen de llenado disponible con una cavidad menos 75 cm3

- Velocidad de inyección 100 cm3/ sg

- Tiempo de llenado 0,75 sg

Estamos llenando con más velocidad las tres cavidades que quedan operativas, ya que el tiempo de llenado ha pasado de 1 segundo a 0,75 segundos.

Al tapar una cavidad en este ejemplo hemos pasado a llenar el molde más rápido y por tanto, con material con otra viscosidad, con más probabilidades de rebabas, de atrapamiento de gases, de brillos, etc.

Para que las 3 cavidades operativas llenen a la misma velocidad de cuando el molde tenía las 4 cavidades funcionando tenemos que modificar también la velocidad de inyección.

Hay que mirar en este caso cada cavidad individualmente se llenaba con las 4 cavidades operativas a una velocidad de llenado de 25 cm3 por segundo.

Hay que reducir la velocidad de inyección para obtener el mismo tiempo de llenado que teníamos anteriormente, 1 sg.

Por tanto hay que inyectar a 75 cm3 por segundo las 3 cavidades en lugar de 100 cm3 por segundo del proceso con 4 cavidades

José Ramón Lerma es autor de los libros: 'Libro Manual Avanzado de Inyección de Termoplástico', que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos y, del recientemente editado, 'Scientific Injection Molding Tools. Productividad a través del dominio del proceso'. Ambas publicaciones, comercializadas por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es