La reducción de peso en el compartimento del motor, gracias a los plásticos

21 de enero de 2010

Actualmente, el debate sobre los vehículos del futuro gira principalmente en torno a los aspectos medioambientales. Las normas que regulan las emisiones se están volviendo cada vez más y más estrictas en todas las partes del planeta. Aunque Europa está a la cabeza en este campo, también se pueden observar avances similares en Asia y en América, aunque acompañados de un ligero retraso. Este aspecto es especialmente patente en lo que se refiere a los requisitos para reducir las emisiones de CO2. La Unión Europea ha establecido unas especificaciones muy claras a este respecto: para el año 2015, por ejemplo, las emisiones de CO2 del parque automovilístico europeo no deberán superar 120 g de CO2 por km. Sin embargo, la cifra media actual para todos los vehículos vendidos en Europa durante el 2008 se sitúa entre 150 y 160 g/km. Si tenemos en cuenta que sólo nos separa una generación de vehículos del año 2015, la magnitud de este desafío resulta bastante evidente. Por otro lado, los aumentos en el precio de los combustibles a medio y a largo plazo están ejerciendo una presión adicional y generando una motivación económica.

Fuente: Basf

Por ello, los fabricantes y los proveedores de automóviles trabajan a marchas forzadas para refinar el diseño del motor de combustión interna, y a la vez desarrollar nuevas tecnologías de propulsión, como las pilas de combustible y los coches eléctricos. Sin embargo, conforme a los cálculos de varios expertos, estas tecnologías no estarán presentes en el mercado en un grado digno de mención hasta el año 2020.

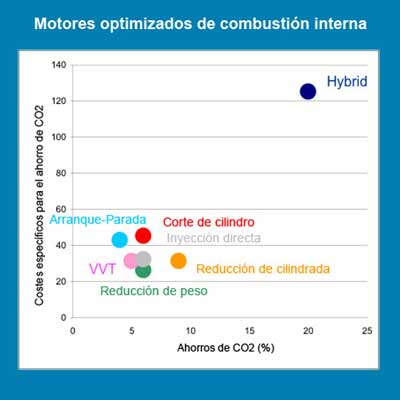

Así pues, el motor de combustión interna seguirá siendo, por ahora, la base de los futuros avances. Pero existen muchas oportunidades que permiten reducir las emisiones y el consumo de combustible. La figura 1 presenta algunas de estas medidas, que se evalúan en cuanto a su potencial para reducir las emisiones de CO2. Los costes específicos para conseguir un ahorro de 1 gramo de CO2 por km constituyen un aspecto importante. El planteamiento más costoso es el híbrido total, con unos costes específicos superiores a 100 euros por cada gramo de CO2 por kilómetro. La alternativa más barata, con un coste de solo 26 euros, implica la reducción del peso del vehículo, seguido de una inyección directa, de la reducción de la cilindrada y del reglaje de la válvula variable.

Fuente: Basf.

Esta evaluación asume que una reducción del peso de 1 kg conlleva un coste adicional asociado de 2 euros. Si consideramos que cuando se utilizan plásticos no existen costes adicionales en muchos de los casos, el atractivo de la reducción del peso es aún mayor. Es obvio que un ahorro de peso logrado únicamente a través de la utilización de plásticos no será suficiente para superar el desafío planteado por los requisitos de reducción de emisiones. No obstante, se trata de una aportación inicial importante, en base a la cual se pueden aplicar otras medidas necesarias, como la reducción de cilindrada y la inyección directa. A continuación se presentan algunas alternativas para la reducción de peso en el compartimento del motor. Pero antes, analizaremos el impacto de una mayor utilización de la sobrealimentación en el uso de los plásticos.

Fuente: Basf.

Reducción de cilindrada mediante la sobrealimentación del motor

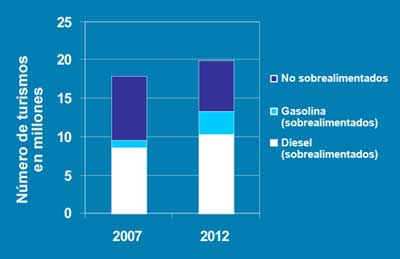

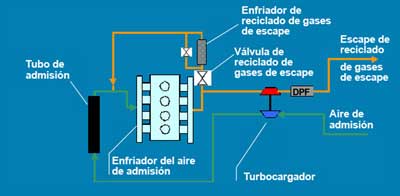

En el campo de la ingeniería automovilística, ‘downsizing’ (o reducción de la cilindrada), es el término utilizado para designar un aumento de la eficiencia gracias a la reducción del desplazamiento del motor. Esto puede lograrse, por ejemplo, mediante la turbo-alimentación del motor, es decir: introduciendo aire adicional para desplazar el punto de operación del motor a una posición de mayor ahorro de combustible, y a la vez seguir obteniendo el mismo rendimiento del motor. El número de motores turboalimentados aumentará considerablemente a lo largo de los próximos años (figura 2). Esto afecta especialmente a los motores de gasolina, ya que los motores diesel hoy en día suelen estar ya equipados con turbocargadores (o turboalimentadores). En este contexto, es importante tener en cuenta la cadena de turbocarga y las condiciones que afectan a cada motor (figura 3). La zona comprendida entre el turbocargador y el enfriador de aire de admisión ('intercooler') es especialmente complicada. En el caso de los motores diesel, se llegan a producir unas temperaturas continuas de hasta 200 °C. Actualmente, los materiales empleados con mayor frecuencia en esta zona son el acero y los elastómeros resistentes a altas temperaturas.

Fotografía: Basf.

Gracias a la disponibilidad de poliamidas resistentes a altas temperaturas y a los materiales con base de PA 66 que cuentan con una estabilidad térmica significativamente mejorada (como Ultramid A3W2G6 y Ultramid A3W2G10 de Basf), la utilización de los plásticos en este campo experimentará un aumento considerable en el futuro. Entre los componentes que se beneficiarán de un aumento en su utilización se incluyen especialmente las líneas de aire de admisión y la cámara de distribución del enfriador de aire de admisión. La figura 4 muestra un enfriador de aire de admisión fabricado por Behr en Stuttgart (Alemania) a partir de Ultramid A3W2G10, y que se utiliza en la Ford Transit 1/8 l TDCi. En el caso de los motores de gasolina turboalimentados, los requisitos de temperatura en esta área son bastante menos exigentes, ya que se pueden emplear poliamidas (PA) 6 ó 66 con una estabilización normal. Precisamente por este motivo, hoy en día casi nunca se utiliza el acero en este campo.

Fuente: Basf.

Lo que se utiliza a día de hoy son los enfriadores de aire-aire de aire de admisión que se colocan cerca del radiador. La longitud de la cadena de sobrealimentación es muy larga en este caso, ya que el aire debe transportarse desde el turbocargador al radiador, que se encuentra en el extremo frontal del vehículo, y desde allí de vuelta a la toma. No obstante, por motivos energéticos, ya se está debatiendo la incorporación de un circuito de enfriamiento separado de baja temperatura. Al incorporar el enfriador de aire de admisión a este circuito de enfriamiento, el intercambiador de calor se puede integrar con los componentes, junto con la cadena de sobrealimentación. En el motor 1.4 l TSI de Volkswagen (90 kW), por ejemplo, forma parte del tubo de entrada. Por un lado, esto reduce las pérdidas de presión ya que la longitud de las líneas de admisión de aire es más reducida y existen menos componentes. Por otro lado, las temperaturas en el tubo de entrada aumentan hasta llegar al nivel que habitualmente se encuentra en la entrada al enfriador de aire de admisión. En los motores de gasolina, este aspecto no interviene en absoluto en la selección de los materiales, ya que las temperaturas resultantes no suelen ser críticas (figura 3). En cambio, en el caso de los motores diésel, las temperaturas experimentadas durante un servicio continuo aumentan hasta los 200 °C, superando las capacidades de los materiales clásicos del colector de admisión. En este caso, se producirán avances hacia materiales de PA 66 altamente estabilizadas, como Ultramid A3W2G6, como hemos mencionado con anterioridad. No obstante, la utilización de poliamidas resistentes a altas temperaturas que sean técnicamente capaces de sustituir a las aleaciones de aluminio no suele ser una solución económica. Los nuevos materiales, que presentan un comportamiento de envejecimiento al calor considerablemente mejorado y que está desarrollando Basf en la actualidad, representan otra alternativa.

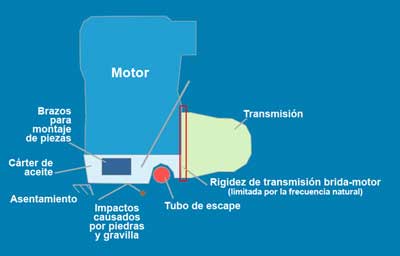

Fotografía: Basf.

Ahorro de peso con los cárter de aceite

A la hora de reducir peso, el cárter del aceite es el componente más interesante del compartimento del motor. La aplicación más avanzada en este aspecto es el cárter de aceite de poliamida que se emplea en los camiones Actros de Mercedes Benz. En el otoño del 2008, se inició la producción en serie del primer cárter de aceite para automóviles fabricado en plástico, para Mercedes Benz. Este cárter de aceite reporta un ahorro de peso de 1,1 kg si se compara con el aluminio [3]. La figura 5 ilustra los diversos retos que afrontan los cárteres de aceite. A parte de la ausencia de fugas, que hasta la fecha ha sido uno de los caballos de batalla de los cárteres de aceite, también hay que tener en cuenta otros aspectos dependiendo del diseño. En muchos vehículos, el cárter de aceite debe además resistir impactos de piedras y de gravilla de la carretera sin sufrir desperfectos permanentes. La prueba de que este requisito puede alcanzarse es el prototipo de cárter del aceite fabricado con el grado de poliamida Ultramid A3HG7Q17 (figura 6). Gracias a la utilización del nuevo instrumento CAE Ultrasim (una versión avanzada de la Simulación Integrativa de Basf) se logró diseñar un componente de ensayo tal que lograra satisfacer los requisitos existentes con respecto a dichos impactos, con una utilización mínima de material. En este caso, el envejecimiento del material en aceite caliente tuvo que incorporarse a los cálculos, además de la anisotropía y de la dependencia a la velocidad de alargamiento en los datos del material. Utilizando la misma metodología, también es posible obtener unos resultados fiables cuando se optimiza el comportamiento de asentamiento. Cuando el cárter de aceite se fija directamente a la transmisión, también contribuye a crear la rigidez combinada de ambos. Para este caso también existen conceptos de diseño que incorporan endurecedores locales. Esto produce una rigidez combinada comparable a la que se alcanza con los cárteres de aceite de aluminio, y a la vez se consigue un ahorro de peso adicional de aproximadamente 1 kg. Además, hasta el momento ni siquiera se ha analizado la integración funcional. Con la integración de las líneas de succión de aceite, de las carcasas del filtro del aceite o de los sensores, se puede reducir el peso aún más.

Fuente: Basf.

Soportes de motor

Los soportes de motor presentan una oportunidad más para reducir el peso en el compartimento del motor. En 2006 se puso en marcha la producción en serie de los primeros componentes fabricados con Ultramid A3WG10 CR en ContiTech Vibration Control, en Hanover (Alemania), para el Opel Vectra y para el Saab 9.3 [4]. Si se comparan con componentes similares de aluminio, son aproximadamente un 30% más ligeros. En base al éxito cosechado por este avance, ContiTech Vibration Control comenzó a producir una segunda generación de estos componentes a finales del 2008, esta vez para el Opel Insignia. Gracias al apoyo proporcionado por Basf en el desarrollo de estas piezas, se consiguió mejorar aún más el diseño de la pieza y, en conjunción con una optimización del proceso durante la producción de los soportes de Ultramid y de los componentes de elastómero, se alcanzó un ahorro de peso del 50% (figuras 7 y 8). La utilización de estos componentes también está dirigida a otros vehículos a parte del Opel Insignia, en base a las plataformas de tamaño mediano de GM.

Fotografía: Basf.

Perspectivas

Este artículo se ha centrado en las aplicaciones para el compartimento del motor, porque se trata del área en la que ha sido posible desarrollar los progresos más importantes recientemente. Sin embargo, el mayor potencial para reducir peso mediante la utilización inteligente de polímeros se encuentra en otras áreas, fuera del compartimento del motor. Los asientos delanteros, así como los traseros, cuentan con un gran potencial de reducción de la masa del vehículo. Esto también se aplica a los componentes externos como el guardabarros. Además, se presentan oportunidades notables en los componentes como el refuerzo inferior del parachoques por ejemplo, o los refuerzos estructurales para la carrocería. Mediante la utilización selectiva de inserciones de plástico, la masa de la estructura de acero puede reducirse de forma importante, sin poner en peligro su comportamiento frente a los choques. Todas estas aplicaciones tienen algo en común: los requisitos que deben cumplir los materiales son cada vez más exigentes, y los métodos de diseño empleados (simulación y fiabilidad operativa) son cada vez más complejos. La utilización de buenos materiales y el diseño profesional de las piezas por sí mismos ya no son suficientes para lograr las soluciones más rentables. La explotación del potencial óptimo del ahorro de peso exige que trabajemos con ambas, codo con codo.