Aumento de la rentabilidad mediante la actualización y sustitución de los equipos

7 de enero de 2010

Por lo general, el objetivo principal es la fabricación de productos con el mínimo coste sin poner en peligro la funcionalidad, fiabilidad, entrega o calidad de la pieza. El moldeo por inyección requiere el uso intensivo del equipo. En los nuevos sistemas, el coste de la resina es el aspecto que más influye en el coste total de la pieza, seguido por la depreciación, que depende en gran medida de la utilización del equipo. Para minimizar el coste de pieza, es fundamental seleccionar un equipo nuevo que se haya optimizado conforme a los requisitos de las piezas específicas y a los volúmenes de producción.

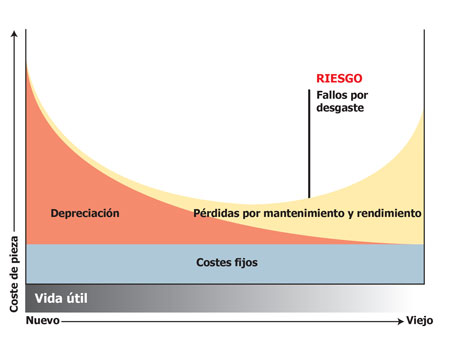

A medida que se avanza en el ciclo de vida útil de un equipo, los costes de depreciación disminuyen, mientras que aumentan los gastos relacionados con el mantenimiento y el rendimiento. Para minimizar el coste de pieza, es necesario mantener el equipo en óptimas condiciones a la vez que se mantienen los costes de energía, rechazos y mantenimiento a un nivel bajo. Sin embargo, todos los equipos llegan al momento en que finaliza el ciclo de vida de los componentes y comienzan a fallar. Una vez llegado a este punto, el equipo puede ser cada vez menos fiable. Esto provoca un aumento de los costes de funcionamiento relacionados con el rendimiento y el mantenimiento, lo que origina un aumento del coste de pieza. (Figura 1).

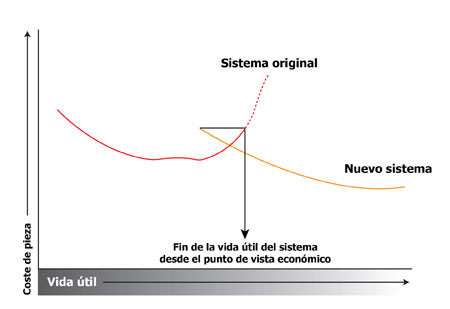

A medida que los productos evolucionan y aparecen nuevas tecnologías, el funcionamiento de los equipos antiguos resulta cada vez menos viable. Cuando ya no es posible cumplir los requisitos de fabricación, o si aparecen soluciones más rentables, el equipo queda obsoleto desde el punto de vista económico. Esto puede tener lugar antes de que el equipo sea funcionalmente inutilizable (Figura 2).

¿Por qué mejorar o sustituir un equipo?

Una elevada inversión para mejorar o sustituir un equipo existente suele estar motivada por uno o más de entre una variedad de factores:

- La evolución y los cambios de los productos son necesarios para satisfacer los necesidades del mercado (por ejemplo, el aligeramiento de pieza para reducir los costes de fabricación y el impacto medioambiental)

- Desgaste del equipo o de las herramientas existentes, que ya no pueden cumplir con los requisitos de calidad

- Necesidad de una capacidad de fabricación mayor, lo que requiere equipos adicionales

- Falta de disponibilidad de piezas de recambio y servicios, que encarece los costes del equipo y dificulta su mantenimiento

- Entorno competitivo, que exige la modernización de los equipos

¿Qué estrategia se debe tener en cuenta?

La determinación de la estrategia adecuada, ya sea para reacondicionar, actualizar o sustituir un equipo existente, puede suponer todo un reto y resulta fundamental para hacer frente a la competencia. El reacondicionamiento destinado a solucionar problemas concretos e inmediatos puede resultar más costoso si hay que sustituir el equipo poco tiempo después debido a fallos en otros componentes más importantes.

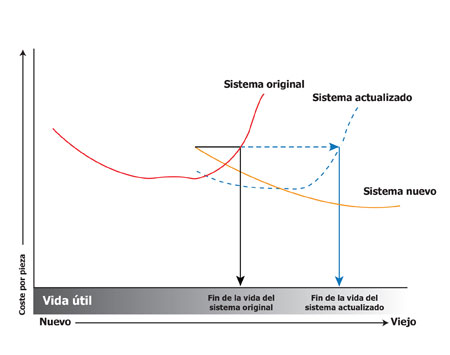

La actualización o sustitución de los sistemas existentes es una gran oportunidad para maximizar la rentabilidad futura. Por lo general, la implementación de las actualizaciones adecuadas aumenta la rentabilidad a corto plazo de una manera eficaz y amplía la vida útil de los equipos existentes. Los sistemas nuevos, en cambio, ofrecen una ventaja competitiva a largo plazo. A la hora de tomar decisiones, es necesario tener en cuenta toda la información disponible y compararla con las tendencias del mercado, el estado financiero y los objetivos empresariales futuros. (Figura 3).

Las consideraciones y los beneficios financieros se deben evaluar detenidamente, ya que los costes de las depreciaciones con los nuevos gastos de capital ayudan a reducir los impuestos y mejoran la rentabilidad, especialmente en lo relativo a los beneficios antes de intereses, impuestos, depreciaciones y amortizaciones (EBITDA). Esto no se aplica únicamente a nuevos equipos, sino que también suele estar relacionado con iniciativas de actualización o reacondicionamiento importantes, siempre que se cumpla uno o varios de los siguientes criterios:

- La vida útil de los equipos se amplía por encima de los 12 meses

- No forma parte del mantenimiento rutinario y no suele incluirse en el manual de mantenimiento

- La capacidad de rendimiento aumenta al menos en un 25%

- Forma una parte integrante fundamental del equipo

De manera alternativa, todos los gastos derivados del reacondicionamiento y las actualizaciones, o parte de ellos, se pueden pagar en el año financiero actual.

En el entorno económico en el que nos encontramos, existe una gran cantidad de incentivos para promover las nuevas tecnologías y modernizaciones. Un ejemplo es la reciente Ley de Recuperación y Reinversión Estadounidense (American Recovery and Reinvestment Act, ArrA) de Estados Unidos, que permite una depreciación máxima del 50% durante el primer año, lo que puede ayudar a mejorar el retorno de inversión.

Existen también numerosos reembolsos y beneficios medioambientales a los que se puede acceder a través de diversas fuentes como el gobierno y los proveedores de herramientas, y que permiten mejorar la eficacia energética e implementar tecnologías más ecológicas. Además de los beneficios financieros, estos factores pueden aportar una ventaja competitiva importante a la hora de implementar tecnologías innovadoras y soluciones respetuosas con el medio ambiente en las diferentes instalaciones de fabricación.

Es posible obtener unas ganancias significativas aligerando las piezas mediante la conversión de las herramientas existentes y la actualización de las máquinas implicadas, para lograr que sean más eficaces desde el punto de vista energético.

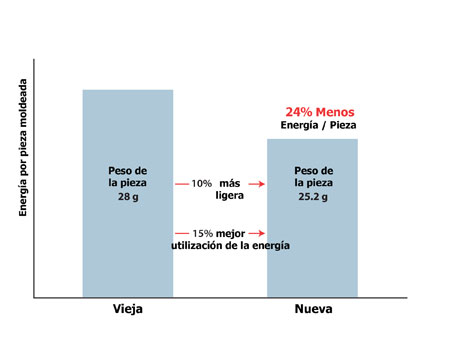

En el moldeo de preformas PET, un 10% de ahorro de peso en una pieza de 28 gramos de peso, supone una mejora de la utilización de la energía de la maquinaria de un 15% y permite disfrutar de un 24% de ahorro energético por pieza (teniendo en cuenta el moldeo únicamente). En un volumen anual de 150 millones de piezas al año para un sistema aproximadamente, esto se traduce en una reducción de cerca de 370 toneladas de emisiones de CO2. Basándonos en los promedios de Estados Unidos, esto equivale a aproximadamente 70 vehículos menos en la carretera (Figura 4). Si sumamos también las emisiones relativas al ahorro de resina, esta cantidad aumenta hasta aproximadamente 1.500 toneladas de CO2 menos al año, lo que equivale a 290 vehículos.

Definiendo la solución adecuada

Cada situación, diseño de pieza, requisito de producción y equipo es un factor único y requiere una evaluación en profundidad de las distintas opciones para determinar cuál es la mejor solución.

Para ayudar a facilitar estas iniciativas, los fabricantes pueden contar con la ayuda de los proveedores en las labores de mantenimiento del equipo de moldeo por inyección durante todo el ciclo de vida, así como a la hora de optimizar las operaciones para mejorar el rendimiento.

Por ejemplo, Husky Injection Molding Systems ofrece una serie de servicios integrados para ayudar a los clientes a mantener el mínimo coste total de las piezas a lo largo del ciclo de vida completo del producto. Los clientes pueden implementar una de estas iniciativas, o una combinación de ellas. Entre los servicios de Husky se incluyen:

- Optimización del diseño de piezas a través del Centro de desarrollo de preformas

- Conversión del moldeo de preformas y de canales calientes y reacondicionamiento para conseguir unas piezas más ligeras y restaurar la calidad de las mismas

- Optimización de procesos y auditoría de equipos en el sitio para evaluar y mejorar la eficacia del sistema

- Actualizaciones de máquinas para modernizar y ampliar la vida útil del equipo instalado

- Soluciones de software en tiempo real para controlar y gestionar el equipo y mejorar su eficiencia

- Servicios de asesoría para la fabricación, que permiten evaluar e implementar las mejores soluciones para aumentar la eficiencia

- Contratos de mantenimiento proactivo para ayudar a asegurar un rendimiento óptimo del equipo de manera continuada durante toda la vida útil del equipo.

Renovación, actualización o sustitución

Piense en un cliente de Husky que posee un sistema de moldeo de 15 años completamente amortizado. En este caso, el funcionamiento del sistema es satisfactorio; sin embargo, suele ser difícil obtener piezas de repuesto y el plazo de entrega es prologado, lo que se traduce en muchas horas de producción perdidas. Este fabricante cuenta con varias opciones: seguir utilizando el equipo tal y como está, sustituir el equipo con un sistema completamente nuevo o reacondicionar y actualizar el sistema existente.

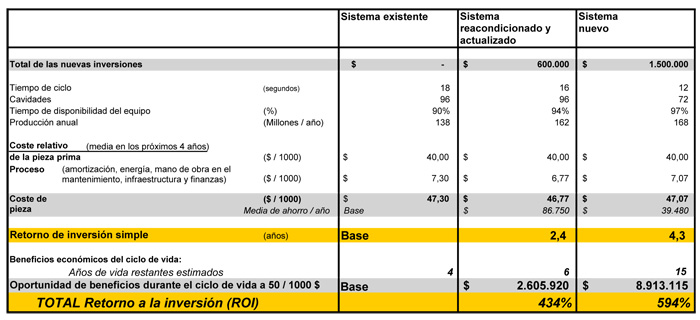

En la tabla 2 se tienen en cuenta los factores económicos relativos existentes a la hora de estimar los costes de capital del cliente, los costes financieros, los costes indirectos, la amortización, el mantenimiento y la energía. El ahorro de los costes de resina se ha excluido para aislar los beneficios con un rendimiento del equipo mejorado. El ahorro en resina a través del aligeramiento se debe incluir; suele ser el factor que más influye en el coste total y puede mejorar de manera significativa las ventajas económicas con sistemas nuevos o actualizados.

Consideraciones sobre la estrategia de fabricación

- Un sistema actualizado origina un retorno de la inversión más rápido que un sistema nuevo de reemplazo. No obstante, los sistemas nuevos tienen potencial para ofrecer un rendimiento del capital invertido muy superior. Durante el transcurso de un ciclo de vida habitual, el retorno a la inversión total (ROI) es del 594% (seis veces) en un sistema nuevo, frente al 434% (cuatro veces) en los sistemas actualizados.

- Si se espera que un producto tenga una vida útil corta (entre tres y cinco años), la actualización ofrece una mayor rentabilidad, ya que el pago del sistema habrá finalizado por completo antes de que acabe la vida útil del producto.

- En cambio, si un producto tiene un ciclo de vida útil habitual de más de cinco años, la sustitución del sistema por un equipo nuevo debe ofrecer una mayor ventaja competitiva y una mejor rentabilidad a largo plazo.

Conclusión

La clave para mantener unos costes reducidos y maximizar la rentabilidad está en garantizar que se cuenta con una estrategia de modernización de los equipos, así como en implementar las actualizaciones oportunas y sustituir los equipos antiguos con unos nuevos cuando sea necesario.

A la hora de decidir si debe reacondicionar, actualizar o sustituir un sistema existente, se debe contemplar las diversas ventajas y oportunidades como parte de la estrategia de fabricación general y el proceso de toma de decisiones. Asimismo, es importante tener en cuenta las piezas que se están fabricando, el equipo que está en uso, las condiciones del mercado y los objetivos empresariales.

La solución adecuada varía en función de cada fabricante y funcionamiento pero si trabaja con un proveedor de soluciones global que posea experiencia en todas las nuevas tecnologías existentes, le resultará más sencillo determinar la mejor estrategia y garantizar su ventaja competitiva.