JEC 95 ratifica el auge de los plásticos reforzados y composites

Emerge un nuevo concepto de composites

Las aplicaciones estructurales y sistemas de moldeo de composites ganan terreno en el mercado frente a los metales

Los plásticos reforzados ya son una alternativa clara a los metales en muchas aplicaciones y su futuro es más que prometedor, sún se puso de manifiesto en las trigésimas jornadas europeas de composites (JEC 95), celebradas recientemente en París. Las jornadas se han convertido en el gran foro mundial de la industria de plásticos reforzados y a lo largo del certamen quedaron claras las inmensas posibilidades y los numerosos desarrollos que tienen en la actualidad los composites.

Durante años, las principales aplicaciones de los composites han sido, hasta cierto punto, miméticas de las de los termoplásticos y han aportado ventajas limitadas en cuanto a resistencia térmica y mecánica y en la fácil puesta en fabricación de piezas de gran tamaño.

Sin embargo, en estos momentos se desarrollan aplicaciones que ponen de relieve las cualidades

diferenciales del material, especialmente en lo que respecta a sus elevadas características

mecánicas. La calidad y rapidez de producción y la viabilidad de moldeados, de tamaño y

complejidad inalplejidad inalcanzables por los termoplásticos o por los metales, también convierte los composites en material de selección preferente.

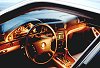

Figura 1 El proceso S-RIM permite ciclos de moldeo vecinos al minuto, en función del tipo de resina empleado, siendo apto para la producción en serie del automóvil. El tablero del BMW se ha fabricado a partir de preforma de Unifilo con matriz de poliuretano.

Figura 1 El proceso S-RIM permite ciclos de moldeo vecinos al minuto, en función del tipo de resina empleado, siendo apto para la producción en serie del automóvil. El tablero del BMW se ha fabricado a partir de preforma de Unifilo con matriz de poliuretano.

Las jornadas de composites de París fueron creadas en 1965 a iniciativa de Jean Marechal, que aún es su presidente, y vairas personas y empresas agrupadas en torno al sindicato francés de productores de plásticos reforzados. El mérito de esta iniciativa ha sido su decidida voluntad de internacionalización, que ha convertido a las jornadas en el gran foro mundial de esta industria.

La industria de composites goza en la actualidad de una saludable vitalidad, como lo demuestra el progresivo aumento del mercado mundial. El problema está en las deficiencias de suministro de primeras materias y a su incremento de costes.

Soluciones a la limitación de las primeras materias

Lo más fácil de superar serán, probablemente, los problemas de aprovisionamiento de matrices, aunque a un encarecimiento de su precio, puesto que la puesta en marcha de nuevas instalaciones químicas para producirlas tiene un coste y un plazo de puesta en marcha muy inferiores a los de la fabricación de fibras.

Figura 2 Se ha instalado en el parque eólico de Eemshaven (Holanda) una de las turbinas de la sociedad danesa Nedwin, de 1 MW, con una altura de 45 m y 52 m de diámetro de rotor, construido por LM Glasfiber. Dinamarca es líder mundial en energía eólica y los composites son el único material que puede considerarse para la construcción de rotores.

Figura 2 Se ha instalado en el parque eólico de Eemshaven (Holanda) una de las turbinas de la sociedad danesa Nedwin, de 1 MW, con una altura de 45 m y 52 m de diámetro de rotor, construido por LM Glasfiber. Dinamarca es líder mundial en energía eólica y los composites son el único material que puede considerarse para la construcción de rotores.

La empresa Owens Corning anució que necesita una inversión de 300 millones de dólares para incrementar su producción en 100.000 toneladas anuales y precisa, por razones técnicas, un plazo de tres años (1994-96) para completarla. Las firmas Vetrotex y PPG, ante una situación en que no se puede prever el nivel de crecimiento que puede representar o mantener el boom actual, han optado por "esperar y ver" y optimizar al máximo sus capacidades para conseguir incrementos nada desdeñables. La incógnita es el Japón, cuya producción se ve muy afectada por sus elevados costes actuales. Su precio para el roving se sitúa hoy en unos 250 yen por kilogramo, unas 375 pesetas alcambio actual, y para el mat en unos 300 yen por kilogramo, unas 450 pesetas. Es preciso tener en cuenta que estos son precios CIF (charged in freight), de modo que deben aún añadirse los costes del transporte, descarga y aranceles, lo que los hace prohibitivos para los mercados europeo y americano.

Números que no cuadran

Las capacidades de producción que anuncian los tres gigantes citados superan 1,2 millones de toneladas anuales, lo cual no cuadra demasiado con la suma de producciones de composites de la Unión Europea y Estados Unidos de 2,5 millones de toneladas en 1994.

Si se supone al mercado asiático abastecido fundamentalmente por el Japón, la mitad del tonelaje occidental de composites sería fibra, lo cual está muy alejado de la realidad: una capacidad de fibras de 1.200 millones de toneladas anuales corresponde a una producción total (fibra + resina) del orden de 3.500 a 4.000 millones de toneladas de composites. En otras palabras, un 40% de la fibra potencialmente producida no se sabe a dónde va: con seguridad, no al mercado de Asia/Pacífico, que por mucho que esté creciendo continúa siendo reducido y poco accesible.

Así, o bien las capacidades que se anuncian corresponden en buena parte a productos para los que el mercado no tiene demanda, o bien se mantiene artificialmente una contracción de la oferta, cosa que iría en contra de los intereses de todo el sector, incluídos los propios productores: es patente la preocupación real de los productores para normalizar la situación de desabastecimiento del mercado.

La legislación ambiental

Una serie de razones, entre las que se encuentran las consecuencias de la legisación sobre emisiones de estireno, está forzando el cambio de los métodos de molde abierto a los no contaminantes. En España, el 50% de las personas que trabajan en esta industria utiliza aún el moldeo por contacto, cuya única ventaja radica en su simplicidad. El sistema de moldeo por contacto implica la producción de piezas cuya calidad depende demasiado del operador, es extraordinariamente lento y su campo de aplicación debería limitarse a unidades de gran tamaño.

Pero, sobre todo, se produce tal cantidad de vapores de estireno en el proceso productivo que, si bien no se ha demostrado su peligrosidad para la salud, para cumplir con las directivas de la Unión Europea es necesario utilizar una gran cantidad de aire para extraerlos a la atmósfera en una concentración que cumpla con las directivas comunitarias. Entre otras cosas, dicha movilización de aire hará imposible mantener en los talleres una temperatura aceptable durante el invierno a un coste asumible.

A este respecto, los fabricantes y moldeadores europeos de resinas de poliéster han elaborado unas recomendaciones de uso, de las que se podrá disponer en español en el Centro Español de Plásticos.

Métodos de fabricación eficientes

Como consecuencia de todo ello, los moldeadores europeos han despertado de su letargo tecnológico y se están empleando con cada vez mayor frecuencia métodos como el RTM, que mejoran sustancialmente al moldeo por contacto, del que no se han visto en la JEC otros productos que los destinados a la industria química, y que constituyen un paso para acceder a métodos de alta productividad (e inversión) como el S-RIM.

Figura 3 El timón de dirección es uno de los elementos de seguridad más importantes de un buque, especialmente cuando se trata de uno más de los buques de guerra que la Armada francesa equipa con timones composite, la fragata La Fayette. La envolvente vidrio/poliéster está montada sobre una estructura metálica y rellena de espuma sintáctica.

Figura 3 El timón de dirección es uno de los elementos de seguridad más importantes de un buque, especialmente cuando se trata de uno más de los buques de guerra que la Armada francesa equipa con timones composite, la fragata La Fayette. La envolvente vidrio/poliéster está montada sobre una estructura metálica y rellena de espuma sintáctica.

En el método S-RIM se emplean resinas IPN (Interpenetrating Polymer Network), poliuretanos y poliureas, con tiempos de endurecimiento que bajan hasta 10 segundos, y para los que se contemplan series de 100.000 unidades por año y por molde; es decir, perfectamente homologables con la inyección de termoplásticos.

En las conferencias de las jornas de composites se han presentado varias resinas que tienen su aplicación en estas técnicas, como los Blendur de Bayer, con excepcional resistencia térmica (una Tg de 300 C), conservando el 80% de sus propiedades a 200 C, y al fuego, sin incorporación de halógenos. DSM, a su vez, propone las Daron, híbridas autoespumables para obtener densidades de 0,2 a 0,6 g/cm y ciclos de 10 minutos para RTM.

Por su parte, Cray-Valley dispone de una amplia gama de resinas híbridas Procore a utilizar en RTM y S-RIM. Según los técnicos consultados, los mejores resultados para obtener superficies de clase A se obtienen con las resinas de Ashland. También en el campo de sistemas de endurecimiento para estos procesos, Peroxid Chemie presentó sistemas específicos, basados en peróxidos de acetil-acetona y butil terciarios, para el moldeo por RTM, que consideran que substituirá progresivamente al SMC.

Renault mostró en JEC los resultados finales del proyecto Mosaic, en que se han utilizado diversas técnicas para optimizar los materiales de construcción del automóvil. No se ha tratado de diseñar un automóvil "pensando en composites" sino de comparar las posibilidades de cada material en relación a una lógica constructiva que podría considerarse superada. Pues bien: el elemento más espectacular que ha salido de este proyecto es un conjunto completo de piso composite, que puede considerarse el chasis del vehículo, moldeado en doble pared por S-RIM.

Dado que para acceder a estas técnicas el RTM es el primer escalón, es lógico que haya acaparado el mayor número de comunicaciones en las Conferencias, que constituían hace 30 años el núcleo -casi único- de las JEC. Vetrotex las ha aprovechado para presentar, entre otros, el mat Unifilo combinado con velo de superficie para obtener acabados de clase A.

Transferencia de resina RTM

De las conferencias de París y de los contactos con responsables de diversas compañías implicadas en el desarrollo del RTM, se llega a una serie de conclusiones que hacen pensar que quizá no sea tan malo llegar con algún retraso a la implantación del sistema.

En efecto, se ha llevado a cabo una buena cantidad de experimentación y desarrollo y algunas ideas emergen con claridad. Existe una importante diferencia en tiempos de moldeo y fiabilidad entre lo posible y lo óptimo: es posible usar moldes composite con superficie polimérica, aunque lo óptimo son moldes de superficie electroformada y un respaldo de hormigón polimérico conductor térmico, con intercambiador de calor incorporado. Pueden usarse tejidos y mat cortados y adaptados, pero lo eficiente es el uso de preformas. Se puede disponer un sistema de manejo y cierre de moldes manual o bien situarse los moldes en una prensa rápida.

La diferencia en ciclos entre el uso de lo posible y el de lo óptimo es de 6 a 1: es decir, para una misma pieza, si se utiliza molde electroformado, preforma y montaje en prensa, el ciclo puede ser de diez minutos; de otro modo, de una hora. En cuanto a fiabilidad del proceso, en el primer caso puede ser bastante aleatoria, mientras que en el segundo es raro que haya rechazos.

Figura 4 La producción de grandes piezas estructurales se está convirtiendo en uno de los campos en que pueden dominar los composites. En este caso se trata de un gran tanque de presión en fibra de carbono producido mediante un bobinado (filament winding) altamente automatizado.

Figura 4 La producción de grandes piezas estructurales se está convirtiendo en uno de los campos en que pueden dominar los composites. En este caso se trata de un gran tanque de presión en fibra de carbono producido mediante un bobinado (filament winding) altamente automatizado.

Otro aspecto a considerar es el de los sistemas de inyección en el molde: existen equipos simples y económicos, pero las grandes producciones de S-RIM demandan una mayor sofisticación e incluyen el control por ordenador de las velocidades y presiones del ciclo de inyección de resina.

Son, pues, muchos los detalles técnicos que deben conocerse para implantar con éxito el sistema. Por esta razón nos hemos acercado a diversos suministradores de primeras materias y equipo, que han ofrecido su colaboración sin reservas para efectuar en España una exposición conjunta de todos los aspectos de la técnica del RTM.

Avance de los composites termoplásticos

Parece que el clima de Holanda es el idóneo para el desarrollo de la tecnología de los composites termoplásticos. Desde hace años, TenCate produce este tipo de materiales mediante un procedimiento de impregnación en solución. GE Plastics y PPG establecen en Holanda la factoría europea de Azdel. Pero todo apunta a que el avance más significativo es el presentado este año en las JEC por otra firma neerlandesa, Flex Composites, que ha desarrollado un nuevo sistema de asociación fibra/matriz de una extraordinaria economía.

El proceso consiste en la incorporación de termoplástico en polvo a una mecha de roving contínua. Hasta aquí, nada nuevo, pero el factor diferencial es que no se recurre a sistemas que fuercen la penetración de la resina en la fibra, con el deterioro consiguiente, sino que se trata la fibra a priori para que se separen los filamentos y la asociación y dosificación sea sumamente simple.

A este efecto, antes de incorporar el polvo termoplástico, se somete al rovinga unos chorros de aire que separan los filamentos convirtiéndolo en una banda de gran anchura; 60 mm para un roving de 2400 tex, o sea diez veces mayor que el máximo ancho que alcanza en procesos como el filament winding. Es fácil comprender que se obtenga un gran ahorro en términos de energía para completar la asociación y las muestras de que disponemos muestran una impregnación perfecta.

Como consecuencia, el precio de los productos es muy económico y, de momento, su aplicación se limita a los procesos de bobinado y pultrusión, confiando Flex Composites en disponer durante este año de tejidos y otras presentaciones del material.

El campo estructural

Aunque en el campo tecnológico es discutible que la Unión Europea vaya a remolque de Estados Unidos, la unidad del enorme mercado americano facilita que sea allí donde se generan nuevas directrices en las aplicaciones de los composites.

La SPI/Composites Institute ha estado presente en las JEC’95 con un mensaje nuevo, más por su contundencia que porque constituya una novedad para Europa. Se trata de la única entidad que organiza anualmente una manifestación de importancia paralela a las JEC, pero con una antigüedad mucho mayor, puesto que se inició en 1945 y, durante muchos años, sus Proceedings han sido la principal fuente de información para los técnicos de estos materiales en todo el mundo.

Figura 5 En la fabricación de motores diesel, Perkins utiliza las ventajas de resistencia a la corrosión y absorción de ruido del SMC para la cubierta de válvulas y el cárter. El material es el HMC de DSM con matriz viniléster, que conserva el 80% de su resistencia a 180 C.

Figura 5 En la fabricación de motores diesel, Perkins utiliza las ventajas de resistencia a la corrosión y absorción de ruido del SMC para la cubierta de válvulas y el cárter. El material es el HMC de DSM con matriz viniléster, que conserva el 80% de su resistencia a 180 C.

En JEC, Composites Institute dio a conocer su nuevo programa de desarrollo del mercado de las infraestructuras para aprovechar la oportunidad que presenta el estado actual de estas infraestructuras en Estados Unidos para los composites. Casi dos millones de kilómetros de carreteras bajo norma, 75.932 puentes deficientes, 8.794 presas de alta peligrosidad y 10.131 plantas de tratamiento de aguas residuales deficientes.

Durante tres décadas, los administradores electos en Estados Unidos han hallado en la demora del mantenimiento un medio cómodo de equilibrar los presupuestos. Como consecuencia, el 43% de los puentes de Estados Unidos son obsoletos o deficientes y sólo la solución de este problema tiene un etiqueta de precio de 20.000 millones de dólares. Hoy, el estado de las infraestructuras se considera ligado a la productividad como componente esencial para la competitividad global y, por tanto, se ha emprendido ya una acción decidida para remediar esta situación.

Figura 6 Un diseño innovador para torres de conducción eléctrica desarrollado por Ebert, con montaje sin adhesivos ni tornillería. Al tratarse de un material no conductor minimiza la incidencia teórica de los "flujos electromagnéticos", objeto de una importante controversia ecológica en los EEUU.

Figura 6 Un diseño innovador para torres de conducción eléctrica desarrollado por Ebert, con montaje sin adhesivos ni tornillería. Al tratarse de un material no conductor minimiza la incidencia teórica de los "flujos electromagnéticos", objeto de una importante controversia ecológica en los EEUU.

En Europa se han efectuado ya numerosas realizaciones en este campo utilizando composites, en las que se han aprovechado las características del material para superar, mediante prestaciones adicionales, las desventajas de coste respecto al acero. Pero es evidente que un campo de actuación como el expuesto permitirá un juego mucho mayor para poner de relieve la idoneidad de estos materiales en aplicaciones en que se requiere resistencia mecánica, al mal trato, a la fluencia y a los agentes medioambientales.

Las actuaciones que se prevén se sitúan en el acondicionamiento de muelles y embarcaderos: la Marina de Estados Unidos gasta anualmente 400 millones de dólares en mantenimiento de estas estructuras, que es 3,5 veces lo que costó construirlas, y el mercado total se supone 20 veces mayor. El Instituto Edison de investigación calcula las necesidades de postes en 10 millones de unidades para los próximos 5 años y no hay suficiente madera para producirlos, amén de que su tratamiento tiene efectos ecológicos desfavorables. También se precisan nuevas torres de comunicación para el crecimiento explosivo de los teléfonos celulares.

Y está la cuestión de los flujos electromagnéticos que algunos llaman los "asbestos de los 90": cierta o no su influencia, tendrá importancia en la selección del material para construir estos tipos de soporte de líneas y elementos de comunicación. Y los composites son los únicos materiales estructurales intrínsecamente aislantes. Un primer proyecto destacado es un puente de cables composite de 305 metros (1.000 pies) en la ciudad de Lincoln (Nebraska).

Una propuesta sorprendente

DuPont merece un respeto por su contribución al desarrollo de los plásticos y composites: sus productos son tan avanzados que en muchos casos, como el de las para-aramidas o el PVF, han estado veinte o más años en el mercado antes de que surgiese la competencia. Por ello sorprende una propuesta de DuPont que, a primera vista, parece reñida con la fuerte independencia empresarial que caracteriza a este sector.

Se trata del sistema denominado Tepex, que se presenta como la revolución para la producción en serie de composites termoplásticos avanzados. DuPont propone un sistema de franquicia en el que se hace cargo, conjuntamente con el cliente, de un primer estudio de viabilidad del proyecto, una primera revisión de la ingeniería y diseño seguida de un estudio crítico, el prototipo para evaluar la aceptación del mercado y la producción de preseries antes de la decisión final de puesta en marcha.

Aunque los responsables de DuPont en su stand de las JEC no pudieron darnos las coordenadas completas o el tipo de producto, una de las primeras Tepex shop se está ubicando en Galicia. Otras, como Fujiwara, radican en el Japón, que suministra las prensas de Sumitomo utilizadas en el proceso, con ciclos de 30 a 60 segundos, según espesor.

Exito de la presencia española

El stand de la firma española Astar estaba siempre repleto de visitantes, hasta el punto de que era casi imposible establar conversación con sus representates. El pasado año Astar fue la única empresa española con stand propio en las JEC. En 1995 se ha duplicado la participación, puesto que la madrileña Haesa estaba también presente. Haesa es filial de la norteaamericana Hercules, que es uno de los principales productores mundiales de fibras de carbono y materiales para la industria aeroespacial y produce en Parla preimpregnados de fibras de alto módulo para este tipo de aplicación.

La implantación de Haesa ha liberado a la industria aerospacial española de la necesidad de importar en difíciles condiciones unos materiales que son, por una parte, de manejo delicado y, por otra, deben cumplir unos requisitos de control de calidad extraordinariamente estrictos.

Naturalmente, estaban presentes en muchos stands los responsables españoles de las multinacionales implantadas en nuestro país pero, con stand propio y exclusivo, solamente se encontraban las dos citadas.

Los problemas de reciclaje

La conferencia presentada por DSM hace un análisis exhaustivo de los materiales más adecuados para la construcción de elementos de motores diesel y compara los complejos poliméricos con los metales y llega a algunas conclusiones sorprendentes en favor de los termoestables. Una de ellas concierne a la reciclabilidad: haciendo referencia al funcionamiento de la planta de Rastatt del grupo Ercom desde 1992 llega a la conclusión de que hoy la totalidad del desperdicio o piezas usadas de composites termoestables ya se reutiliza.

La firma argumenta que los termoplásticos reciclados sufren una degradación que hace necesaria su mezcla con polímero virgen, además del problema que crea la selección por materiales. Por contra, los composites termoestables no precisan selección y el molturado resultante se incorpora íntegramente como carga inerte al nuevo material. Naturalmente, su valor es nimio, pero cubre holgadamente el coste de la recuperación, cosa que no sucede con la mayoría de los termoplásticos.

Por contra, en otros como el PC o el PET, el valor del material recuperado supera tan ampliamente al coste del reciclado que empresas como GE Plastics, que se plantearon la fabricación de palets en reciclado para su propia logística, precisaron efectuar una razzia por toda Europa comprando teléfonos y ordenadores viejos para subvenir a sus necesidades iniciales de material a reciclar.

Evolución previsible del sector

Los composites han precisado 50 años para mostrar todo su potencial. Hoy, en procesos de transformación, en características mecánicas, físicas y químicas y en respeto al medio ambiente se configuran como un material que ya no es el del porvenir, sino del presente. Se dispone de procesos de velocidad comparable a la transformación metálica, de termoplásticos reforzados a precios accesibles, de resinas con cualidades de resistencia térmica superior a la de la utilización habitual y, muy especialmente, de una libertad de diseño estructural no coartada por los sistemas de transformación.

Sin embargo, el incremento potencial de producción, especialmente en el campo estructural, se verá probablemente limitado porque se intuye un cierto freno en la disponibilidad de primeras materias, especialmente de fibras de vidrio, y se anuncian también, por primera vez, limitaciones en la disponibilidad de fibras de carbono, que hará que deban desdeñarse aquellas aplicaciones que no aporten un valor añadido, porque los precios de las primeras materias no bajarán de acuerdo con el incremento de la demanda.

En este sentido, debe recordarse que, en España, los composites son aún el pariente pobre de los materiales debido al uso en un porcentaje elevado del moldeo por contacto. En muchos casos, sus aplicaciones no incorporan un componente tecnológico que resalte sus posibilidades, sino más bien lo contrario. Se precisa, pues, un esfuerzo de puesta al día de los procesos de transformación para que sea posible estar en el mercado europeo con el nivel de calidad del que las JEC’95 han sido exponente.

| Las aplicaciones que se desarrollan ponen de relieve las cualidades diferenciales del material, especialmente sus elevadas características mecánicas, y los métodos de gran calidad y rapidez de producción para convertir a los composites en el material de selección | Continuarán las tensiones en el abastecimiento de fibras porque el coste y plazo de puesta en marcha de nuevas producciones es elevado: Owens Corning necesita tres años (1994-96) e invertir 300 millones de dólares para incrementar su producción en 100.000 toneladas anuales | En el moldeo por contacto se produce tal cantidad de vapores de estireno que, para cumplir con las directivas de la UE, debe utilizarse una gran cantidad de aire para extraerlos a la atmósfera y dificulta el mantenimiento de una temperatura aceptable en invierno a un coste asumible. | Se emplean cada vez más sistemas como el RTM, que constituyen un paso para acceder a métodos de alta productividad como el S-RIM y que mejoran substancialmente al moldeo por contacto, del que no se ven en las JEC otros productos que los destinados a la industria química. | El Instituto Edison calcula que en Estados Unidos se precisarán 10 millones de postes en los próximos 5 años. Será una de las grandes aplicaciones de los composites puesto que no hay suficiente madera para producirlos y su tratamiento tiene efectos ecológicos desfavorables. | El reciclado de los composites termoestables no precisa selección y el molturado resultante se incorpora íntegramente como carga inerte al nuevo material. Su valor es nimio, pero cubre el coste de la recuperación, cosa que no sucede con la mayoría de los termoplásticos. | Los composites ya no son el material del porvenir, sino el del presente. Se dispone de procesos de velocidad comparable a la transformación metálica, de cualidades superiores a las del uso habitual y de una libertad de diseño no coartada por los sistemas de transformación. |