Control de producción en tiempo real

20 de marzo de 2009

Inspección de calidad de films y láminas

Al fin y al cabo, sin la integración de tal sistema, resulta casi imposible obtener información objetiva sobre la calidad del film fabricado en tiempo real. No obstante, una vez se ha tomado la decisión de instalar un equipo de visión artificial, la pregunta es siempre la misma: ¿Dónde emplazarlo?, ¿Cuál es el sitio ideal para colocarlo?, ¿Tiene que instalarse en la línea de extrusión, en el proceso de laminación o antes del sistema de corte y bobinado?

Objetivos del sistema

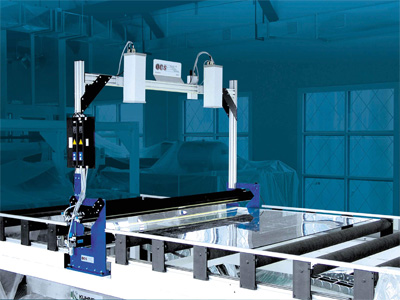

La tecnología más moderna se basa en el uso de cámaras CCD de visión artificial y alta velocidad, desde 80 hasta 120 MHz, y 2.048, 4.096, 6.144 y 8.192 píxeles de resolución. Este amplio rango permite cubrir las más variadas velocidades de extrusión y los diferentes anchos a inspeccionar en cada línea de extrusión.

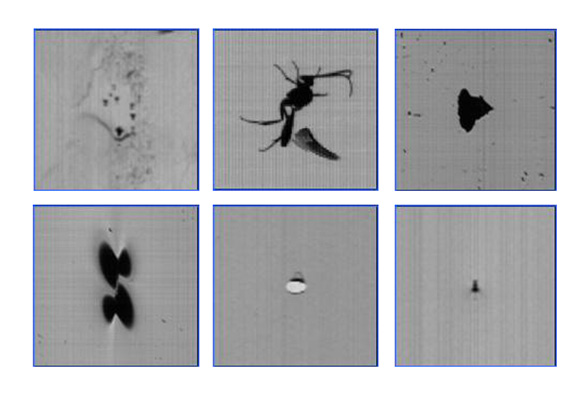

Los sistemas de inspección superficial utilizan dos técnicas distintas para lograr sus objetivos: mediante el uso de luz de transmisión (para films transparentes y translúcidos) o bien mediante la luz de reflexión (para films opacos). Para aquellos transformadores que procesan ambos tipos de materiales en una misma línea de extrusión, la combinación de ambas tecnologías (transmisión y reflexión) es también posible en un único sistema de inspección. Éste detectará todo tipo de defectos superficiales como geles, insectos, agujeros, puntos negros, líneas, rayas, micro fisuras, etc., los visualizará en pantalla y automáticamente los clasificará según tipo y tamaño. Dependiendo de la configuración que deseamos establecer, el sistema alertará al operario cuando detecte un defecto del tipo A que sea superior al tamaño X, es decir, aquellos defectos que consideremos críticos. El equipo es totalmente configurable en este sentido, por lo que podrá ajustarse a las necesidades de cada línea de extrusión, por ejemplo, podrá considerar como alarma, la detección de un único defecto, o bien la concentración de más de 10 geles de entre 200 y 300 micras en un metro cuadrado de film, avisando al operario que la bobina está fuera de las especificaciones. De gran utilidad también es la capacidad de detectar desviaciones en la tonalidad o transparencia de láminas o films transparente y/o translúcidos. Todos estos datos se almacenan como históricos y pueden recuperarse posteriormente en cualquier momento, por ejemplo, en caso de una reclamación de un cliente. Además, el equipo puede imprimir informes de calidad de cada una de las bobinas.

Posibilidades de instalación

Si el film deberá ser posteriormente laminado o revestido, vale la pena considerar la ubicación del sistema de inspección en algún lugar de la estación de laminación, ya que si se instala en la línea de extrusión, el transformador no tendrá ninguna información de la calidad durante el proceso de laminación. Defectos de recubrimiento, fallos de laminación, defectos externos (un insecto atraído por la carga estática del film, por ejemplo) no estarán sujetos a ningún tipo de inspección. Contrariamente, si el sistema se instala en el proceso de laminación o recubrimiento, el fabricante conocerá en todo momento el nivel de calidad de las bobinas.

En tercer lugar, existe la posibilidad de instalar un sistema de inspección antes del proceso de corte y bobinado, en general, la última etapa del proceso de transformación de films y láminas. En este caso, el control de calidad final será del 100%, pues no existe manipulación posterior ni la posible aparición de nuevos defectos por lo tanto. No obstante, el control directo del proceso será más limitado que si instalamos el sistema en la misma línea de extrusión, ya que podemos estar muy lejos de la etapa donde se originó el defecto.

Suele ser el propio transformador del film o lámina, quien, en su caso, conoce mejor su línea de producción y sabe dónde precisa de un sistema de inspección de defectos superficiales. Si, por ejemplo, se busca una optimización de la línea de extrusión, entonces la ubicación ideal será en la misma línea de extrusión, después del cabezal. Si por el contrario, se precisa de un control del 100% de la calidad de los films acabados, el sistema deberá situarse en la sección de corte y bobinado.

Costes del sistema

Finalmente, citaremos algunos ejemplos de instalaciones reales en aplicaciones diversas, a modo de ilustrar las distintas posibilidades de integración de un sistema de inspección de defectos superficiales. En primer lugar, hablaremos de una línea de extrusión de 'blown film'. En este caso, el sistema se instaló justo antes del bobinador, donde se monitorizaba el ancho total del film, mediante el uso de una luz por transmisión. La resolución deseada fue de unas 200 o 300 micras. A parte de controlar la unidad de extrusión (y diagnosticar, por ejemplo, cuando el cabezal necesita ser limpiado), el sistema tiene la función de detectar los geles que, a partir de un tamaño crítico, puedan afectar posteriormente al proceso de laminación. El segundo ejemplo habla de una línea de 'cast film'. En este caso, como no existe rotación de la burbuja como sucede en las líneas de 'blown', la utilidad del sistema de inspección aumenta notablemente, ya que gracias a su precisa información, resulta mucho más fácil localizar los defectos en la bobina acabada. En tercer lugar, trataremos de una línea de extrusión de lámina para termoconformar. Especialmente en aplicaciones coextruidas donde existe un material que hace de capa barrera, deberemos combinar ambas tecnologías de transmisión y reflexión si deseamos inspeccionar tanto láminas transparentes como opacas con un mismo equipo. En este caso, a parte de monitorizar constantemente el proceso de extrusión, resulta de vital importancia detectar todo tipo de defectos, geles y puntos negros de más de 500 micras en especial, para reducir los ciclos de termoconformado y aumentar la productividad.

Otro ejemplo de la utilidad de un sistema de inspección son las líneas de extrusión de lámina de policarbonato con calidad óptica. Instalado justo después de la calandra, el sistema de inspección visualiza el 100% de la lámina y alarma al operario tan pronto sucede algún defecto (burbujas, puntos negros, geles, etc.), lo que permite una reacción rápida y un derroche de material mínimo. Unos metros más allá, aguas abajo, se encuentra la sierra, que corta la lámina, ya cubierta por un film de protección. En este punto, también se puede conectar una alarma que, sincronizada con la velocidad de la línea, avisa al operario que la lámina está fuera de especificaciones. Al mismo tiempo, un informe de calidad se imprime automáticamente para etiquetar la lámina defectuosa. Como el sistema está conectado con el servidor de la compañía, tanto el jefe de producción como el departamento de calidad reciben el informe para su conocimiento y eventual análisis.