Estudio de un polipropileno con propiedades eléctricas

Este trabajo engloba el estudio de las propiedades mecánicas, térmicas y eléctricas de un material polimérico electrodisipativo, (ESD) compuesto por una matriz polimérica de polipropileno con partículas de negro de carbono el cual ha sido modificado procesándolo con diferentes perfiles de temperatura tanto en extrusión como en inyección, con el fin de modificar la cristalinidad de la matriz polimérica y ver la influencia que esta morfología puede tener sobre las propiedades del material.

1. Introducción

Los materiales plásticos siempre han sido considerados como aislantes utilizándose en gran número de aplicaciones. La investigación en polímeros inherentemente conductores comenzó a activarse entre 1950-1960 cuando la revolución en la microelectrónica era una realidad en todos los sectores [1]. En la universidad de Pennsylvania en 1976 Shirakawa descubrió que el poliacetileno (PAc) podía doparse tanto con aceptores como con dadores de electrones hasta alcanzar conductividades del orden de 1000 S/cm. Este hallazgo aceleró la investigación en otros polímeros [1]. La comercialización de los polímeros conductores ha sido particularmente impulsada desde mediados de 1990 [2]. Los polímeros conductores se pueden clasificar en dos grupos: unos son los polímeros intrínsecamente conductores (ICP, de sus siglas en inglés), como el polipirrol, polianilina, politiofeno; y otros formados por compuestos poliméricos a los que se añaden rellenos conductores (CPC, de sus siglas en inglés), tales como negro de carbono, fibras de carbono cortas, nanotubos de carbono, etc. [3]

Los compuestos (CPC) han recibido una gran atención debido a sus aplicaciones más populares en muchos campos, tales como materiales antiestáticos, en blindaje de interferencias electromagnéticas, resistores térmicos y sensores, [4][5]. Estos compuestos tienen como inconveniente que la cantidad de cargas para hacerles conductores eléctricos a menudo conduce a dificultades para su procesamiento [3]. Los CPC están formados por un termoplástico con partículas conductoras, tales como negro de carbono, escamas metálicas, fibras y polvos [6].

El negro de carbono (CB), fibras de grafito o carbono (CF) son las cargas conductoras de uso más frecuente, por su alta conductividad, un precio relativamente bajo, y las buenas propiedades finales y de procesamiento del material [7]. Otras cargas son los nanotubos de carbono (CNT’s) y las nanofibras de carbono (CNF’s). Las diferentes estructuras y las morfologías de estas cargas y su dispersión afectarán la conductividad eléctrica de los materiales compuestos polímero / relleno [8], [9].

La descarga electrostática es particularmente dañina para los componentes electrónicos, por ello, se introducen y manipulan utilizando materiales antiestáticos o electrodisipativos (ESD). El desafío para los recubrimientos y materiales antiestáticos (metales y polímeros) es proporcionar el nivel deseado de conductividad en la superficie. Los principales métodos que se utilizan actualmente son conductores iónicos, plásticos cargados con negro de carbono o con moléculas conductoras y plásticos metalizados al vacío [10], [11]. Lo mismo que en la década de los 40 se respiraba un aire de éxito indiscutible para los plásticos existe una convicción de excelente futuro para los polímeros conductores [12].

El objetivo general de este trabajo, es el estudio y medida de las propiedades de un material electrodisipativo ESD del tipo CPC de matriz polipropileno. Más específicamente los objetivos que se pretenden conseguir son los siguientes:

- Estudiar las propiedades mecánicas, térmicas y eléctricas de los materiales ESD objeto de estudio.

- Estudiar el efecto de las condiciones del procesado del material termoplástico cargado con carbono; sobre la cristalinidad y las propiedades del material ESD.

- Comprobar si la dispersión de las partículas de negro de carbono dentro de la matriz polimérica es uniforme, lo que permitirá generalizar los resultados.

2. Metodología experimental

2.1. Preparación de probetas

- La granza de polipropileno cargado con negro de carbono se ha mezclado en un equipo industrial por Premix y después en una extrusora Standard Davies modelo 1825-J. #D8622, seguidamente se pelletiza en una Pelletizadora Accrapak Systems Limited. Modelo 750/1. #6333-3-00 y finalmente, después de un secado durante 24 h, se inyecta en una prensa de inyección Arburg 65t #221-75-350, provista de un molde de cavidad doble, para probetas de doble haltera y paralelepipédicas, para ensayos de tracción, impacto y HDT.

- El material se ha extruido formando 4 series de 10 probetas cada serie, a diferentes perfiles de temperaturas que se muestran a continuación

- Serie 1 (S1).-180°C/190°C/200°C/210°C

- Serie 2 (S2).-180°C/195°C/200°C/210°C

- Serie 3 (S3).-180°C/190°C/210°C/220°C

- Serie 4 (S4).-190°C/200°C/220°C/230°C

- Para la inyección de las probetas, se han programado los mismos perfiles de temperatura empleados en extrusión.

2.2. Ensayos realizados

- Se ha medido la resistencia a impacto Charpy (cf. UNE 53 021) mediante un péndulo 7.5 J Jaume Bot i Riera (JBA). Modelo 629. #14331

- La dureza Shore D (cf. UNE 53 130) mediante un Durómetro Shore D Bareiss Prüfgeräte, sobre soporte Modelo BS-61 para mejorar la exactitud.

- Para los ensayos de tracción (cf. UNE 53023 se ha utilizado una máquina universal de ensayos Ibertest Elib 50W, utilizando probetas de doble haltera. El ensayo se ha llevado a cabo a una velocidad de 1mm/min, con una precarga inicial de 0.01 kN y el alargamiento se ha medido con un extensómetro Ibertest. Modelo IB-MFA25. (+/- 0,01mm)

- La temperatura de deflexión bajo carga (HDT) se ha llevado a cabo según la norma UNE 53075- método A preferido por la norma, en un equipo HDT Jaume Bot i Riera (JBA). Modelo 687.2. #19 303

- Se han realizado análisis termogravimétrico (TGA) en un equipo TGA de Mettler introduciendo el material en cápsulas de alúmina y efectuando un barrido de temperaturas a 10 °C/min.

- Se han realizado análisis por calorimetría diferencial de barrido (DSC) en un equipo DSC de Mettler introduciendo las muestras en crisoles de Al estándar y efectuando barridos a 10 °C/min.

- La densidad del material ESD se ha medido en una balanza analítica AND (+/- 0,1 mg), con accesorio para convertirla en balanza hidrostática.

- Se ha medido el índice de fluidez de la granza de ESD siguiendo la norma UNE 53-200 utilizando un equipo MFI, Ray Ran. #R0200/51A. El MFI se ha determinado a 230 °C con una carga de 2.160 kg.

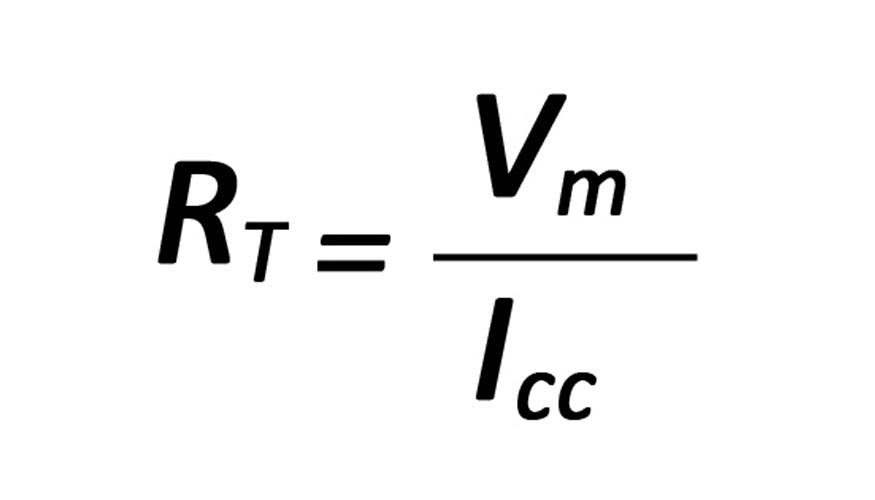

- Para poder realizar el ensayo de medida de Resistencia eléctrica del ESD-99, se han introducido unos ‘fasten’ con los cables alineados en ambos extremos de las probetas paralelepipédicas iguales a las de HDT e impacto. Para ello se ha fundido el material ESD introduciendo el cable con un estañador para fijar las conexiones. Una vez preparadas las probetas, se mide mediante un polímetro la resistencia eléctrica del material. Seguidamente se ha medido mediante un multímetro la tensión que pasa a través de cada probeta manteniendo la intensidad constante 0,4 µA. Se ha medido la tensión por duplicado con dos equipos diferentes (con el fin de asegurar los resultados). Con el multímetro las medidas se han realizados por triplicado, dos con las conexión de los cables iguales y otra invirtiendo la conexión de los cables (con el fin de eliminar la posibilidad de que esto suponga una variable oculta no controlada).

Por último se calcula la resistencia eléctrica de cada probeta según la siguiente expresión:

3. Resultados y discusión

De los ensayos en tracción se deduce que los diferentes perfiles de temperaturas empleados para la fabricación de las probetas no influyen notablemente sobre la resistencia a tracción máxima del material ESD. El módulo de elasticidad la serie 1 (1231,15 MPa) y la serie 2 (1234,27 MPa) son las de mayor módulo de elasticidad, seguidos de los valores de la serie 3(1201,53 MPa) y 4 (1201,99 MPa) que son prácticamente iguales. Los valores medios de dureza Shore D son muy similares van desde 66,2 a 67,7 ºSh D esta variación es muy pequeña, lo cual es razonable ya que se trata de una propiedad superficial. La resistencia al impacto aumenta desde la serie 1 hasta la serie 4. La disipación de energía de impacto, puede seguir muchos mecanismos, pero el más sencillo es que se disipe la energía como consecuencia de que las cadenas están desordenadas (disipación entrópica). Con lo que se entiende que el material de la serie 4 es más amorfo presentando una mayor resistencia al impacto. Sin embargo contradictoriamente, el análisis de las curvas DSC nos muestra que el material de la serie 4 es más cristalino que el de la serie 1. Cabe interpretar que la mayor cristalinidad de la serie 4 posiblemente se deba a un mayor número de estructuras cristalinas de menor tamaño que en la serie 1. La temperatura de deflexión bajo carga aumenta desde la serie 1 hasta la serie 4, como cabe esperar por la relación existente entre temperatura HDT y la temperatura de transición vítrea (Tg).

El análisis TGA nos permite conocer el contenido en carga de carbono del material ESD. La pérdida de peso es ligeramente superior en la muestra de la serie 4 (81,28%) Estas pequeñas variaciones pueden deberse a la heterogeneidad en la distribución en el mezclado. Podemos afirmar que el contenido en carbono en el ESD es de 20,33 +/-1,6%.

La densidad media del ESD obtenida es 0,9841 g/cm3 a 25 °C. El índice de fluidez del material ESD se ha medido a 230 °C/ 2,16 kg siguiendo la norma citada y se ha obteniendo como resultado un índice de fluidez de 4,1 g/10 min.

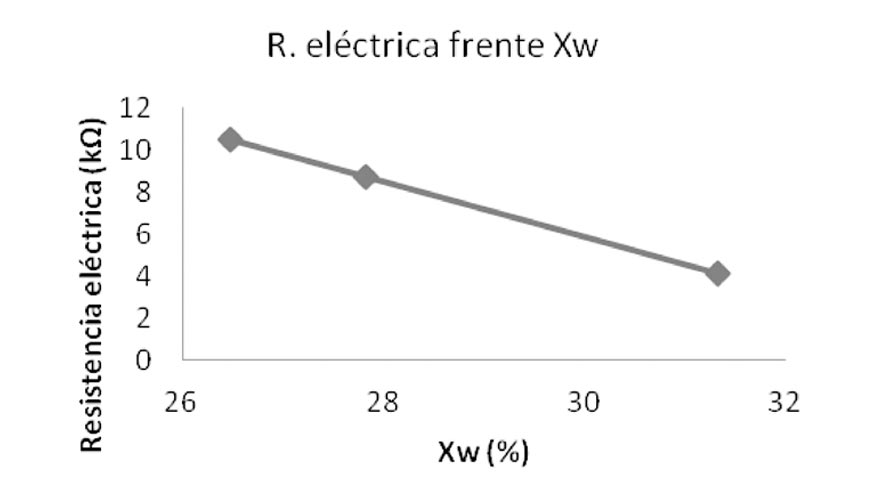

Las propiedades eléctricas desempeñan un papel muy importante en este estudio. En la figura 1 se representa la variación de la resistencia eléctrica con el grado de cristalinidad medido por DSC para las diferentes muestras.

Se ha encontrado que la serie 4 es la que presenta la resistencia eléctrica más baja y mayor grado de cristalinidad en base a mayor número de esferulitas cristalinas con menor tamaño que las de la serie 1. Esto indica que la temperatura de fabricación de las probetas si influye en la resistencia eléctrica del material ESD disminuyendo la resistencia a medida que se aumenta la temperatura de procesado, especialmente en la boquilla de la extrusora.

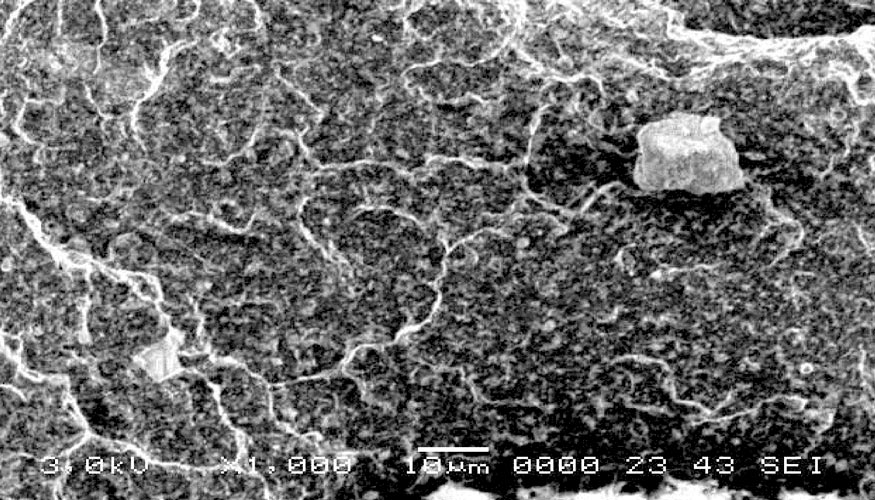

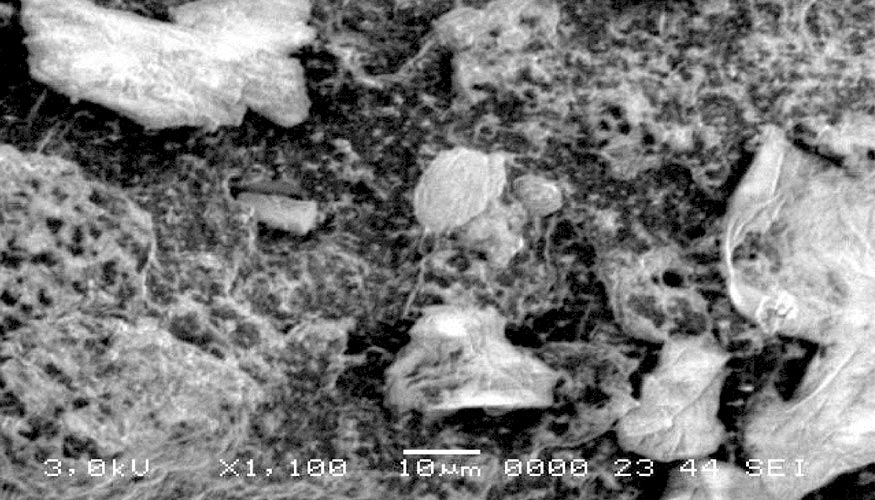

Las micrografías SEM de las figuras 2 y 3 indican que existen en algunas zonas de las probetas cúmulos de partículas de carbono, aunque en general están distribuidas homogéneamente en la matriz del PP. La distribución homogénea hace que la conductividad del material sea elevada y los valores de conductividad que presenta el material se encuentran en el límite inferior de los valores ESD. Estas micrografías SEM parecen indicar que los valores mayores de la resistencia eléctrica en unas series que en otras no se debe tanto a la dispersión de las partículas de carbono, que en todas las series parece ser homogénea, sino que parece estar más relacionado con la cristalinidad del material desarrollado durante el procesado, lo cual hace que deban controlarse los perfiles térmicos de fabricación.

4. Conclusiones

- El grado de cristalinidad de la matriz de PP en el material ESD, es mayor en la serie 4(Perfil de T:190°C/ 200°C/ 220°C/ 230°C formando un mayor número de esferulitas cristalinas de menor tamaño que justifican sus propiedades mecánicas y térmicas.

- El material ESD fabricado se encuentra en el límite inferior de los valores de resistencia eléctrica superficial para considerarse un material ESD.

- Concluimos, que el proceso de fabricación del material ESD es un procedimiento válido pero el perfil de T influye sobre las características del material y particularmente sobre las propiedades eléctricas del mismo.

Agradecimientos

Los autores agradecen al Ministerio de Economía y Competitividad la financiación a través del proyecto investigación MAT2013-47031-C2-1-R.

Referencias

[1]. Instituto de Ciencia y Tecnología de Polímeros (CSIC). Ciencia y tecnología de materiales poliméricos. Vol. II. Madrid, (2004). Cap.8 (197).

[2]. Wallace, G.G; Spinks, G.M; Kane-Maguire, L. A.; Teasdale, P.R; Conductive Electroactive Polymers: Intelligent Materials Systems, Ed. CRC Press, (2003). Cap. 1(10).

[3]. Zhang, Q; Chen, D; Percolation threshold and morphology of composites of conducting carbon black/polypropylene/EVA, Journal of Materials Science 39, (2004).

[4]. Zhao, J; Dai, K; Liu, C; Zheng, G; Wang, B; Liu, C; Chen, J; Shen, C. A comparison between strain sensing behaviours of carbon black/polypropylene and carbon. nanotubes/polypropylene electrically conductive composites. Composites 48, (2013).

[5]. Zhao, S; Zhao, H; Li, G; Dai, K; Synergistic effect of carbon fibers on the conductive properties of a segregated carbon black/polypropylene composite. Materials letters 129, (2014).

[6]. Kaynak, A; Andan, P; Ulku, Y; Some microwave and mechanical properties of carbon fiber-polypropylene and carbon black-polypropylene composites. Materials Research Bulletin 31, (1996).

[7]. Chodak, I; Omastova, M; Piontek, J; Relation Between Electrical and Mechanical Properties of Conducting Polymer Composite. J. Appl. Polym Sci 82 (2001).

[8]. Wen, M; Sun, X; Su, L; Shen, J; Li, J; Guo, S; The electrical conductivity of carbon nanotube/carbon black/polypropylene composites prepared trough multistage stretching extrusion. Polymer, 53, (2012).

[9]. Zhao, J; Dai, K; Liu, C; Zheng, G; Wang, B; Liu, C; Chen, J; Shen, C. A comparison between strain sensing behaviours of carbon black/polypropylene and carbon nanotubes/polypropylene electrically conductive composites. Composites, 48, (2013).

[10]. Quiroga, L; Lonjon, A; Dantras, E, Lacabanne, C. High-performance thermoplastic composites polyether ketone ketone)/silver nanowires: Morphological, mechanical and electrical properties, Journal of Non-Crystalline Solids 391, (2014).

[11]. Ostatova, M; Chodaka, I; Piontecb, J. Electrical and mechanical properties of conducting polymer composites. Synthetic Metals 102, (1999)

[12]. Instituto de Ciencia y Tecnología de Polímeros (CSIC). Ciencia y tecnología de materiales poliméricos. Vol. II. Madrid, 2004. (1998).