A la hora de seleccionar su uso, deben tenerse en cuenta diversas variables

¿Por qué un sistema de cámara caliente con obturador

Las boquillas de cámara caliente con obturador fueron introducidas en la industria del moldeo por inyección poco tiempo después de que los primeros sistemas de cámara caliente aparecieran en el mercado. Hasta hace poco, los obturadores eran utilizados principalmente en aplicaciones en que la presencia de la marca de inyección es inaceptable. Sin embargo, sus ventajas con muchas tal y como se puede ver en este artículo realizado por el departamento técnico de Husky.

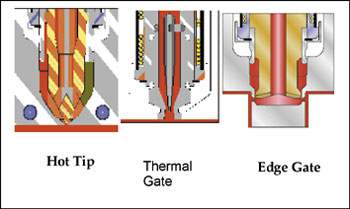

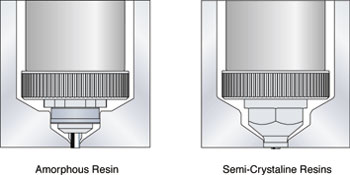

Figura 1 Opciones principales de los sistemas de punto de inyección térmico.

Además de la eliminación de la marca de la inyección en la pieza, las boquillas de cámara caliente con obturador ofrecen varias ventajas adicionales de calidad de la pieza y de proceso, que incluyen:

- eliminación del babeo y de la presencia de hilos

- propiedades físicas mejoradas con menores tensiones en el moldeo

- reducción del tiempo de ciclo

- posibilidad de equilibrar moldes familiares y controlar la situación de la línea de soldadura con sistemas de inyección secuenciales

- procesos de moldeo superiores para el moldeo de piezas de pared fina

Tecnología de punto de inyección térmico

Los puntos de inyección térmicos –comúnmente identificados bajo la denominación de punteras calientes, colada caliente y de inyección lateral– se basan para un funcionamiento adecuado en un ciclo térmico de fusión del plástico en el área del punto de inyección. (Figura 1) Después del llenado de la cavidad, el material fundido que se encuentra en el área del punto de inyección se enfría y se solidifica. El enfriamiento del punto de inyección juega un papel muy importante en la velocidad de solidificación. En lo sucesivo, la presión de inyección obligará al material del punto de inyección solidificado a entrar en la cavidad, abriendo el punto de inyección. El pequeño pedazo de material del punto de inyección se funde a partir del calentamiento por fricción, conforme va entrando en la cavidad.

Una pieza moldeada con un punto de inyección térmico mantendrá una pequeña señal o marca de punto de inyección en el interface del punto de inyección. La marca del punto de inyección térmico con las boquillas térmicas dependerá en gran parte del diámetro del punto de inyección. Un mayor punto de inyección producirá una mayor señal y la marca del punto de inyección, en la mayoría de los casos será más grande. La marca del punto de inyección térmicos oscilan entre 1/3 a -- de la altura del diámetro del punto de inyección. Además, la calidad de la inyección con punto térmico puede variar significativamente conforme van cambiando las condiciones de proceso.

La optimización del enfriamiento del punto de inyección es una cuestión muy importante en el diseño de los sistemas de inyección con punto de inyección térmico. El polímero solidificado que se encuentra en el punto de inyección actúa como una

barrera aislante entre el

plástico situado en la cavidad y el fundido viscoso situado en la boquilla de cámara

caliente. La apertura del molde no puede producirse hasta que el punto de inyección sea lo suficientemente sólido como para desprenderse nítidamente de la pieza, así como para el mantenimiento de la mezcla en la cámara caliente. Un enfriamiento insuficiente del punto de inyección requerirá un mayor tiempo de enfriamiento que el necesario para la solidificación de la pieza –añadiendo de esta forma unos segundos innecesarios al tiempo de ciclo. Una apertura prematura del molde, antes de la solidificación completa del punto de inyección producirá babeo e hilos. Un enfriamiento excesivo del punto de inyección puede resultar también problemático; un punto de inyección enfriado podría impedir o retrasar la apertura del molde. De ello, puede resultar una inyectada corta o cavidades vacías.

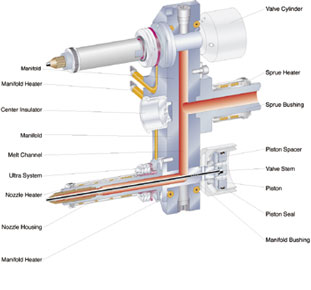

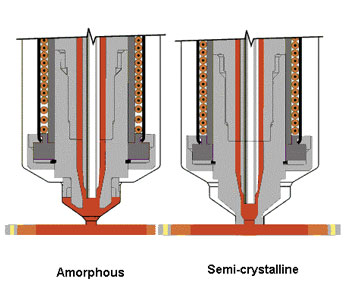

Figura 2 Montaje del distribuidor del sistema con válvula.

Tecnología de válvula

A la inversa, una boquilla con válvula cierra herméticamente el punto de inyección mediante el obturador. (Figura 2) A través de una acción mecánica, el obturador se mueve hacia delante y sella el orificio del punto de inyección. El obturador permanece en posición cerrada durante la apertura del molde y la expulsión de la pieza, en vistas a prevenir el babeo y la creación de hilos. Por ejemplo, la poliamida (PA) puede provocar babeo cuando es procesada en un punto de inyección térmico de cámara caliente. No obstante, si se procesa este tipo de producto con una boquilla con válvula, se elimina toda probabilidad de formación de babeo en el punto de inyección.

Para disminuir la presión en el distribuidor, se suele requerir una descompresión del fundido en los sistemas de puntos de inyección térmicos. Las boquillas con válvula eliminan la necesidad de descompresión del material debido a que el sellado es hermético, aun cuando el distribuidor del sistema de cámara caliente permanece presurizado. La descompresión del material puede provocar un estiramiento u otras imperfecciones visuales.

Las boquillas con válvula apenas dejan una pequeña marca del punto de inyección en la pieza – que será del mismo tamaño que el diámetro del obturador. El saliente del obturador puede dejar una pequeña marca en el centro del punto de inyección. La pieza moldeada se desprende del punto de inyección sin rotura ni cizallamiento del plástico; de esta forma se evita cualquier posible decoloración o deformación debido a la rotura. A diferencia de los sistemas térmicos, la calidad obtenida con estas boquillas con válvula se mantiene en una amplia gama de condiciones de proceso. Una excepción significativa es si la aguja del obturador permanece abierta durante demasiado tiempo, permitiendo que la resina que se encuentra en el obturador pueda solidificarse; en tal caso, el plástico sólido podría impedir que la aguja pueda alojarse en el orificio del obturador.

Las propiedades físicas de la pieza moldeada serán mejoradas con la utilización de una boquilla con válvula. Las tensiones en el molde son el resultado de una orientación molecular, causada por el cizallamiento. Gracias a la utilización de mayores diámetros de obturador, se genera una tasa de cizallamiento menor que el obtenido en los sistemas de inyección con punto de inyección térmico. Estas ventajas darán como resultado una pieza con menor alabeo y mejores propiedades físicas.

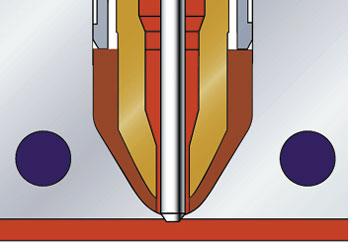

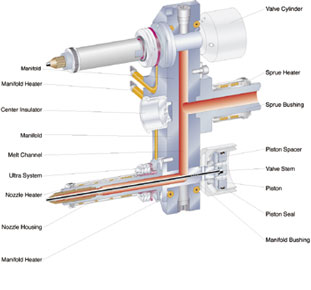

Figura 3 Tipos de boquilla con válvula cónica

Reducción del tiempo de ciclo

Además de las ventajas cosméticas, las boquillas con válvula reducirán el tiempo de ciclo, especialmente en los procesos de moldeo de piezas grandes. El tiempo de mantenimiento del material fundido puede reducirse con una boquilla con válvula y el proceso de plastificación puede empezar tan pronto como el obturador esté cerrado. Los moldes con sistemas de inyección con punto de inyección térmico deben tener un enfriamiento suficiente del punto de inyección antes de poder liberar la presión de mantenimiento y que el husillo pueda girar para plastificar el material. Esta diferencia puede añadir varios segundos al tiempo de ciclo para piezas producidas con punto de inyección térmico de mayor tamaño. Asimismo, la tasa de cizallamiento más baja del obturador dentro de la zona del punto de inyección reduce la temperatura debida a la fricción del material fundido, reduciendo de esta manera las necesidades de refrigeración de la pieza.

Sistemas de inyección secuencial

El sistema de inyección secuencial está basado en el control independiente de las válvulas del canal caliente. El sistema de inyección secuencial sirve para controlar el llenado de piezas de masas distintas (por ejemplo, moldes familiares). Cada válvula se abre y se cierra de forma independiente al ocurrir un evento predeterminado (tiempo, posición del husillo, presión de la cavidad, etc), proporcionando así un control completo del llenado de la cavidad. El flujo equilibrado a cada cavidad elimina el riesgo de sobrecargas y rebabas.

El sistema de inyección secuencial puede utilizarse también para controlar la situación de las líneas de unión o, en el caso de llenado en cascada, elimina las líneas de flujo en las piezas de longitud considerable. El control de la línea de unión es muy importante en piezas que contengan una articulación integrada. La duración de vida de una articulación integrada se verá muy reducida si se forma una línea de unión por encima de la sección delgada de la articulación. Los sistemas de inyección secuencial pueden usarse para asegurar que la soldadura se sitúe más allá del área de la articulación, mejorando de esta forma el desempeño del producto.

Moldeo de piezas de pared fina

Las boquillas con válvula pueden resultar especialmente adecuadas para el moldeo de piezas de pared fina. Las aplicaciones de moldeo de piezas de pared fina están caracterizadas por fases de llenado rápidas, elevadas presiones de inyección y una rápida refrigeración de las piezas. Fases de llenado rápido, del orden de 0,5 s. o inferior, son necesarias para llenar la cavidad antes de que la capa enfriada se endurezca e impida un llenado posterior de la cavidad. Los sistemas de inyección con válvula son especialmente adaptados para cumplir con estos requisitos. Los diámetros grandes de obturadores sin restricciones de flujo permiten una fase de llenado rápida al tiempo que reducen la caída de la presión y el calentamiento por fricción. En muchas aplicaciones de moldeo de piezas de pared fina, una refrigeración rápida de la pieza permite el cierre inmediato del obturador después del llenado de la cavidad. Los sistemas con punto de inyección térmico requieren un tiempo de refrigeración para conseguir una solidificación adecuada.

Tipos de obturador

Existen básicamente dos tipos principales de obturadores: cónico y cilíndrico. (Figura 3) Cada tipo dispone de un mecanismo de cierre diferente así como de su propio conjunto de limitaciones.

La mayoría de suministradores de boquillas con válvula ofrecen sistemas de obturación cónicos. La punta del obturador está afilada formando un ángulo (normalmente alrededor de los 60 grados incluidos) que se aplica en la superficie angular correspondiente del fondo de la cavidad. Conforme el obturador se mueve hacia delante, el material fundido cogido entre la aguja del obturador y el acero del punto de inyección queda comprimido y está obligado a salir fuera del punto de inyección. Un sellado cónico satisfactorio se basa en la fuerza aplicada entre las superficies angulares correspondientes. La carrera hacia delante del obturador cónico deberá ser limitada mediante un tope mecánico que sirve para impedir que se dañe el fondo de la cavidad.

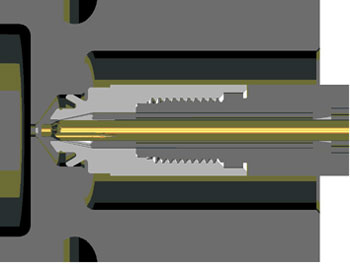

Figura 4 Guiado de la aguja del obturador

Las investigaciones llevadas a cabo por Husky Injection Molding Systems revelan que los obturadores cilíndricos dejan una menor marca del punto de inyección, y por consiguiente, un punto de inyección de calidad superior que los obturadores cónicos. Un obturador cilíndrico cerrará con un mayor grado de sellado en un punto de inyección cilíndrico. Cuando la aguja se mueve hacia delante, actúa como un buzo, obligando que el material fundido del orificio del punto de inyección pase en la cavidad. Estos tipos de boquilla de inyección se basan en una estricta tolerancia entre el obturador y el orificio del punto de inyección en vistas a obtener una calidad superior. El tipo de obturación cilíndrica, no obstante, es más sensible al desgaste si las tolerancias requeridas no son respetadas, y la calidad de punto de inyección se degrada rápidamente conforme va aumentando el espacio entre la aguja del obturador y el acero del punto de inyección.

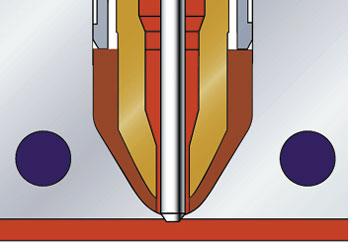

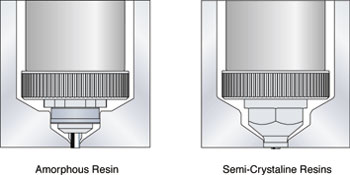

Figura 5 Obturadores para resinas amorfas y semi-cristalinas

Los sistemas de obturación cilíndrica requieren una alineación precisa de la aguja de la válvula con respecto al punto de inyección en vistas a reducir el desgaste. A ser posible, un guiado del obturador en la puntera de la boquilla impide que se produzcan colisiones entre el obturador y el acero del punto de inyección. (Figura 4) Un guiado tendrá por efecto la reducción del desgaste causado por el deslizamiento de la aguja del obturador a través del orificio del punto de inyección, ciclo tras ciclo.

Un guiado preciso del obturador respecto al punto de inyección no es indispensable para un funcionamiento correcto de un obturador cónico. Los ángulos de sellado del obturador y del punto de inyección alinean la aguja del obturador en la posición cerrada y disminuyen las superficies de deslizamiento. Eliminando el guiado junto al punto de inyección, habrán menos restricciones de flujo –lo que provocará menores caídas de presión y cizallamiento. Además, ciertos mecanismos utilizados para el guiado de los obturadores cilíndricos pueden crear líneas de flujo en el material fundido, que serán visibles en la pieza.

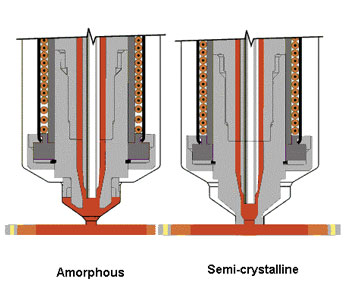

Figura 6 Boquillas con válvula para resinas amorfas y semi-cristalinas

Compatibilidad de la resina

Las boquillas con obturador son compatibles con la mayoría de resinas, aunque las resinas amorfas o semi-cristalinas requerirán una configuración diferente de boquilla. (Figura 5) El área de sello del punto de inyección para las resinas amorfas deberán estar térmicamente aisladas de la boquilla y de la puntera de la boquilla. La transferencia calorífica desde la boquilla al área del punto de inyección retrasará el proceso de solidificación de la resina amorfa, y ello conducirá a una deformación del área del punto de inyección.

Una boquilla con válvula diseñada para resinas semi-cristalinas y resinas amorfas de elevada temperatura debe conducir el calor al área de sello del punto de inyección. Esto suele conseguirse utilizando una puntera de boquilla que se extiende a la superficie de moldeo con una superficie de sellado integral. Debido a la rapidez del proceso solidificación de las resinas semi-cristalinas, el área de sellado deberá mantenerse a elevadas temperaturas en vistas a mantener la resina fundida en el punto de inyección.

Los obturadores han dado resultados muy satisfactorios con resinas abrasivas que contienen aditivos como la fibra de vidrio y de carbono. Se deberá prestar atención a utilizar materiales resistentes al desgaste para los obturadores y las punteras de boquilla. Los obturadores cónicos suelen recomendarse con frecuencia para las aplicaciones abrasivas. Conforme se ha descrito anteriormente, la calidad de un obturador cilíndrico se degrada con más rapidez que un obturador cónico, puesto que el desgaste afecta sus componentes.

Conclusión

Aunque son más costosos que los sistemas de punto de inyección térmico, los sistemas con válvula ofrecen enormes ventajas. Además de la obtención de una calidad superior del punto de inyección, las boquillas con obturadores mejorarán la calidad de la pieza y aumentarán la productividad. No obstante, todas las ventajas, no sólo la calidad del punto de inyección, deberán considerarse cuidadosamente en el momento de determinar la selección de una boquilla con obturador para su molde.