La adhesión en uniones poliméricas sobreinyectadas rígido-rígido

- 1. Grupo de Polímeros USB, Departamento de Mecánica, Universidad Simón Bolívar, Caracas (Venezuela) mcandal@usb.ve

- 2. Centre Català del Plàstic, Universitat Politècnica de Catalunya, Terrassa, (Barcelona)

La inyección multicomponente es un proceso mediante el cual se sobreinyecta un material, que puede ser un polímero duro o blando con un material (típicamente un plástico rígido conocido como sustrato). Si se selecciona adecuadamente, el polímero sobreinyectado y sus condiciones de proceso de inyección se forma un fuerte enlace con el material del sustrato. El uso de pegamentos, adhesivos o aditamentos mecánicos (tornillos) ya no es requerido para lograr una óptima unión entre los dos materiales

La aplicación de esta técnica es cada vez más amplia en el desarrollo de productos principalmente en el sector automotriz, lo que demanda un mayor conocimiento acerca de la aplicabilidad de la misma, así como, de las ventajas que esta técnica ofrece, por lo que es importante estudiar y entender el mecanismo de adhesión que se lleva a cabo entre los materiales sobreinyectados. Por un lado, será necesaria la compatibilidad entre los materiales elegidos, lo cual se regirá, principalmente, por la similitud que exista entre los parámetros de solubilidad o con la adición de agentes compatibilizantes. Por otro lado, debe existir buen contacto superficial entre las zonas de unión, y alcanzar una adecuada combinación de las variables de proceso establecidas en la inyección del segundo material, puesto que las mismas permitirán mejorar dicha adhesión en la interfase de unión.

Tomando en cuenta el interés actual sobre esta técnica, en el presente artículo se desea difundir uno de los avances más recientes que en esta área se han realizado entre la Universidad Simón Bolívar (USB) de Venezuela y el Centro Catalán del Plástico (CCP) de España. Específicamente, para la fabricación de piezas plásticas sobreinyectadas del tipo rígido-rígido sometidas a impacto e intemperie, que pueden ser empleadas en la industria automotriz. Para ello, se emplearon materiales como el SAN (material sobreinyectado) y el ABS (sustrato), par de materiales con algunas ventajas que permitirían su empleo en dichas aplicaciones. Entre los materiales usados se encuentran ABS Sinkral L320 de Polimeri Europa (MFI=27,00 g/10 min (220/10)) y SAN Luran KR2636 de BASF (MVI=19 cm3/10 min (220/10)). Para la evaluación de la adhesión entre estructuras poliméricas no se encontraron normas específicas, por lo que se propusieron diferentes diseños de probetas basados en investigaciones previas (Candal et al. 2007, 2008; Rossa et al. 2009), y de esta manera, determinar la mejor metodología para evaluar la adhesión producida entre dos materiales que forman una interfase rígido/rígido.

De allí que se decidió proponer tres metodologías; ensayos de tracción, trabajo esencial de fractura interfacial (EWIF) con geometría de doble entalla (DENT) y mecánica de la fractura interfacial elástico lineal (LEIFM). Se evaluó el efecto de la temperatura de inyección, velocidad de inyección y la presión de mantenimiento del SAN (material sobreinyectado) y la rugosidad del sustrato (ABS).

En estudios previos realizados por estos autores en uniones poliméricas del tipo rígido/suave (Candal et al. 2007, 2008, 2010; Rossa et al. 2009), se encontró que a medida que las temperaturas de fundido y del molde del material sobreinyectado y la rugosidad del sustrato (primer material inyectado) aumenta, la resistencia de la unión adhesiva entre ambos materiales se ve incrementada. Por otro lado, se encontró que la Presión de mantenimiento y la velocidad de inyección no evidencian cambios notables sobre la resistencia de la unión adhesiva. La técnica más sencilla de aplicar y que aportó mejores resultados fue tracción.

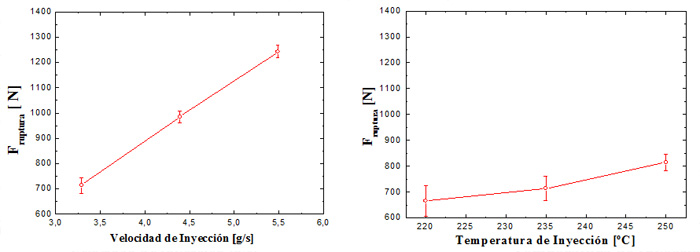

Particularmente, en la unión adhesiva rígido/rígida estudiada se encontró que la variable de mayor efecto sobre la resistencia de la unión adhesiva es la velocidad de inyección. A medida que se aumenta la velocidad, se puede afirmar que se obtiene una muy buena adhesión interfacial (Figura 1 (a)) y que el anclaje formado en la interfase permite adquirir la movilidad o elasticidad necesaria para soportar cierto nivel de esfuerzos, deformándose microscópicamente en esa zona. Por otro lado, se encontró, de igual forma, que para altas temperaturas de inyección se evidencia un leve incremento de la resistencia de la unión adhesiva (Figura 1 (b)). Sin embargo, al comparar el incremento de la fuerza obtenido en este caso, con las fuerzas generadas por efecto de la velocidad de inyección se observa que el nivel de adhesión interfacial obtenido por efecto de esta última variable es levemente mayor, por lo que es posible afirmar que sí se alcanzó una buena adhesión en la interfase. Se alcanza un alto calentamiento viscoso y una adecuada transmisión de la presión, permitiendo que el polímero fundido adquiera mayor movilidad, lo que favorece la interdifusión de las moléculas sobre la superficie del sustrato reblandecido.

En el caso de la Presión de mantenimiento se encontró que su efecto no es notorio, coincidiendo con lo encontrado anteriormente para uniones rígido/suave (Candal et al. 2007, 2008). Por último, al evaluar el efecto de la rugosidad del sustrato se evidenció que al incrementar la porosidad superficial, mayor será la difusión molecular, coincidiendo con lo reportado para uniones rígido/suave (Rossa et al. 2009). Esto permite afirmar que mientras mejor se condicione la superficie de contacto (sustrato) más fácil será la movilidad de las cadenas y mayor será la penetración del polímero fundido.

Bibliografía

- Candal MV, Gordillo A, Terife G, Santana O, “Effect of the process conditions over the adhesion between two overmolded polymers”. SPE's ANTEC Proceedings 2007.

- Candal MV, Gordillo A, Santana O, Sánchez J, “Study of adhesion strength on overmoulded plastic materials using the essential work of interfacial fracture (EWIF) concept”, J. Materials Sci., 43(15), 5052 (2008).

- Candal MV; Sánchez-soto M, Mendez Y, Morales R, “Study of the adhesion strength on overmoulded polymer-polymer (stiff-flexible) interfaces (ABS-TPU)”, Modest 2010.

- Dávila E, Candal MV, Sánchez-soto M, “Estudio de la adhesión en uniones poliméricas sobreinyectadas rígido-rígido (ABS/SAN)”, Revista Iberoamericana de Polímeros 14 (6), 333 (2013).

- Rossa A, Sánchez-soto M, Illescas S, Maspoch ML, “Study of the interface behavior between MABS/TPU bilayer obtained”, Materials & Design, 30, 3979 (2009).

- Werng D, Andries J, Morin P, Saunders K, Politis J, “Fundamentals and Material Development for thermoplastic Elastomer (TPE) Overmolding”, J. Injection Molding Technology, 4 (1), 22 (2000).