Desarrollo de nuevos SMC de altas prestaciones mecánicas (parte 2)

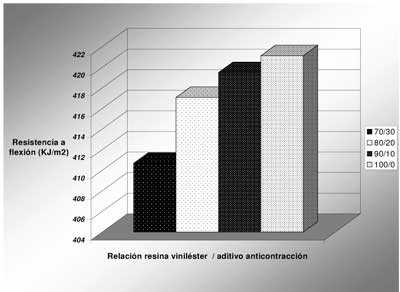

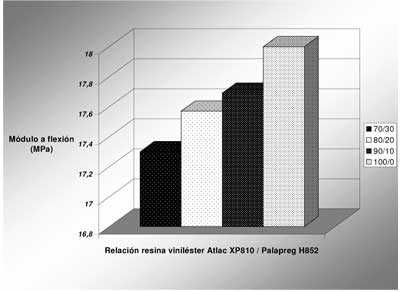

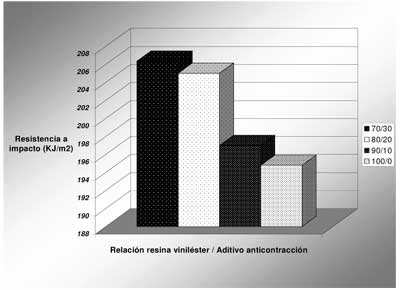

La influencia del aditivo termoplástico ha quedado demostrada tras la caracterización mecánica, quedando fijada la relación óptima en la proporción; 80 resina/20 aditivo termoplástico para unas adecuadas prestaciones a impacto y flexión.

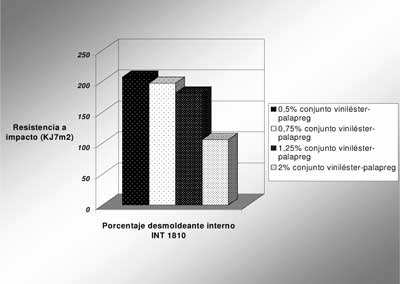

Manteniendo la base de la formulación inicial, se analizaron cuatro formulaciones más en las que se varió el porcentaje del desmoldeante interno INT 1810 utilizado, respecto al peso total del conjunto resina viniléster Atlac XP810-Palapreg H852 (0,5, 0,75, 1,25 y 2%) para observar el efecto de dicho componente en el seno de la formulación que, aunque imprescindible, rompe el entrecruzamiento perfecto en la estructura de la matriz.

En la siguiente tabla se presenta la formulación base desarrollada:

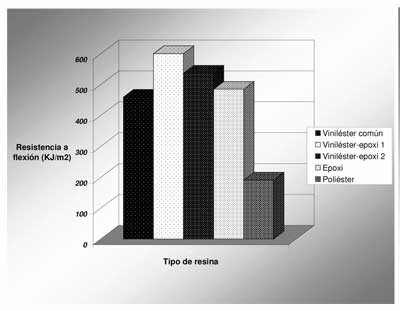

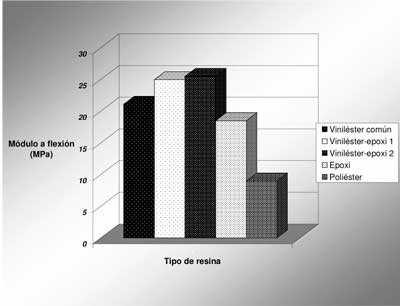

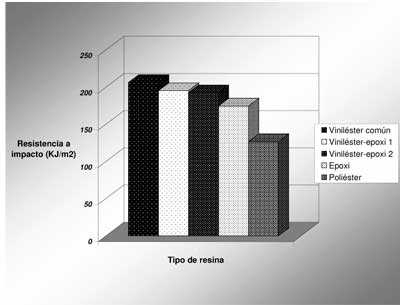

Una vez seleccionado tanto el agente reforzante, la cantidad del desmoldeante interno que da mejores prestaciones mecánicas, así como la proporción óptima del aditivo anticontracción, se ha definido la formulación “referencia”, para comparar sus prestaciones frente aquellas que presentan la misma composición pero diferentes matriz poliméricas.

En cuanto a la naturaleza y al tipo de matrices poliméricas utilizadas destacan:

• El viniléster

• Viniléster- epoxi de última generación,

• Epoxi

• Poliéster