Sigmasoft desarrolla una aplicación de Micro-PIM en una sola iteración

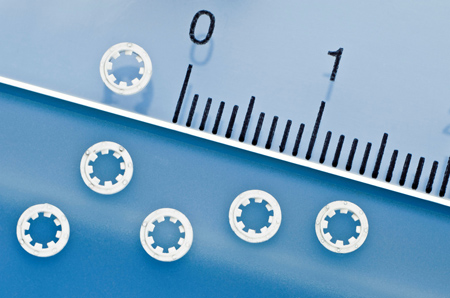

Una micro-rueda desarrollada para la guía de una turbina, demuestra cómo la simulación con Sigmasoft en aplicaciones de PIM (‘Powder Injection Molding’, inyección de polvos), puede reducir significativamente los costos de manufactura y predecir confiablemente defectos moldeados dentro de la pieza, temprano y a bajo costo, en las etapas de diseño.

La miniaturización es una de las demandas claves en industrias como la electrónica, médica o automotriz, pero a medida que las dimensiones de la pieza disminuyen, la complejidad geométrica se incrementa de manera proporcional, y es necesario contar además con una integración funcional. La manufactura de estas micro-aplicaciones de formas complejas se convierte en un desafío y las torna, por tanto, en candidatas perfectas para la tecnología de PIM (moldeo por inyección de polvos).

Las aplicaciones micro de CIM (‘Ceramic Injection Molding’) y MIM (‘Metal Injection Molding’) no son nuevas en la industria. Sin embargo, es raro encontrar aplicaciones fuera de ambientes académicos. Una razón para esta reticencia puede estar asociada a las incertidumbres y desafíos en el control de calidad, que se hace más difícil a medida que las dimensiones de las piezas disminuyen.

Aun en aplicaciones macroscópicas de PIM, la inspección de calidad de piezas crudas generalmente se obvia, y sólo se lleva a cabo un análisis en las piezas después de que han sido sinterizadas, con costosas consecuencias. La tecnología de micro-PIM lleva este tema a un nivel aún más alto. ¿Cómo pueden determinarse los defectos moldeados de una manera confiable pero a costos y en tiempos aceptables, cuando las longitudes de la pieza no superan uno o dos milímetros, y las dimensiones funcionales son apenas de algunas décimas de milímetro? “La respuesta está en una etapa de diseño de molde y pieza bien estructurada, con suficiente tiempo para una iteración exhaustiva basada en simulación. El tiempo invertido al principio se ahorra después con creces”, explica el Marco Thornagel, de Sigma Engineering GmbH, junto a Jochen Heneka y Tobias Müller, del Karlsruhe Institute of Technology (KIT), en su artículo ‘Micro-Molded CIM Components: Simulation based Mold- and Process Development’, presentado en la conferencia EuroPM 2013, en Gotenburgo, Suecia.

El uso de Sigmasoft permitió producir piezas de micro-PIM sin defectos desde la primera iteración.

El artículo describe el exitoso proceso de diseño de una rueda de turbina hecha a partir de ZrO2. Durante el diseño del molde, se hizo un esfuerzo significativo por simular el comportamiento térmico y reológico del molde completo y de predecir las propiedades de la pieza moldeada. A partir de las recomendaciones derivadas de resultados de simulación, se optimizó la distribución del canal de alimentación, se evaluó el desempeño del molde, se construyó un molde adecuado y se produjeron exitosamente micro-piezas de CIM, con el impresionante resultado de que el molde entregó de manera estable piezas sin ninguna falla, con más de 99% de densidad teórica desde la primera iteración, sin requerir re-trabajos.

Pensando en PIM, pensando en micro

Desde 2009, el paquete de simulación para moldeo por inyección Sigmasoft ha estado disponible específicamente para aplicaciones CIM. La integración de un modelo reológico, que tiene en cuenta el incremento de la viscosidad a bajas tasas de corte, incrementa la confiabilidad del frente de flujo predicho. Adicionalmente, la evolucionada tecnología de ‘solver’ para simulación de flujo, capaz de predecir de manera confiable efectos cinéticos tales como flujo libre, permite entender las causales de estos fenómenos y controlar su apariencia, así como los defectos asociados en la calidad de las piezas.

Las dimensiones micro traen consigo desafíos específicos, ya que influencian propiedades de piezas tales como la tensión superficial, la transferencia de calor o la relación entre la superficie y el volumen. Estas variaciones requieren que se integren en la simulación modelos de material específicos. Sigmasoft ha sido adaptado específicamente a la simulación de micro aplicaciones, a través de modelos de material validados a través de los años en diferentes proyectos de investigación.

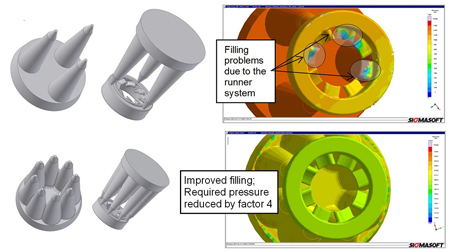

La simulación puede predecir defectos de piezas y problemas de procesamiento en aplicaciones de micro-PIM. Arriba: la configuración inicial del canal entregaba una alta presión de moldeo, regiones parcialmente llenas y líneas de unión en secciones funcionales de la pieza. Abajo: un re-diseño de los canales eliminó los defectos en las piezas y permitió reducir la presión de moldeo.

Los moldes utilizados en micro moldeo por inyección, y particularmente en aplicaciones de micro-PIM, necesitan satisfacer requerimientos especiales en términos de calidad y precisión. Por ejemplo, se requiere tener un proceso de control usando la tecnología ‘Variothermal’ y se necesita emplear presión de vacío en las cavidades, para garantizar las mejores pre-condiciones de llenado, que aseguren un llenado completo de la cavidad y eviten defectos en las piezas finales, tales como rechupes o marcas de efectos diesel. Especialmente el sistema de canales y los insertos del molde son cruciales. La manufactura de los insertos es costosa y consume tiempo, debido en particular a las tolerancias requeridas, que normalmente se acercan a los límites de los métodos de maquinado convencional. Consecuentemente, es necesario aproximarse al diseño y manufactura de micro aplicaciones utilizando herramientas de simulación en moldeo por inyección.

Estudio de caso: rueda de turbina moldeada exitosamente desde la primera iteración

El proyecto de investigación SFB 499, llevado a cabo en el Karlsruhe Institute of Technology (KIT), se ocupaba del desarrollo de una cadena de proceso para micro-piezas bajo altos esfuerzos de operación, fabricadas a partir de aleaciones cerámicas y metálicas. El núcleo del demonstrador de la micro-turbina era una rueda guía, fabricada a partir de ZrO2. En una primera configuración, el sistema de canales de la rueda guía se diseñó con tres canales de distribución, que entregaban un llenado incompleto del molde, necesitando de altas presiones de llenado y produciendo líneas de soldadura en las aspas de la turbina, que llevaban a tener un desempeño inadecuado. Adquirir esta información temprano en la fase de diseño permitió actuar extremadamente rápido, creando un diseño optimizado del canal a un costo muy bajo, sin incurrir en re-maquinados, que hubieran requerido el uso de maquinaria muy costosa.

En el siguiente paso de la iteración, la cantidad de canales del sistema de canales se incrementó a ocho, y todos los bordes se redondearon para mejorar las condiciones de flujo del material fundido. Para evitar líneas de unión en áreas funcionales de la pieza final, cada sistema de canales se conectó a la turbina guía en la mitad de cada aspa. Como resultado, se llenó el molde con una presión que era cuatro veces inferior, sin ningún defecto. Adicionalmente, las líneas de unión se re-ubicaron entre las aspas de las turbinas, en regiones que no eran funcionales.

La rueda micro-moldeada presentó un perfil exterior contorneado suavemente, sin ningún defecto visible. El molde con los insertos y el canal de inyección optimizados entregó un proceso replicable y estable, apropiado para la producción en masa, sin necesidad de ninguna iteración adicional. Las piezas sinterizadas tienen más de 99% de densidad teórica, sin marcas de rechupes o imprecisiones geométricas, y presentaron una contracción lineal de 21%. “Este éxito obtenido desde la primera iteración se obtuvo gracias al uso de simulación de moldeo por inyección durante la fase de diseño de molde, a partir del uso de información de materia prima bien caracterizada”, concluyeron los autores en su artículo. “La simulación del moldeo por inyección debe entenderse como una herramienta valiosa, y debe establecerse en el proceso de diseño de piezas y moldes. Sólo de esta manera puede llegarse al éxito comercial que prometen las aplicaciones de micro-PIM”, añaden.