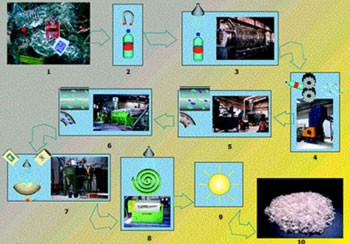

Las tintas en el plástico

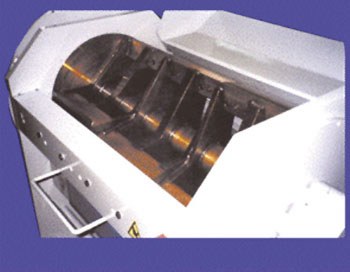

Trituradores

La especial concepción y diseño del sistema de corte, permite ahorrar hasta un 30 por ciento la energía consumida durante la molienda.

El rotor puede ser abierto o cerrado, dependiendo del material que se tenga que moler, cerrado para piezas macizas (mazacotas, coladas...) abierto para grandes volúmenes con poco peso (cajas, garrafas, etc.).

Silo SE-11

Dotado con sondas de nivel para automatizar todo el proceso.

Cuenta con ciclón rotativo de descarga para la recepción del material.

Carga forzada

Su consumo es muy inferior al consumido por un sistema aglomerador.

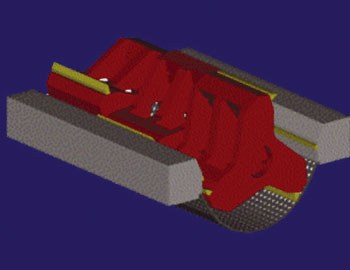

Extrusora 2-D

El grupo de rodamientos, dispone de grupos radiales y axiales para soportar el esfuerzo de giro de los engranajes y el empuje ejercido por el husillo contra la caja.

Doble retén de aceite, casquillos fabricados en acero templado y cromado en todos los ejes y piezas intercambiables.

El husillo se conecta con el eje principal del reductor mediante una mangrana intercambiable, que evita que el husillo pueda sufrir averías.

La refrigeración se produce mediante batería de tubos aleteados para facilitar el enfriamiento del aceite.

Recibe la transmisión desde el motor mediante correas trapezoidales.

Incluye tapón des-vaporizador y sistema de auto engrase de los rodamientos y de los engranajes.

La boca de carga está especialmente estudiada para aglomerados, granzas o polvos. Está construida en chapa de acero electrosoldada, tratada y estabilizada. Refrigerada por agua, evitando la transmisión del calor a la caja reductora.

- Control de la temperatura, resistencias de cerámica logrando mayor potencia por cm2 y un aumento de la durabilidad.

- Alimentación tipo Trifásica de 400 V.

- Protección del cableado de potencia mediante elementos extra rápidos.

- Control de la potencia de las resistencias mediante Tiristores.

- Indicación del consumo de amperios de cada zona en pantalla.

- Alarmas de fallo de consumo en zona.

- Alarmas de exceso o defecto de calefacción en zona.

- Refrigeración por aire mediante ventiladores o sistema Eurotecno por aceite térmico.

- Protección de los ventiladores mediante disyuntor magnetotérmico.

- Alarma de disparo de disyuntor de protección en pantalla.

- Carter de protección de las resistencias fabricado en acero inoxidable limitando el riesgo de quemaduras.

- Camisa y husillo

- Diseño según necesidad del cliente. El tipo Eurotecno HBM01E es un auténtico multi-desgasificador. El sistema hace que el material desprenda el gas en varias fases, y dada la longitud del husillo la plastificación del material es superior a lo normal.

- La potencia de empuje del husillo es equivalente a 2.200 CV.

- El material le es introducido por la boca de carga desde la carga forzada, o desde la tolva.

- El plástico atraviesa las varias zonas en las que está dividida la máquina. Cada zona está equipada con 2 resistencias de cerámica de más larga duración y control de regulación PID. Lo que supone un menor tiempo de puesta a régimen.

Doble cambiador de filtros

- Cambiador de filtros autolimpiante. Su función es la de ir sacando de forma automática y constante las impurezas de mayor tamaño de forma que al siguiente filtro (de malla) la suciedad que llega es mínima y con esto se consigue un menor cambio de filtros, lo que redunda en un menor coste, garantizando siempre un optimo filtrado.

- Cambiador de filtros de malla. Colocado tras el filtro autolimpiante, acaba de limpiar las impurezas que contiene el plástico. Este cambiador es de gran superficie para filtrar mas Kg/h.

- El cambiador dispone de una placa con doble alojamiento de malla y de accionamiento hidráulico. Este mecanismo facilita el hecho del cambio de la malla sin tener que detener la producción.

Corte en cabeza

La salida del material del cambiador de filtros pasa a través del cabezal de corte donde le espera la estrella de corte que lo convierte en “lentejas”. La granza coge rigidez al entrar en contacto con el agua, con el empuje de esta el material llega a la centrífuga que la libera de gran parte del agua.

Un sistema de extracción de gases, elimina el vapor de agua que se acumula dentro de la centrífuga.

Tamiz

El reciclado del PET

Las botellas que alimentan la planta provienen de lugares de recolección urbanos e industriales y deben ser seleccionadas previamente por colores y sólo PET.

El primer paso consiste en cargar las balas de botellas prensadas a una cinta que lleva a un sistema continuo y automático de apertura de las balas; a continuación las botellas sueltas pasan a una segunda cinta en la que se realiza el siguiente control: detección de metales (férricos y no férricos, sistema manual o automático), detección de PVC (sistema manual o automático) y triaje de botellas no pertinentes (sistema manual o automático).

El sistema manual lo realizan operarios en la cinta de selección.

Seguidamente las botellas pasan al sistema de prelavado y triturado, formado por un tromel y trituradores que trabajan con agua.

El tromel garantiza una eficaz pre-limpieza de las botellas, separando todos los pequeños cuerpos pesados como: cristal, piedras, arenas..., y las etiquetas de papel. El tromel proporciona una mayor duración de las cuchillas del sistema de corte de los molinos trituradores.

Una vez las botellas han sido trituradas en agua, las escamas son transportadas, siempre en continuo y en automático, a un sistema de preflotación que permite separar y eliminar, antes del lavado, la mayor parte de poli olefinas, el papel residual, las etiquetas de PE y la polución flotante.

El proceso de lavado de las escamas consiste esencialmente en eliminar el pegamento o cola de las etiquetas, así como las distintas impurezas y sustancias que puedan haber todavía en las escamas y los residuos resistentes a la primera fase de prelavado y densado (separación por densidades).

El sistema de lavado y batido en caliente, preparado para trabajar con productos químicos (disolventes, sosa, detergentes, etc.) realiza perfectamente estas funciones, junto con el Turbo Wash, que permite un notable ahorro de los costes de trabajo de la instalación, permitiendo lograr la calidad y el grado de limpieza deseados.

Todas estas operaciones se siguen realizando en continuo y automáticamente.

A continuación las escamas pasan a un tanque de densado donde, por flotación, se eliminan las impurezas más ligeras que el agua, las cuales han sido separadas de las escamas de PET en el proceso anteriormente descrito.

Finalmente, para terminar el proceso de lavado, las escamas pasan por un sistema de centrifugado final con agua fría, donde se eliminan los restos de productos químicos usados durante el lavado y de productos no deseados.

Algunos posibles pequeños restos de metales son identificados automáticamente por un detector situado después de esta unidad y separados (opcional).

Antes de acabar el proceso y almacenar las escamas en big-bags por medio de una doble estación de carga, aspiramos eventuales residuos de partes no deseadas.

El sistema de lavado y triturado de envases, botellas y garrafas, se puede prever también el sistema de reciclaje y tratamiento del agua, con una tecnología que permite reutilizar el agua asegurando el objetivo de minimizar el consumo El cliente deberá comprobar si la calidad de los vertidos por limpieza y renovaciones es acorde con la normativa existente en la localidad de la instalación de la planta, actuando en consecuencia, y proceder a su tratamiento en caso necesario.

Toda la línea se controla y manda desde un sistema informatizado a través de pantalla táctil, con la posibilidad de asistencia remota.

Parámetros para el análisis de costes

Material perdido en el proceso:

Este material son básicamente los “finos” de buen material perdido durante el proceso de lavado. Representa el 2 por ciento aproximadamente.

Material extra:

PEHD / PELD /PP, papel, humedad, tierras, materiales varios no deseados y otros materiales inertes, que equivalen a un 10-20 por ciento del producto final. El porcentaje puede variar según el acopio inicial y según la calidad de las botellas que entren en la línea.

Este parámetro es prioritario, de él depende, en gran medida, los costes del proceso.

Por lo tanto vamos a considerar que, para lograr una producción de 100 kg. de escamas de botellas limpias de impurezas, es necesario alimentar la línea con 110-120 kg de botellas seleccionadas.

Potencia eléctrica:

La potencia eléctrica instalada es de 500 kW., mientras que la energía absorbida es de 300 kW. aproximadamente. El consumo eléctrico estimado será de 0,2-0,25 kW/kg.

Agua:

Todo el agua que interviene en el proceso es tratada, filtrada y reciclada en continuo para minimizar el gasto y el consumo de energía.

El sistema prevé la filtración del agua a través de unos filtros prensa que permiten la eliminación de las partes suspendidas, como son el barro y otros materiales que pueden ser fácilmente eliminados sin consumo de agua.

Por lo tanto, el agua que circula por el sistema se reutiliza constantemente.

Debe calcularse un consumo por evaporación, humedad de los barros y vertidos por limpiezas y renovación de 0,5 litros por kg. De material tratado.

Aire comprimido:

El consumo de aire comprimido es de 0,05 Nm por kg de producto lavado.

Calefacción:

El consumo de energía para la calefacción necesaria del agua, en las peores condiciones, es de 300.000 kcal. por 1000 kg de producto procesado.