Potentes soluciones de canal caliente – uso versátil para aplicaciones de alta calidad

En la K 2016, el especialista italiano de canal caliente HRSflow se centrará en soluciones de canal caliente para el moldeado por inyección de componentes complejos y de grandes dimensiones con conexiones múltiples en el molde, así como en sistemas de aplicaciones multicavidad. Ejemplos prácticos muestran los nuevos avances tecnológicos en la tecnología FLEXflow, un sistema de cierre de aguja servomotorizado, regulable de forma altamente precisa. Las ventajas de esta tecnología, aprovechable sobre todo para el moldeado por inyección en cascada, incluyen una mejora significativa de la calidad de la superficie de partes visibles de grandes superficies, así como la segura producción en serie de cristales de faros translúcidos, grandes y al mismo tiempo delgados. FLEXflow permite además un control preciso de los procesos, como por ejemplo para el posicionamiento y el alineamiento definidos de las líneas de soldadura.

Con ocasión de la K 2016, HRSflow también presenta por primera vez su nueva línea de productos ECOflow. Durante el desarrollo de la misma, el tema principal fue una alta eficiencia energética. En el departamento Multitech, en el cual HRSflow ha ampliado la serie de soluciones de canal caliente para moldes multicavidad, la empresa introduce nuevas boquillas de la serie MTR para el moldeado por inyección de pared delgada y gruesa. Adicionalmente, HRSflow Multitech informa a los visitantes de la feria sobre los nuevos resultados de una asociación con Plastic Technologies, Inc. (PTI), una empresa líder a nivel mundial en el sector del desarrollo de envases de plástico para cápsulas desechables de bebidas y alimentos.

FLEXflow controla el flujo de masa fundida con alta precisión

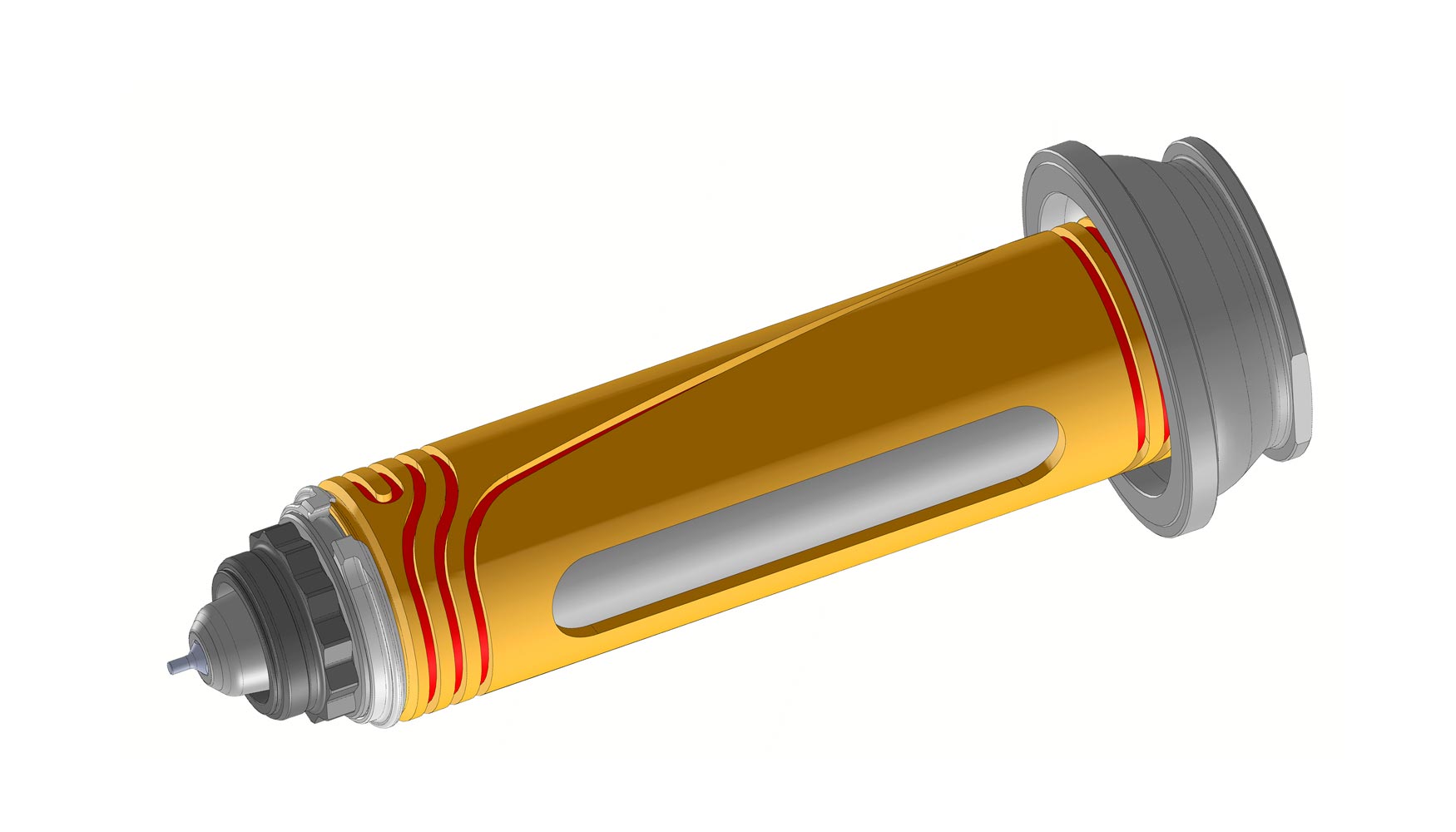

Particularmente para moldeado por inyección en cascada, el sistema de accionamiento eléctrico de la tecnología FLEXflow permite movimientos de las agujas de cierre precisos y armonizados en forma secuencial entre sí, con la posibilidad de seleccionar perfiles y velocidades. Esto, a la vez, hace posible un control exacto del flujo de masa fundida para cada una de las boquillas del canal caliente y, por consiguiente, del frente de flujo total en la cavidad. Un ejemplo del mismo es el control activo de la formación de líneas de soldadura. Además, la activación de las respectivas agujas de las boquillas ofrece la posibilidad de determinar la forma y la propagación del frente de flujo en la cavidad y, de este modo, también la forma y la posición de las líneas de soldadura.

La apertura y el cierre suaves de las agujas también evitan la temida caída de presión y, por consiguiente, las marcas de flujo en la pieza moldeada, las cuales pueden presentarse en caso del moldeado por inyección en cascada convencional debido a la conexión secuencial abrupta de las boquillas de canal caliente. Un posicionamiento definido y el control de velocidad de las agujas de cierre, dispuestas en forma central y periférica, proporcionan una distribución uniforme de la presión en la pieza moldeada. De este modo, la tecnología FLEXflow también establece posibilidades para reducir la fuerza de cierre requerida y evitar el peso adicional causado por un llenado excesivo de la pieza moldeada.

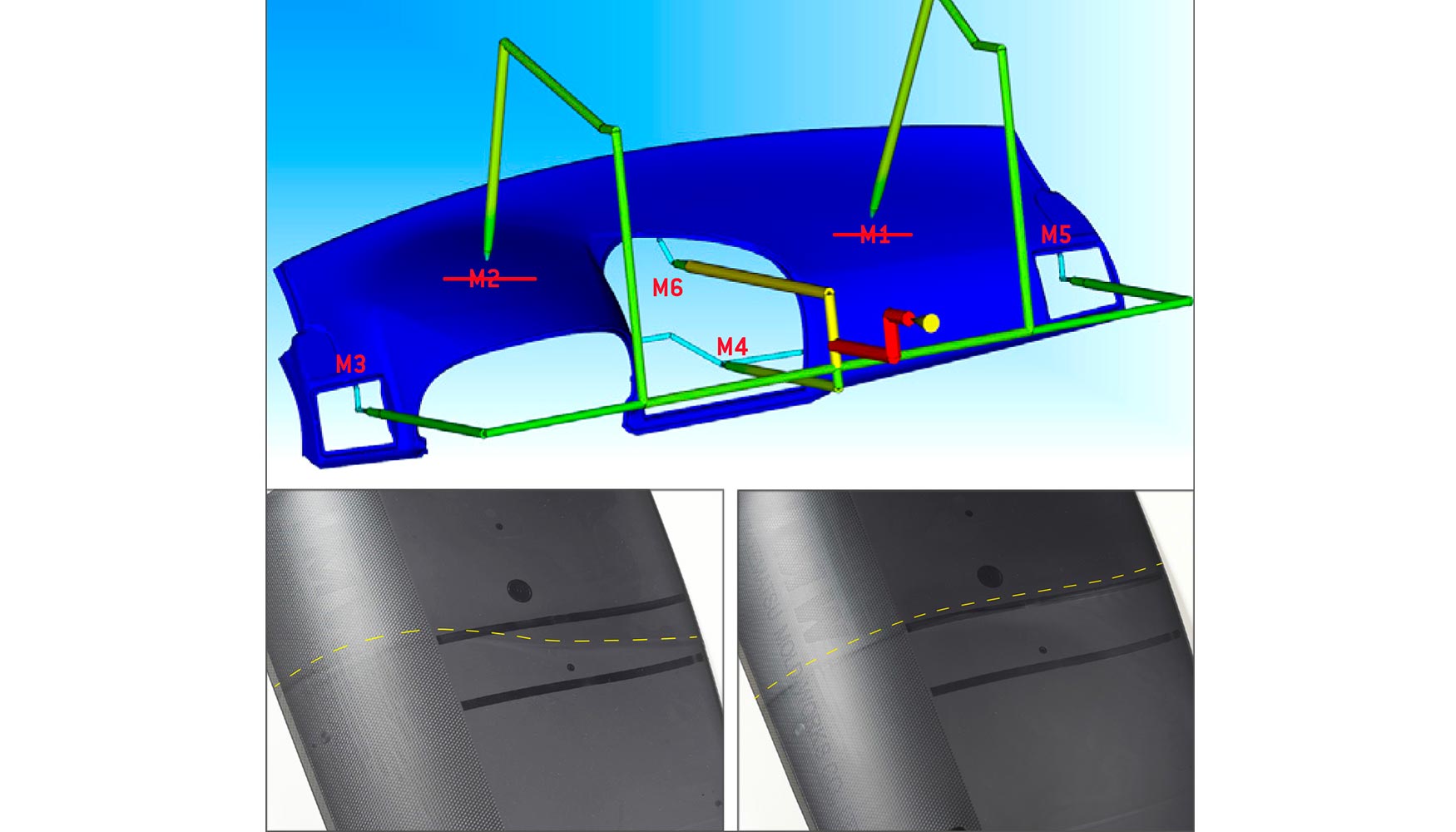

En el sector automovilístico, esta solución de accionamiento eléctrico aporta ventajas sobre todo en el caso del moldeado por inyección de piezas exteriores e interiores de grandes superficies, tales como parachoques, spoiler, soporte del salpicadero, revestimiento interior de puerta y bastidor del techo, así como de componentes de la iluminación y del acristalamiento del vehículo, como cristales para faros y techos panorámicos.

En varios stands de la K se podrán ver aplicaciones de la tecnología FLEXflow listas para la producción en serie, las cuales se desarrollaron junto con los asociados del proyecto – productores de materias primas, fabricantes de moldes y fabricantes de maquinaria:

- En el stand C58 de Engel en el pabellón 15, el moldeado por inyección de una pieza de demostración de una superficie texturizada de alta calidad para un revestimiento interior de automóvil, lograda con la aplicación de la tecnología de granulado en molde en combinación con la inyección de lado posterior de PP en proceso de espumado muCell a través de cinco puntos de inyección FLEXflow.

- En el stand D22 de Sumitomo (SHI) Demag en el pabellón 15, la fabricación de un acristalamiento de faros delanteros de PC transparente de alto peso molecular a través de moldeado por inyección en cascada con cinco boquillas de canal caliente controladas por FLEXflow en una máquina de moldeado por inyección completamente eléctrica – una solución de accionamiento 100% eléctrico.

- En el stand E61 de IKV Aachen en el pabellón 8B, la producción de tamaño de lote 1 de un sillín de bicicleta de carrera, con un perfil de propiedades adaptado individualmente al ciclista – una producción por encargo como una clave para aplicaciones Industria 4.0.

- En el stand D58 de Woojin Plaimm en el pabellón 15, una innovadora solución para la fabricación de una parrilla de radiador prevista para ser cromada, con un gran número de componentes funcionales soldados en una sola etapa con una solución FLEXflow de 10 puntos de inyección – una solución perfectamente equilibrada para moldes de una serie.

ECOflow ahorra energía y acorta tiempos de preparación

En el caso de su nuevo sistema de canal caliente ECOflow, HRSflow ha podido reducir el consumo de energía en alrededor del 20 % en comparación a sistemas de diseño convencional, y alrededor del 25 al 30 % frente a otros sistemas habituales en el mercado. Al mismo tiempo se logra una distribución muy homogénea de la temperatura en el canal caliente. También el tiempo hasta alcanzar un estado de funcionamiento uniforme estacionario es significativamente más corto. El peso y el volumen del distribuidor de canal caliente han disminuido en una tercera parte, de manera que se requiere menos espacio en el molde.

Soluciones de canal caliente MTR para la fabricación de grandes series con moldes multicavidad

En el departamento de multicavidad, HRSflow Multitech ofrece soluciones de canal caliente para moldes de inyección de plásticos los cuales se emplean en la producción de grandes series de envases, tapas y cierres, artículos para la técnica médica, la industria eléctrica y electrónica, así como el sector automovilístico. Las prioridades son altas cantidades de cavidades, tiempos de ciclo cortos, un equilibrio uniforme y rápidos cambios de color. La nueva boquilla de canal caliente MTR está a disposición en las tres especificaciones MTR-T, MTR-M y MTR-S. Su característica común más sobresaliente es la alta resistencia al desgaste de la punta de la boquilla.

- La boquilla MTR-T se ha concebido sobre todo para el moldeado por inyección de grandes recipientes de unos espesores de pared a partir de 0,45 mm y una relación entre vía de flujo y espesor de pared de hasta 350. Esto permite realizar presiones de inyección de hasta 2.200 bar y caudales de masa fundida de hasta 180 g/s. Con su alta estabilidad del proceso, esta boquilla de canal caliente es apropiada también para la decoración por inyección en molde a través de IML (Inmold Labeling).

- La boquilla MTR-M ofrece ventajas en el moldeado por inyección de piezas de poliéster de pared gruesa y superficie de alto brillo. En el caso de envases de productos cosméticos, artículos domésticos, o en la técnica médica, no hay ningún problema en realizar espesores de pared de 20 mm o más.

- También el tipo MTR-S está diseñado para piezas de pared gruesa de un espesor de hasta 20 mm, aunque especialmente para el moldeado por inyección del ionómero translúcido Surlyn de DuPont.

Llevar cápsulas para bebidas y alimentos al mercado más rápidamente

En vista del crecimiento explosivo en el mercado de las cápsulas desechables para alimentos y bebidas, HRSflow Multitech y Plastic Technologies, Inc., una empresa líder a nivel mundial en el sector del desarrollo de embalajes de plástico, se han asociado para ofrecerles a los titulares de marcas una solución llave en mano para la comercialización. Ambas empresas usan su extenso know how en este sector para acortar el camino al lanzamiento al mercado y al éxito comercial.