JEC Group celebra las innovaciones en el sector de los materiales compuestos

18 proyectos y empresas del sector de los materiales compuestos premiadas con el JEC Innovation Award

La fuerte demanda de materiales compuestos y de las nuevas aplicaciones compuestas emergentes ha llevado a JEC Group a reafirmar su posición y adaptar la feria de muestras JEC Europe al crecimiento de la industria. Por primera vez, la próxima JEC Europe Composites Show & Conferences ocupará tres niveles en Paris Expo Porte de Versailles, Pavilion 7 desde el martes 10 de marzo hasta el jueves 12 de marzo de, 2015.

Más grande que nunca, en la feria de muestras se presentarán innovaciones de 35 segmentos industriales, desde los productores de materias primas hasta los mercados del usuario final, y se promoverá el conocimiento y la creación de redes en todo el mundo. “La estrategia de JEC Group está totalmente centrada en el fomento del conocimiento y la activación de redes de calidad. Gracias a nuestras otras tres plataformas americanas y asiática, somos capaces de movilizar a una red internacional real, desde todas las regiones”, comenta Frédérique Mutel, presidente y director general de JEC Group.

Promocionar los avances en la industria de los compuestos

Además del Rincón de la innovación, diseñado para promover las innovaciones en la industria, JEC Group también recompensa a las organizaciones más innovadoras del sector de los materiales compuestos. El jurado de los JEC Innovation Awards selecciona los mejores avances en innovación de la industria de los materiales compuestos, en función de los siguientes aspectos: el interés técnico, el potencial de mercado, las alianzas, el impacto financiero y medioambiental y la originalidad.

Este año, 18 empresas y sus socios recibirán un galardón durante la ceremonia. “Para esta edición hemos recibido más de 80 solicitudes de 20 países diferentes. Esto confirma que los JEC Innovation Awards se han convertido en una referencia en muchos sectores industriales. Ganar uno de ellos determina la experiencia de las empresas y los proyectos seleccionados en el ámbito internacional ,” añadió Frédérique Mutel.

En la ceremonia de entrega de los JEC Innovation Awards se situará a 18 más innovadores sobre el escenario de forma destacada y tendrá lugar el martes 10 de marzo a las 05:00 pm en el JEC Europe Show & Conferences (Paris Expo Porte de Versailles (Francia) Hall 7.3, en el Ágora).

Todos los expositores y visitantes están invitados a la ceremonia.

El Programa de JEC Innovation Awards está patrocinado por CYTEC y apoyado por JEC Composites Magazine y Aviation Week.

Ganadores

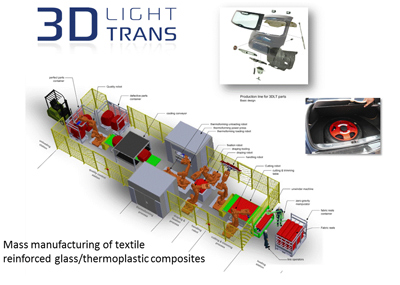

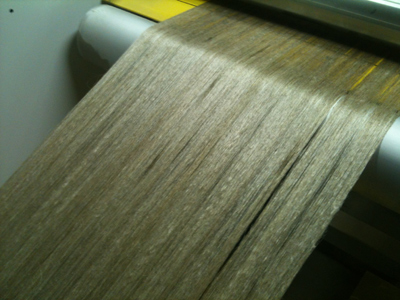

Categoría: Refuerzos. Combinación de la mejor tecnología de hilo híbrido con la fabricación y el procesamiento avanzados de tejidos textiles

Ganador: Xedera e.U. (Austria) Socio: AIT Austrian Institute of Technology GmbH (Austria)

Descripción:

Dentro del proyecto de investigación cooperativa 3D LightTrans, 18 socios han establecido un enfoque innovador para la fabricación industrial de compuestos termoplásticos con refuerzo textil. La clave de la innovación de 3D-LightTrans consiste en la combinación de la mejor tecnología de hilo híbrido, por una parte, y los avanzados métodos de fabricación y procesamiento de tejidos textiles, por otra. Este proyecto presenta los procesos industriales de fabricación y procesamiento de textiles 3D en una variedad estructural y complejidad geométrica nunca antes alcanzadas en la fabricación a gran escala.

Esto se logra mediante una novedosa máquina, que puede producir tejidos entramados e interconectados de punto espaciador y estructuras textiles celulares en un solo paso, combinado con la capacidad de drapeado profundo automatizado y fijación de tejidos de múltiples capas gruesas en geometrías tridimensionales complejas. Por otra parte, el uso de hilo híbrido permite un procesamiento y una consolidación especialmente fáciles del material compuesto: fibras de vidrio (material de refuerzo) y filamentos termoplásticos (matriz) ya están integrados en el hilo “híbrido” en el comienzo de la cadena de suministro.

El hilo híbrido 3D-LightTrans hecho de PET/vidrio (u otras combinaciones de materiales) se puede tejer fácilmente en textiles, ya que la tecnología se ha optimizado para mantener al mínimo la abrasión del hilo durante el tejido. En este hilo, la distribución de filamentos termoplásticos y fibra de vidrio es muy homogénea, y un dimensionamiento especial maximiza la adherencia de la fibra de vidrio a la matriz. Esto garantiza un resultado óptimo y un rendimiento superior de la composición final tras el proceso de consolidación de termoformado. El proceso se apoya en el modelado y la simulación de los materiales (desde la micro hasta la meso y la macroescala), los procesos (incluidos el drapeado y el termoformado) y la cadena de fabricación completa.

3D-LightTrans realiza un seguimiento de uno de los principales impulsores del mercado para el uso de materiales compuestos: a saber, la necesidad de la construcción ligera en aplicaciones de automoción. Si se sustituyeran varias piezas estructurales de acero de un vehículo por piezas compuestas 3D-LightTrans (como el portón trasero desarrollado en este proyecto) y se presupusiera el uso de lotes de gran tamaño y una reducción media del peso de 2 kg por componente, la contribución a la reducción de las emisiones de CO2 durante el servicio del automóvil alcanzaría los varios miles de toneladas.

Categoría: Resina. Novedosos sistemas de curado insensibles al agua para materiales compuestos reforzados con biofibras

Ganador: AkzoNobel Polymer Chemistry (Países Bajos)

Descripción:

La innovación de AkzoNobel consiste en lograr la producción económicamente viable de materiales compuestos basados en biofibra ligera con un impacto del CO2 significativamente reducido.

Se desarrolló y patentó un innovador sistema de curado para materiales compuestos reforzados de biofibra basado en poliéster no saturado curado con peróxido. Este sistema permite el uso de biofibras en condiciones húmedas (no desecadas). Cuando se utiliza en sistemas de poliéster no saturado (UP), es necesario desecar y procesar inmediatamente las biofibras para evitar la absorción de humedad de la atmósfera.

En caso contrario, el curado no será suficiente y el material compuesto no se curará o su curado será de mala calidad. Esto hace que la producción de piezas grandes sea casi imposible. Asimismo, las inversiones en hornos y el paso de procesamiento adicional hacen que los materiales compuestos de biofibra UP sean muy caros. Este problema parece haber sido una de las principales barreras para la introducción de las biofibras en la industria de los materiales compuestos de poliéster no saturado (UP). Este nuevo sistema de curado (basado en la sustitución del acelerador de cobalto por una alternativa de nuevo desarrollo) permite el curado eficiente de los materiales compuestos UP basado en biofibras húmedas e incluso mojadas. Esto significa que los productores pueden simplemente reemplazar su reforzamiento de vidrio por el reforzamiento de biofibra adecuado y producir sus piezas como solían hacer (predominantemente en procesos de infusión).

Se ha demostrado que el uso de fibras húmedas en combinación con estos innovadores sistemas de curado no deteriora las propiedades mecánicas y, en muchos casos, incluso las mejora. Y, lo que es más, el uso de biofibras tiene muchas ventajas, que van desde un peso más reducido hasta una huella medioambiental del material compuesto muy limitada.

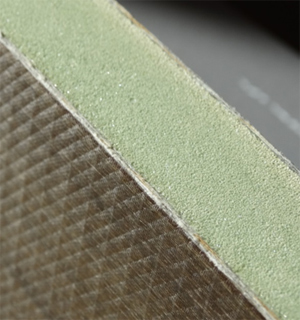

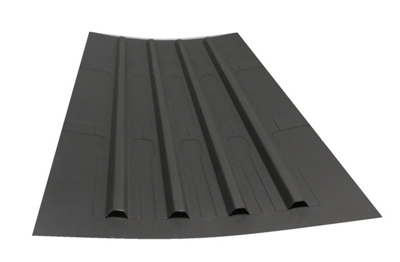

Categoría: Semiproductos. Sándwich reforzado termoestable de lino de fibra larga para suelo de carga o suelo estructural con tronco de varias posiciones

Ganador: Faurecia (Francia) Socios: Lineo (Francia), Universidad de Reims (Francia), PSA Peugeot Citröen (Francia)

Descripción:

Flaxpreg es un sándwich termoestable ligero y “ecológico” reforzado con lino de fibra muy larga. Se puede utilizar de forma efectiva en un suelo de carga o suelo estructural con tronco de varias posiciones en el compartimiento para pasajeros de un vehículo. Las FlaxTapes preimpregnadas (de unos 120 g/m²) que constituyen las pieles del sándwich son cintas de fibras de lino alineadas unidireccionalmente, con resina acrílica en esta aplicación, que se manejan fácilmente sin paso de hilado ni tejido y, por lo tanto, sin ningún engaste negativo fuera de plano de las fibras de lino casi continuas.

El objetivo del proyecto Flaxpreg, desarrollado por Faurecia junto con PSA Peugeot Citroën, Lineo y la Universidad de Reims, es diseñar piezas recortadas estructurales siguiendo tres objetivos: una drástica reducción del peso, el uso de recursos renovables y un proceso en línea con los tiempos del ciclo de automoción y las limitaciones de coste de los materiales. Gracias a la densidad muy baja (1,45) de las FlaxTapes, en combinación con su orientación adaptativa de 0°/90°/0° (para cada piel) en función de las condiciones límite de carga, las excelentes propiedades mecánicas logradas permiten una reducción de peso del 35% en comparación con las soluciones de fibra de vidrio obtenida del petróleo/sándwich PUR (como Baypreg).

En lo que se refiere al potencial del mercado, el primer objetivo es abordar el mercado del suelo de carga de tronco estructural, que está dominado por la tecnología típicamente termoestable Baypreg (fibras de vidrio PU). Entre otras aplicaciones se incluyen las bandejas, los revestimientos de las puertas o los respaldos de los asientos y están en estudio actualmente.

Categoría: Equipo de laboratorio. Banco de permeabilidad en 3D

Ganador: PPE (Francia) Socios: MVC Solutions in Plastics (Brasil), NOVALL (Francia)

Descripción:

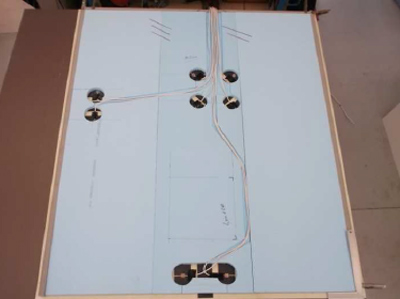

El banco Easyperm posibilita la medición de la permeabilidad en 3D (en plano y a través del grosor) de una forma única. La permeabilidad, como característica intrínseca de los reforzamientos, es una información esencial para la simulación del proceso. Easyperm puede proporcionar los valores necesarios de forma fiable y consistente. Sobre la base de más de 10 años de experiencia en la medición de la permeabilidad, la simulación de procesos y fabricación de prototipos, Easyperm se beneficia de una gran experiencia gracias a los antecedentes de su empresa promotora, PPE.

Easyperm también es un producto internacional, basado en una fuerte relación de colaboración entre PPE y MVC (Brasil): PPE se centró en la tecnología de la medición, mientras que MVC se ocupó del diseño y de la creatividad del banco para hacerlo especialmente atractivo, con una “identidad” única.

El objetivo principal de Easyperm es generalizar el uso de los materiales compuestos aumentando el nivel de comprensión de los usuarios finales. Mediante las mediciones de permeabilidad ayuda a los usuarios a simular procesos, comparar reforzamientos y comprobar la calidad de estos últimos.

El prelanzamiento del banco se realizó en JEC Asia 2014 y ya se han realizado 15 ofertas a clientes interesados en este producto.

Categoría: Proceso. Centro de mecanizado para la producción de piezas de fibra de carbono

Ganador: BA Composites (Alemania)

Descripción:

La innovación es un nuevo centro de mecanizado diseñado para la producción de piezas de fibra de carbono utilizando el proceso de colocación de fibra. El centro de mecanizado de la colocación de la fibra acumula pilas de fibra de carbono, que se moldean. La producción de alto volumen carece actualmente de un sistema fiable que puede manejar estos materiales con una alta eficiencia y un mínimo de desperdicio de material. La colocación de fibra es la única tecnología que reduce significativamente el desperdicio de material en la producción de piezas en forma de concha. La mayoría de las aplicaciones técnicas para la construcción de peso ligero como, por ejemplo, en las industrias de la automoción y aeroespacial, son piezas con forma de concha.

Si bien los métodos de producción textil en aplicaciones de automoción pueden producir más del 50% de desperdicios, la colocación de fibra resultaría en un desperdicio general inferior al 5%. De acuerdo con esto, la colocación de fibra ofrece la opción de diseño para producir piezas con grosor de pared variable y reforzamientos locales. Hasta ahora, no ha habido ningún avance en el uso de colocación de fibras en los ciclos de producción de automóviles, debido a las limitaciones de las máquinas actuales en lo que respecta a la producción de alto volumen. El equipo actual fue diseñado exclusivamente para piezas aeroespaciales de alta complejidad. Debido a los requisitos variables de la producción de alto volumen, fue necesario alterar el diseño de un centro de mecanizado de colocación de fibras. Esta es la motivación principal de este proyecto. El objetivo era combinar las ventajas de la colocación de fibras con los requisitos de la industria del automóvil; respondiendo así a la pregunta de cómo crear un sistema de producción robusto que pudiese procesar materiales de fibra de carbono de bajo coste con un porcentaje mínimo de desperdicio. De acuerdo con estos requisitos específicos, el diseño giró en el sentido de un centro independiente de mecanizado para la colocación de fibras que utilizase materiales 'Towpreg' de bajo coste y produjera una pila de fibra de carbono. Estas pilas son fáciles de manejar durante el proceso y están listas para moldear en su forma final. Por lo tanto, se desarrolló el know-how necesario para combinar los requisitos de producción de la colocación de fibras con el material y el proceso de moldeado.

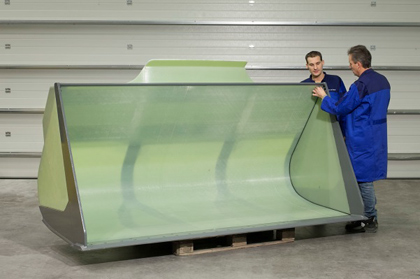

Categoría: Maquinaria pesada. Soluciones compuestas híbridas para equipos de alta resistencia para la construcción

Ganador: National Aerospace Laboratory (Países Bajos) Socios: VABO Composites (Países Bajos), Kuiken (Países Bajos), Gurit (Reino Unido)

Descripción:

Este concepto innovador combina las ventajas de los materiales compuestos reforzados con fibras de vidrio con la fuerza de los metales para formar una solución robusta, rentable y ligera para equipos de construcción, representada por el cubo de carga frontal de una cargadora de ruedas. Se aplicaron procesos de counión de etapas múltiples y técnicas de montaje innovadores para crear esta solución híbrida optimizada para el sector de alta producción.

Tras completar la lista de los requisitos y las condiciones límite, se crearon los diseños iniciales de materiales compuestos siguiendo el enfoque de diseño metódico. Se realizó el inventario y la clasificación de las combinaciones de materiales disponibles con la mejor relación calidad precio. Se creó una matriz de prueba para investigar las propiedades mecánicas de los materiales compuestos seleccionados mediante el uso de un programa promocional. De acuerdo con los datos obtenidos, se llevaron a cambo los cálculos FEM para optimizar el diseño inicial. Se creó un modelo de costes para producir una visión general de combinaciones de material/proceso con los costes por cubo en función del tamaño de la serie. De acuerdo con esta visión general, las dos mejores combinaciones se tradujeron en prototipos fabricados, cuyo resultado fueron soluciones híbridas de alta resistencia mediante la aplicación y el montaje de innovadores componentes compuestos estructurales counidos en múltiples etapas. Los resultados de las pruebas demuestran que ambas variantes cumplieron todos los requisitos determinados y las condiciones límite con un margen considerable.

Hasta ahora, el sector de alta producción, incluida la rama de equipos de construcción, no estaba preparado para las soluciones de materiales compuestos. Sin embargo, esta innovación demuestra los beneficios de las soluciones de materiales compuestos para estos tipos de componentes. El ahorro de energía y/o la reducción del consumo de combustible se convertirán en asuntos importantes, también en este sector, así como la reducción de los costes de fabricación. El sector de alta producción implica una amplia gama de productos y equipos de gran escala, lo que crea un enorme potencial de mercado de materiales compuestos en esta rama.

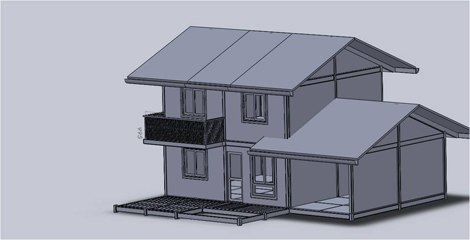

Categoría: Edificación. Sistema estructural basado en los materiales compuestos para edificios

Ganador: MVC Solutions in Plastics (Brasil) Socio: Eltzdesign (Brasil)

Descripción:

Este proyecto consiste en un sistema estructural basado en materiales compuestos para edificios, con un sistema totalmente de material compuesto para edificios de una sola planta y un sistema de material compuesto/acero para edificios de varios pisos.

El uso de materiales compuestos posibilitó la creación de un sistema estructural ligero que se construyó rápidamente a costes competitivos en comparación con las construcciones convencionales.

La etapa de desarrollo del proyecto se amplió a más de dos años, de 2013 a 2015, con un lanzamiento previsto en 2016.

En este sistema de construcción industrializada basado en materiales compuestos reforzados, la composición del edificio se obtiene multiplicando un módulo estándar bajo supuestos de industrialización: modularidad, estandarización, uso eficiente del espacio y sostenibilidad.

MVC es reconocida internacionalmente como una empresa innovadora con una gran capacidad de aplicación de procesos y materiales avanzados en el segmento del plástico de la ingeniería. Desarrolla productos con soluciones completas y personalizadas para los mercados de la automoción y del transporte, así como la industria de la energía eólica y la construcción civil. MVC tiene seis unidades en Brasil.

Categoría: Construcción. Biobuild – Sistema de fachada en biocompuestos

Ganador: Arup Deutschland (Alemania) – GXN Innovation (Dinamarca) Socios: Acciona Infrastructures (España), Amorim Cork Composites (Portugal), Exel Composites (Reino Unido), Fiber-Tech Construction (Alemania), Institut für Verbundwerkstoffe (Alemania), Katholieke Universiteit Leuven (Bélgica), Laboratório Nacional De Engenharia Civil (Portugal), NetComposites (Reino Unido), SHR (Países Bajos), TransFurans Chemicals (Bélgica), Nederlandse Organisatie voor Toegepast (Países Bajos)

Descripción:

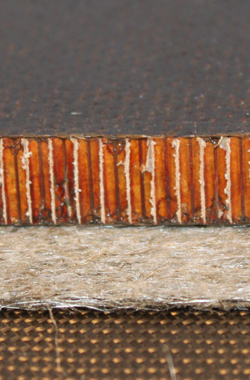

Como parte del consorcio de proyectos BioBuild, Arup Deutschland y GXN Innovation (Dinamarca) diseñaron conjuntamente el primer panel de biocompuestos del mundo para sistemas de fachadas unificadas en la construcción de edificios. NetComposites (Reino Unido) se encargó de la coordinación del proyecto y reunió a 13 organizaciones de 7 países diferentes. El objetivo de la colaboración era utilizar biocompuestos para reducir significativamente la energía incorporada en la industria de la construcción y, al mismo tiempo, ofrecer un alto rendimiento y ser competitivos en el mercado. El resultado es un sistema de fachada estructural consistente en lo último en biocompuestos con el potencial de reducir la energía incorporada en un 50% en comparación con otras soluciones de referencia, sin aumentar el coste. El objetivo es mostrar una ruta para el cambio hacia el uso de materiales sostenibles donde los nuevos biocompuestos pueden sustituir a los materiales convencionales, como el aluminio, el acero, el ladrillo y el hormigón. El panel de la fachada tiene 4 m de altura, 2,3 m de anchura y un grosor variable con un valor medio de 0,3 m.

Se puede utilizar en edificios residenciales y de oficinas. El panel se compone de dos laminados de biocompuesto, fabricados en biopoliéster y tejidos de sarga de lino Biotex; uno mirando hacia el exterior y otro hacia el interior del edificio. Tienen un espesor de 10 mm y 6 mm respectivamente y sujetan estructuralmente las cargas del diseño previstas para un sistema de fachada. Se utilizó un proceso de molde abierto para producir los laminados de biocompuesto. El laminado externo tiene un revestimiento claro que hace visible el tejido natural, lo que crea un aspecto único. El laminado interno está pintado en blanco. Se puede elegir entre una serie de colores y tipologías de revestimiento para el acabado de la superficie, también en función de los requisitos específicos del edificio. El vacío entre los laminados de biocompuesto se rellena con aislamiento para mejorar las características acústicas y físicas del panel. Además, se fija un armazón de madera en los laminados de biocompuesto para alojar los perfiles de junta y aumentar la rigidez del borde.

El uso extendido de materiales biocompuestos permite mejorar la sostenibilidad del medio ambiente con respecto a las soluciones de materiales de referencia, incluidos los materiales compuestos tradicionales de fibra de vidrio o carbono. Además, el panel se diseñó tomando en consideración un enfoque “de cuna a cuna” en el cual todas las piezas, en especial los materiales de base biológica, se pueden desprender fácilmente del resto al final del ciclo de vida y se pueden reciclar o reutilizar.

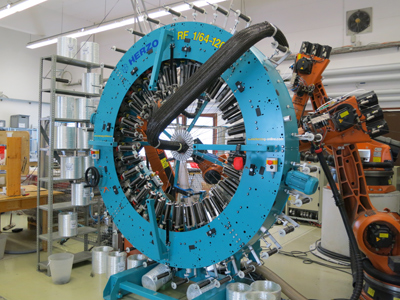

Categoría: Transporte. Vigas de amortiguación de aire de CFRP para ómnibuses

Ganador: MAN Truck & Bus (Alemania) Socio: Munich Composites (Alemania)

Descripción:

Las vigas de amortiguación de aire para ómnibuses se fabrican actualmente con acero. Como resultado, la construcción pesa más de 53 kg. MAN ha desarrollado una viga de amortiguación de aire para ómnibuses a partir de materiales de CFRP que pesa menos de 16 kg. En la industria de la automoción, el fabricante tiene que garantizar que cada pieza ofrece la misma alta calidad. La tecnología de trenzado fue seleccionada para la producción de la viga de CFRP. La ventaja principal es que el proceso está completamente automatizado. Varios robots guían al núcleo a través de la máquina de trenzado sin intervención manual alguna. Debido a la alta productividad, completa automatización y muy bajo porcentaje de desperdicio de trenzado, el coste de la viga de CFRP se ha reducido considerablemente y, teniendo en cuenta la significativa reducción del peso, es competitivamente viable.

El resultado del uso de CFRP es una reducción del peso del 70% en comparación con la versión previa de acero. Dado que hay dos vigas en cada ómnibus, el vehículo puede cargar a más de un pasajero. Esto resulta significativamente más rentable para los clientes.

La viga fue diseñada en colaboración por los expertos en tecnologías de autobús, MAN, y en la producción de materiales compuestos, Munich Composites. MAN tuvo la idea de fabricar la viga de CFRP para reducir el peso y buscó un socio que no sólo pudiese generar el componente, sino también producirlo a grandes volúmenes. Munich Composites diseñó el prototipo de viga de CFRP basado en muchos años de ingeniería de materiales compuestos y experiencia en la fabricación. La tecnología de trenzado se ha optimizado para la producción de series pequeñas o grandes de componentes de CFRP que tienen absolutamente que ser reproducibles.

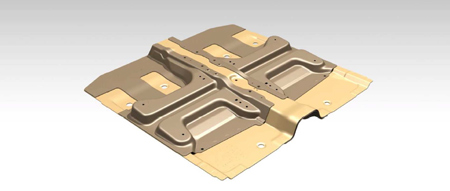

Categoría: Carrocerías de automoción en bruto. Diseño y fabricación de un módulo de suelo delantero autoportante fabricado al 100% con materiales compuestos

PSA Peugeot Citroën realizó innovadores estudios de diseño para sustituir una tradicional carrocería de acero en bruto por un diseño de carrocería para vehículo de múltiples materiales utilizando materiales más ligeros. Esta innovación se basa en el diseño y la fabricación de un módulo frontal autoportante fabricado al 100% con materiales compuestos utilizando refuerzos de fibra de vidrio y resina termoestable. Uno de los mayores retos fue crear un concepto para integrar aplicaciones de automoción con objetivos de tasas de alta producción sin ningún impacto de costes para los consumidores finales de Peugeot y Citroën.

Uno de los objetivos fue introducir el módulo de materiales compuestos en una planta existente sin tener que construir una línea específica. Es el primer concepto innovador con un diseño estructural 100% de materiales compuestos, que reemplaza totalmente a las vigas metálicas tradicionales sobre el suelo de las carrocerías de los vehículos para cumplir los requisitos de seguridad frente a colisiones. El módulo de materiales compuestos se ha diseñado para absorber el impacto de las colisiones y ofrecer otras funcionalidades de carrocería en bruto. Se compone de cuatro piezas de material compuesto, en sustitución de un perímetro equivalente a un montaje tradicional de más de treinta piezas. Este nuevo método de diseño reduce los costes de montaje. El suelo frontal compuesto se basa en una tecnología de fabricación de SMC desarrollada por Plastic Omnium para esta aplicación y se produce en un tiempo de ciclo de 2 minutos. Está hecho de un material termoestable específico, un material avanzado SMC avanzado también producido por Plastic Omnium.

Este SMC avanzado se basa en una resina específica de éster vinílico y se refuerza con un alto porcentaje de fibras de vidrio cortadas. Un paso de preformado precede al proceso de termocompresión con el fin de mejorar la robustez de la tecnología SMC. La tecnología SMC permite a Plastic Omnium fabricar piezas enormes (1,5 m x 1,5 m) de una sola vez con una prensa estándar de compresión industrial de 2.500 toneladas. Esto contribuye a controlar el coste del módulo. Para poder ofrecer una tasa de producción de 900 vehículos por día Plastic Omnium validó un proceso totalmente automatizado.

Los vehículos completos fueron probados en medio de un gran plan de validación y pasaron procedimientos de pruebas de vehículos: pruebas de choque, NVH (Ruido, Vibración y Dureza), fatiga, manejo del vehículo, EMC, torsiones de la carrocería del vehículo, etc. Esta innovación de PSA Peugeot Citroën se integra en los modelos Peugeot 208 Hybrid Air de 2L y Citroën C4 Cactus Concept Airflow de 2L presentados en la feria de muestras del motor de París 2014.

Categoría: Seguridad en el sector de la automoción. Vigueta de protección de paragolpes delantero fabricada mediante pultrusión termoplástica curvada reactiva

Ganador: Hyundai Motor Europe Technical Centre (Alemania) Socios: Plastic Omnium (Francia), CQFD Composites (Francia), Arkema (Francia)

Descripción:

Este proyecto consiste en una vigueta de protección de paragolpes delantero producida mediante pultrusión termoplástica reactiva curvada (CRTP), el uso de fibras híbridas (carbono y vidrio) y sobremoldeado termoplástico (el primero del mundo para un proceso de este tipo).

Gracias al uso de materiales compuestos, la reducción del peso es de 3,7 kg (es decir, una reducción del 43%) en comparación con sus homólogos en acero, a la vez que se integra una función de control de costes.

Actualmente se está ejecutando la fase final del proyecto de innovación: las pruebas de choque de vehículos completos. Esto significa que se han completado satisfactoriamente todas las fases previas: desarrollo de innovación y confirmación de viabilidad, diseño y simulación, herramientas, ensayos de prototipo, evaluaciones de componentes, etc.

Ya se ha determinado un vehículo objetivo específico para esta innovación pero se puede aplicar a todos los vehículos.

Categoría: Aeronáutica. Concepción, diseño y pruebas de un demostrador de panel de fuselaje aeronáutico autorreforzado

Ganador: Hexcel (Francia) Socios: Aerolia (Francia), Coriolis Composites (Francia), CompositAdour (Francia)

Descripción:

Entre los principales logros de este proyecto se encuentran:

1)el diseño de un panel de fuselaje autorrígido para utilizar un proceso automatizado para preformas en seco y tecnología de infusión de vacío fuera de autoclave (OOA);

2)la automatización de la fabricación de preformas en seco (AFP en seco) con los avanzados refuerzos en seco UD de última generación de Hexcel (HiTape), desarrollados específicamente para el alto rendimiento, automatización avanzada y la fabricación rentable de estructuras aeronáuticas primarias;

3)el desarrollo de una tecnología de infusión de vació OOA dedicada que reúna los requisitos de diseño de formas complejas y alto desempeño mecánico de las piezas compuestas.

El éxito de este prototipo de fabricación vino impulsado por la fuerte y estrecha colaboración entre Aerolia SAS, para el diseño del panel de fuselaje; Coriolis Composites, asociado con CompositAdour, para la automatización del proceso de preforma seca (AFP seco); y Hexcel, para el desarrollo de una generación avanzada de reforzamientos UD de alto rendimiento y la tecnología de infusión al vacío OOA para tales formas complejas.

El valor principal de esta innovación es que demuestra la posibilidad de desarrollar y fabricar estructuras primarias de aviones con materiales y procesos rentables, altamente automatizados y de alto rendimiento. Los resultados logrados deberían demostrar la posibilidad cumplir los objetivos de costes y tasas de fabricación de las aeronaves de próxima generación.

Categoría: Vehículos aéreos no tripulados (UAV). Robusto tricóptero/cuadricóptero UAV anfibio configurable

Ganador: Rapid Composites (EE UU) Socio: Quantum Composites (EE UU)

Descripción:

Este proyecto abarca el primer tricóptero totalmente autónomo y anfibio, IP-67, de despegue y aterrizaje vertical (VTOL). Este diseño robusto es capaz de realizar las funciones deseadas en todas las condiciones meteorológicas. Todos los componentes del fuselaje se pueden personalizar rápidamente para satisfacer las necesidades y los requisitos del cliente más exigente. Todo el fuselaje del avión se ha moldeado enteramente a partir de materiales de fibra de carbono y de vidrio cuasi-isotrópicos de Quantum Composites en menos de 10 minutos. Todas las piezas se forman dentro de moldes metálicos adaptados en prensas hidráulicas verticales de alta velocidad.

Ningún otro UAV de su tipo se fabrica en un proceso más rápido de materiales compuestos estructurales de ingeniería. Se realizó una amplia labor con Quantum Composites para dar vida a este robusto tricóptero VTOL para aplicaciones tácticas/de misión crítica en entornos exigentes. El UAV se diseñó estratégicamente para ser impermeable y resistente de modo que no requiera una caja de transporte. Para lograr estos atributos, se resolvieron muchos desafíos de la ciencia de los materiales en el camino, lo que resultó en muchos métodos nuevos de construcción de gran valor con patente pendiente que hicieron posible reducir los recuentos de piezas mediante la combinación de muchas más características en una sola pieza compuesta. Un ejemplo de este esfuerzo se puede ver en la construcción del fuselaje superior/faldón combinado, que tiene sólo cinco componentes principales, todos unidos entre sí en un solo monocasco, en contraste con, a veces, cientos de piezas.

En tres meses, Rapid Composites fue capaz de pasar de un boceto a un prototipo de vuelo completamente funcional. El objetivo era desarrollar un inigualable tricóptero UAV utilizando sólo un pequeño equipo de diseñadores, ingenieros y expertos en la ciencia de los materiales con experiencia en presupuestos y plazos ajustados. Los diseñadores industriales se encargaron de identificar las carencias en el mercado de los UAS/UAV VTOL, con el objetivo de explotarlas mediante la captura de un nicho con las nuevas tecnologías nunca antes vistas en este mercado emergente. Rápido Composites quería un producto que se pudiera anclar con una correa de fusil, no requiriese una caja de transporte ni montaje, ofreciese una versatilidad sin igual, pudiese aterrizajes y despegues anfibios, fuese capaz de llevar una carga máxima de cualquier cosa de 7 kg y pudiese volar durante más de 30 minutos.

Categoría: Telecomunicaciones. Antena compuesta integrada en el techo de una autocaravana para recepción de televisión

Ganador: DCNS (Francia) Socios: Universidad de Rennes 1 (Francia), Plastima Composites (Francia), Thales Communication & Security (Francia), CEMCAT (Francia)

Descripción:

Los materiales compuestos todavía poseen un gran potencial de desarrollo que se puede aprovechar mejorando su multifuncionalidad. Esta multifuncionalidad se puede lograr a través de una selección pertinente de sus componentes básicos (fibra, resina, matriz, relleno, etc.), pero también a través de la disposición de estos componentes básicos en los propios paneles compuestos. Al mismo tiempo, el entorno es cada vez más comunicativo, especialmente en el campo del transporte: coches, autobuses, camiones, barcos, aviones, etc.

Esta innovación fue desarrollada en el marco de un proyecto de colaboración FUI llamado SAMCOM (Systèmes Antennaires en Matériaux Composites). Se desarrolló con un objetivo doble: ofrecer concepto innovador de antena fabricada enteramente con materiales compuestos y la incrustación de la antena dentro de un panel de carrocería de vehículo usando procesos convencionales, tales como la infusión o el curado preimpregnado. Esta nueva tecnología de comunicación permite la comunicación directa de los paneles compuestos con su entorno de radiofrecuencia (estructuras compuestas inteligentes) sin la necesidad de antenas externas.

La idea fundamental de esta innovación es fabricar todas las piezas TDT (Televisión Digital Terrestre) de la antena totalmente a partir de materiales compuestos, incluidos los componentes conductores de las piezas radiantes y reflectoras. Para este fin se caracterizaron muchos reforzamientos de carbono o híbridos. El primer paso en el diseño de una antena de material compuesto de fibra de carbono fue determinar las propiedades eléctricas de la tela de fibra de carbono seleccionada. En segundo lugar, la antena compuesta TDT (topología plana Yagi) se diseñó utilizando la simulación numérica. Actualmente se está optimizando el proceso de fabricación para mejorar el Nivel de Madurez de la Tecnología (TRL) y el Nivel de Madurez de la Fabricación (LMR) de tales productos. Ya se han establecido estrechos contactos con los proveedores de la industria de la automoción para comercializar los futuros paneles compuestos para equipos de comunicación.

La aplicación desarrollada y probada aquí es el techo de una casa rodante para la recepción de la TDT. Esta antena fabricada al 100% con materiales compuestos tiene que ser omnidireccional para que los pasajeros de las autocaravanas puedan ver la televisión sin ninguna sintonización o ajuste manuales, independientemente de si la autocaravana está en movimiento o parada.

Categoría: Sostenibilidad. Material compuesto estructural de rápido curado y biocomustible para aplicaciones aeronáuticas

Ganador: EcoTechnilin (Reino Unido) Socio: TransFurans Chemicals (Bélgica)

Descripción:

EcoTechnilin y TFC han desarrollado el biocompuesto FibriRock para su uso en el carrito de cocina ligero SmartCart, que será lanzado en el segundo trimestre de 2015. FibriRock se compone de pieles de lino/basalto unidas sobre un núcleo regular Nomex mediante una biorresina a base de azúcar. Gracias a la utilización de este material, el SmartCart es el primer carrito de cocina con un peso inferior a 12 kg en ser clasificado para una carga de 50 kg probado para la nueva especificación 21J (que incluye una prueba de tracción de 9 g). EcoTechniling fabrica la matriz de lino/basalto en Normandía, Francia, y Applied Component Technology procesa y monta los paneles de preimpregnado en Gales, Reino Unido. El material orgánico y sostenible (lino y biorresina) representa más del 55% del compuesto; del peso restante, más del 30% es de basalto, que es más ecológico y resistente a la temperatura que el vidrio.

El SmartCart combina el bajo peso con la tecnología de seguridad líder en la industria y permitirá a las compañías aéreas ahorrar en peso y costes a la vez que utilizan una biotecnología sostenible. El sistema FibriRock produce un compuesto rígido, ligero y de curado rápido durante el uso de materiales ecológicos y sostenibles. El lino y la bioresina actúan como un sistema adhesivo estructural entre el basalto y el núcleo Nomex.

El material compuesto se ha optimizado para reducir el peso de estos materiales orgánicos combustibles (lino y biorresina) de manera que el compuesto total pueda cumplir los requisitos de rendimiento mecánico a la vez que sobresale en las estrictas pruebas de fuego, humo, toxicidad y liberación de calor exigidas por la industria aeronáutica. A 15 kW min/m2 (2 minutos en total) y 18 kW/m2 (máximo), las cifras de liberación de calor para los paneles FibriRock compuestos de 5,5 mm están dentro de los valores objetivo (65 y 65).

Se ejerce una enorme presión sobre las industrias aeronáutica y ferroviaria para que utilicen materiales sostenibles. También buscan compuestos de curado rápido. FibriRock se cura entre 15 y 20 veces más rápido que los materiales existentes. Si bien los materiales compuestos ligeros desempeñan un papel crucial en la reducción del impacto medioambiental de la aviación mediante la reducción del consumo de combustible y de las emisiones, no se consideró posible que pudieran comprender más del 55% de componentes orgánicos, renovables y verdaderamente sostenibles.

Categoría: Deporte y ocio. Rueda de motocicleta genérica de fibra de carbono

Ganador: Blackstone Tek (Sudáfrica)

Descripción:

Si bien las ruedas de las motocicletas se crean tradicionalmente para motocicletas específicas, las ruedas genéricas Blackstone Tek (BST) permiten el ajuste de una rueda a muchas motos diferentes. Esta intercambiabilidad se consigue utilizando un portapiñones y un adaptador de freno que se pueden cambiar dependiendo de la motocicleta. Además de la naturaleza genérica de la rueda, muchas de las piezas de aluminio previamente utilizadas en el montaje de ruedas de fibra de carbono fueron reemplazadas con fibra de carbono.

Así se reduce la cantidad de aluminio en el montaje de la rueda en un 32%, lo que permite obtener una estructura más ligera y optimizada. Además de estas mejoras clave, se lograron muchas mejoras de fabricación, incluido el desarrollo de un proceso de curado “fuera de autoclave” para el material preimpregnado utilizado para la creación de la rueda. Este proceso incluye el curado de la rueda en horno utilizando un dispositivo de presión interna y externa desarrollado para tal propósito que se puede quitar y volver a utilizar en las ruedas posteriores.

Las ruedas de motocicleta de fibra de carbono ofrecen ventajas tales como un menor peso, una inercia de rotación inferior y alta rigidez. Estos beneficios permiten a la motocicleta lograr una mayor eficiencia de combustible, mayor aceleración, mejores distancias de frenado, así como un mejor rendimiento en las curvas. La naturaleza de los componentes incluidos en el conjunto de la rueda también reduce la susceptibilidad de la rueda a la corrosión. Estos efectos contribuyen a la mejora del rendimiento global y la seguridad de la motocicleta. Además de estas ventajas técnicas, la estética de la rueda es un beneficio innegable.

Actualmente, las ruedas BST se comercializan en el mundo, con aproximadamente 1.500 unidades vendidas anualmente. Con la inclusión de la rueda genérica en la gama disponible, se espera que las ventas aumenten gracias a la capacidad de los distribuidores para mantener en existencias una sola rueda que se pueda adaptar a una amplia gama de motocicletas, lo que les permitirá tener ruedas en existencias sin necesidad de una demanda directa. Además, los usuarios finales también podrán guardar las ruedas tras vender/mejorar sus motocicletas, por lo que las ruedas serán una inversión justificada. Se ha previsto la venta de 1.000 ruedas traseras genéricas en un año. Se espera que el proceso de curado “fuera de autoclave” pueda reducir el coste de la rueda gracias a la reducción de los costes de producción. Esto es debido a la minimización de los materiales consumibles de envasado, así como a la reducción del tiempo de producción. Además, gracias a la capacidad de control del proceso de curado, la tasa de desecho se reducirá sustancialmente.

Categoría: Premio del jurado. Diseño de cuadro de carbono para una carrocería de automóvil

Ganador: Hyundai Motor Company (República de Corea) Socios: Lotte Chemical (República de Corea), Hyosung Corporation (República de Corea), Axon Automotive (Reino Unido)

Descripción:

En el núcleo del innovador bastidor en torno al cual se basa el concepto de coche Intrado hay tubos de plástico reforzado de fibra de carbono (CFRP) que son tan flexibles como la cuerda. Mediante la alineación y el curado con una mezcla de plásticos reforzados con fibra de carbono, la estructura resultante se vuelve rígida y fuerte.

El bastidor se moldea a partir de bucles continuos con forma precisa fabricados con el material recién formado. Sirven como marcos modulares autónomos para el techo, el capó e incluso la totalidad de la abertura para la puerta a cada lado del coche, que luego se unen entre sí a lo largo de sus longitudes a temperatura ambiente. Las juntas de los paneles de apertura se cierran directamente contra estos bastidores, lo que reduce aún más el peso y muestra la fibra de carbono al abrir las puertas, el capó o el maletero. Mediante la unión de los bucles de carbono a lo largo de sus longitudes, en lugar de en secciones transversales, el bastidor del Intrado es más fuerte y realiza de menos esfuerzos de torsión, es decir, la agilidad y la precisión de la ingeniería permanecen constantes. Además, las esquinas “abiertas" permiten a los diseñadores una mayor flexibilidad. A lo largo de la longitud del Intrado hay un haz ”flotante” de la consola central. Este haz proporciona al Intrado su fuerza única, además de conectar el compartimento de pasajeros y el sistema de propulsión con el bastidor de carbono. Sirve como punto de montaje para los controles esenciales y de acolchado protector y también es compatible con la integración del bastidor con el sistema de propulsión de pila de combustible y el habitáculo. Las cualidades únicas del Intrado lo hacen más reparable que las típicas estructuras de fibra de carbono, ya que las secciones dañadas, o partes de las secciones, se pueden reparar sin necesidad de utilizar herramientas o hornos caros.

La resistencia y la rigidez de esta estructura central también permite la fabricación de los paneles de la carrocería a partir de cualquier material, lo que ofrece a los diseñadores una mayor flexibilidad y contribuye aún más a la facilidad de reparación. La estructura superligera del Intrado se forma a partir de una mezcla de materiales avanzados y demuestra el deseo de Hyundai y de sus colaboradores de fabricar coches más ligeros y más fuertes, que son incluso mejores para conducir y más fáciles de reparar. Gracias a la fabricación del Intrado con compuestos reforzados con fibra de carbono avanzados, se logra un ahorro del 50% en el peso total, en comparación con estructuras de acero similares.

Categoría: Premio especial de JEC Composites Magazine. Nueva e innovadora nave

Ganador: VX Aerospace (EE UU) Socios: Chomarat (EE UU), Universidad del Sur de California (EE UU), Universidad Stanford (EE UU), Universidad Estatal de Carolina del Norte (EE UU)

Descripción:

El VX-1 KittyHawk es un nuevo e innovador avión con un aspecto y un rendimiento que renuevan el panorama de las aeronaves ligeras, tripuladas o no tripuladas. El uso de materiales compuestos avanzados dio como resultado un nuevo diseño con un mayor volumen útil interno, una mayor capacidad de carga útil, la mejora de la eficiencia estructural, una mayor durabilidad y mejor fabricación.

Gracias a la utilización del nuevo tejido NCF de capa fina de Chomarat, C-PLY, el KittyHawk tiene una forma única sin alas. Al abandonar el uso de los tradicionales laminados casi isotrópicos o “de aluminio negro”, C-PLY permite a los diseñadores de laminado variar los ángulos de fibra entre capas, de forma equitativa las fibras y, por lo tanto, aumentar la resistencia y obtener productos de peso más ligero.

La forma única del KittyHawk, en combinación con su peso más ligero, ofrece numerosas ventajas sobre los diseños tradicionales, tales como un mayor volumen interno útil y una capacidad de carga superior. El volumen maximizado también permite al KittyHawk abrir el camino en la adopción del GNC como combustible de aviación. Los depósitos GNC de la tecnología existente as ajustan dentro de la aeronave sin compromiso aerodinámico. A menos de un tercio del coste del avgas, el KittyHawk ofrece un ahorro operativo incomparable y con emisiones un 40% más limpias.

A nivel de producción, la forma específica del KittyHawk fue posible gracias a los materiales compuestos avanzados, lo que permitió la reducción de las piezas. Esto significa un ahorro de tiempo mediante la eliminación de los pasos de montaje, y por lo tanto, una solución final a bajo coste. Además, el VX-1 KittyHawk tiene un número de piezas radicalmente bajo. La estructura básica consta de 4 nervaduras, una piel superior y una piel más baja. De hecho, el avión no utiliza un larguero de ala, ya que no es necesario. El VX-1 también requiere paneles de gran superficie sin soporte. Se están aplicando nuevos e importantes desarrollos en esta área en la realización del diseño KittyHawk.