Inyecciones de consolidación en la fábrica de Orangina-Schweppes en Toledo

En el presente artículo se presentan las actuaciones llevadas a cabo bajo la solera de la sala de jarabes en la fábrica que Orangina-Schweppes tiene en Toledo. Las actuaciones consistieron en unas inyecciones de consolidación del terreno a base de lechada de cemento, realizadas desde el exterior del edificio y bajo la solera de la nave de jarabes. Dichas inyecciones se realizaron a través de tubos-manguito (TAM) de acero, sin interrumpir los trabajos que se llevaban a cabo en el interior de la nave.

Durante los trabajos de inyección, las estructuras estuvieron en todo momento controladas por un sistema de electroniveles que comunicaban en tiempo real los movimientos que se detectasen en la solera de la nave. Este sistema de auscultación integral (SAI) podía ser visitado en cualquier momento vía web desde cualquier punto con acceso a internet. Dicho sistema estaba complementado redundantemente por medidas topográficas cada cierto tiempo de forma que se podía corroborar que los valores obtenidos eran correctos.

Estado final del pavimento.

1.- Antecedentes

En la sala de jarabes de la fábrica de Schweppes situada en Toledo, se produjeron asientos de la solera sobre la que se cimentaban ciertos silos de almacenamiento, provocando movimientos en alguno de ellos.

Los pilares y muros de la nave se encuentran cimentados mediante pilotes, sin embargo la solera asienta directamente sobre el terreno natural y es en la misma donde se detectaron los movimientos.

Tras realizar un estudio geotécnico se concluyó que la solera estaba asentada sobre rellenos pobremente compactados y que los mismos habían asentado, provocando a su vez el asiento de la solera. Sobre la misma se apoyan unos silos que almacenan el material y desde los que discurren una serie de tuberías que alimentan con el producto a diversas máquinas. Este sistema de silos y tuberías tiene una limitación de movimientos diferenciales con lo que, cuando se empezaron a detectar asientos en los mismos, la empresa decidió realizar una consolidación del terreno para frenarlos.

2.- Trabajos proyectados

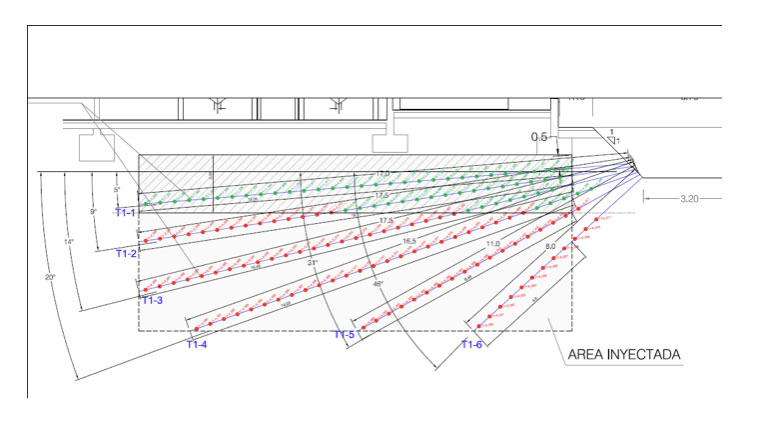

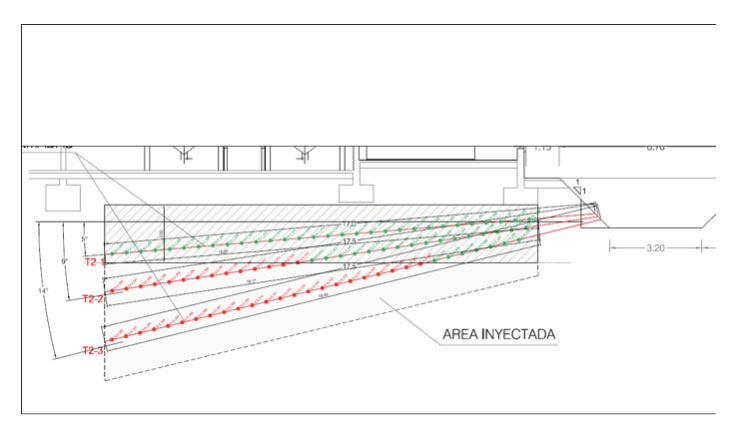

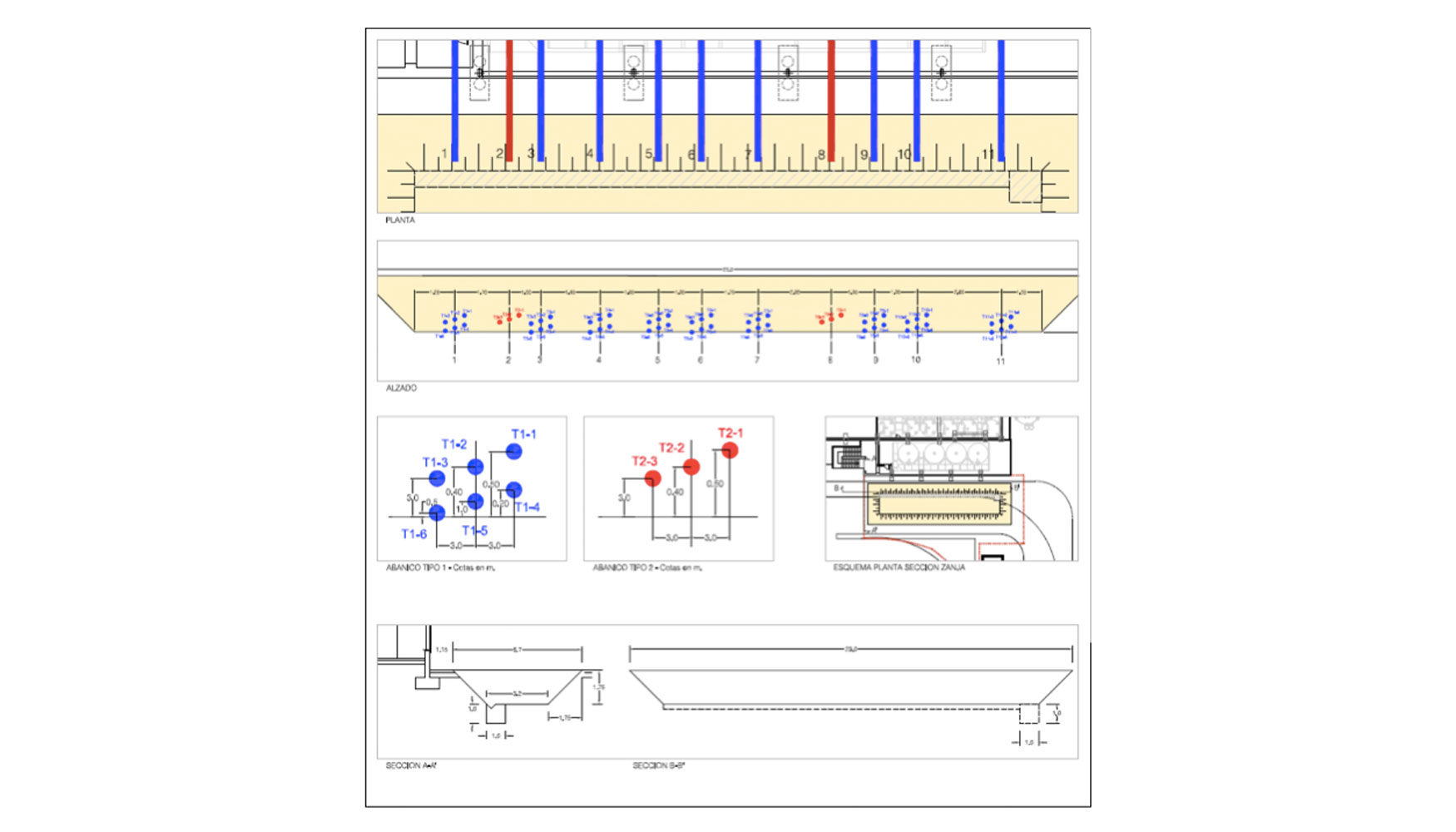

Con objeto de frenar los movimientos de la solera, así como para consolidar el terreno bajo la misma, el estudio de arquitectura Echenique Arquitectos, asesorado por Geocisa, proyectó un tratamiento mediante inyecciones de consolidación del terreno consistente en la realización de abanicos de tubo manguito (TAM) cuyo objetivo final era asegurar la estabilidad en el futuro de la solera.

Los abanicos, formados por diversos taladros perforados bajo la nave, se ejecutaron desde una zanja excavada en las proximidades de una de las fachadas de forma que los taladros pasasen bajo la solera.

La solución planteada en este proyecto con inyecciones de consolidación, tiene como principal ventaja el poder compatibilizar los trabajos en el interior de la nave con los trabajos de refuerzo del terreno. Para cumplir tal fin y controlar en todo momento los posibles movimientos, se instaló un sistema de auscultación en tiempo real que permitía parar las inyecciones en el momento que se detecten movimientos no deseados en la losa a la vez de avisar a las partes implicadas.

La auscultación propuesta se basó en un sistema continuo de registro de datos a través de un sistema de electroniveles conectado a un sistema informatizado y un software que permite tener datos de los movimientos en el pavimento a tiempo real. Este software cuenta con una base de datos capaz de almacenar y controlar todos los datos generados por el sistema de auscultación durante todo el periodo de la obra.

También se dispuso en obra de un equipo de topografía de manera puntual que complementaba con lecturas manuales la posición de los electroniveles y realizaba lecturas periódicas de contraste.

3.- Trabajos preliminares

Dentro de los trabajos previos a la ejecución del tratamiento se encuentran enmarcadas las labores de preparación siguientes:

3.1.- Implantación en obra

Previo al comienzo de los trabajos, se balizó la zona de actuación y se procedió a la implantación de los medios auxiliares necesarios.

3.2.- Descripción del sistema de auscultación

Para el control continuo de los movimientos verticales que se pudieran generar durante la ejecución de las inyecciones, se hizo necesario disponer de un sistema de control automatizado capaz de medir de forma continua dichos movimientos. Dicho sistema debía ser capaz de comparar en tiempo real los valores medidos con los umbrales de aviso previamente establecidos, emitiendo la correspondiente alarma vía SMS o e-mail en caso de que fuese necesario.

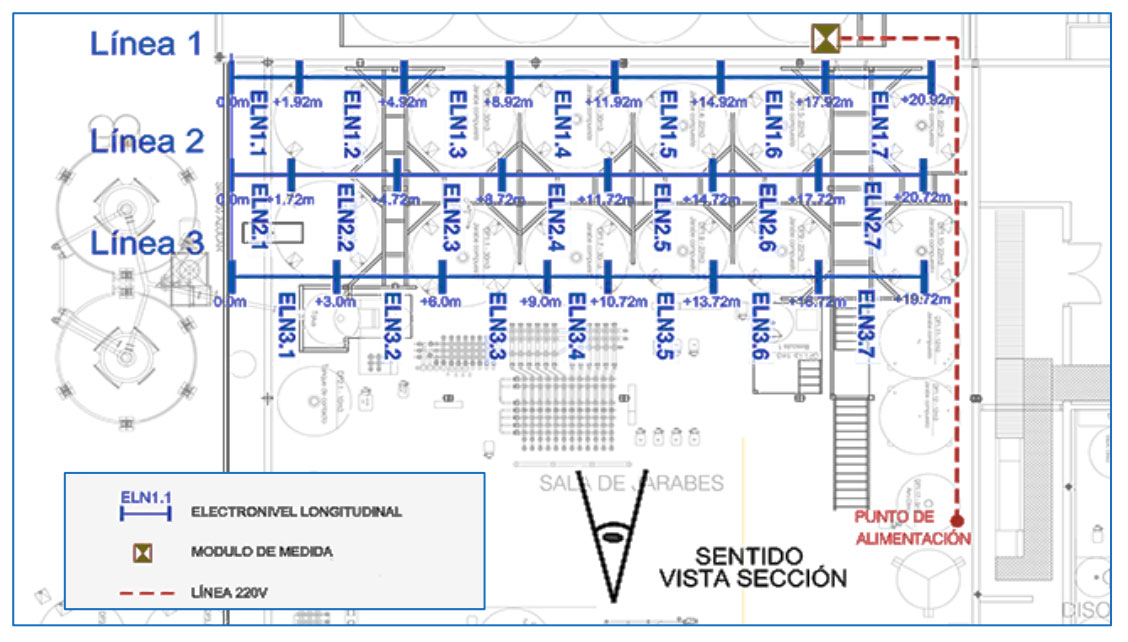

Se consideró, como control más efectivo para estos trabajos, en un sistema automatizado de electroniveles configurados en líneas horizontales continuas a lo largo de la zona de actuación, capaz de medir la deformada de asientos producida a lo largo de dicha zona.

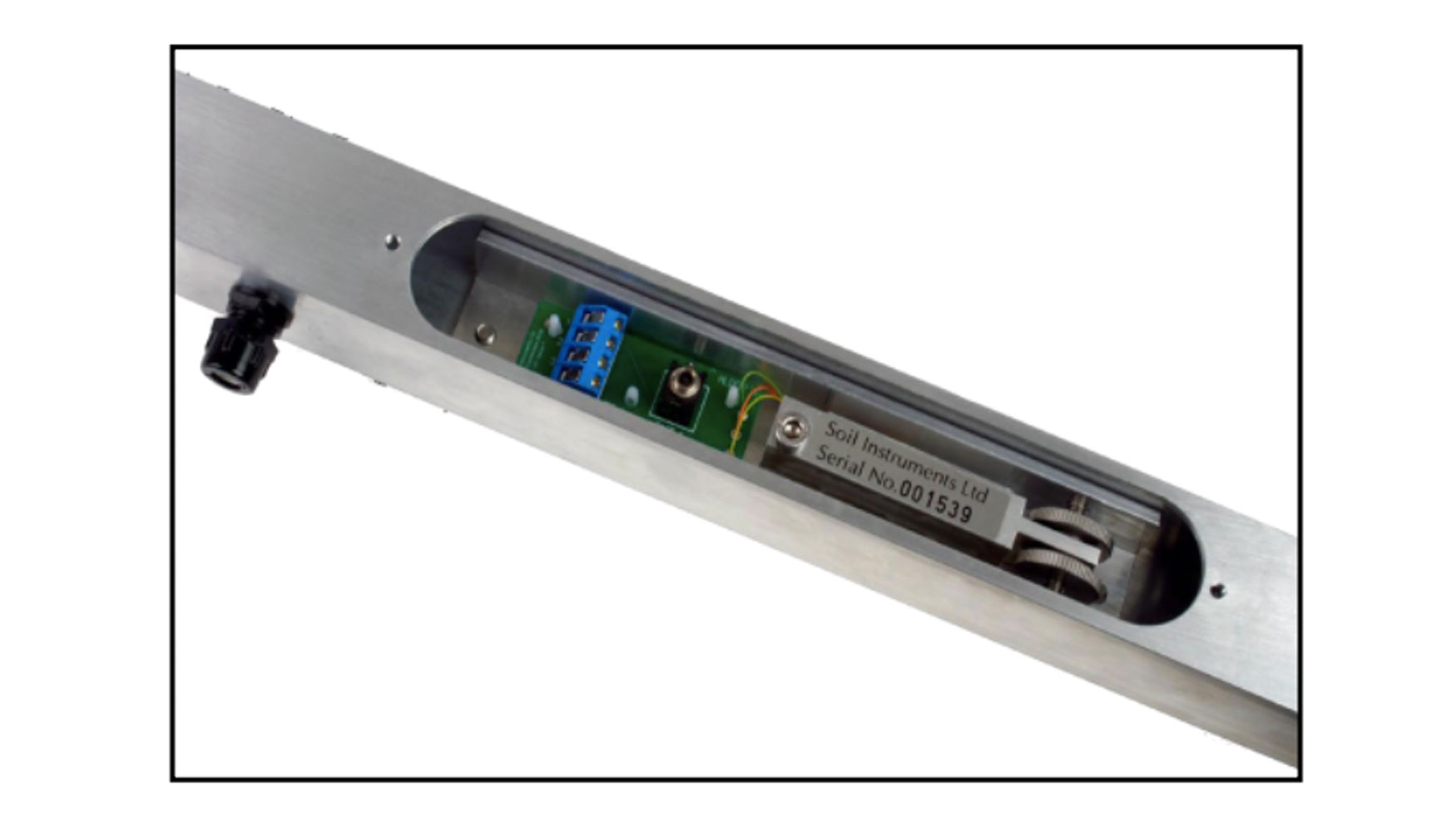

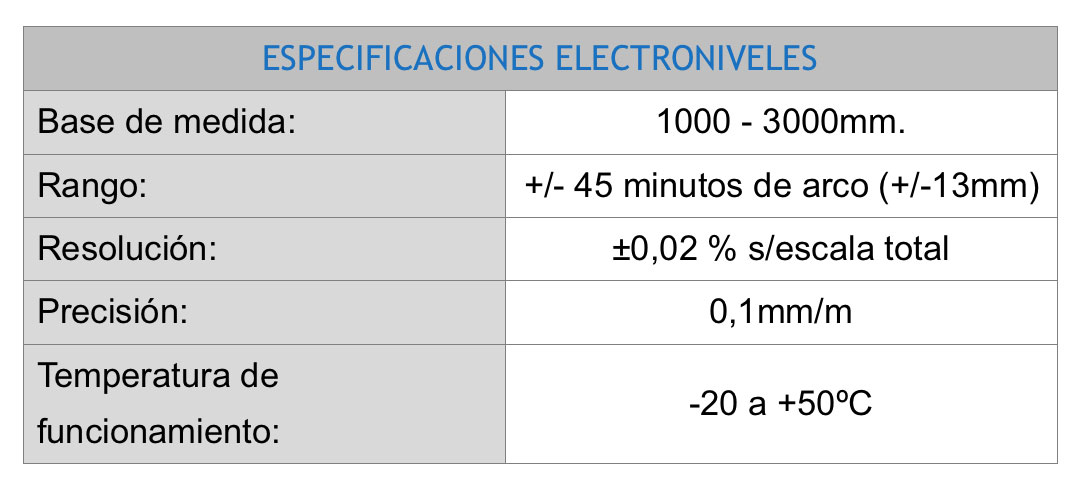

El electronivel es un sensor diseñado para medir asientos diferenciales entre dos puntos. Consiste básicamente en un sensor electrolítico de alta precisión con las siguientes especificaciones técnicas:

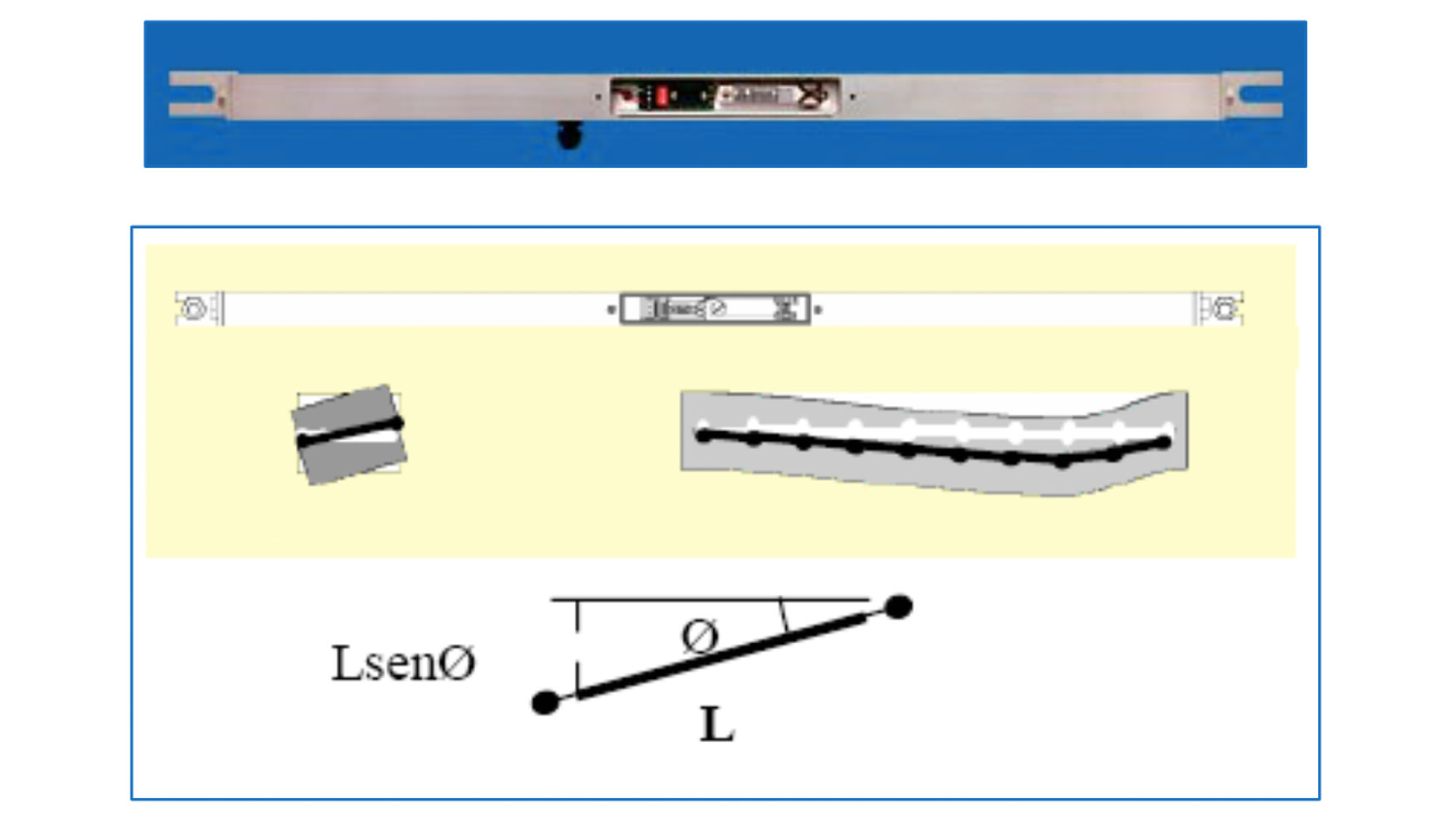

En el caso de líneas horizontales, los electroniveles se montan sobre una viga horizontal de longitud conocida que a su vez se fija a la estructura que se quiere controlar, de esta forma se mide la variación de inclinación respecto a la horizontal entre los dos puntos a los que se fija la barra.

El sensor electronivel permite la automatización de la señal de salida y por tanto la adquisición automática de datos, por lo que se puede tener control de las deformaciones de forma continua durante la ejecución de los trabajos, reduciendo la necesidad de disponer de equipos de lectura con presencia continua durante la ejecución. La frecuencia de lectura de los electroniveles se puede fijar en base a la previsión temporal de los movimientos estimados, optimizando el control de los mismos. Además permite la posibilidad de visualización de la información vía web, así como la emisión de alarmas en caso de superación de umbrales, proporcionando un control continuo en tiempo real de los parámetros analizados.

En el caso de una línea continua longitudinal de electroniveles, la longitud de la viga es conocida, por lo que se pueden transformar fácilmente los cambios de inclinación a milímetros de movimiento vertical. El movimiento de la estructura hace variar la inclinación de la barra de modo que el movimiento de asiento o levantamiento producido será L (sen Ø1 – sen Ø0), siendo:

- L= Longitud de la barra metálica.

- Ø1= Ángulo final de inclinación de la barra metálica.

- Ø0= Ángulo inicial de inclinación de la barra metálica.

Además, en el caso de líneas horizontales continuas la disposición longitudinal de varias barras articuladas, permite obtener el desplazamiento acumulado respecto a la situación horizontal inicial. Para ello es necesario establecer un punto fijo desde el que arranca la línea de electroniveles, por lo que es necesario alargar la línea lo suficiente como para que el extremo de la misma quede fuera de la zona de afección.

A partir de la deformada de asientos en cada instante, se puede obtener el asiento diferencial entre cada dos puntos de anclaje, así como la distorsión angular entre ambos, conocida la longitud de la barra. Por otro lado en cada punto de anclaje, se puede obtener la evolución temporal del asiento/levantamiento en dicho punto.

3.3.- Excavación y sostenimiento de la zanja

Replanteo

Previamente al comienzo de los trabajos, se hizo el replanteo general de la zanja a ejecutar, prevista inicialmente de 22 m de longitud, 6 m de ancho y 1,75 ml de profundidad con taludes 1H/1V de acuerdo con los planos de proyecto (Figura 3).

Picado, excavación y sostenimiento

Previo al comienzo de la excavación, se realizó el corte del pavimento y picado del asfalto y hormigón de la zona establecida para la realización de la zanja (Figura 4), llevándolo a vertedero.

Una vez terminadas las operaciones de picado y saneo de la superficie de la zanja, se iniciaron las obras de excavación (figuras 5 y 6).

En los taludes de excavación se colocó un mallazo y gunita para protegerlos de la erosión y poder realizar las inyecciones en condiciones seguras.

Se ejecutó una canaleta perimetral en la zona de tratamiento para recoger las aguas de perforación o lavado de taladros en fase de inyección a una poza, en la cual se recogían con una bomba (Figura 7).

4.- Inyecciones armadas

4.1.- Replanteo

Se replantearon los taladros en la pared del talud conforme a los planos establecidos (figuras 8 y 9).

4.2.- Perforación y colocación de tubo-manguito

Se empleó un sistema de perforación con hélice con un Ф 90 mm y con posibilidad de utilización de entubación recuperable de Ф 120 mm.

La perforadora a emplear para la realización de los trabajos fue una perforadora sobre orugas tipo Beretta T-46.

Una vez perforado el taladro se colocó el tubo manguito de 50 mm de diámetro y 5 mm de espesor, con manguitos cada 0,5 m.

Figuras 12 y 13.- Limpieza de la zanja y perforación de los TAM.

4.3.- Relleno del espacio anular entre tubo manguito y perforación

Una vez colocado el tubo manguito en la perforación, se procedió al relleno del espacio anular comprendido entre el propio tubo manguito y la perforación.

El relleno se hizo con una lechada de cemento aditivada con un 6% de bentonita.

Dicho relleno se realizó introduciendo un obturador simple por dentro del tubo manguito, de forma que el cemento-bentonita saliera por el manguito más profundo, rellenando el espacio anular desde el fondo de la perforación hacia el exterior.

Preparación de la lechada de inyección

Se empleó una lechada de cemento más rica que en el sellado y aditivada con un 4% de bentonita.

4.4.- Inyección

Posteriormente y mediante obturadores dobles (figura 14) que aíslan la zona del tubo manguito a través del cual se quiere inyectar, se procedió a la realización de la inyección. La secuencia en cada taladro fue de manera ascendente (desde válvulas más alejadas de la boca del taladro hacia las más próximas).

Figura 14.- Obturador doble.

Durante la inyección, se realizó un registro automático de los siguientes datos:

- Características de la mezcla de inyección.

- Fases o reinyecciones en cada válvula.

- Admisión de cada válvula en las distintas fases.

- Hora de inicio y finalización de cada episodio de inyección.

- Tipo de parada del episodio.

- Presión de terminación del episodio.

- Presión media.

- Caudal final de rechazo.

- Caudal medio de inyección en el episodio.

Durante la inyección se mantuvo un estricto seguimiento de los movimientos mediante el sistema de auscultación anteriormente descrito. Esto permitía inyectar con seguridad y precisión en las zonas necesarias

Una vez finalizado el tratamiento en todas sus fases, los taladros se rellenaron con lechada de cemento.

4.5.- Control de la inyección mediante electroniveles

En el caso que nos ocupa se instaló un sistema de electroniveles compuesto por tres alineaciones longitudinales de 21 m de longitud (3 líneas x 7 sensores = 21 sensores), montados en vigas de 3 metros sobre la losa de adoquines. Con lecturas cada minuto y representación en web cada 10 minutos.

Figura 15.- Sistema de electroniveles instalado en la sala de jarabes.

El sistema se conectó a un Módulo de Medida que incluía: controlador (data-logger), multiplexores, fuente de alimentación, sistema de comunicaciones vía modem, y sonda de temperatura.

El modem se comunicaba vía GSM con un servidor, donde se aloja la base de datos y un visor web adaptado a la obra en particular, con su correspondiente sistema de autentificación y seguridad para el control de acceso a los usuarios. De esta forma cualquier usuario con conexión a Internet, tenía acceso a los datos adquiridos, así como a su representación gráfica en tiempo real. Además se incorporó un módulo de sistema de alarma mediante mensajes de aviso por e-mail y/o SMS, por superación de umbrales.

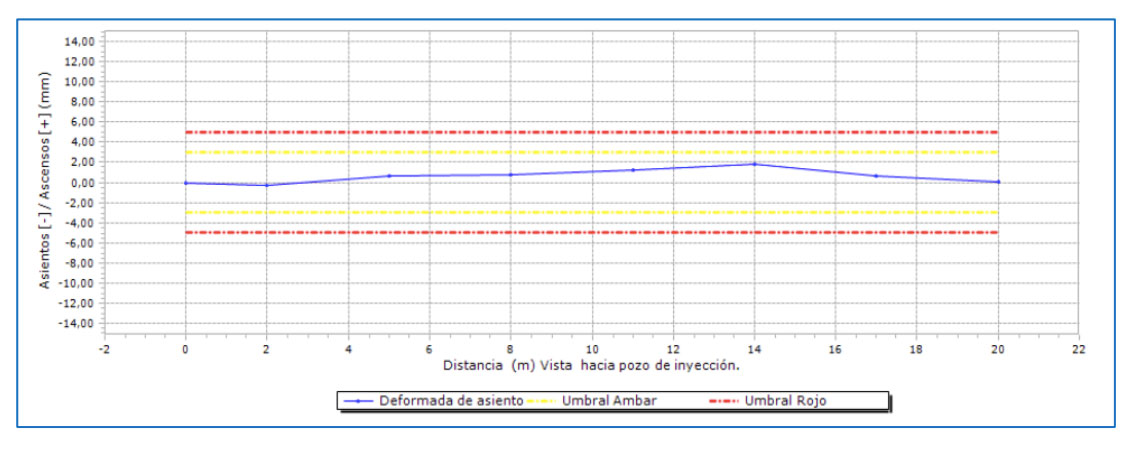

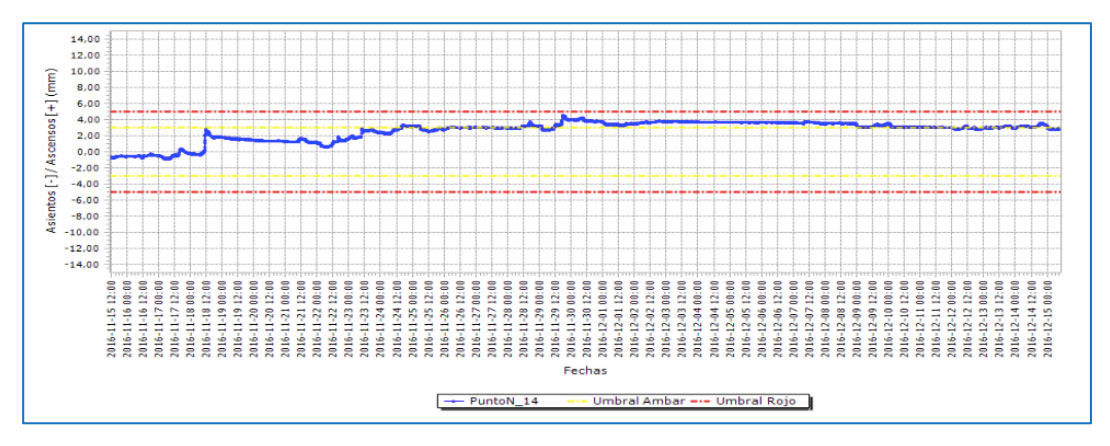

A continuación se muestran algunos de los resultados obtenidos (Figuras 16 y 17).

Figura 16. Deformada acumulada de la Línea 1 de electroniveles, a lo largo de la ejecución de los trabajos.

Figura 17. Evolución temporal del punto de Control 4 de la Línea 1, a lo largo de la ejecución de los trabajo.

5.- Restitución de la plataforma

Una vez finalizadas las inyecciones se rellenó la zanja con material de aporte (ya que el material excavado inicialmente no era adecuado), en tongadas de 30 cm y compactado al 100% del ensayo próctor modificado. Una vez alcanzada la cota de firme se colocó una capa de 25 cm de HM-20 y una última capa de aglomerado en caliente (Figuras 18 y 19).

Figuras 18 y 19.- Compactación y hormigonado de la zanja.

6.- Conclusiones

Tras analizar los volúmenes inyectados bajo la nave se concluyó que la gran mayoría de los huecos presentes bajo la solera habían quedado rellenos de lechada, por lo que la capacidad portante mínima conseguida en los rellenos bajo las soleras en las zonas tratadas es suficiente para soportar las cargas actualmente existentes.

Se ha demostrado también que el sistema de auscultación colocado es fiable y responde con rapidez ante cualquier movimiento detectado, por lo que en todo momento las inyecciones estuvieron perfectamente controladas. Esto permitía ajustar mejor los volúmenes y presiones de inyección en tiempo real para conseguir un mejor resultado.