Túneles mecanizados en proyectos hidroeléctricos

Introducción

Hoy en día, las plantas hidroeléctricas pequeñas y medianas están en el foco de interés, ya que estos proyectos tienden a ser ejecutados de forma más rápida. Además se utilizan para descentralizar el suministro de energía y no requieren de una extensa infraestructura eléctrica.

Gripper TBM (2.850 mm Ø) en funcionamiento en roca estable, sin revestimiento. Proyecto Rio Vermelho, Brasil.

Las plantas hidroeléctricas pequeñas a menudo requieren túneles cortos con diámetros más pequeños y por lo general el presupuesto de inversión es limitado. Por lo tanto, se han de tener en cuenta tecnologías alternativas tanto para la excavación como para el revestimiento para elegir la solución más económica, según el proyecto. Si bien la inversión inicial y el plazo de entrega es generalmente el argumento utilizado contra el uso de las TBM, investigaciones detalladas de las centrales hidroeléctricas pequeñas y medianas demuestran que la relación entre el coste y el rendimiento conseguido con las soluciones mecanizadas es un factor a tener en cuenta. Es importante considerar que la mayoría de los proyectos de energía hidroeléctrica se encuentran en regiones montañosas, remotas o zonas ambientalmente sensibles, creando desafíos en lo que respecta al acceso y la logística

Este artículo destaca la importancia del desarrollo de pequeñas centrales hidroeléctricas y da una visión general de las tecnologías disponibles para la construcción de túneles mecanizados. Una selección de casos reales dará una idea de las posibles aplicaciones en proyectos hidroeléctricos.

1. Pequeñas centrales hidroeléctricas

Actualmente, no existe un consenso internacional sobre un índice técnico para la clasificación de las plantas hidroeléctricas pequeñas, medianas y grandes. El índice más común y en uso en los países alpinos considera una capacidad máxima de 10 MW para pequeñas instalaciones hidroeléctricas (1).

Durante las últimas décadas del siglo 20, el foco de la industria de la energía hidroeléctrica fue el desarrollo técnico y la instalación de grandes centrales hidroeléctricas de más de 100 MW (2). La posibilidad de utilizar pequeños cursos de agua para generar energía rara vez se consideró, ya que económicamente no parecía rentable. Desde principios de 1990, la búsqueda internacional de recursos energéticos alternativos trajo una reorientación hacia las pequeñas centrales hidroeléctricas con un tamaño de hasta 5 MW. Estos proyectos utilizaban las condiciones locales para generar energía eléctrica. Estas plantas garantizan un suministro local y estable de energía, además se consideran como un precursor para el crecimiento económico y el desarrollo social en las zonas remotas. Las centrales hidroeléctricas pequeñas y descentralizadas son a menudo la única manera de generar energía de forma ecológica en los hogares y zonas industriales de las regiones más aisladas donde la conexión a la red de distribución eléctrica resulta excesivamente costosa. Esta fuente de energía también se considera otra alternativa para apoyar a la red pública. Muchos países industrializados están instalando pequeñas centrales hidroeléctricas, ya que suponen un cambio eficiente y sostenible en la política energética a favor de las energías renovables. En los países en desarrollo, las pequeñas centrales hidroeléctricas representan una buena alternativa para reemplazar centrales térmicas.

Hoy en día, en las centrales hidroeléctricas pequeñas se utiliza tecnología de última generación. La experiencia obtenida de las grandes plantas hidroeléctricas, así como del I + D de la industria de energía hidroeléctrica han sido vitales para el desarrollo de pequeñas centrales hidroeléctricas. Mientras que el principal objetivo es convertir la energía potencial de una masa de agua en energía eléctrica, las centrales hidroeléctricas pequeñas están diseñadas principalmente con un esquema ‘run-of-river’. La diferencia entre el ‘run-of-river’ y las centrales tradicionales de energía hidroeléctrica radica en que un proyecto de ‘run-of-river’ no requiere un depósito grande y los proyectos tienden a ser en una escala más pequeña (3). En un proyecto de ‘run-of-river’, el mecanismo de generación de energía es simple física: la potencia viene de la energía que produce la corriente de agua pasando a través de una turbina de agua. El nivel de energía depende del volumen y de la diferencia de altura entre el origen y el nivel de flujo de salida del agua. Por lo tanto los proyectos ‘run-of-river’ deben ser construidos a lo largo de un río con un flujo constante y estable (en su mayoría natural).

Montaje del Doble Escudo TBM en obra. Proyecto Multifuncional Uma Oya, Sri Lanka.

La topografía del terreno determina el diseño de la planta de energía hidroeléctrica así como la a alineación del túnel ‘de aducción’ y la línea de descarga al río. Aquí, el diseño de la línea de transmisión no depende únicamente de la diferencia de altitud y la pendiente, sino también del volumen de la masa de agua a transportar. Esto significa, que un gran volumen de agua puede compensar una pequeña diferencia de altura y una inclinación mínima del túnel (véase el ejemplo ‘Double Power Transfer Tunnel, Schwanden, CH –(4)).

2. Túnel mecanizado versus el método convencional

En general, hay dos maneras de excavar túneles: perforación y voladura o mediante tuneladoras. En comparación con los métodos de perforación convencionales, el uso de soluciones mecanizadas tiene muchas ventajas. En primer lugar, las tuneladoras con escudos ofrecen un alto grado de flexibilidad: son capaces de excavar a través de cualquier roca y en condiciones de suelos cambiantes, también bajo nivel freático y a cualquier profundidad, con un perjuicio mínimo en el entorno. En segundo lugar, para los túneles más largos, las tuneladoras ofrecen aumentar los beneficios económicos y los rendimientos. Por último, permiten la planificación de proyectos más fiables y aumentan la seguridad en el sitio.

Por otra parte, en comparación con el método convencional, las tuneladoras requieren en algunos casos una inversión inicial relativamente alta y el inicio de los trabajos de excavación se puede retrasar varios meses hasta que una tuneladora está disponible en la obra.

La actual tecnología en túneles mecanizados ofrece soluciones para la construcción de la mayoría de los proyectos hidroeléctricos. Dependiendo de las condiciones del terreno se pueden utilizar tuneladoras con o sin escudo. Así como diferentes posibilidades de revestimiento del túnel para garantizar la seguridad incluso en condiciones cambiantes e inestables del suelo.

Ventajas económicas de la tecnología TBM

- La inversión inicial es más alta en el caso de la TBM, pero en general, menores costos de operación.

- Menor coste de personal para el funcionamiento y mantenimiento de la tuneladora.

- Perforación de diámetro exacto, por lo tanto no se sobre excava y se evita el manejo de material innecesario.

Ventajas en tiempo de ejecución de la tecnología TBM

- TBM ofrece un avance continuo consiguiendo mayor producción diaria.

- Planificación de proyectos más fiable ya que el diseño de máquinas y del revestimiento minimiza riesgos derivados de cambios en las condiciones geológicas.

Ahorro en costes indirectos de la tecnología TBM

- Flexibilidad: las tuneladoras son capaces de trabajar a través de cualquier roca, bajo nivel freático y a cualquier profundidad.

- Seguridad: Mayor seguridad para los empleados debido a una excavación controlada.

- Impacto: menos ruido, menos impacto sobre el medio ambiente, edificios y la infraestructura de los alrededores.

- Limpieza: Menos emisiones dentro y fuera del túnel.

- Reciclaje: El material uniformemente excavado se puede reutilizar, por ejemplo, Chips de TBM para la construcción de carreteras.

3. Tecnología sin zanja para la construcción de Centrales Hidroeléctricas.

En la mayoría de los proyectos hidroeléctricos subterráneos se pueden incorporar casi todas las tecnologías mecanizadas de excavación de roca disponibles hoy en día. La necesidad de tecnologías de excavación en terrenos blandos es menos común.

Inclinación del túnel

Debido al hecho de que la energía hidroeléctrica se basa en la gravedad o diferencia de altura, los túneles inclinados o pozos verticales son un elemento esencial de estos sistemas. Hasta una inclinación aproximada de 5% la solución mecanizada no será significativamente diferente a la aplicada en túneles horizontales.

El sistema de suministro de la TBM se puede adaptar a un ángulo entre el 5% y el 15%. Esto incluye los sistemas de manipulación de materiales y grúas en la tuneladora, especialmente los sistemas de abastecimiento y evacuación de materiales en el túnel. Las necesidades adicionales para inclinaciones entre 15% y 25% se determinan en base al proyecto y al diseño de la tuneladora. En estos casos no sólo afecta al manejo y sistema de suministro de túnel, también el funcionamiento básico de excavación y los sistemas primarios de evacuación de material de la TBM que deben reconsiderarse junto con pasarelas, acceso y estaciones de trabajo. Además las actividades secundarias, como las labores de mantenimiento o cambio de herramientas de corte se deben rediseñar y adaptar. Todo un conjunto de aspectos puramente técnicos de la tuneladora como la hidráulica, sistemas de lubricación, cargas sobre el rodamiento etc. deben ser revisados y diseñados en detalle (5).

Considerando que según la norma EN16191 la necesidad de un sistema de sujeción independiente para inclinaciones entre el 15% y el 25% se determina mediante la evaluación de riesgos del proyecto del túnel. Tales sistemas de sujeción son obligatorios para inclinaciones mayores al 25%, junto con el aumento de los requisitos de seguridad para las conexiones entre remolques (6).

Concepto de máquina tuneladora

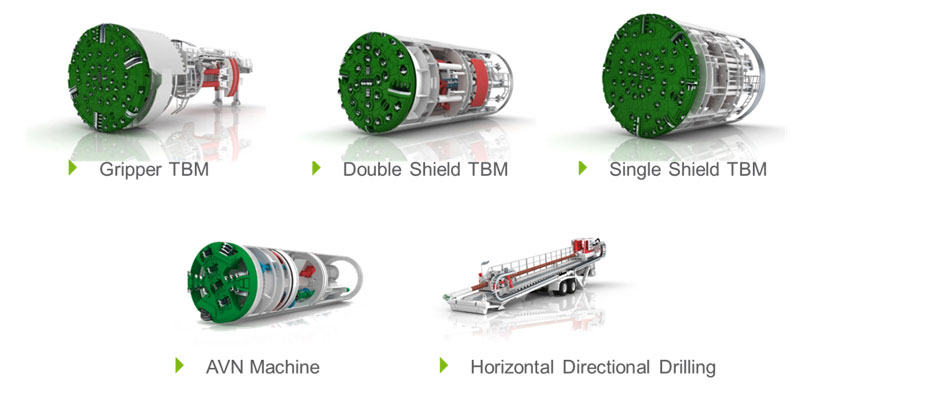

Las tuneladoras de roca dura son una opción mecanizada para las grandes centrales hidroeléctricas y ofrecen diferentes métodos de revestimiento del túnel adaptándose a las necesidades específicas del proyecto. En centrales hidroeléctricas pequeñas y medianas que necesitan túneles más pequeños y a menudo también con longitudes más cortas, se puede aplicar tecnologías alternativas como la hinca de tubería y la perforación horizontal dirigida PHD.

Entre estas opciones la máquina más adecuada tiene que ser seleccionada en función de las condiciones del terreno, el diámetro de proyecto, la alineación y la longitud del túnel. Realizando las adaptaciones técnicas en función a los requisitos específicos del proyecto, por ejemplo un diseño específico de la rueda de corte, asegura mayor rendimiento de la tecnología seleccionada.

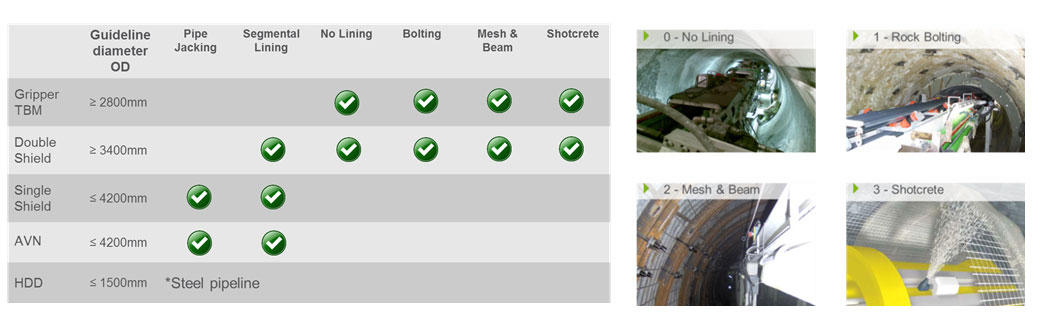

Revestimiento del túnel

El revestimiento del túnel y las opciones de soporte dependen del tipo de máquina y el diámetro. El revestimiento tiene que cumplir dos tareas: en roca inestable y suelos tiene que soportar la presión externa que le rodea. Cuando se utiliza el túnel como un túnel a presión o tubería de carga, el revestimiento tiene que ser diseñado para soportar altas presiones internas. Los Tubos de hinca pueden ser diseñados para cumplir con los dos escenarios de carga (acero, GRP). También dovelas de hormigón se pueden utilizar; con la ayuda de inyecciones de consolidación entre el sobre corte y la roca circundante, el túnel revestido puede soportar presiones internas de hasta 20 bar (7). En la tabla a continuación encontrará un resumen de las diferentes opciones de revestimiento.

Ya que la mayoría de los proyectos hidroeléctricos se llevan a cabo en condiciones de roca, hay un énfasis en el desarrollo de soportes y soluciones mecanizadas para roca. En la hinca de tubería se puede utilizar diferentes tipos de tubería, por ejemplo, tubos de acero, fibra de vidrio de plástico reforzado (GRP), tubos de hormigón armado, mientras que en la perforación horizontal dirigida en la mayoría de los casos se utilizan tuberías de acero.

Tuneladoras diseñadas para ser flexibles

Cuando una solución de túnel mecanizado es considerada para un proyecto hidroeléctrico pequeño, la inversión requerida en maquinaria y equipos es un factor decisivo. Especialmente en proyectos más pequeños, la tuneladora tiene que ser diseñada para un uso flexible que permita su uso en diferentes proyectos. La flexibilidad en la geología, la inclinación y longitud de tramo por un lado, y unas cualidades técnicas adecuadas por otro deben tenerse en cuenta para mantener los costos de inversión lo más bajos posible y para asegurar la eficiencia de la planta hidroeléctrica y la inversión. Una pauta común para el cálculo de la inversión es un rango entre 2 a 4 millones de dólares por MW instalado, dependiendo de la ubicación y de las condiciones específicas del proyecto.

4. Ejemplos de algunos de proyectos en el mundo

4.1. TBM Gripper, Proyecto Rio Vermelho, Brasil

El uso de tuneladoras para la instalación de las líneas de transmisión necesarias para pequeños proyectos hidroeléctricos en regiones remotas ha ido ganando importancia. Para pequeñas centrales hidroeléctricas ubicadas en el Rio Vermelho (Sur de Brasil), Herrenknecht AG ha diseñado una máquina gripper compacta (Ø 2850mm) para excavar 6 túneles con una longitud total de 7,7 km. El proyecto incluye la construcción de una presa y un total de 6 pequeñas centrales hidroeléctricas de 2 a 8,5 MW las cuales son conectadas por 6 túneles. El primer túnel con 775 m de longitud ha sido construido con un 0,4% de pendiente y servirá a una planta hidroeléctrica de 3,1 MW con una producción de energía eléctrica de 1.268 MWh al mes. Con velocidades de flujo de hasta 6 m/s y utilizando un 55% de capacidad de agua permitida por año, la planta alimentará a la red pública con los excedentes.

El diseño de la máquina Gripper permite un uso flexible en la excavación de diferentes tipos de túneles de diferente longitud y pendiente. Su diseño compacto facilita el manejo y la logística en la obra. La TBM puede ser montada incluso en condiciones de espacio restringidas. Su diseño retráctil permite la recuperación de la máquina cuando no hay espacio disponible para la recuperación de la máquina en el lado de destino. El costo y el tiempo invertido en el montaje, operación, mantenimiento y desmontaje se han reducido al mínimo para aumentar la eficacia global de los costes de estas pequeñas centrales hidroeléctricas. Como los túneles se excavan en roca, no es necesario colocar ningún revestimiento adicional.

Montaje del Gripper TBM (2.850mm Ø) en obra (primer túnel). Proyecto Rio Vermelho, Brasil.

Para operar en pendientes de hasta el 5%, la logística dentro del túnel se realiza utilizando dos vehículos Multi-Services, fabricados por Techni-Metal Systems, una empresa del Grupo Herrenknecht. Estos vehículos tienen un diseño “estrecho” que les permite funcionar en pendientes de hasta el 8% (en general, incluso hasta el 16% es posible), donde los sistemas de railes no se pueden utilizar.

Después de completar el primer túnel del proyecto Río Vermelho en julio de 2015, la empresa constructora KM26 - Caldeiraria e Madeireira LTD planea utilizar la tuneladora en los cinco túneles restantes del proyecto. Estos túneles tienen longitudes de hasta 3 kilómetros y trazados curvos con radios de 300m. Diseñado por Tamarindo Ingeniería, cada túnel tiene que ser aprobado por las autoridades ambientales competentes para asegurar al máximo la protección del medio ambiente.

4.2 Doble Escudo de Roca TBM, Proyecto Multifuncional Uma Oya, Sri Lanka

El proyecto de Uma Oya, que se realiza actualmente en Sri Lanka, es un proyecto multifuncional que incluye dos presas de hormigón compacto (RCC) y una planta hidroeléctrica subterránea con 134 MW de capacidad y unos 25 km de túnel subterráneo. El objetivo principal de este proyecto es el transporte de agua del rio Uma Oya a la región sur oriental de Sri Lanka y la construcción de una planta de energía hidroeléctrica.

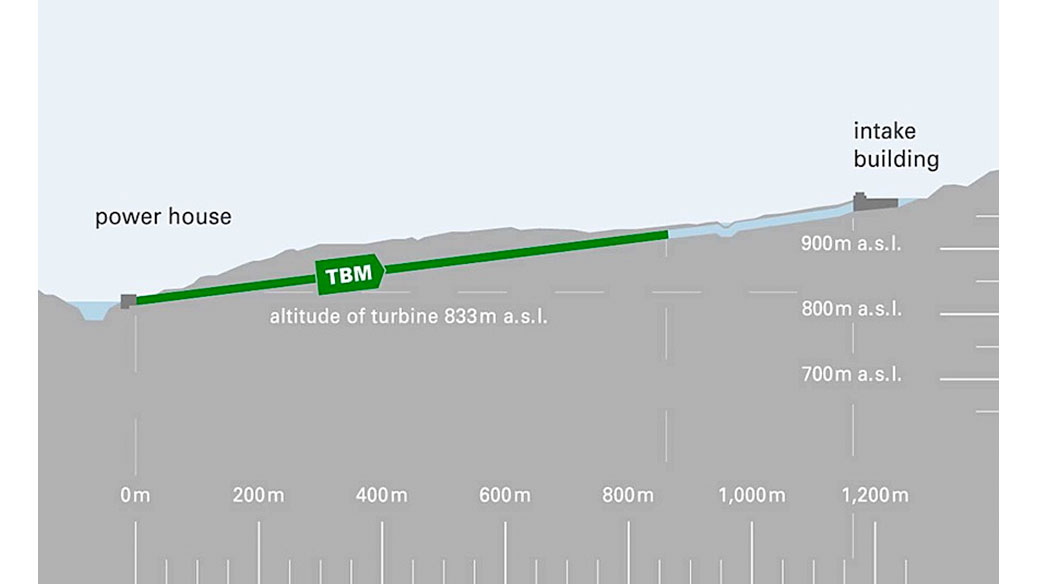

4.3. AVN, Hinca de Tubería para una central hidroeléctrica pequeña, Zillertal, Austria

Un total de 2.800 pequeñas centrales hidroeléctricas proporcionan electricidad a 1,7 millones de hogares en Austria, lo que representa un 9% de la demanda eléctrica del país. El Maerzenbach, en la región del Valle del Ziller, albergará una planta hidroeléctrica más. Con un desnivel de 144m, se espera una producción de 1.7MW. Debido a las estrictas regulaciones ambientales, el túnel de presión sólo puede ser construido utilizando la tecnología de túneles mecanizada. Para ejecutar el túnel de 863 m cuesta arriba, el contratista eligió una AVN1600 con acceso a la rueda de corte.

Instalación en obra y puesta en marcha de la máquina de hinca de tubería en donde se ubicará la futura casa de máquinas. / Solución especial de transporte para los equipos y tuberías de hormigón a la obra.

Las obras de construcción se iniciaron en julio de 2008 y se terminaron solamente seis meses después. Entre el punto de inicio del túnel y el final, existe un desnivel de 90 metros y un recubrimiento de hasta 80 metros. La AVN1600TB comenzó el túnel en mismo lugar en el que se edificará el edificio que alojara la turbina de la central hidroeléctrica. La máquina excavó a través de roca con formaciones de cuarzo altamente abrasivo, acuíferos fisurados y cavernosos.

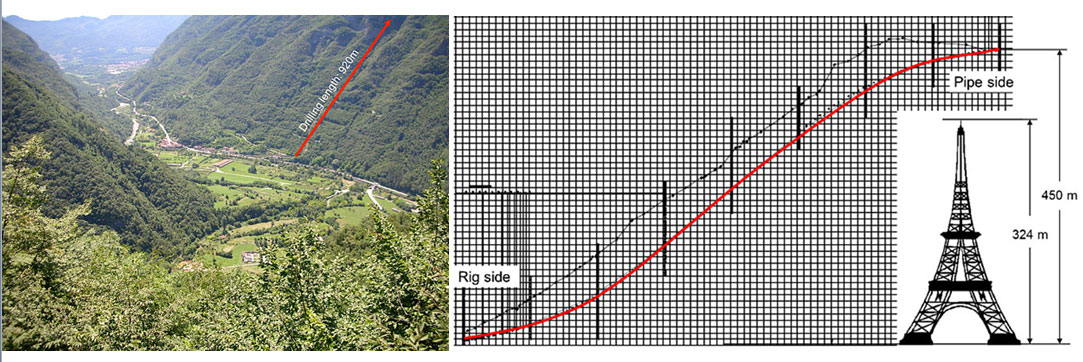

4.4 PHD Valdastico, Hidroeléctrica Val d`Astico, Italia.

En la provincia norteña italiana de Vicenza, se inició un nuevo proyecto de energías renovables. Se instaló una tubería con una longitud de 920m que forma parte de un proyecto hidroeléctrico. El objetivo era utilizar el agua mezclada de la meseta de Asiago y el Valle del Astico para alimentar una turbina y generar electricidad.

Vista del Valle de Astico con el punto de partida de la PHD hacia arriba / Vista del trazado de la perforación, récord mundial en perforación hacia arriba.

5. Conclusiones

La disponibilidad y el uso de tecnologías de excavación mecanizada han abierto nuevas vías para la ejecución proyectos hidroeléctricos. En cuanto a las centrales hidroeléctricas pequeñas y medianas, existen diferentes alternativas de excavación mecanizada de túneles y diferentes tipos de revestimiento pudiendo elegir entre ellos la solución adecuada para un proyecto específico. Un mayor desarrollo y la adaptación a las condiciones específicas del proyecto es esencial para optimizar el uso del alto potencial de las energías renovables. Estas tecnologías de túneles, finalmente serán capaces de proporcionar una alternativa mecanizada y ecológica a los métodos de perforación y voladura aplicados hoy en algunas de complejas estructuras subterráneas necesarias para los desarrollos hidroeléctricos.

Tomando en cuenta que las posibles ubicaciones de las grandes centrales hidroeléctricas son conocidas y utilizadas ya, todavía existe un gran potencial sin explotar para centrales hidroeléctricas pequeñas y medianas, especialmente en América del Sur y Asia, así como en Europa, donde se explota sólo la mitad del potencial. En 2010, 21.800 pequeñas centrales hidroeléctricas estaban en los 27 países de la UE con una capacidad total instalada de más de 13.000 MW, produciendo 41.000 GWh de electricidad al año. Para elevar estas cifras y aumentar la participación de las pequeñas centrales hidroeléctricas en el mix energético, pequeños proyectos hidroeléctricos tienen que ser diseñados con el fin de cumplir con los requisitos ambientales locales para así aprovechar el potencial aun existente (8).

Referencias

- (1) Platform Water Management in the Alps, 2011, Situation report on hydropower generation in the Alpine region focusing on small hydropower, Alpine Convention

- (2) J. Giesecke, S. Heimerl, E. Mosonyi, 2014, Wasserkraftanlagen, Springer Verlag: p. 110, 127

- (3) Y. Chen, R. Hardman, Cleantech magazine, Canada, http://www.cleantechinvestor.com/portal/renewable-energy/1777-the-run-of-river-energy-sector.html

- (4) ‘Double Power’ Project, Switzerland, 2015, http://www.doppelpower.ch/projekt/beschreibung/

- (5) Brockway, J. 1983. Incline / Decline Boring With Tunnel Boring Machines, Rapid Excavation an And Tunneling Conference Proceedings, p743-760

- (6) Burger, W. 2012. Mechanized excavation for Hydropower Projects, Montreal TAC 2012

- (7) A.Vigl, R. Gerstner. 2009. Grouting in pressure tunnel construction, Geomechanics and Tunnelling 2 (2009), no. 5

- (8) ESHA – European Small Hydropower Association, 2009-2012, Small Hydropower Roadmap for EU-27