Optimización del mantenimiento y la explotación de estructuras subterráneas con la ayuda de gemelos digitales

Veronika Petschen, Amberg Engineering SA

Jean-Pierre Huerzeler, Amberg Engineering SA

Philipp Dohmen, Amberg Group SA

Traducido y adaptado por Eduardo Velasco (Amberg Infraestructuras S.A.) del artículo presentado por los autores al Congreso Internacional AFTES 2021

08/10/2021La creciente movilidad de las personas y la continua urbanización son los principales factores que incrementan cada día la importancia de las infraestructuras de transporte subterráneo. Estas estructuras son parte integrante de las redes de transporte. El cierre de estas redes para su mantenimiento es muy costoso y perturba intensamente a sus usuarios. Por lo tanto, minimizar los tiempos de cierre y los costes de mantenimiento y explotación, supone grandes beneficios a la sociedad y debe tenerse en cuenta a la hora de planificar los trabajos.

Gracias a los recientes avances tecnológicos, cada vez hay más herramientas digitales para optimizar los procesos. Amberg Group ofrece la aplicación de muchas de estas herramientas a lo largo del ciclo de vida de las infraestructuras subterráneas. En particular, se ha desarrollado un software interno que trabaja con inteligencia artificial para automatizar la identificación de los daños con el fin de optimizar las inspecciones. Este software puede conectarse a un gemelo digital que contiene toda la información sobre la infraestructura. Las nubes de puntos y la información procedente de diversos sensores también pueden integrarse en este modelo BIM con la ayuda de un GIS. Además, se pueden interconectar varios modelos.

Este artículo presenta las ventajas de estas nuevas herramientas en cuanto a la optimización del mantenimiento, la explotación, y cómo esto facilita la planificación de las intervenciones dentro del presupuesto y el 'just in time'.

1.- Introducción

La mayor parte de las infraestructuras subterráneas existentes, especialmente los túneles, ya no son considerados como independientes, sino formando parte de sistemas de transporte. El mantenimiento y desarrollo de estos sistemas, habitualmente, es muy costoso, lo que hace necesario optimizar los procesos empleados.

1.1.- Tendencias sociales

La evolución demográfica provoca el aumento de la urbanización y los sistemas de transporte tienen que adaptarse a las necesidades cambiantes de las ciudades. Estas son cada vez mayores, con limitaciones de espacio y necesidad de movilidad rápida y eficiente. Desafíos adicionales son los cambios en los modos de transporte, la movilidad inteligente y los problemas relacionados con las grandes cantidades de información generadas, cuyo análisis ofrece oportunidades para mejorar el rendimiento, la seguridad, ahorrar energía y mejorar el servicio.

En este panorama, los túneles hacen las ciudades más accesibles y mejoran la calidad de vida de la sociedad. Las nuevas exigencias medioambientales obligan a las autoridades a optimizar las infraestructuras de transporte para reducir las emisiones de CO2.

Además, la conducción de los vehículos está cambiando. Actualmente, los conductores reciben ayuda para realizar sus tareas de conducción; pero con el tiempo los sistemas integrados en los coches tomarán el relevo. Esta evolución llevará a sistemas/redes de carreteras inteligentes. Para que los vehículos de autoconducción funcionen, los objetos cercanos tendrán que compartir y los túneles tendrán que estar equipados con GPS y sistemas de comunicación, para que puedan comunicarse con los coches.

Reducir o incluso eliminar las interrupciones al servicio se convertirá en la norma. El efecto del cierre de un túnel se deja sentir en una zona cada vez más amplia, afectando a menudo a toda una región. El impacto que los grandes proyectos de infraestructuras, sobre todo en las ciudades y en las principales vías de comunicación, tienen sobre la calidad de vida y la disponibilidad de las infraestructuras ya no será aceptable. Esto se aplica tanto a la construcción de nuevas infraestructuras, como a la gestión, el mantenimiento y la renovación de las existentes.

Estas premisas son esenciales para la planificación del mantenimiento y la operación de las estructuras. En este escenario, la digitalización es crucial para satisfacer las necesidades de la sociedad.

1.2.- Novedades técnicas en la construcción

La digitalización ha tomado un enorme impulso en los últimos años. Desde que los ordenadores potentes son accesibles a todo el mundo, el uso de software con cantidades muy elevadas de cálculos puede aplicarse en cualquier lugar. Tecnologías e inventos como la red 5G, el IoT, los diferentes desarrollos de software y los sistemas en la nube permiten trabajar con big data y el uso de la inteligencia artificial (IA). La posibilidad de aprovechar los nuevos activos digitales también se ha abierto para el sector de la construcción. En los siguientes capítulos se describen algunas de las opciones para hacer más rentable el mantenimiento y la explotación de las infraestructuras.

1.3.- Problemas típicos del mantenimiento y la explotación de túneles

Las siguientes dificultades se observan regularmente en relación con el funcionamiento y el mantenimiento de los túneles:

- Inconvenientes para el mantenimiento durante la operación

- Costes de cierre de túneles muy elevados

- Información de la infraestructura desaparecida o difícil de encontrar

- Problemas de gestión de datos, que implican dificultades de gestión de la infraestructura

- Gestión de los datos a largo plazo

- Geometría irregular de los túneles antiguos.

- Problemas de comunicación debido a lagunas de información o incompatibilidad del formato de los datos.

2.- Los procesos de mantenimiento

2.1.- Los procesos generales

A fin de mantener la seguridad de la explotación, así como la calidad del servicio y la seguridad estructural de los túneles, hay que poner en práctica conceptos que preserven en el tiempo el valor de la infraestructura, deseablemente, minimizando los costes.

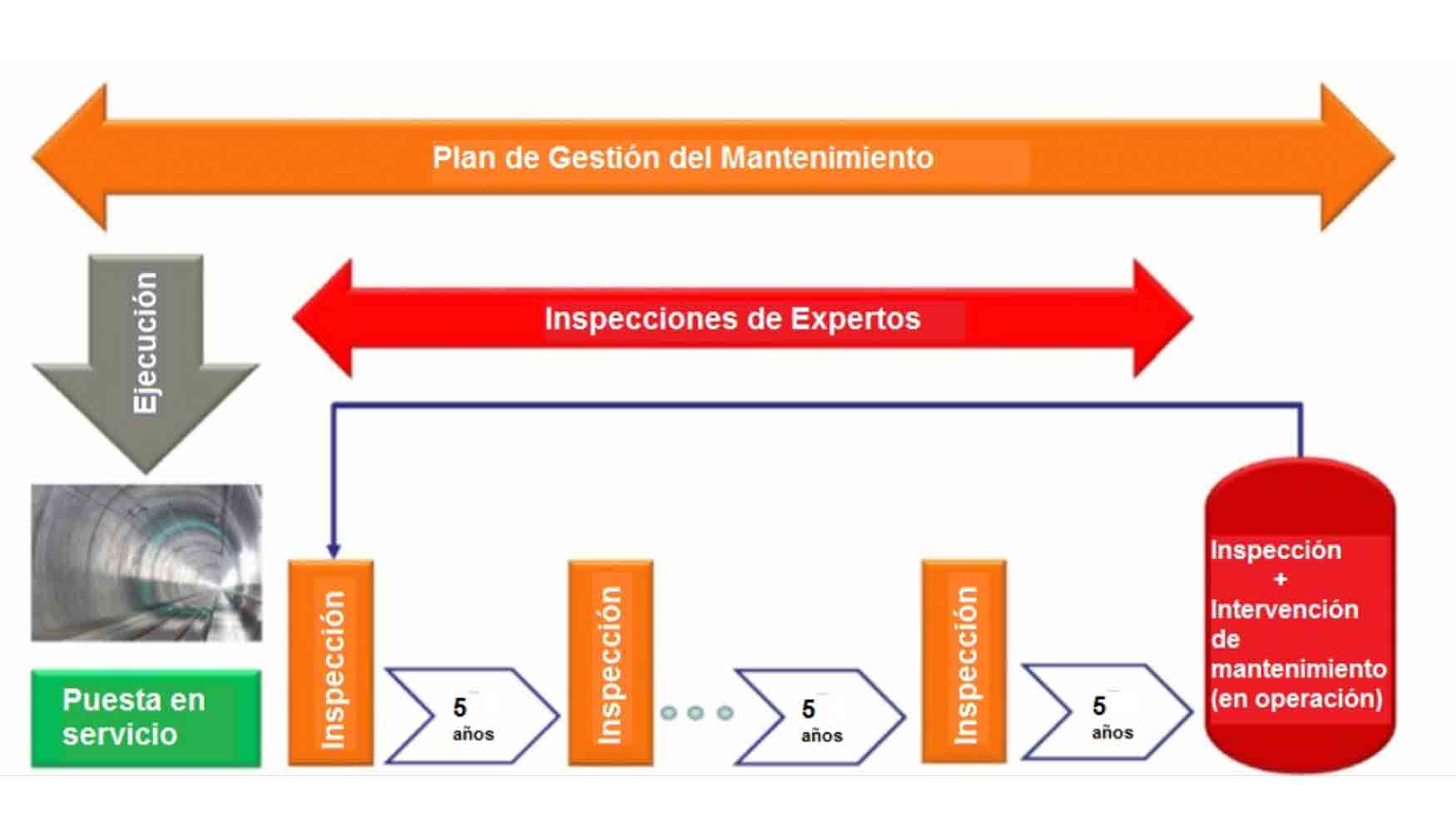

Las bases para preservar del valor de las obras son la supervisión y el mantenimiento regular. El esquema de estos conceptos se ilustra en la Figura 1.

Los procesos para preservar el valor de la infraestructura se dividen en medidas de inspección y medidas de intervención. Las primeras consisten en inspecciones, control visual y geométrico, pruebas de aptitud del servicio y ensayos de materiales. Las medidas de intervención son a su vez divididas en mantenimiento preventivo, saneamiento y medidas de renovación. Las medidas de intervención se definen apoyados en los resultados de las inspecciones.

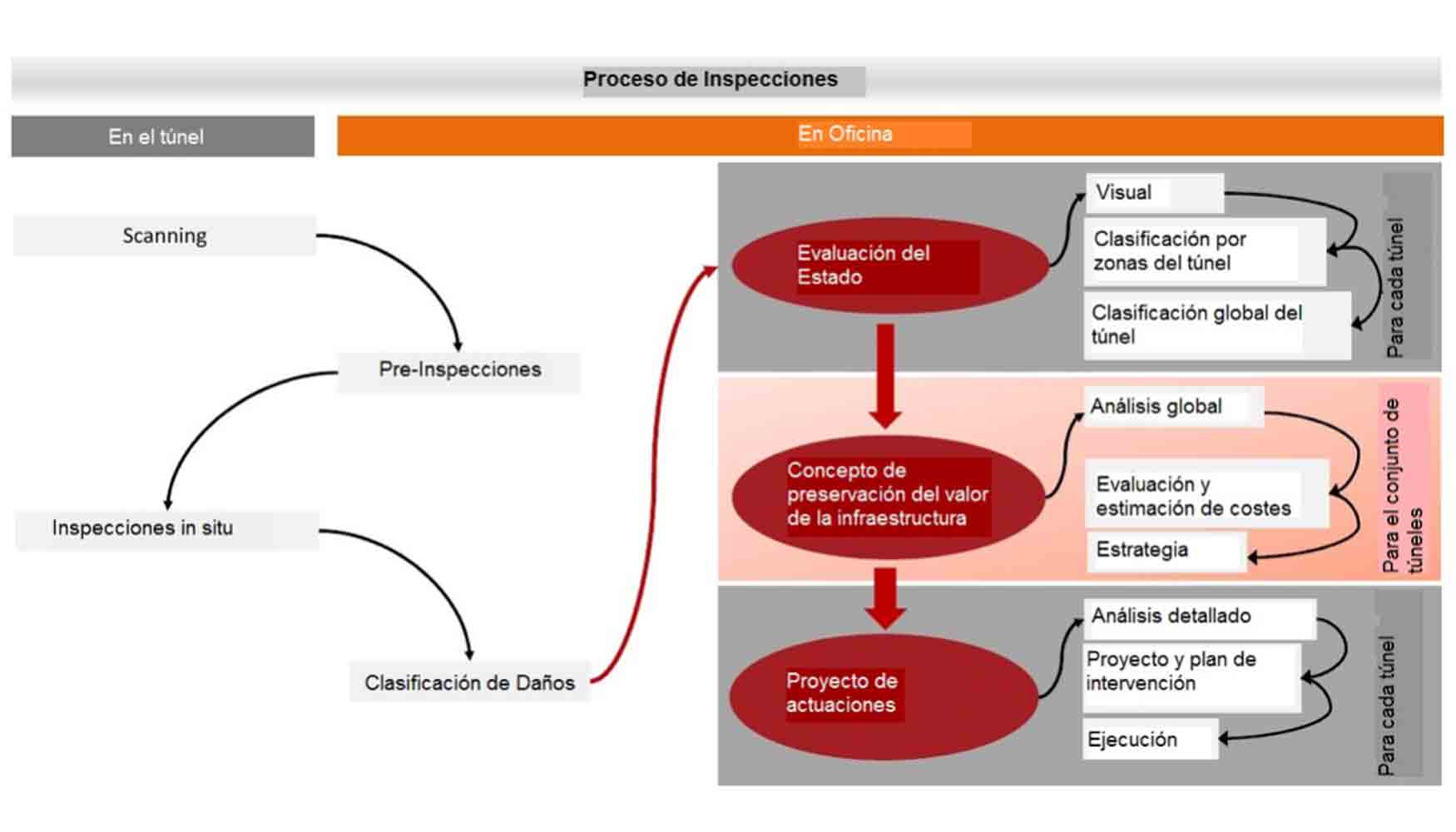

2.2.- Inspecciones

En la actualidad, Amberg comienza las inspecciones con un escaneo de la infraestructura. Con la ayuda de nubes de puntos, se materializa el modelo de la geometría interna del túnel. Se trata de una imagen en blanco y negro que sirve para definir informaciones y daños aparentes antes de hacer la visita in situ por parte de los ingenieros que harán el levantamiento del estado del túnel. Estas preinspecciones son muy importantes para acortar el tiempo de parada de la infraestructura. Las preinspecciones se pueden acelerar a su vez, mediante la utilización del software propio Amberg Cloud, como se describe en el punto 3.

A continuación, las inspecciones de los túneles se llevan a cabo principalmente de manera visual utilizando los datos de las preinspecciones y la documentación disponible.

Durante estas visitas de inspección, se registran imágenes y datos. Posteriormente, estos datos se integran en una base de datos, en parte en formato digital y, en parte todavía, en papel. Estos datos sirven posteriormente, bien para realizar una inspección más exhaustiva a intervalos regulares, o bien para activar otras inspecciones y mediciones de auscultación. También sirven para definir las actividades de mantenimiento y rehabilitación que es necesario acometer con mayor urgencia. El estudio de los datos para una evaluación global del estado, la progresión de los daños en el tiempo, el mantenimiento, etc., sólo se lleva a cabo digitalmente de forma parcial.

Para gestionar la infraestructura, el responsable de necesita respuestas rápidas, deseablemente en tiempo real, a las siguientes cuestiones:

- ¿Cuál es el estado de mi infraestructura?

- ¿Qué tipos de daños hay?

- ¿Existe una amenaza para la seguridad estructural y operativa?

- ¿Cuánto dinero hay que presupuestar para el mantenimiento?

Para obtener respuestas a estas preguntas, los propietarios de los túneles llevan a cabo inspecciones sistemáticas. Estas inspecciones normalmente consiguen mantener contenidos los costes totales. A esto ayuda la identificación de las zonas críticas en una fase temprana y el acometer los trabajos de renovación cuando los daños aún no son críticos.

Además del hecho de que la digitalización está impulsando el desarrollo de estándares aceptados por todos los involucrados, en sí misma supone una aceleración significativa en la ejecución de la inspección y de la determinación de las actuaciones necesarias. Por ejemplo, los datos de la inspección pueden emplearse para la ejecución del proyecto de mantenimiento, pasando a formar parte del modelo 'as built'. Posteriormente, puede servir de base para otras herramientas de gestión de la inspección y el mantenimiento.

En primer lugar, los datos de la imagen procedentes del escáner son analizados automáticamente por el software Amberg Cloud (véase el capítulo 3) mediante herramientas de reconocimiento de imágenes y objetos. Esto acelera el proceso de preinspección, ya que reconoce semiautomáticamente la mayoría de los defectos. Gracias a su capacidad de aprendizaje neuronal, a medida que el sistema se utiliza, detecta más incidencias con mayor precisión y las marca sobre la imagen escaneada. Aunque estos marcajes deben ser comprobados y corregidos en caso necesario, esto supone mucho menos trabajo que dibujar todos los defectos manualmente. Se espera que cuanto más se utilice esta herramienta, más aprenderá el sistema y serán necesarias menos correcciones manuales.

A continuación, ya con los documentos de preinspección como base, cada inspección posterior puede llevarse a cabo más rápidamente, ya que hay que registrar in situ menos daños nuevos. Los datos de las inspecciones pueden almacenarse en la nube y seguirse en tiempo real.

Sin embargo, las sinergias de los distintos daños son bastante complejas. Un mismo fenómeno puede tener una relevancia diferente según:

- Geología.

- Materiales de construcción.

- Posición geométrica en la sección del túnel.

- Antigüedad de los daños y alcance de estos.

Aunque la combinación de la mayoría de estos factores con los tipos de daños puede programarse en un software para ayudar a la toma de decisiones, todavía sigue siendo necesario el control humano; por ejemplo, en el caso de alta complejidad de la geología o si hay falta de información.

No obstante, muchos pasos pueden ser automatizados, digitalizados, apoyados, optimizados y, en última instancia, acelerados por la IA. Este tipo de evaluación de la captura, el procesamiento y el análisis de datos es un paso necesario para integrar el trabajo de mantenimiento de túneles en el mundo BIM. Esto será cada vez más común en el futuro de la construcción subterránea.

La evaluación del estado final la llevan a cabo ingenieros experimentados, pero es siempre subjetiva. La digitalización y el uso de la inteligencia artificial están impulsando al sector a desarrollar un número cada vez mayor de estándares que faciliten, agilicen y unifiquen la evaluación de los distintos fenómenos y reduzcan la subjetividad. Este desarrollo es ya un factor importante para mejorar la comunicación entre los distintos actores de todo el proceso de mantenimiento.

3.- Inteligencia artificial para acelerar las inspecciones de las obras subterráneas

3.1.- Amberg Inspection Cloud

Amberg Inspection Cloud es una nueva plataforma Web especializada en las inspecciones de túneles.

Esta herramienta hace posible un proceso completo para la inspección de sistemas de túneles, desde la recogida de datos hasta el análisis automatizado de los mismos y la integración en un sistema de planificación compatible con BIM.

La tecnología principal es un nuevo sistema multisensor que recoge datos de alta resolución y georreferenciados sobre la geometría, la superficie del túnel y la humedad de la pared del túnel en una sola medición. Un escáner de alta velocidad registra los paramentos del túnel utilizando varios láseres de diferentes longitudes de onda.

El láser proporciona imágenes fotorrealistas en 2D que también muestran pequeños objetos o grietas de menos de un milímetro. El sistema es seguro para las personas y funciona independientemente de las condiciones de iluminación. Además, una unidad de medición multiespectral adicional detecta la presencia de agua en el paramento.

En el futuro, podrán realizarse servicios de inspección basados en el sistema multisensor como un proceso objetivo totalmente integrado. El nuevo software podrá utilizar la inteligencia artificial para la detección semiautomática de defectos, lo que permitirá aumentar la productividad de la siguiente manera:

- Catálogos específicos de daños del cliente que contienen todas las definiciones de los tipos de observación.

- Interfaz abierta para todo tipo de imágenes de fondo (por ejemplo, a partir de un escáner láser, de un tren de inspección, de un robot no tripulado…).

- Informes detallados y dinámicos en la nube.

- Clasificación de túneles y sistemas de túneles para una gestión eficaz de las infraestructuras.

- Utilizar la IA para un proceso de inspección semiautomatizado que aumentará la productividad en un 60%.

3.2.- Optimización del flujo de trabajo con inteligencia artificial

Amberg Cloud está abierto a datos provenientes de diferentes fuentes y métodos de medición. Siempre y cuando los datos de entrada sean de buena calidad y las imágenes de alta resolución, el método de reconocimiento no es limitante.

Un aspecto importante del uso de las nuevas tecnologías es que parte de la documentación de inspección puede generarse directamente a partir de la captura de datos. Los datos serán accesibles en una nube para cualquier persona con autorización, de modo que el propietario del túnel pueda ver los resultados de la inspección en tiempo real.

El flujo de trabajo básico es el mismo ya descrito en el capítulo 2. El objetivo principal es hacer que todo el proceso de inspección sea más fácil y automatizado y, por lo tanto, menos lento y costoso.

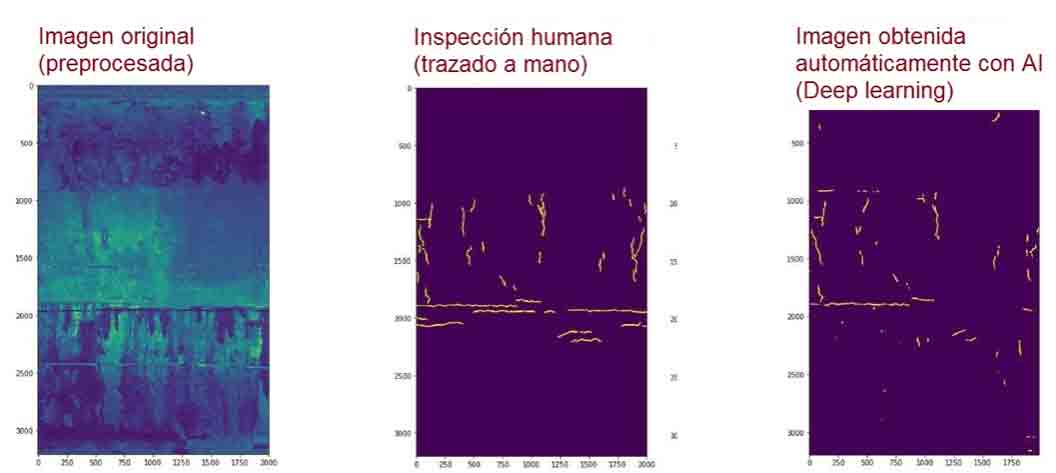

Nos centramos en el tratamiento y el análisis de los datos en sí. Existen muchas formas de recopilar datos de manera eficiente de forma automática o semiautomática, pero la inspección y la delineación de los daños en sí siempre ha sido una tarea manual tediosa y que requiere mucho tiempo.

La optimización del flujo de trabajo puede realizarse en dos etapas. El primer paso es ayudar a los usuarios a dibujar manualmente resaltando las zonas con una alta probabilidad de daños. De este modo, los usuarios no tienen que ver todo el túnel en detalle y pueden concentrarse sólo en las zonas problemáticas.

El segundo paso es un trazado automático de las irregularidades (véase la figura 3). Esto significa que los daños inspeccionados son localizados y dibujados de forma automática. Los usuarios pueden así realizar una rápida comprobación visual. Se espera que este segundo nivel de optimización del flujo de trabajo ahorre ¾ del tiempo de procesamiento de los datos de inspección.

En los dos pasos mencionados anteriormente, se utiliza la IA (red neuronal profunda) para la detección de daños y el dibujo automático. La red neuronal profunda será formada a partir de la inspección manual de túneles de una organización individual o por la comunidad (todos los usuarios de la plataforma).

La geometría de la bóveda y las imágenes de alta resolución se descargan en la nube. Una red neuronal preconfigurada puede detectar automáticamente la probabilidad de daños en cada zona y dibujar un mapa de colores de la probabilidad de daños. Un operador experimentado sólo analizará las zonas resaltadas y dibujará los daños exactos del túnel. En los proyectos de mayor envergadura, varios operarios pueden trabajar de forma independiente sin necesidad de transferir y sincronizar los datos, reduciendo sensiblemente el tiempo requerido.

Una vez completado el dibujo, se puede acceder al análisis directamente en Amberg Inspection Cloud. Esto incluye la comparación del estado del túnel a lo largo de los años, la visualización de los daños a lo largo del túnel y la exportación en formato DXF.

El dibujo automático de los daños acaba de ser introducido y con esta herramienta, el ingeniero de inspección sólo los debe comprobar y realizar pequeños cambios si es necesario. Esto ahorra mucho tiempo en comparación con el dibujo manual.

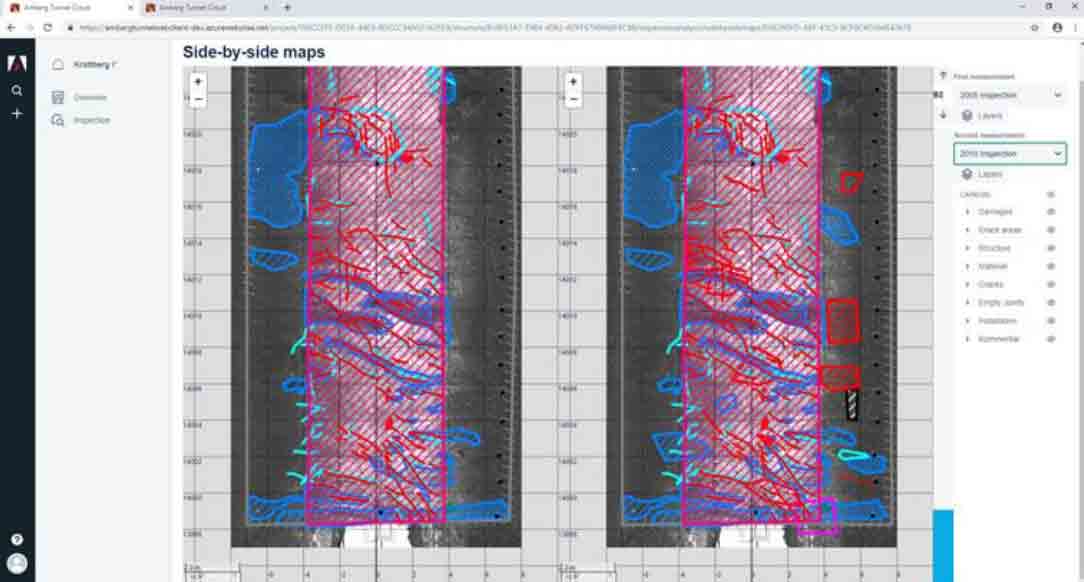

La función de comparación de las sucesivas inspecciones permite evaluar la evolución de los daños (Figura 4) y es posible superponer los resultados de diferentes inspecciones. El desarrollo de los daños en el tiempo es un factor importante en la evaluación del estado del túnel.

Por último, la preparación de los datos para la siguiente inspección se realiza automáticamente en la nube a partir de la inspección anterior, lo que acelera el proceso de preparación.

Figura 4.- Comparación de la evolución de los daños entre dos inspecciones con cinco años de diferencia.

4.- Gemelo digital e integración BIM, Modelo geológico y GIS

4.1.- Creación de un gemelo digital 'RetroBIM'

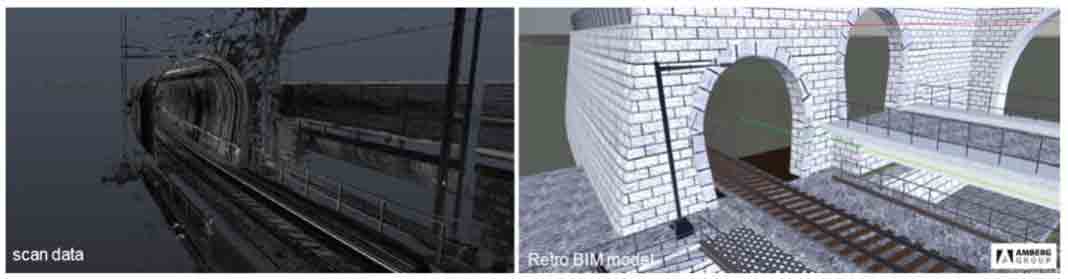

Un gemelo digital es una réplica virtual de un objeto o proceso real, que refleja sus características y funcionamiento. La integración de los atributos en las representaciones virtuales permite el análisis, la simulación y la optimización de la geometría o los procesos. En la construcción, el término RetroBIM se aplica al modelo BIM o gemelo digital de una estructura existente. Este modelo debe ser verificado geométricamente y contener información adecuada sobre la infraestructura.

Los modelos BIM están diseñados para apoyar la fase operativa o de mantenimiento de un proyecto.

El proceso RetroBIM comienza con la recopilación de información y datos básicos para la modelización de la infraestructura. En general, de una estructura antigua, a menudo sólo existen datos analógicos como los planos. Las estructuras construidas más recientemente se documentan mediante una mezcla de datos analógicos y digitales. En caso de que falten datos digitales, la geometría de la construcción se estudia con escáneres láser, que proporcionan información muy precisa.

Dependiendo del tipo de infraestructura, el estudio puede llevarse a cabo mediante estaciones láser fijas o mediante sistemas móviles como locomotoras, pequeños robots teledirigidos, coches o vehículos de medición empujados manualmente. Debido a la longitud y la complejidad logística de un estudio con escáner, estos sistemas dinámicos son casi imprescindibles para los túneles de carretera y ferroviarios.

Las principales limitaciones técnicas de los estudios con escáner son las sombras en las nubes de puntos generadas. El propio estudio láser también genera ruido en forma de puntos inexactos. Por estas razones, es muy importante procesar la nube de puntos correctamente.

Los datos se procesan de forma semi-automática mediante un software especial (por ejemplo, Cyclone o ClearEdge). En primer lugar, se importan los archivos de nubes de puntos y se utiliza un filtro de ruido para eliminar los puntos no deseados e inexactos. Si están disponibles, los perfiles del túnel se importan como un archivo.dxf desde AutoCAD. Si no se dispone de información geométrica previa, se puede crear una con las herramientas de software disponibles. Una vez creados los perfiles, se reconoce con el software la forma de la bóveda y también se pueden aislar los otros objetos del túnel.

Aunque el proceso ya esté automatizado en cierta medida, es necesario un cierto control de calidad manual. Por lo general, esto puede hacerse en poco tiempo.

En el siguiente paso, los puntos de la bóveda se utilizan para crear una malla que puede exportarse como archivo DWG o IFC. Esta malla poligonal contiene detalles de los picos de roca o imperfecciones en el modelo de la bóveda.

La siguiente etapa del proceso de digitalización consiste en generar la geometría de los elementos de la estructura a partir de la nube de puntos. Las nubes de puntos de la bóveda y los objetos se exportan al software de modelización 3D Rhinoceros. A continuación, utilizando el plug-in Grasshopper de Visual Scripting, la bóveda se divide en secciones regulares. El script programado en lenguaje Python crea líneas y curvas con la forma de la sección del túnel correspondiente.

Este proceso da como resultado una polilínea que identifica la forma de la bóveda y los diferentes elementos, carriles, traviesas o calzada. Aquí es donde residen las mayores restricciones del nuevo proceso. En los casos en los que no se puede confiar en los planos antiguos, los medios para determinar el grosor real de los elementos detrás de la superficie son el muestreo, o los métodos no destructivos, y la inspección in situ.

Hay dos formas más de simplificar este problema. En la primera, la información puede obtenerse de los planos originales o de los sondeos. Las estructuras ocultas del túnel pueden reconstruirse in situ mediante una mezcla de información teórica y un estudio láser. La segunda opción es modelar sólo las superficies visibles como geometrías sin el espesor. Las tuberías, los cables, los pozos y los objetos ocultos no se incluyen en el modelo.

Sea cual sea el enfoque adoptado, si el túnel tiene nichos o estructuras laterales, la forma de la bóveda debe ajustarse manualmente y su geometría debe añadirse al modelo en caso de que no se aprecie fácilmente en los estudios láser dinámicos.

A continuación, se pueden incluir en la nube de puntos otros objetos del túnel. Si el objeto sólo aparece una vez, simplemente se puede modelar manualmente con la posición y el tamaño correctos. Sin embargo, si los objetos o sistemas como cables, tuberías, raíles, traviesas, etc. se extienden a lo largo de todo el túnel, pueden crearse automáticamente con scripts en Grasshopper o Python.

Una vez que cada elemento del túnel está correctamente definido, el plugin VisualArq se utiliza para proporcionar a los objetos la información relevante del proyecto a través de scripts. Esto incluye el nombre, el tipo de objeto, el material, el kilometraje, etc.

En un último paso, el modelo puede exportarse como archivo IFC para coordinar el proyecto con el cliente y las partes interesadas.

El modelado BIM 3D de una infraestructura existente es sólo el punto de partida, pero ya es una sólida fuente de información, que incluye importantes metadatos como imágenes en escala de grises, sección libre disponible, documentación fotográfica, datos de medición e inspección, etc.

4.2.- Modelo geológico

Toda estructura subterránea está estrechamente relacionada con el terreno en que se encuentra y se diseña en función de sus características. La identificación del subsuelo desempeña un papel fundamental en el diseño del proyecto y el dimensionamiento de la estructura, y requiere una descripción lo más precisa posible. Dado que esta descripción se basa en exploraciones puntuales directas (sondeos) o indirectas (sísmica) siempre está sujeta a incertidumbres.

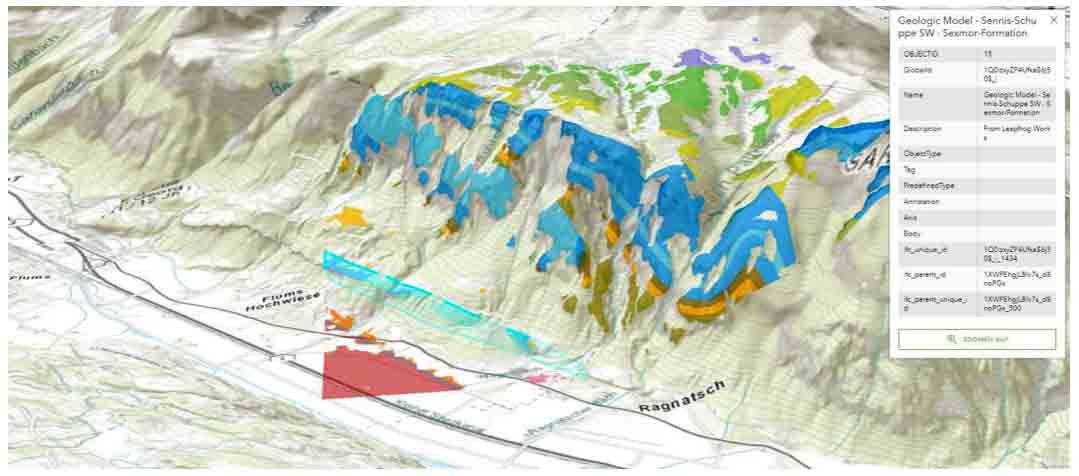

Para que el modelo sea compatible con BIM y pueda seguir utilizándose de forma interdisciplinar, debe representar el espacio de forma digital. Durante el ciclo de vida de la infraestructura, se parte del modelo de ejecución, inicialmente sencillo de construir, y se crea un modelo de coordinación dinámico que obtiene continuamente datos e información a medida que progresa la construcción. En el modelo de coordinación, la información geológica, hidrogeológica y geotécnica se añade a la información del proyecto en forma de geometría georreferenciada, atributos o documentación (fotos, planos, tablas, informes, etc.).

Hoy en día se utilizan soluciones parciales. El modelo de coordinación geológica se crea y se mantiene, por ejemplo, con Leapfrog Works, los datos GIS se recogen con ArcGIS Pro y los datos BIM se crean con Civil, Revit, Infraworks u otros softwares. Los datos GIS y geología 3D se comparten para su visualización georreferenciada en ArcGIS Online. De momento, este procedimiento sigue siendo laborioso, ya que se realiza manualmente cada vez que se modifican los datos. Asimismo, el modelo de coordinación en los GIS es sólo unidireccional, ya que los datos no pueden ser consultados por el software especializado para su posterior procesamiento.

El acuerdo con los fabricantes de software sobre formatos internacionales de intercambio de datos, como el Open Mining File (omf) o el Industry Base Classes (IFC), permite que este espacio digital equivalga a un espacio común de proyecto (CDE - Common Data Environment) y permite un rápido intercambio de información entre todos los participantes del proyecto.

4.3.- Implementación GIS

El GIS representa principalmente la geometría y sus atributos en un contexto global para tener en cuenta las condiciones geométricas y relacionarlas entre sí a gran escala. Para este objetivo, las estructuras lineales se integran en un sistema de referencia geodésico a gran escala (CRS - Coordinate Reference System), que consiste principalmente en líneas; incluyendo curvas matemáticas teniendo en cuenta la curvatura de la tierra.

El GIS se utiliza a lo largo de todo el ciclo del proyecto de construcción como 'recolector' de datos de las distintas fases del proyecto. Los datos del GIS están disponibles en todo momento para el análisis estadístico, la creación de mapas o storymaps, el intercambio con otros participantes en el proyecto a través de ArcGis Online o para su posterior procesamiento en otras aplicaciones no GIS.

Para colocar los modelos BIM en una plataforma GIS, es esencial georreferenciar cada elemento.

La adquisición de datos, la digitalización y la georreferenciación de los datos existentes es un reto fundamental en un proyecto. Los datos incorrectamente georreferenciados o no georreferenciados conducen a errores o lagunas de datos e interpretación en el modelo.

Para transferir los datos de la estructura a un contexto localizado, hay que tener en cuenta el Sistema de Coordenadas Geodésicas (gCRS) que se ha empleado y sus distorsiones, que deben ser tratadas en consecuencia. En el modelado BIM y en el formato de datos IFC, el gCRS es un importante elemento de metadatos del modelo, que se incorpora y mantiene a lo largo del proyecto.

Aunque IFC4 es compatible con gCRS al ofrecer la posibilidad de hacer referencia a un identificador de base de datos del European Petroleum Survey Group (EPSG), no puede manejar gCRS personalizados definidos para grandes proyectos de infraestructura. Las deficiencias conocidas del esquema podrían solucionarse añadiendo una notación de Well-known text, abreviado como WKT al esquema IFC. Se trata de un formato estándar basado en texto que se utiliza para representar objetos geométricos basados en vectores de los sistemas de información geográfica (GIS), pero también información relacionada, como las referencias del sistema de coordenadas.

En el contexto de BIM y del formato de datos IFC, la definición de gCRS forma parte de los metadatos del modelo BIM.

4.4.- Integración BIM de los datos del GIS y del modelo geológico

En el caso de las redes de infraestructuras y estructuras subterráneas, la fusión de los modelos BIM y los modelos geológicos en un contexto localizado es esencial para obtener una visión global del sistema de transporte. Es imprescindible contar con un CDE compatible con la geología BIM-GIS-3D.

Hoy en día, es posible vincular una serie de informaciones y conectar los datos de forma global.

El modelo de datos que se utiliza normalmente para gestionar los datos en forma de gráfico se conoce como Resource Description Framework (RDF). RDF define una base de datos gráfica, un tipo de base de datos poco conocido hasta ahora. Estas bases de datos gráficas son la base de la Internet de las cosas (IoT) y otras herramientas de gestión de la información basadas en la web y en los datos.

Los datos no estructurados, cerrados o menos estructurados (PDF, XLS, CSV) se están convirtiendo gradualmente en datos bien estructurados (RDF, OWL).

En adelante nos serviremos de algunas propiedades incluidas en el concepto de RDF. Se puede utilizar para modelar cualquier cosa que pueda describirse a nivel conceptual, con o sin geometría.

Se puede adjuntar un historial a la información, de modo que en cada atributo se pueda ver no sólo el valor actual, sino también el anterior, quién lo ha cambiado y cuándo lo ha hecho, y quizá por qué. De esta manera, se pueden ver los cálculos obsoletos, porque siempre se puede rastrear las cosas hasta la fuente de información.

Al poder regular la gestión de los datos, también se puede diferenciar entre contenidos privados y públicos.

Las maneras en que se estructuran los datos ya son compatibles con la forma en que se reciben desde los sensores, los geodatos y los datos de los fabricantes en los estándares de la web, lo que permite un fácil acceso a la información en estas áreas relacionadas. Cuando el enlace se basa en los buenos estándares de la industria del W3C, SPARQL y otras formas de consulta existentes es posible acceder a los datos con programas informáticos no específicos.

Así, las herramientas digitales resultan mucho más ventajosas si se crean referencias y se vinculan los datos con otros.

5.- Valor añadido

Modelizar una infraestructura existente tiene muchas ventajas:

- Ahorra tiempo y dinero

- La información se puede encontrar de forma rápida

- Manejo eficaz de más información

- Única fuente centralizada de información durante la operación de la estructura

- Gestión optimizada del mantenimiento. Se optimiza la disponibilidad y la vida útil de los componentes

- Ahorro mediante operaciones de servicio específicas y rápidas

- Actuaciones durante la operación de la infraestructura

- Beneficios generales de BIM, como en otras fases del proyecto

6.- Ejemplo

6.1.- Generalidades

Amberg ha puesto en marcha varios proyectos piloto en los últimos años para poner a prueba su capacidad de crear gemelos digitales de túneles. Se realizaron pruebas con los programas informáticos mencionados en los capítulos anteriores, pero también con Dassault System. En este capítulo se presenta el proyecto piloto del túnel de Oelberg, de SBB (Ferrocarriles Federales Suizos) dirigido por Amberg.

El túnel de Oelberg, de vía única, forma parte del gran eje de transporte Basilea-Chiasso y tiene 2,5 km de longitud. Se modeló la mitad sur del túnel.

Se disponía de escaneos y documentación 'as built' de la obra ejecutada.

6.2.- Proyecto Retro-BIM túnel Oelberg, modelo geológico e implementación GIS

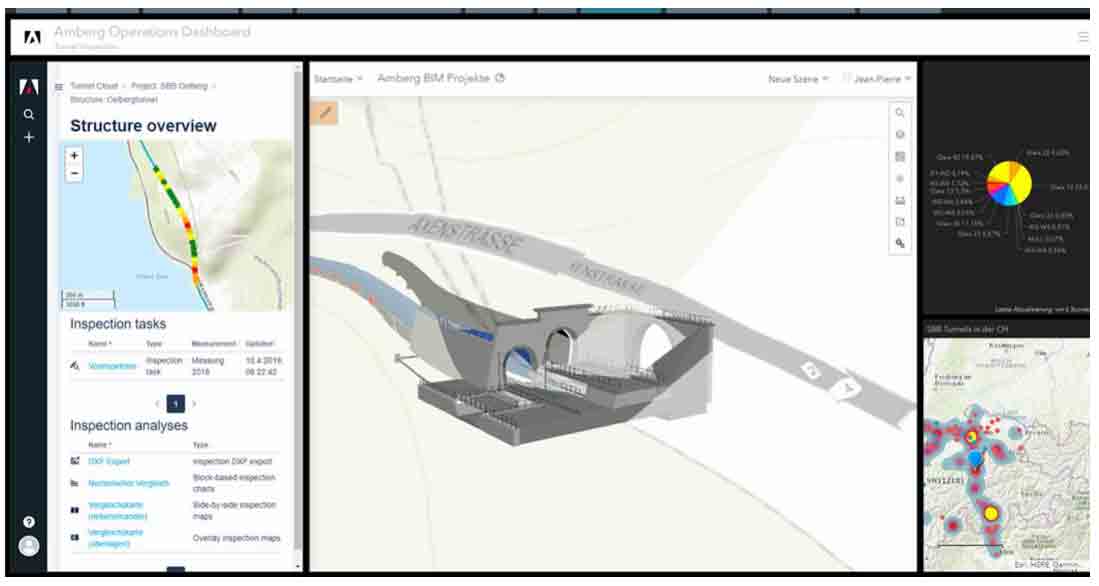

Con la ayuda del levantamiento del escáner, los planos de la obra ejecutada, y la información 'as built' (fotos, tablas.xls de la ubicación de las cámaras de registro, etc.) se creó un modelo BIM de la obra ejecutada según los pasos indicados en el capítulo 4.1 (ver Figura 6)

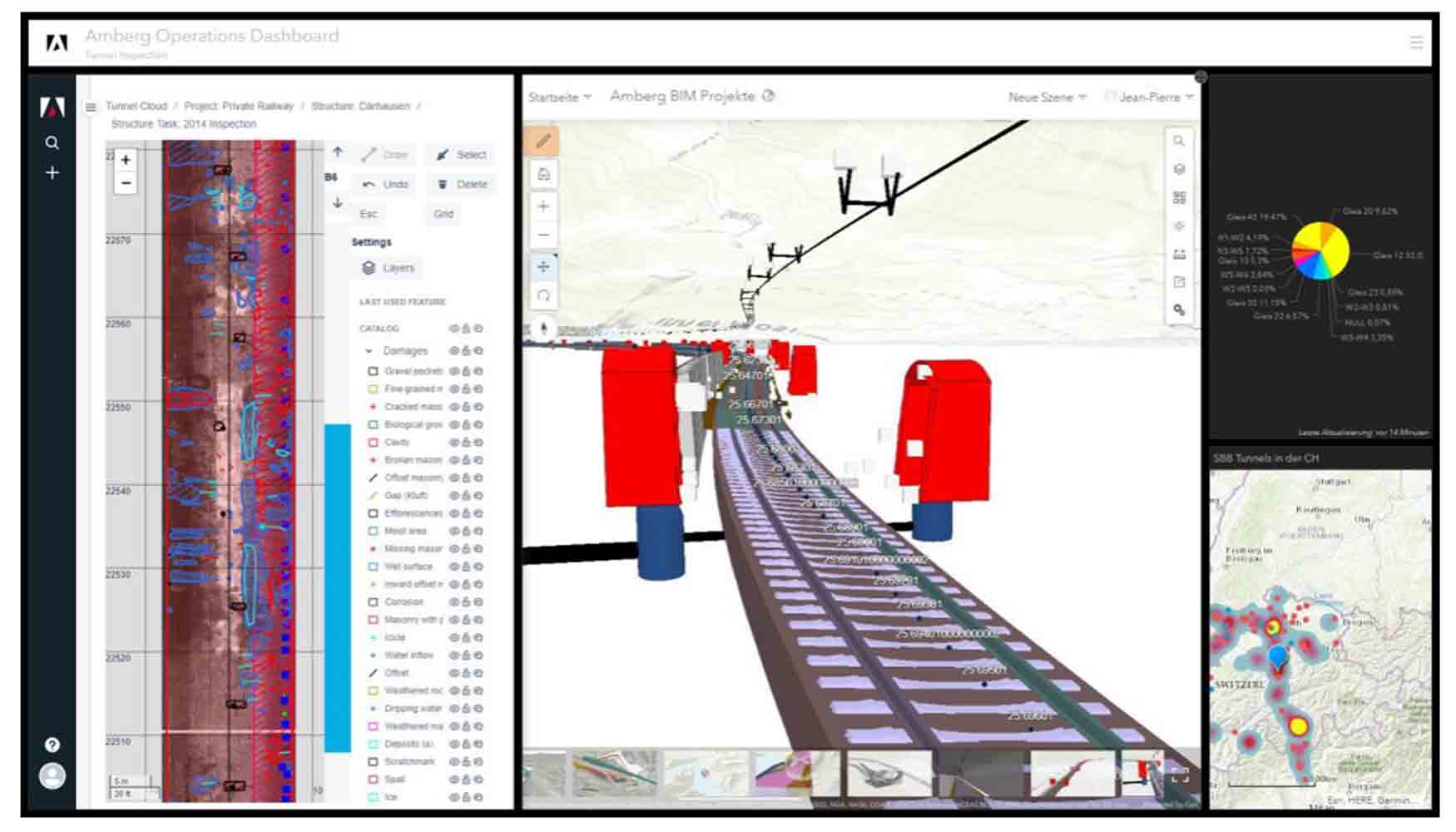

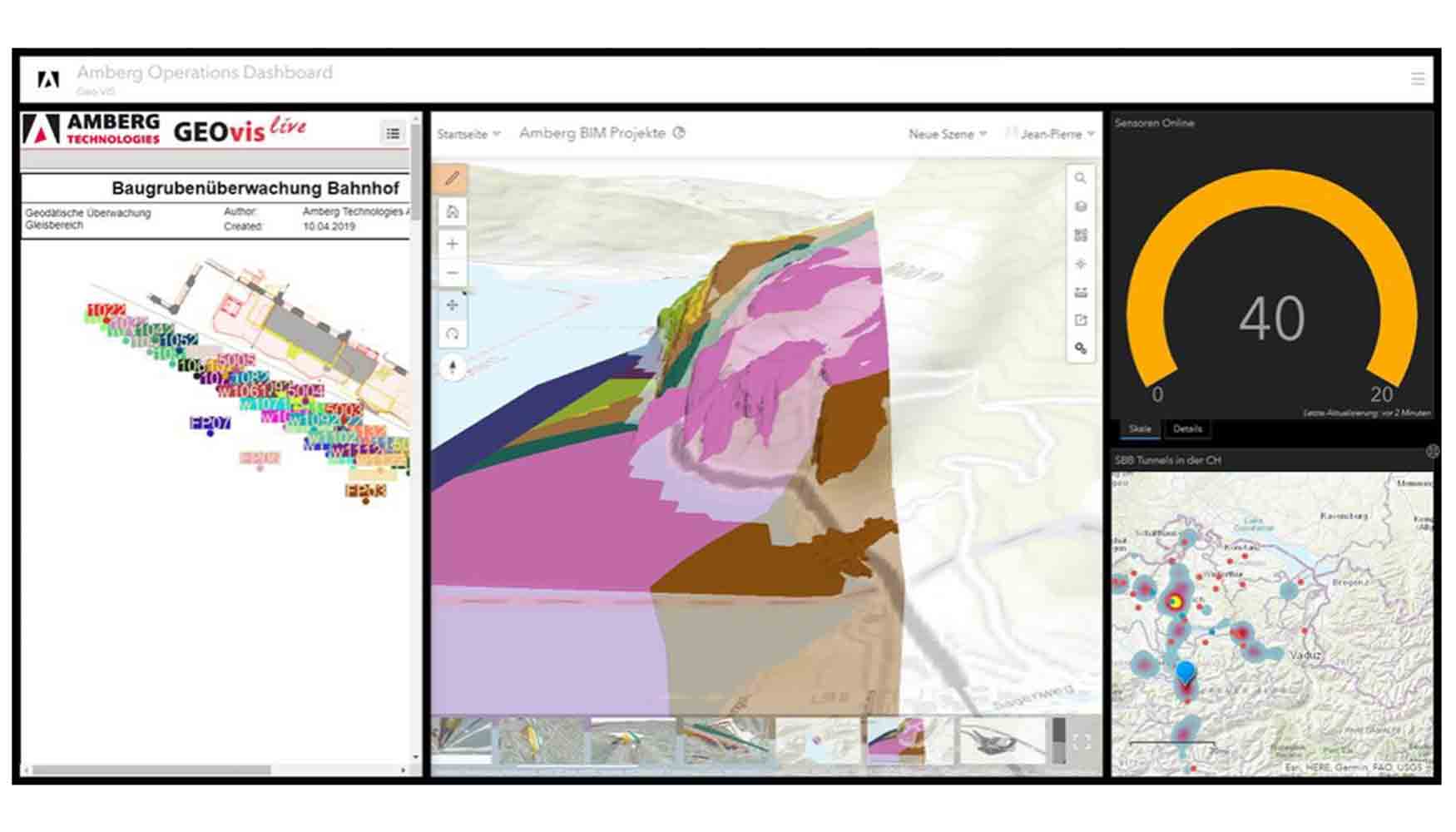

También se disponía de datos de inspecciones anteriores. Utilizando la plataforma ArcGIS Online, pudimos poner los datos de la inspección de Amberg Cloud y el modelo BIM del túnel uno al lado del otro (Figura 7).

En la mencionada figura se muestra una ventana con la vista general del túnel SBB y la ubicación del túnel visualizado. En la esquina superior derecha encontramos el tipo de sensores en línea en el sistema.

A continuación, en la Figura 8, se muestra en el centro el modelo geológico, a la izquierda la disposición de sensores en una zona del túnel, y en la esquina superior derecha la medida en tiempo real de uno de los sensores del sistema.

En la Figura 9, a la izquierda, podemos ver la visión global de los resultados de la inspección en Amberg Cloud. El túnel está dividido en zonas de 10 m. Cada zona está coloreada según la gravedad de los daños encontrados. Las zonas verdes están en excelente estado, las rojas son peligrosas y las amarillas muestran situaciones intermedias. En el centro se muestra el portal sur. Es posible ver todos los detalles e introducir los metadatos de estos elementos.

Dado que cada estructura tiene un gemelo digital, pueden integrarse en el GIS de la plataforma (en este caso ArcGIS Online) y consultarse en cuestión de segundos. De este modo, la visión completa de los datos y la búsqueda de información son visibles en la misma pantalla.

7.- Conclusión

Las ventajas de los modelos BIM se multiplican cuando aumenta el número de enlaces entre los datos. Además, el desarrollo de soluciones basadas en la nube y formularios de datos bien estructurados y abiertos es de suma importancia para aprovechar al máximo las posibilidades que se están generando en los últimos años.

Dado que Amberg presta servicios de preservación del valor en el tiempo de 450 km de túneles sólo en Suiza, nuestro interés y ambición es optimizar y desarrollar nuestros propios métodos de trabajo y de intercambio de los datos con las demás partes involucradas en el mantenimiento y explotación de la forma más eficaz posible.

Para la optimización del mantenimiento y la explotación de las estructuras subterráneas, la integración de los gemelos digitales con los geodatos y sistemas GIS vinculados a las soluciones en la nube, garantiza una disponibilidad de datos muy alta y satisfactoria.

Adicionalmente, el software Amberg Cloud y el proceso de datos con inteligencia artificial facilitan y aceleran el proceso de inspección. Finalmente, el reconocimiento del estado de la infraestructura también puede conectarse al sistema GIS. De esta forma, la combinación de estos activos contribuye a abrir una nueva dimensión de la calidad de los servicios de mantenimiento y la explotación.

Referencias

- O. Schneider & A. Prokopová, F. Modetta & V. Petschen, 2018, The use of artificial intelligence for a cost-effective tunnel maintenance,

- A long-term vision and working programme on tunnels in the Netherlands, 2018, Karin de Haas, Harry Dekker, Harry Engwirda, Leen van Gelder, Mandy Korff Ph.D., Wout Broere

- Stefan Jaud, Jean-Pierre Hürzeler, Philipp Dohmen, 2019, BIM+GIS+GEO drei Systeme und der Blick auf das Ganze

- Winkler N.& Ackermann A.W., 2011, 'Value Preservation of underground infrastructure through focused conceptional planning'

- Yokoyama, Suguru, and Takashi Matsumoto 2017. 'Development of an Automatic Detector of Cracks in Concrete Using Machine Learning'. Procedia Engineering, vol. 171.