En la mayoría de los casos es necesario complementar con EDM

El fresado a alta velocidad en la fabricación de moldes y matrices

Alejandro Gómez

Proyectos RDI

Fundación ASCAMM15/02/2000

En este artículo se determinan cuáles serían las líneas generales de actuación para implantar la técnica de fresado a alta velocidad distinguiendo entre la producción de moldes y matrices para piezas pequeñas y grandes y teniendo en cuenta las particularidades, exigencias y prioridades de cada una de ellas a la hora de gestionar la producción de su taller.

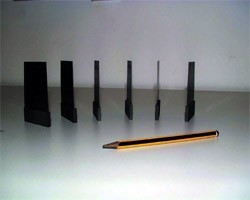

Foto 1: Molde sencillo sin mecanismos para pieza pequeña,

adecuado para empezar y terminar su fabricación aplicando

la técnica de fresado a alta velocidad

Si diferenciamos la aplicación del fresado a alta velocidad a la fabricación de moldes y matrices según el tamaño de pieza de plástico a transformar, generalizando podemos distinguir entre los dos tipos de producción siguientes:

a) Moldes y matrices para piezas pequeñas.

b) Moldes y matrices para piezas grandes.

A continuación se intenta diferenciar y caracterizar cuales serían las líneas generales de actuación para implantar la técnica de fresado a alta velocidad distinguiendo entre estos dos tipos de producción, sabiendo que cada caso tiene sus particularidades, exigencias y prioridades a la hora de gestionar la producción de su taller.

a) Útiles para pieza pequeña.

La fabricación de utillajes para piezas pequeñas, ya sea molde de inyección, matriz de corte, de embutición, etc., suelen tener como característica que para su fabricación hay que arrancar poco volumen de material. En estos casos puede ser una ventaja muy importante poder fabricar toda la pieza en una sola estacada de máquina, trabajando con el acero ya templado según las especificaciones de utilización del útil, evitando así deformaciones, además de trabajar con unas tolerancias dimensionales del orden de centésimas y unas rugosidades superficiales de valores inferiores a la micra.

Es en este tipo de producción donde resulta más complejo implantar el fresado de alta velocidad a la totalidad de la fabricación de la figura.

Partiendo del diseño CAD 3D de los postizos de figura a fresar, se generan los programas de mecanizado con un sistema CAM.

La fase de programación en CAM es donde aparece el cuello de botella, ya que el hecho de tener que realizar pequeños desbastes con acero endurecidos hasta 65 HRc ó más, hace imprescindible emplear estrategias de fresado adecuadas para que la vida de la herramienta sea razonable. Para implantar con éxito el fresado a alta velocidad en este tipo de aplicación es necesario potenciar la oficina técnica y más concretamente la división de generación de programas CAM para poder “alimentar” una fresadora de alta velocidad sin interrupciones de tiempo prolongadas.

La calidad superficial que se puede obtener aplicando esta técnica reduce considerablemente el tiempo de pulido de las figuras, además, las tolerancias dimensionales que ofrecen estas fresadoras nos permiten reducir también el tiempo y operaciones de ajuste del molde. La limitación física más importante al aplicar esta técnica para pequeños desbastes tenemos la vida de la herramienta.

Con herramientas de geometría optimizada y con recubrimientos adecuados en función del material de la pieza, el rendimiento de estas una vez fijados los parámetros de corte óptimos, dependen en gran medida de las estrategias de fresado empleadas. Como ejemplo vale decir que fresando un acero endurecido, un valor programado de pasada radial (Ae) correcto puede ser de un 5% del total del diámetro de la herramienta, pero que en el momento que se mecaniza, dependiendo de la geometría de la pieza, este valor de pasada radial se convierta en según que tramos de su trayectoria en el 100% del diámetro.

Foto 2: Ejemplo de estrategia de fresado de una cajera con isla. En rojo se ha representado el tramo en el cual la herramienta corta con todo su diámetro.

Evidentemente en pocos casos se puede terminar la figura en su totalidad solamente de herramienta, en la mayoría de los casos se hace necesario complementos de fabricación con el proceso EDM.

Continuando con el esquema de la figura, como fase siguiente tenemos la ejecución de los programas de fresado en el centro de mecanizado de alta velocidad, obteniendo terminadas las piezas, o en su defecto restando solamente el trabajo de electroerosión de las zonas donde no ha podido llegar la herramienta.

Paralelamente al trabajo descrito, se generan los programas de fresado de los electrodos, en esta ocasión sin tantas dificultades como se presentan cuando se trabaja con aceros endurecidos, y posteriormente se fresan obteniendo unos acabados excelentes con unos tiempos de fresado inferiores hasta en un 60% que en fresado convencional.

Así pues, podemos decir que la fabricación de los electrodos aplicando la técnica MAV aporta una disminución muy considerable del tiempo de fabricación de estos, sin añadir grandes dificultades de programación, con lo cual en estos casos las ventajas en cuanto a tiempo de producción y calidad de producto son determinantes.

b) Útiles para pieza grande.

La implantación del fresado a alta velocidad para la fabricación de útiles de gran tamaño resulta menos compleja en la fase de CAM que en el caso de la pieza pequeña, ya que a nivel de programación, no supone un esfuerzo adicional demasiado elevado.

El fresado de alta velocidad para este tipo de producción está implicado en la fase de semiacabado y acabado de las figuras, así como, igual que anteriormente, en la fabricación de electrodos para EDM.

Partiendo del diseño en CAD 3D de la figura a fresar, por un lado se generan los programas de desbaste para fresado convencional y por otro los programas de semiacabado y acabado para terminar la figura aplicando la técnica de alta velocidad.

Paralelamente a estos trabajos, al igual que en el caso anterior, se generan los programas de mecanizado de los electrodos y se fresan estos.

Posteriormente al proceso de fresado de desbaste y erosion se trata la pieza y se realiza el semiacabado y acabado en una fresadora de alta velocidad. Las ventajas que aporta el realizar el semiacabado y acabado aplicando la técnica MAV son por un lado la reducción drástica de tiempo de fresado, ya que si entendemos como rendimiento el ratio superficie barrida por la herramienta por unidad de tiempo, una fresadora de alta velocidad puede rendir del orden de cuatro veces más que una fresadora CNC convencional, y por el otro, el aumento de la calidad obtenida y las ajustadas tolerancias dimensionales implican una reducción del tiempo de pulido y ajuste del orden de 50% al 80% según cada caso en particular.

La inversión económica que se realiza en estos casos para la implantación de esta técnica en un taller es muy elevada, ya que una fresadora grande, de bancada fija tipo puente con unas características dinámicas adecuadas para trabajar a Alta Velocidad tiene un coste de adquisición alto, pero como contrapartida, los resultados de productividad suelen ser más inmediatos que en el caso de producción de piezas de tamaño pequeño.

Ejemplos de aplicación realizados en la Fundación ASCAMM:

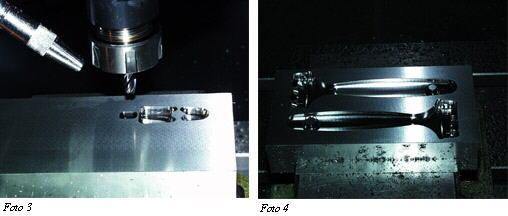

1. Placa de figura de doble cavidad para inyección de termoplástico

CARACTERÍSTICAS PIEZA (Foto 3 y 4)

Material pieza: Acero 1.2419 (ARNE)

Dureza: 60 HRc

Dimensiones de la placa: 180 x 80 x 30 mm

Funcionalidad: Cavidad de molde para inyección de termoplástico

Especificaciones de acabado: Pulido Herramienta mínima exigida por la geometría: R = 0 mm

Herramienta mínima utilizada: R = 1 mm

Tiempo de fresado: 150 min.

La fabricación de esta pieza se ha realizado en un 95 % de su totalidad mediante la técnica de mecanizado de alta velocidad, el 5% restante es indispensable realizarla mediante la tecnología EDM ya que existe una arista viva interior generada por planos inclinados.

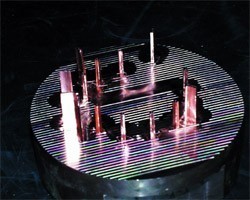

2. Electrodo de cobre electrolítico para mecanizado por EDM

CARACTERÍSTICAS PIEZA (Foto 5)

Material pieza: Cobre electrolítico

Dureza: ————

Dimensiones del bloque: 120 x 60 mm

Funcionalidad: Electrodo para proceso EDM

Especificaciones de acabado: Pulido

Herramienta mínima exigida por la geometría: 4 mm

Tiempo de fresado: 143 min

Foto 5

La principal dificultad a la hora de fresar esta pieza viene dada por la esbeltez de las agujas que la conforman, ya que por el efecto de las vibraciones que se generan en la propia pieza se pueden doblar con mucha facilidad. La reducción del tiempo de mecanizado era el objetivo principal del ensayo.

3. Placa figura punzón para molde inyección de plástico

CARACTERÍSTICAS PIEZA (Foto 6)

Material pieza: Acero 1.2344

Dureza: 54 HRc

Dimensiones del bloque: 245 x 196 x 70 mm

Funcionalidad: Figura punzón molde

Especificaciones de acabado: Pulido

Herramienta mínima exigida por la geometría: 6 mm

Tiempo de fresado: 20 horas

Foto 6

Esta pieza, a pesar de su tamaño, se realizó el desbaste, semiacabado y acabado con el acero ya templado. El volumen de viruta que había que arrancar no justifica el realizar el desbaste con el acero endurecido, pero el objetivo de este ensayo fue validar el tiempo de vida de la herramienta en condiciones de desbaste. El resultado de este ensayo resultó muy satisfactorio, ya que la misma herramienta realizó el desbaste y el semiacabado sin mostrar un deterioro de los filos de corte demasido importante después de estar trabajando durante 16 horas.

4. Pieza para validación

de estrategias de desbaste

CARACTERÍSTICAS PIEZA (Foto 7)

Material pieza: Acero 1.2419

Dureza: 58-60 HRc

Dimensiones del bloque: 160 x 80 x 30 mm

Funcionalidad: Ensayo validación estrategias de desbaste

Especificaciones de acabado: Pulido

Herramienta mínima exigida por la geometría: 1 mm

Tiempo de fresado: 22 horas

Foto 7

Esta pieza se diseño especificamente para validar estrategias de fresado de desbaste. Como características geométricas consta de superficies en tres dimensiones, cajeras con islas y planos inclinados, ranuras, paredes verticales, etc. El material seleccionado, un acero para trabajo en frio templado a 58-60 HRc es lo suficientemente exigente con la herramienta como para que se ponga de manifiesto de un modo determinante una no adecuada trayectoria de esta.

5. Electrodo de grafito biela

CARACTERÍSTICAS PIEZA (Foto 8)

Material pieza: Grafito (tamaño medio de grano 4m)

Dureza: ————

Dimensiones del bloque: 220 x 100 x 30 mm

Funcionalidad: electrodo para proceso EDM

Especificaciones de acabado: Pulido

Herramienta mínima exigida por la geometría: 3 mm

Tiempo de fresado: 140 min

Foto 8

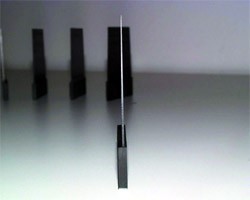

6. Electrodo de grafito nervio

CARACTERÍSTICAS PIEZA (Foto 9 y foto 10)

Material pieza: Grafito (tamaño medio de grano 4m)

Dureza: ————

Dimensiones del bloque: 60 x 80 x 5 mm

Funcionalidad: electrodo para proceso EDM

Especificaciones de acabado: Pulido

Herramienta utilizada: 6 mm

Tiempo de fresado: 180 min

Foto 9

Foto 10

Durante el fresado del electrodo de grafito que se muestra en la imagen, se puso de manifiesto el problema de vibraciones que tiene lugar cuando se mecanizan paredes delgadas. Se experimentó que es mucho más eficaz para reducir la generación de vibraciones la utilización de herramientas planas que con radio, ya que la componente de corte lateral que tiene lugar con las herramientas de radio se empuja a la pieza y se provoca una vibración de alta frecuencia.

Conclusiones:

El fresado a alta velocidad es una técnica que aporta unas ventajas muy significativas a los procesos de fabricación y al producto obtenido en los talleres moldistas y matriceros.

La implantación de esta técnica en los talleres tendrá unas lineas de actuación distintas según sea el tipo de útil que se produzca, tal y como se ha comentado anteriormente.

En todos los casos, pero, es necesario reestructurar la oficina técnica y modificar los procesos de fabricación para adaptarse a las nuevas exigencias de programación en CAM, tiempos de máquina, tiempos de pulido, etc., ya que independientemente de la tipología de producción de moldes y matrices que se realice, la disminución de tiempos globales de fabricación y el aumento de la calidad del producto pone de manifiesto que el esfuerzo, tanto económico como humano que se efectue para llevar a cabo dicha implantación, se verá recompensado en un plazo más o menos corto de tiempo.

5 • PRODUCCION MECANICA. Febrero 2000

Empresas o entidades relacionadas

Eurecat (ex Fundació Privada Ascamm)