Subterra

El gemelo digital geotécnico. Caso de uso en una balsa de relaves

Guillermo Vaquero Quintana, Renata González Marco y David de Paz Ruiz (Subterra)

19/04/2023Las balsas de relaves son estructuras utilizadas para almacenar los residuos sólidos generados durante la extracción de minerales. Estos residuos suelen contener sustancias químicas y metales pesados, lo que plantea preocupaciones ambientales y de seguridad. En los últimos años, los gemelos digitales, que son representaciones virtuales de objetos o sistemas del mundo real, han ganado popularidad en diversos campos de la ingeniería.

En el contexto de las balsas mineras, los gemelos digitales se han convertido en una herramienta prometedora para la gestión y monitoreo de estas estructuras, permitiendo simular su comportamiento y optimizar su operación en tiempo real. En el siguiente artículo se proporciona un ejemplo de aplicación real para la balsa de relaves de La Parrilla (Cáceres, España).

Descripción del emplazamiento

La mina de La Parrilla (España), se localiza en la provincia de Cáceres (Extremadura), y es propiedad de W Resources, compañía europea centrada en la extracción de tungsteno. La Parrilla es una explotación a cielo abierto de tungsteno y estaño, y es considerada una de las más importantes a nivel mundial dadas las reservas y la calidad del mineral extraído.

La Mina La Parrilla está situada en la parte sureste de la Zona Centro - Ibérica del Macizo Ibérico, conocido como macizo Hercínico, que ocupa la parte occidental de la Península Ibérica, compuesto por rocas cristalinas y metamórficas del Paleozoico.

El modelo genético de la mineralización de La Parrilla ha sido interpretado a través de varios estudios como de filiación granítica. La mineralización se presenta como vetas de filones dentro de un modelo Ring-Dyke y diseminada en filones graníticos encajantes. Las vetas mineralizadas tienen dirección NE-SW y buzamiento 30º SE, y su rango de espesor es de hasta 3,95 m., mostrando una buena continuidad, de más de 300 metros de profundidad y varios cientos de metros de dirección.

La mineralización consiste en scheelita, arsenopirita, casiterita y, en menor abundancia, pirita, esfalerita, moscovita, turmalina y wolframita.

La Figura 1 muestra una vista aérea del dique de la balsa a modelizar, obtenida mediante restitución fotogramétrica con vuelo de dron.

Figura 1. Vista del dique mediante restitución fotogramétrica.

Gemelo digital en modelos geotécnicos

Un gemelo digital es una herramienta avanzada de modelado y simulación que utiliza tecnología informática para crear una réplica virtual de un sistema o proceso físico en tiempo real.

Los gemelos digitales, en la arquitectura, la ingeniería y la construcción, son reproducciones detalladas que comprenden las edificaciones y los sistemas contenidos en ellas.

Los gemelos digitales aprovechan el potencial de BIM al máximo conectando los datos y los procesos con una gestión de la información que es dinámica, bidireccional y en tiempo real. Pueden crearse gemelos digitales sin BIM, pero, para que alcancen su máximo potencial, hay que empezar en cualquier caso por unos flujos de trabajo integrados y por la transmisión de información, que ya son los motores del proceso BIM. Por esta razón, para crear un gemelo digital, lo más eficiente es partir de esta tecnología.

En el caso de los modelos geotécnicos, un gemelo digital utiliza datos de sensores in situ para actualizar continuamente el modelo y proporcionar información precisa y detallada sobre el comportamiento del terreno en tiempo real.

Este enfoque permite a los ingenieros geotécnicos y a otros profesionales de la construcción tomar decisiones informadas sobre la seguridad y la estabilidad de las estructuras que se construyen sobre el terreno. Con un gemelo digital, los ingenieros pueden simular diferentes escenarios y condiciones, y ajustar el diseño de una estructura en consecuencia para garantizar su seguridad y eficacia.

Además, el uso de un gemelo digital también puede mejorar la eficiencia y la precisión en el análisis geotécnico, lo que puede llevar a una reducción en los costos de construcción y una mayor velocidad de los proyectos. Al utilizar datos en tiempo real para actualizar y ajustar los modelos, los ingenieros pueden tomar decisiones más informadas y precisas en un período de tiempo mucho más corto que con los métodos de análisis tradicionales.

En resumen, el gemelo digital es una herramienta avanzada y poderosa que permite a los ingenieros geotécnicos y otros profesionales de la construcción simular y prever el comportamiento del terreno en tiempo real, lo que mejora la eficiencia, la precisión y la seguridad de los proyectos de construcción.

DT en Tailings

La capacidad predictiva de modelos numéricos de presas de residuos mineros (tailings dams) mejora si el modelo se retroalimenta con los datos obtenidos durante la construcción y la vida útil de la presa. Ese es precisamente el concepto de gemelo digital: un modelo numérico que, en paralelo a la realidad física, ayuda a tomar decisiones y utiliza los datos que provienen de medidas experimentales. Esto permite garantizar su credibilidad, minimizando la discrepancia entre modelo y realidad. Estas estrategias de asimilación de datos requieren que el modelo pueda ser evaluado muchas veces en tiempo real y a un coste abordable. En este contexto, es determinante el uso de modelos de orden reducido (MOR o ROM por sus siglas en inglés) para reducir el coste y que sea posible resolver el modelo con diversas configuraciones de prueba (y escoger la que mejor se adapta a los datos) Es importante también controlar la credibilidad del modelo, es decir, garantizar su precisión (saber cuántas cifras significativas del resultado son correctas) y evaluar la incertidumbre del resultado que resulta de propaqar la incertidumbre asociada a los datos y al propio fenómeno que se está modelizando. (Revista de Obras Públicas, Diez Mejia, P.).

Metodología

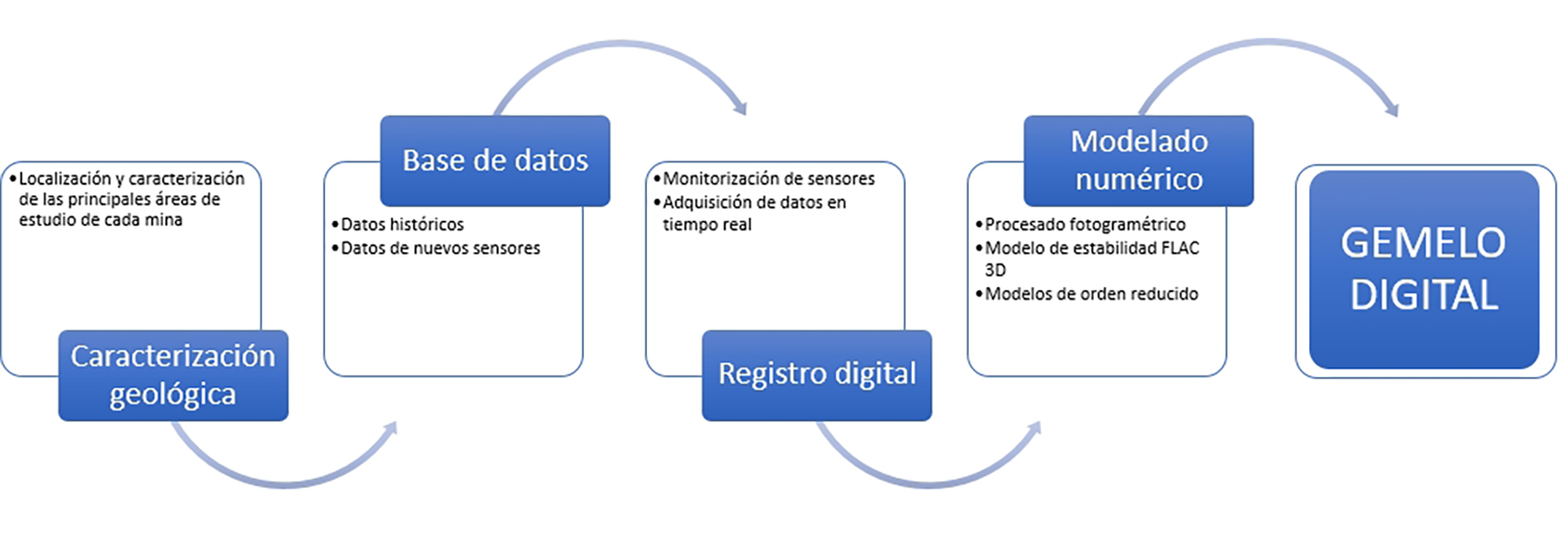

El diagrama que se muestra a continuación, presenta la metodología seguida para la elaboración del modelo digital geotécnico. El primer paso consiste en el estudio y caracterización geológica del área a modelizar. Para empezar a construir la base datos, se obtienen los mismos de los registros históricos si los hubiera, así como de los nuevos sensores que se instalen para la creación del modelo digital. Se continúa elaborando un registro que consiste en el monitoreo de los datos recibidos por los sensores en tiempo real. Por último, se elaboran los modelos numéricos que serán retroalimentados de manera continua para la elaboración de cálculos en tiempo real. Estos modelos van desde el procesado fotogramétrico hasta los modelos de estabilidad que nutrirán a los modelos de orden reducido con sus resultados actualizados.

Sensores

Para la creación y actualización del gemelo digital se necesita de una serie de sensores instalados in situ y otros adicionales que permitan minimizar los errores de cálculo, con envío de información de forma automática. Tal es el caso aquí presentado.

La principal funcionalidad de los sensores instalados in situ en una balsa de estériles es comprender el comportamiento geomecánico tanto del terreno natural sobre el que se asienta la balsa, como el de los materiales que conforman el propio dique de contención. El principal objetivo es el de poder prevenir los diferentes peligros asociados que pongan en compromiso la estabilidad global de la estructura, con las consecuencias catastróficas que podría derivar un accidente en una instalación de estas características.

Estos sensores juegan un papel clave en el seguimiento y monitoreo durante la actividad minera, permitiendo medir en tiempo real valores clave como son la presión de poro o los propios desplazamientos de material ejercidos por las fuerzas ocasionadas durante el vertido de estériles.

En la balsa de estériles de La Parrilla se encuentran instalados 4 pares de sensores: 4 piezómetros y 4 células de presión. Estos sensores se localizan en la propia presa. La peculiaridad de los mismos está en su conectividad. Mientras que la mayoría de los sensores son necesarias medidas manuales in situ de forma periódica, bien directamente o bien a través de la descarga de datos del propio datalogger, estos se han dotado de una conectividad 2G, que permiten el envío de datos en tiempo real a cualquier servidor configurado para dicho propósito. Esta obtención de datos en tiempo real permite su análisis instantáneo para detectar cualquier tipo de anomalía en un breve espacio de tiempo. De esta forma se están obteniendo datos en tiempo real de la presión de poro en la presa así como de la presión ejercida sobre la misma.

Vuelos de dron

Como dato adicional para la integración en el gemelo digital, se han realizado una serie de vuelos periódicos con dron (UAS). La tecnología UAS puede agilizar el ritmo de las operaciones de recopilación de datos, como la topografía o la fotografía aérea, y facilitar el cálculo de superficies. Puede utilizarse para inspecciones rutinarias, como sobrevolar una trayectoria programada sobre la balsa para incorporar al modelo digital cambios en los niveles de lodos, o inspecciones más específicas en propia presa para detectar posibles anomalías.

El objetivo principal es detectar mediante fotogrametría cambios en la topografía debido a los progresivos vertidos de material en la balsa. La obtención de estas imágenes además permite la detección de fisuras ocasionadas por la degradación del material como consecuencia de la erosión producida por diversos factores, como puede ser la precipitación.

La principal ventaja del uso de esta tecnología es generar una medida complementaria que permite la obtención de imágenes de alta calidad en lugares de difícil acceso, sin la necesidad de instalar costosos sensores adicionales. El tratamiento de estas imágenes con software dedicado (Agisoft Metashape) permite mapear áreas relativamente extensas de forma rápida en comparación con sistemas tradicionales topográficos y cartográficos.

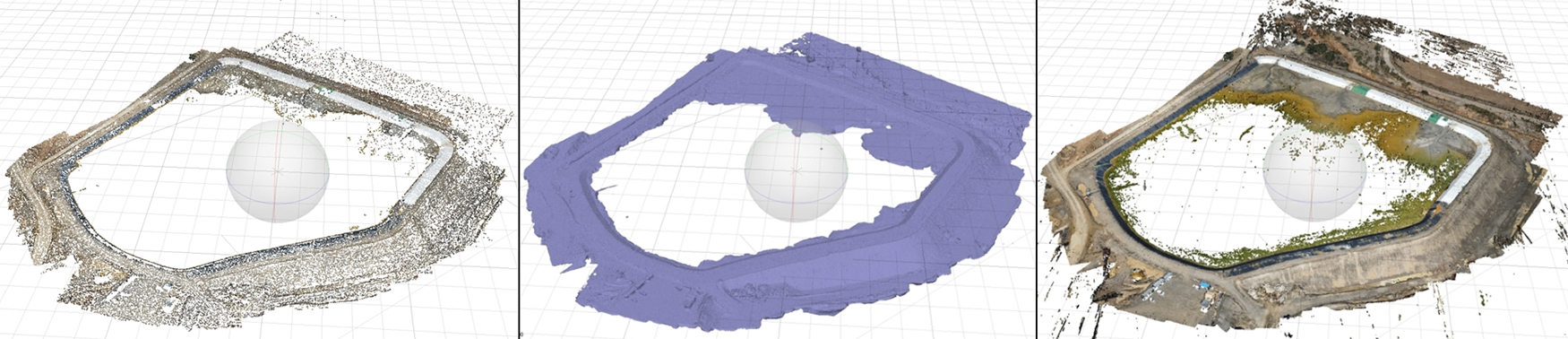

La Figura 2 muestra el procesado fotogramétrico completo. La imagen de la izquierda muestra la nube de puntos dispersa, obtenida directamente mediante el solape de las imágenes aéreas tomadas durante el vuelo. La imagen del centro muestra el modelo 3D obtenido tras el procesado de la nube de puntos. En primer lugar se calcula la nube de puntos densificada, generada mediante los algoritmos incluidos en el software de procesado. Una vez procesado el modelo 3D, es posible asociar los colores extraídos de las imágenes aéreas, dando como resultado un modelo 3D con color real (imagen derecha).

Figura 2. Pasos del procesado fotogramétrico llevado a cabo.

Mediante esta técnica se logrará además generar diferentes geometrías cuando se produzcan cambios significativos, como pueden ser los futuros recrecimientos del dique, permitiendo así la actualización del modelo numérico generado.

Generación del gemelo digital

El último paso para la creación del modelo digital es la construcción del modelo numérico. Para la modelización numérica se ha empleado el programa FLAC3DTM que está basado en un esquema de cálculo explícito en Diferencias Finitas. El Método de Diferencias Finitas (Finite Differences Method, FDM) presenta ciertas ventajas respecto al Método de Elementos Finitos (Finite Element Method, FEM) en el estudio de los problemas no lineales que son habituales en geotecnia, como las grandes deformaciones, inestabilidades, modelos constitutivos con post-rotura, etc. en los que la matriz de rigidez de Elementos Finitos puede no ser invertible.

El Método de Diferencias Finitas, al ser una formulación explícita que se resuelve por iteraciones pseudo-temporales, permite seguir la evolución real de las deformaciones, pudiendo llegar incluso hasta el colapso si éste llegara a producirse.

El programa utilizado en la modelización numérica es el programa FLAC3DTM (versión 7.0) de Itasca Consulting Group Inc., que permite simular el comportamiento de estructuras tridimensionales formadas por suelo, roca u otros materiales que experimentan un flujo plástico cuando alcanzan su límite de resistencia. Para modelizar con precisión este flujo plástico, el FLAC3DTM utiliza una técnica de discretización mixta.

El lenguaje de programación interno de FLAC3DTM (llamado FISH), permite al usuario extender las capacidades del programa, creando nuevas variables y funciones, definir esquemas de carga complejos, asistir en la generación de mallados, etc. La comprensión de este lenguaje ha permitido la creación de un modelo numérico que permita ser actualizado de forma continua y en tiempo real. En el código creado se las observaciones de las medidas recibidas de los sensores instalados in situ de una forma semi-automatizada, dando sentido de esta forma al gemelo digital.

La rutina creada incorpora todas las condiciones de contorno descritas, así como los diferentes grupos de materiales. Las condiciones de cálculo tienen en cuenta el flujo de agua en el modelo, por lo que se trata de un modelo acoplado hidromecánicmanete, que tiene en cuenta tanto los parámetros resistentes de los materiales como las porosidades y permeabilidades.

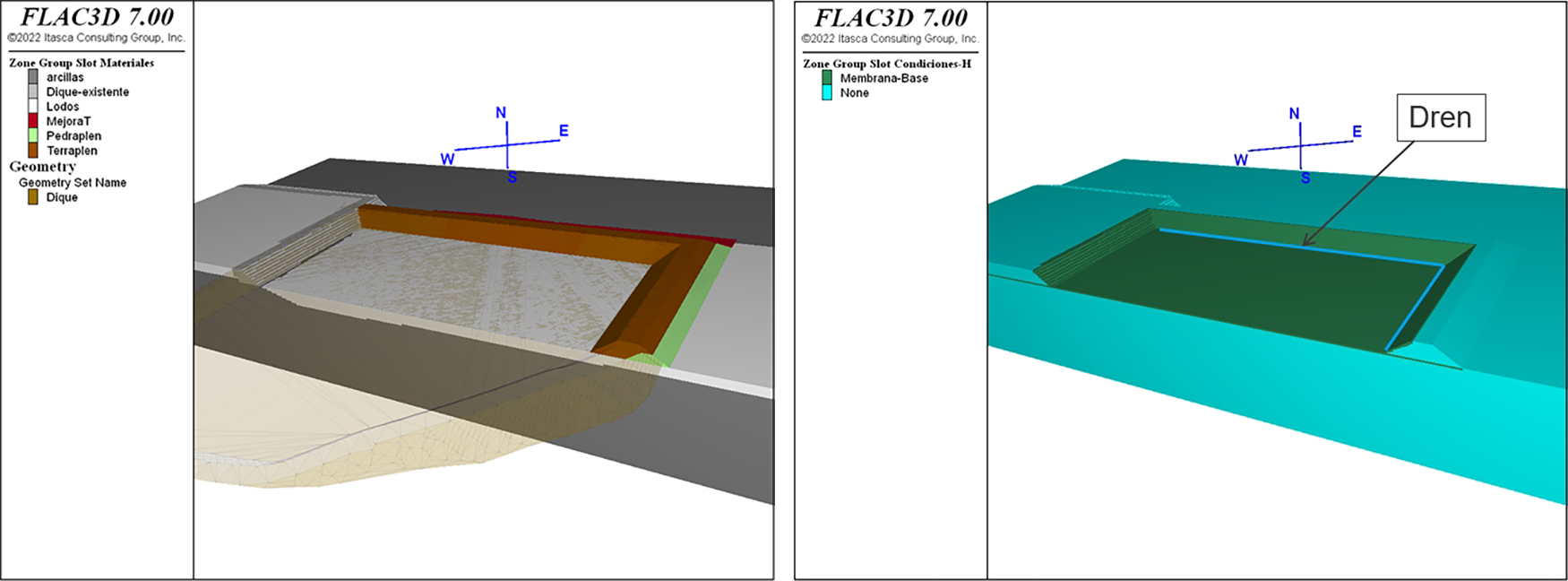

En un primer paso se define la geometría del modelo (Figura 3, izquierda), que supondrá la base de los cálculos mecánicos. Para ello se considera el terreno natural como límite inferior del modelo, consistente en las arcillas del Mioceno. Todo el conjunto de la balsa de estériles se apoya sobre un conjunto de lodos y dique ya existente en labores extractivas previas a la actual operación minera.

En el dique norte se ha introducido una zona de terreno mejorado conformado mediante columnas de gravas que mejoran la estabilidad en las zonas arcillosas más críticas. El dique se ha modelizado incluyendo las zonas de terraplén y pedraplén que incrementa las propiedades resistivas del conjunto. Estos grupos de materiales permanecen constantes en el modelo, excepto los futuros recrecimientos del dique en las diferentes etapas extractivas que aumenten el vertido en la balsa.

En cuanto a las condiciones hidráulicas, se ha considerado una membrana impermeabilizante en todo el vaso de la balsa de estériles (Figura 3, derecha) y en las caras de los taludes del dique aguas arriba. También se ha introducido en el modelo el dren perimetral existente, con una condición de presión de poro nula y fija en todo el perímetro del dique. Igualmente, se ha considerado una condición de presión de poro nula y fija en el pedraplén localizado en el pie del dique, para de esta forma bajar la permeabilidad de este material para que no penalice los tiempos de cálculo de flujo del modelo numérico.

Figura 3. Modelado de la geometría y materiales en base al modelo digital del terreno generado previamente.

El nivel freático inicial se localiza 6 metros de profundidad, medido a través de diferentes piezómetros abiertos localizados en el borde exterior de la balsa de estériles.

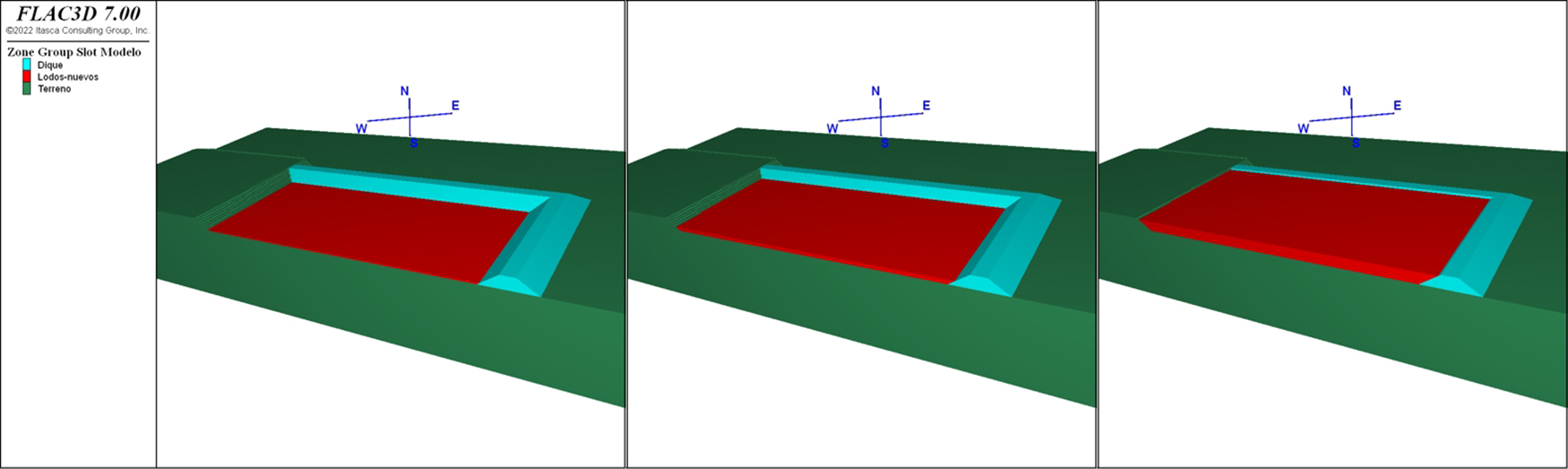

Puesto que se estima que la operación del llenado de la balsa en esta fase dure 4 años, se simulan tongadas de lodos de 0.5 m de altura cada 3 meses hasta completar los 8 m de altura (cota de coronación del dique actual). En cada fase se considerarán los lodos saturados se equilibrará mecánicamente y posteriormente se calculará el flujo correspondiente a 3 meses (Figura 4).

Figura 4. Modelado de las fases de llenado de la balsa.

Con el rendimiento óptimo de la membrana impermeabilizante (Impermeable) y el dren perimetral (presión de poro nula y fija), no hay flujo por debajo de la base de la balsa y los lodos se desaturan por efecto del dren en los 3 meses de cálculo de flujo.

Esta hipótesis de cálculo supone unas 8 horas de cálculo por fase (en un equipo con procesador i7), es decir, el llenado de la balsa completa junto con los 4 años de flujo supone un tiempo estimado de 5 a 6 días.

La rutina incorpora una metodología que permite la exportación de los resultados numéricos observados por las diferentes instrumentaciones, en formato de archivos de texto para su cómoda manipulación. En este caso se obtienen las lecturas de los 3 piezómetros, así como de 3 hitos topográficos e inclinómetros, para cada una de las diferentes fases de cálculo. Estos resultados, junto con las medidas obtenidas por los sensores, son los principales parámetros de entrada en las posteriores simulaciones de los modelos de orden reducido (ROMs), que permitirán la evaluación en tiempo real de la estabilidad del dique, monitorizando valores como pueden ser los desplazamientos o el factor de seguridad.

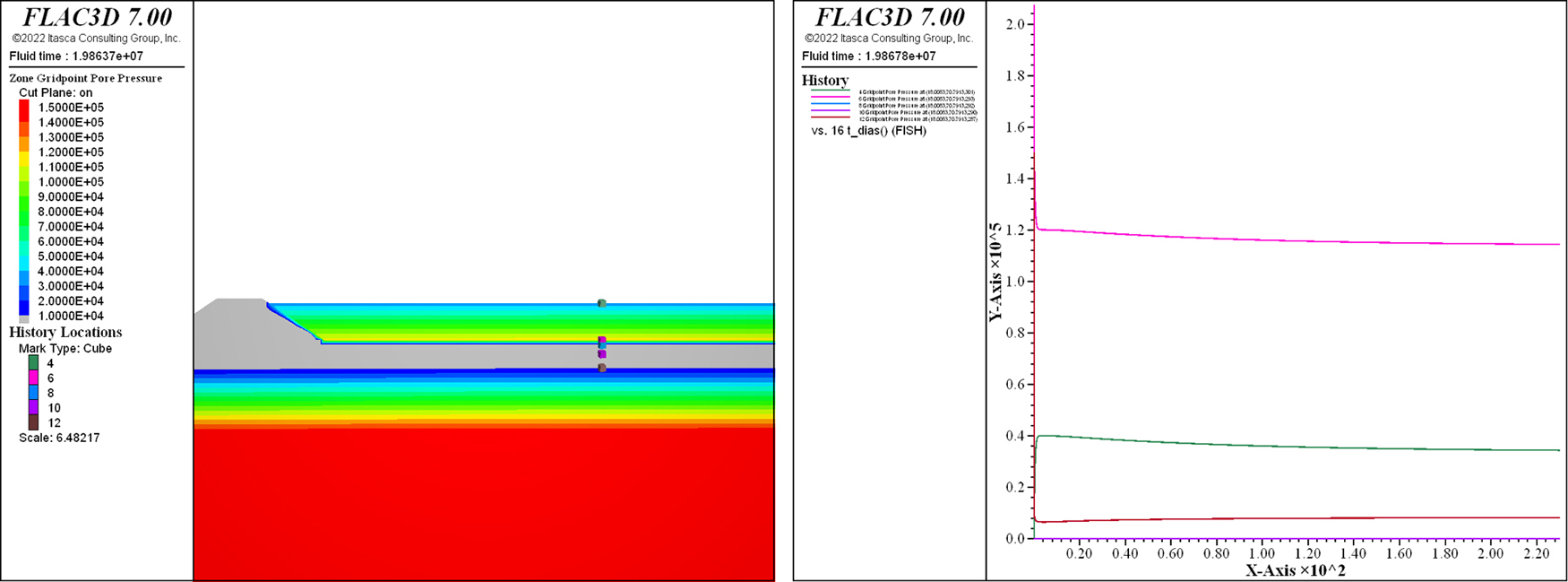

En la Figura 5 se muestra la salida gráfica de evolución de presiones de poro en los puntos correspondientes en el modelo al sensor físico, de tal modo que sea posible analizar y calibrar constantemente el modelo y que responda a las condiciones reales.

Figura 5. Simulación de piezómetro y evolución de presiones de poro a diferentes profundidades, como representación del sensor instalado en la balsa.

Conclusiones

La realización de un gemelo digital en una balsa de relaves, permite el monitoreo continuo y preciso de una estructura minera potencialmente peligrosa debido a las características de la misma.

Tras el análisis geológico-geotécnico del problema planteado, se genera una base de datos con toda la información disponible que permita la creación de la base del gemelo digital. Este ha de ser alimentado con datos in-situ proporcionados en tiempo real, por lo que se deben instalar una serie de sensores que permitan recopilar los mismos, y que estén conectados a la red para el envió continuo de información.

Se debe de hacer un monitoreo y registro de estos datos obtenidos, para tener una completa compresión de los mismos, evitando así mal interpretaciones, propiciadas bien por fallos del propio sensor, o por el escaso conocimiento del problema a tratar.

Adicionalmente, el uso de tecnologías novedosas y poco invasiva como los vuelos fotogramétricos, permiten obtener geometrías actualizadas en paralelo al proceso extractivo, así como posibles anomalías detectadas tras el procesamiento de imágenes, como la generación de grietas que comprometan la estabilidad del conjunto.

Por último, se generan los modelos numéricos que sirven como herramienta a la entidad minera para tener el total control sobre la estructura. La retroalimentación del modelo numérico previamente generado, permite mantener actualizadas las condiciones de estabilidad que se presentan in situ mediante datos obtenidos en tiempo real. Esto permite la detección de posibles alertas durante la operación minera. La generación de modelos de orden reducido (MOR) permite representar de forma gráfica los resultados de los modelos numéricos, pudiendo llegar a predecir el comportamiento bajo unas condiciones específicas.