Experiencias para mitigación de estallidos de roca: Proyecto Hidroeléctrico Cheves (Perú)

1. Introducción

La central hidroeléctrica Cheves está ubicada en la sierra central del Perú, en concreto en el departamento de Lima, en las cuencas de los ríos Huaura y Checras (Figura 1).

Se trata de un proyecto promovido por la Empresa de Generación Eléctrica Cheves SA una compañía del grupo Statkraft de Noruega. La construcción conto con un presupuesto de obra civil de casi 1.000 millones de dólares y que actualmente en una fase de producción. La empresa constructora fue un consorcio (Constructora Cheves) formado por las firmas Hochtief Solutions AG (Alemania), SalfaCorp (Chile) e ICCGSA (Perú).

En relación al diseño del proyecto la Empresa de Generación Eléctrica Cheves encargó a la empresa Norconsult la responsabilidad del diseño de todos los trabajos permanentes incluyendo el trazado en planta y alzado, la estabilidad a largo plazo y el soporte permanente de las obras subterráneas. Subterra actuó como ingeniería de la Constructora Cheves, responsabilizándose del soporte inicial de las obras subterráneas, de acuerdo al contrato suscrito entre la Propiedad y la Constructora. Este artículo, por tanto, solamente se refiere al alcance de los trabajos desarrollados tanto por la Constructora Cheves como por Subterra. El proyecto se compone de tres presas y las obras subterráneas, que con unos 20 km de túneles son los principales trabajos del proyecto:

- Túnel Transferencia, entre la bocatoma Huaura y el embalse Checras, con una longitud de 2580 m.

- Túnel Conducción, tiene una longitud de 9.693 m (22,6 m2 y 30,1 m2), con una sección superior con una pendiente del 2% y una sección inferior con una pendiente del 14%. En la unión de los túneles inferior y superior, se construyó un adit de unos 700 m de longitud también con una inclinación del 14%. El final del túnel Conducción se divide en dos penstocks, los cuales llevan el flujo de agua a las unidades generadoras de la casa de máquinas (60 m de largo por 32 m de alto y 15,5 m de ancho). La caverna de transformadores (27,5 m de largo por 14 m de alto y 11,2 m de ancho) está justo al lado de la casa de máquinas. Un túnel y de acceso y varios túneles de desvió conforman el complejo alrededor de la casa de máquinas.

- Túnel Descarga, tiene 3.312 m de longitud (24,9 m2 de sección trasversal). Este túnel descarga aguas abajo del área del Proyecto.

Kaiser y Cai (2013) definen el estallido de roca como daño a una excavación que ocurre de manera violenta y repentina y, que está asociado a un evento sísmico inducido por la minería. El término general “rockburst” es independiente de la cauda del daño y por tano se utiliza igualmente para strainburst, pillar-burst y fault-slip burst. Durante la construcción del Proyecto Cheves, se registraron más de 850 eventos de liberación de tensiones. La mayor parte de estos eventos tuvieron lugar en el túnel Conducción, y un importante número de ellos, se registraron alrededor de casa de máquinas.

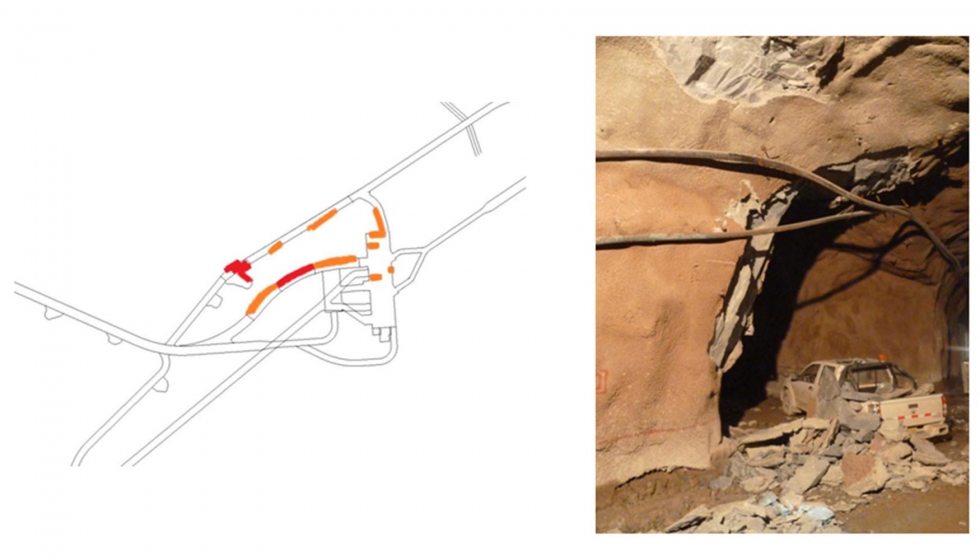

Inicialmente, los eventos de liberación de tensiones se produjeron alrededor del área de influencia de la casa de máquinas, especialmente cuando comenzó la excavación de la caverna. En diciembre de 2011 y durante enero de 2012, varios eventos de liberación de tensiones fueron registrados y descritos como sonido de crujidos y explosiones. En enero de 2012, se produjo un pequeño estallido de roca con proyección de roca y shotcrete en el túnel de acceso, a unos 15 m por detrás del frente.

Durante los siguientes meses, las evidencias de liberación de tensiones continuaron con eventos de baja intensidad, principalmente ligeros desprendimientos, crujidos y sonidos de estallidos. Estos eventos se registraron principalmente en los túneles de by-pass alrededor de la casa de máquinas, siendo estas áreas reforzadas. Sin embargo, el día 21 de marzo de 2012 se produjo un fuerte evento de liberación de tensiones en el área de la casa de máquinas que afectó a varias secciones del túnel. Las principales descargas de tensiones se registraron como dos estallidos en el túnel acceso y en los túneles by-pass. Esa misma tarde se realizó una investigación y se observó que después del principal estallido, se produjeron varios crujidos y estallidos menores en la casa de máquinas. Las áreas próximas a la casa de máquinas fueron reforzadas como consecuencia de estos eventos. La excavación en la caverna de la casa de máquinas continuó, mientras que los trabajos en algunos de los túneles fueron detenidos.

Una vez que la excavación del túnel Conducción se inició desde la caverna de la casa de máquinas hacia la presa de Checras, los eventos de liberación de tensiones se registraron continuamente, principalmente como sonido de crujidos y explosiones (emisiones acústicas). Finalmente, en Julio de 2012 se produjo un estallido de roca en el frente de excavación del túnel. Después de este evento, se desarrolló una metodología completa para mitigar el peligro de los estallidos de roca durante la excavación.

2. Marco geológico-geotécnico

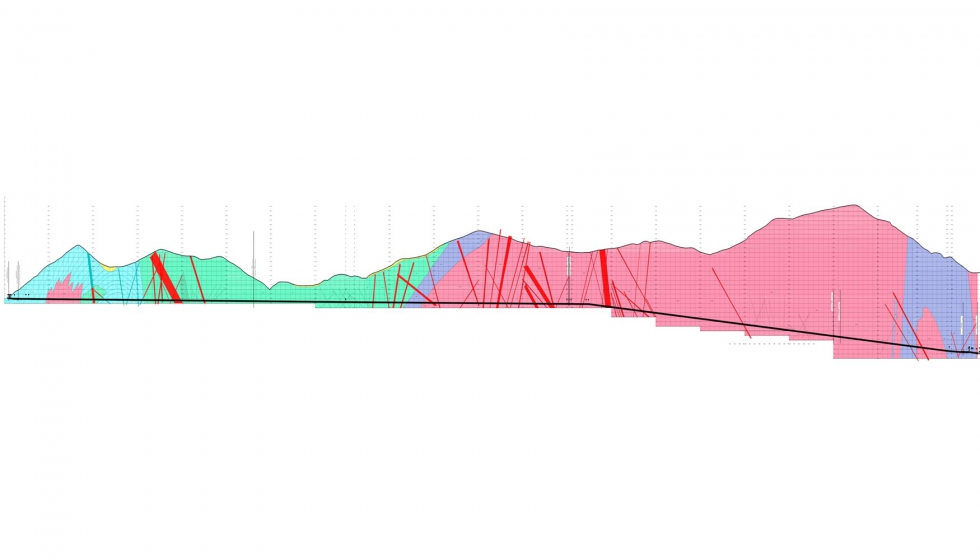

El proyecto hidroeléctrico Cheves se encuentra ubicado en la cuenca del río Huaura, dentro de la cordillera Andina. Esta región está próxima a la placa de Nazca, y por tanto se encuentra afectada por una tectónica activa. La geología de la zona es compleja, apareciendo a lo largo del proyecto rocas vulcano-sedimentarias, volcánicas, plutónicas y formaciones metamórficas. El túnel Conducción y la caverna de la casa de máquinas han sido excavados en una roca relativamente dura. La geología en el área de las cavernas resultó ser estructuralmente compleja dada la presencia de intrusiones de tonalitas mayores, asociadas a juntas de cizalla sub-horizontales. Se han considerado cuidadosamente aspectos como el estado tensional in situ del terreno y la resistencia de la roca. En la Figura 4 se muestra el perfil geológico del túnel Conducción.

I.Litologías y datos geomecánicos básicos

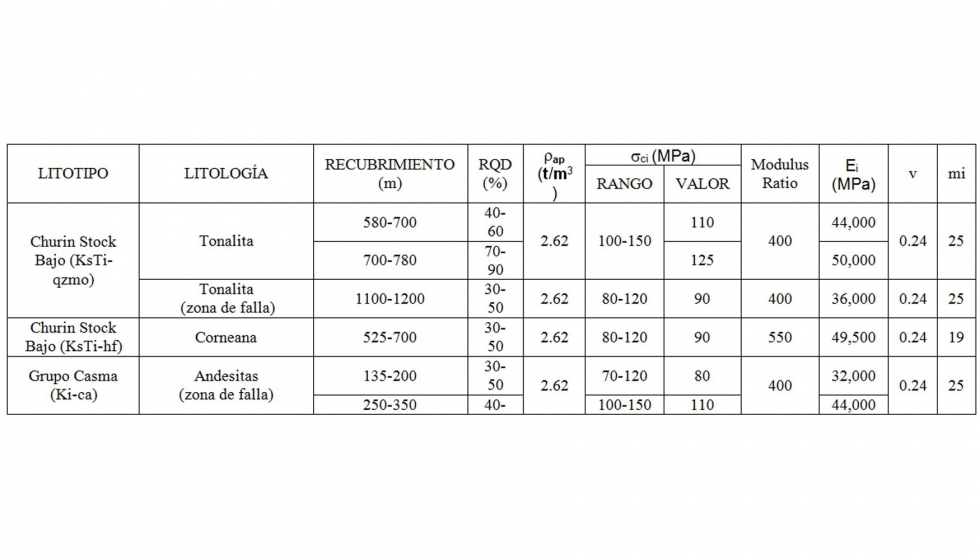

En este apartado se describe la caracterización geomecánica de las diferentes formaciones rocosas localizadas en la excavación del túnel Conducción aguas abajo

- Stock Churin Bajo. constituido por rocas intrusivas del tipo tonalita, granodiorita y cuarzo-monzonita. Estas rocas son de alta resistencia, de baja a moderada alteración en superficie, con rellenos de óxidos de hierro en sus fracturas. El contacto con las andesitas del Grupo Casma genera procesos de silificación que dan como resultado una corneana, la cual presenta un comportamiento altamente frágil y una importante fracturación.

- Grupo Casma. Este grupo corresponde a una secuencia estratificada de rocas volcánicas con intercalaciones de rocas sedimentarias. Las rocas volcánicas consisten principalmente en andesitas, las cuales se observan altamente brechificadas, con textura porfídica. En general presentan alta resistencia, salvo en las zonas de intercalación de rocas sedimentarias. Las rocas sedimentarias están formadas por areniscas, cuarcitas blancas, lutitas de color marrón a gris y capas de caliza con intercalaciones aisladas de margas.

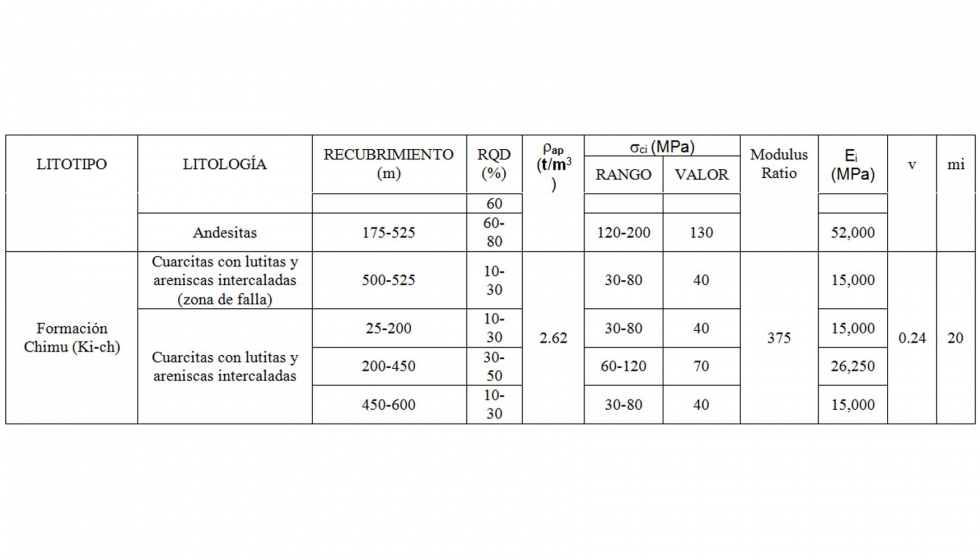

- Formación Chimu. Compuesta por bancos de cuarcita intercalados con estratos de arenisca cuarzosa, lutitas y en ocasiones capas de carbón. Las cuarcitas presentan una alta resistencia y comportamiento frágil, con múltiples fracturas rellenas de óxidos de hierro. Las pizarras y las areniscas cuarcíticas aparecen muy fracturadas, con baja resistencia y rigidez, y algo de ductilidad.

Hornfels (corneanas). Rocas metamórficas muy silicificadas resultantes del contacto de las andesitas del grupo Casma con las rocas intrusivas del Stock Churin Bajo. Presentan una fragilidad muy alta y bastante fracturación. En la Tabla 1 se resumen las propiedades a nivel de roca intacta de los diferentes litotipos.

II.Estructura

El túnel Conducción presenta una compleja estructura geológica ya que está excavado en depósitos sedimentarios (incluyendo vetas de carbón) y rocas ígneas y metamórficas. La parte inicial del túnel, excavada en la formación Chimu, está fuertemente plegada y afectada por sistemas de fallas. El contacto entre los materiales volcánicos y los depósitos sedimentarios está igualmente definido por sistemas de fallas. Una intrusión ígnea (Stock Churin Bajo) está en contacto con los depósitos volcánicos del Grupo Casma, formado por andesitas, lo que produce procesos de silificación, generando una corneana con un comportamiento altamente frágil y una importante fracturación.

III.- Recubrimiento y tensión natural del terreno

Inicialmente, el valor de la tensión natural del terreno se asumió de la información de geología regional, así como del marco tectónico. Se consideró un escenario desfavorable, con una tensión vertical de acuerdo al recubrimiento (carga litostática) y la siguiente relación entre las tensiones verticales y horizontales: KH=1.5 (N-60º-E) and Kh=1.0. El marco de tensiones naturales es un punto clave para los propósitos del diseño, por lo que se desarrollaron tres medidas de tensiones diferentes, en primer lugar, utilizando técnicas de recubrimiento y otras dos, con los datos obtenidos en los ensayos de hidro-fracturación.

Las medidas de tensión natural del terreno a partir del recubrimiento, proporcionan un valor máximo de tensión principal s1 en un rango entre 18,6 a 59,8 MPa. Según el valor medio, la relación resultante entre las tensiones verticales y horizontales sería alrededor de 1,2 con una orientación bastante similar a la obtenida por las estimaciones geológicas (N-45°-E), aunque la dispersión de los resultados fue relativamente alta. Por esta razón, se establecieron dos medidas de hidro-fracturación in situ. Los resultados obtenidos en ambos casos fueron similares, con valores relativamente bajos de tensiones horizontales. En consecuencia, las tensiones naturales del terreno se definieron de la siguiente manera:

- sv entre 21.7 y 22.1 MPa

- sh entre 12.8 y 13.7 MPa (Kh=0.62)

- sH entre 0.3 and 21.3 MPa (KH=0.96)

La orientación de la tensión horizontal máxima fue de N-95º-E.

3.Metodología para mitigación de los estallidos de roca

Los estallidos de roca y las liberaciones de tensiones tuvieron lugar, principalmente, en el túnel Conducción y en la caverna de la casa de máquinas. El túnel Conducción fue excavado en depósitos sedimentarios (carbón y areniscas), andesitas, brechas volcánicas, granodioritas y corneanas. La mayor parte de los eventos tuvieron lugar en tramos excavados en rocas ígneas y metamórficas. Se realizó una evaluación específica de riesgo de sobretensiones en el frente, además de la evaluación geológica, durante la excavación, con el fin de registrar toda la información posible procedente del túnel. Se definieron tres etapas para manejar el riesgo de estallidos de roca o liberaciones de estrés, las cuales pueden clasificarse en predicción, prevención y protección.

3.1 Predicción

Se consideró que los estallidos de roca y/o liberaciones de estrés son impredecibles. Básicamente, el único método para la predicción de estallidos de roca considerado relativamente eficaz es implantar una red de monitoreo de micro-sismicidad. Estos sistemas han sido desarrollados en minas profundas y se requiere de largos periodos de registros y algunos años para la calibración para realizar predicciones fiables. También debe considerarse que una mina generalmente tiene un diseño de galerías y excavaciones bien desarrollado, que permiten la instalación de redes sísmicas. Por estas razones, la aplicación de esta técnica en Cheves se desestimó. La propuesta de predicción es la sistematización de todos los eventos de estrés, registrándolos de forma sistemática y precisa, desde simples ruidos, generación de fisuras en el hormigón proyectado, proyecciones menores, desprendimientos o estallidos. En consecuencia, se propuso aumentar la eficacia de los registros de alto estrés para que todos estén debidamente detallados:

- Eventos de estrés en el frente: ruidos, grietas en la roca, proyecciones menores, spalling o chineo.

- Eventos de estrés por detrás del frente: fisuras y grietas en el hormigón proyectado, spalling en los hastiales

- Declaraciones del personal presente en las áreas cercanas.

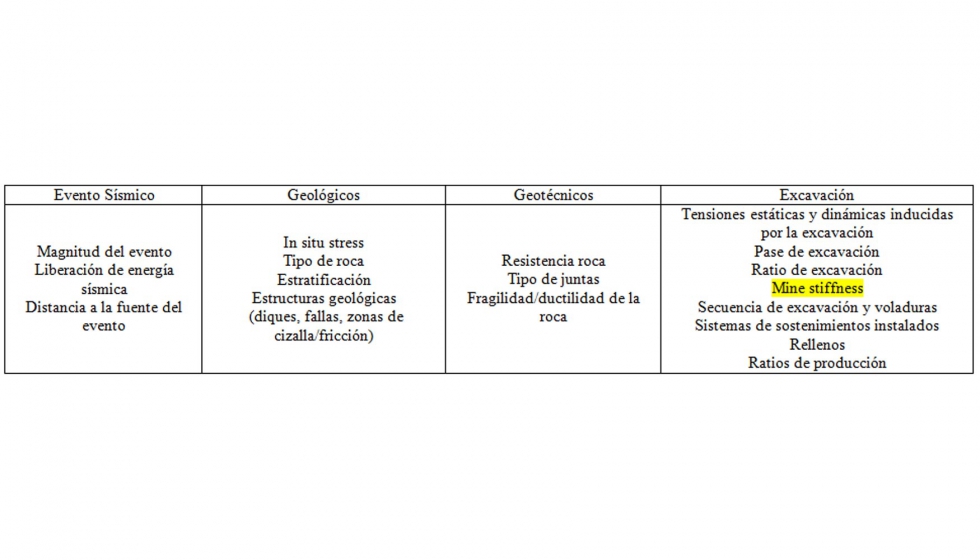

Según Kaiser y Cai (2012) hay muchos factores que tienen influencia en el daño generado por el estallido de roca, así como la gravedad de dicho daño. La Tabla 2 resume los principales factores y los agrupa en cuatro categorías, las cuales son eventos sísmicos, geología, geotecnia y excavación. Los factores de los dos primeros grupos (eventos sísmicos y geología) determina la intensidad de la carga dinámica y los factores de los dos últimos grupos (geotécnicos y mineros) determinan la respuesta del área debido a los impulsos símicos.

Tabla 2: Principales factores que influyen en el daño por rockburst (modificado de Kaiser and Cai, 2012).

Se definió una ficha de registro para recopilar toda la información valiosa después de cada evento de estrés:

- Producción: Fecha/hora; hora de la voladura; fase del ciclo de producción

- Geometría: Pk, sección, área afectada, recubrimiento.

- Geología: litología, geología estructural.

- Clasificación del estrés: efecto del estrés y consecuencias

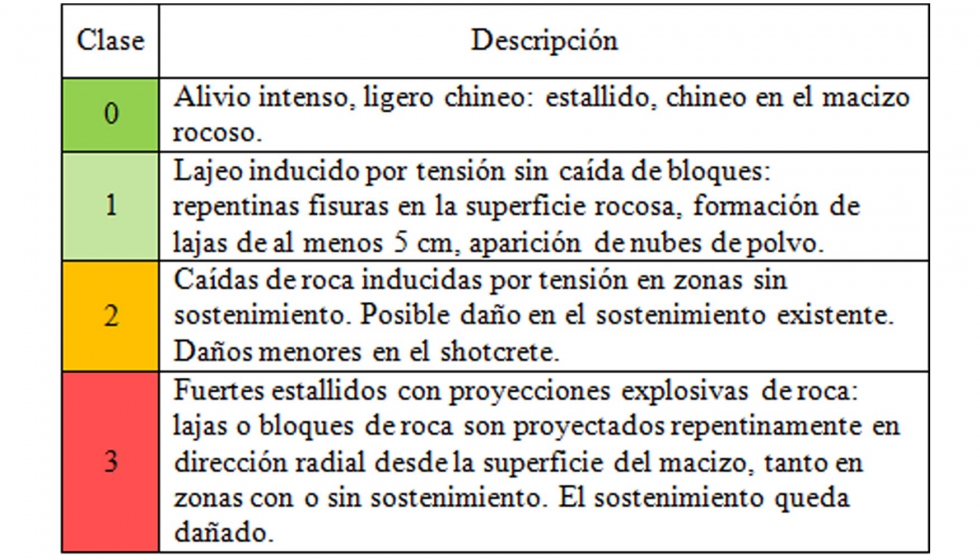

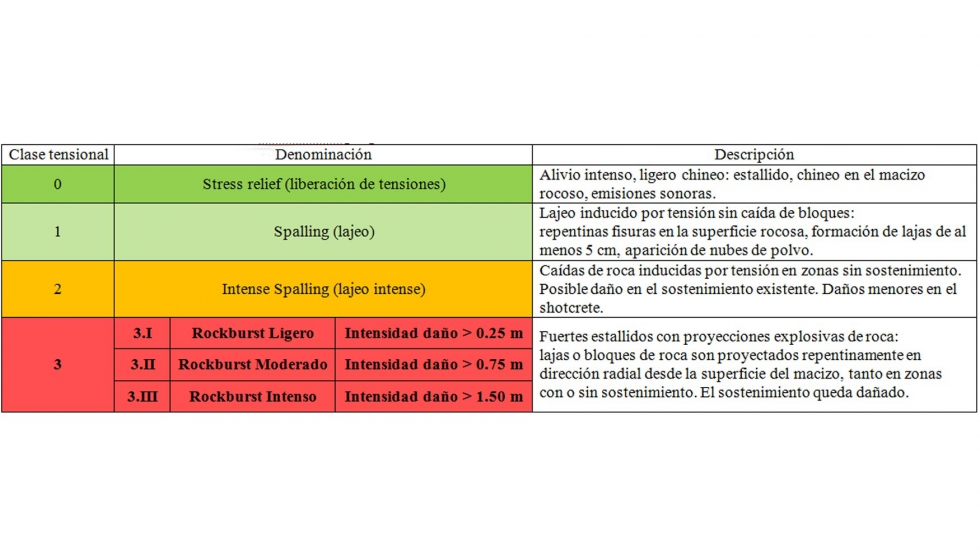

Se desarrolló una clasificación de liberación de estrés para el Proyecto basada en experiencias anteriores del contratista en el túnel de Gothard. Esta clasificación se dividió en cuatro categorías según las características y efectos de la liberación de estrés.

3.2 Prevención

La prevención de estos tipos de fenómenos tensionales es bastante complicada, pero se pudieron implementar algunas técnicas. Se recomendaron las siguientes tres medidas:

- Voladuras de pre-acondicionamiento por delante del frente.

- Cambio de la forma del frente a una geometría cóncava.

- Reducción de la longitud de avance.

En relación al uso de voladuras de pre-acondicionamiento por delante del frente, estas voladuras pueden minimizar los efectos de posibles futuros estallidos de roca en el frente (face burst), reduciendo las magnitudes de tensión en y por delante del frente. Esta técnica consiste básicamente en la ejecución de perforaciones en el frente con una longitud y localización específica, usando explosivos de detonación de alta velocidad. Como resultado, la calidad del macizo rocoso por delante del frente disminuye artificialmente, “des-estresando” el macizo rocoso en las áreas donde se va a excavar el túnel, y permitiendo liberar la tensión que podría generar un estallido de roca. El diseño de las voladuras de pre-acondicionamiento se basa en los siguientes criterios:

- No generar una intensa fracturación de la roca, pero sí “des-estresar” el macizo rocoso, con el fin de no dificultar la siguiente tronadura y el sostenimiento del frente.

- Encuadrar el efecto descompresor dentro del perímetro de la sección del túnel, generando fracturas que puedan acomodar el estrés.

La voladura de pre-acondicionamiento fue realizada con tres perforaciones de 51mm de diámetro y 4 mm de longitud, cargados en los dos últimos metros con explosivo Slurrex. Se propuso realizar estas perforaciones en una alineación vertical con el eje del túnel, entre las perforaciones para la voladura del frente. Analizando la distribución de energía, podemos predecir, que la energía de las perforaciones para la voladura del frente interactúa con las perforaciones de pre-acondicionamiento. Se espera que esta combinación de energías cree una cara libre con un conjunto de fracturas concentradas verticalmente. Después de un primer disparo, se debe evaluar como se ha comportado el terreno. Un rendimiento adecuado de la voladura de pre-acondicionamiento implica la formación de un conjunto de fracturas interconectadas verticalmente y un macizo rocoso lo suficientemente bueno como para perforarse sin problemas alrededor de las perforaciones de pre-acondicionamiento.

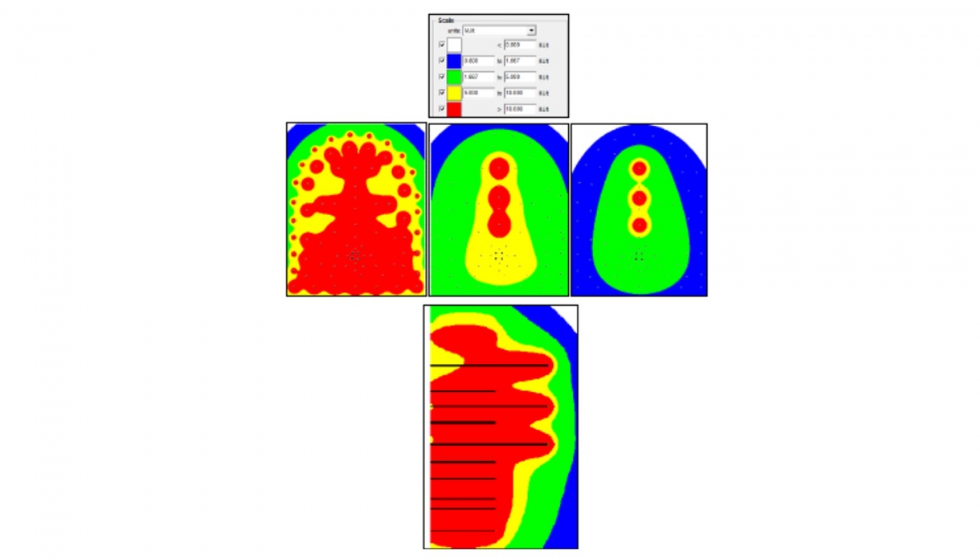

Dado que las fisuras inducidas en las ondas explosivas confinadas en los taladros, no se pretende el uso de la energía de los gases de la voladura para la extensión de las fracturas ni el desplazamiento de la roca. Por este motivo las cargas explosivas no son confinadas. Sin embargo, es posible esperar potenciales proyecciones de rocas que puedan afectar a los equipos e instalaciones si estos no se protegen adecuadamente. En la siguiente figura se muestra la distribución energía a los -2,2m (arriba a la izquierda), -3 m (arriba en el centro) y -4 m (arriba a la derecha), con una configuración de tres perforaciones de 51 mm con Slurrex.

Una segunda medida recomendada fue cambiar la forma del frente de excavación, de una geometría plana a una geometría cóncava, ya que los planos rectos acumulan siempre tensiones más altas que los planos curvos. En relación con este mismo efecto, se sugirió al cliente la posibilidad de cambiar la sección del túnel a una sección en herradura o incluso más redondeada, con paredes curvas en los tramos de mayor riesgo de potencial rockburst. Sin embargo, esta medida no se aplicó finalmente. Finalmente, la reducción de la longitud de avance se consideró como la medida menos efectiva, con menor efecto en la liberación de tensiones y, por tanto, en la generación de rockburst, pero tiene un efecto importante acortando el ciclo de construcción, con lo que se disminuye la exposición del personal en el frente de excavación.

3.3 Protección

Se propusieron dos tipos de medidas diferentes para proteger a los trabajadores del túnel en el frente:

- Reducir la vulnerabilidad y la exposición del personal.

- Básicamente, se recomienda reducir la vulnerabilidad y la exposición de los trabajadores del túnel en el frente como un factor de riesgo. Por esta razón, se adoptaron medidas básicas como realizar la acuñadura con medios mecánicos y utilización jaulas protectoras para los trabajadores y maquinaria.

- Instalar sostenimientos temporales en frente de excavación.

En relación con la instalación de sostenimientos temporales en el frente de excavación, se emplearon básicamente dos elementos de Soporte: shotcrete y pernos tipo swellex. En ambos casos, la función era evitar proyecciones de fragmentos de roca. De acuerdo a experiencias previas en el Túnel del Gothard, se recomendó una capa de entre 5 y 10 cm de shotcrete con refuerzo de fibras metálica, así como un número variable de pernos swellex instalados en el frente de excavación. Estos pernos siempre se instalaron con una longitud mayor que el pase de avance.

4. Registro de estallidos de roca

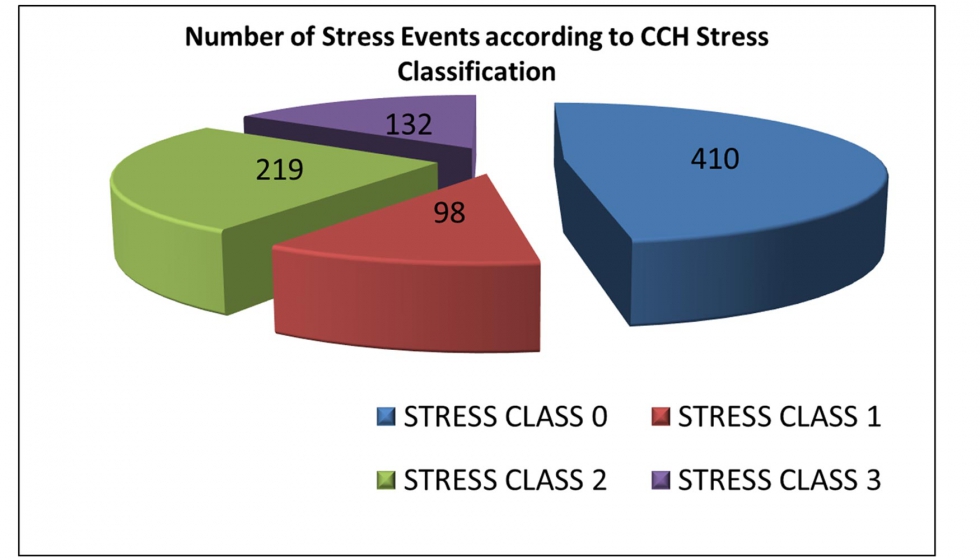

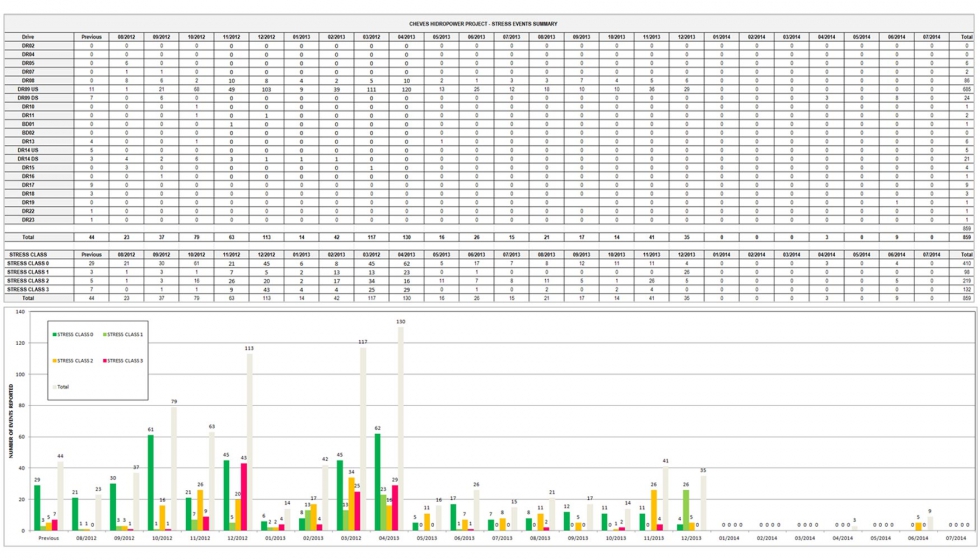

Como se mencionó anteriormente, cerca de 859 eventos tensionales se registraron entre agosto de 2012 y julio de 2014, un 48% de ellos se registró como emisiones acústicas sin proyección de roca o daños al sostenimiento, un 41% se clasifico como eventos Clase 2 y 3, con daños al sostenimiento y, un 16% de los eventos se describieron con violentas proyecciones de roca y/o sostenimiento. La Figura 6 muestra la distribución de los eventos de acuerdo a la intensidad.

Cerca del 90% de los eventos se registraron en el túnel conducción. El resto de los eventos se registró en los túneles alrededor de la casa de máquinas.

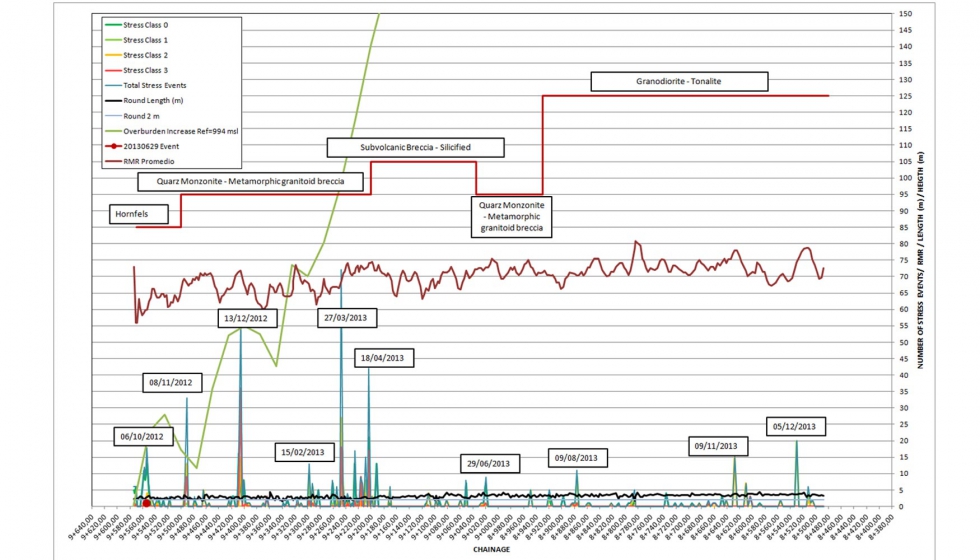

Un análisis de los eventos a lo largo del tiempo muestra una distribución errática de los mismos. Se registraron varios meses en los que la influencia de los eventos ha sido mayor para el proyecto. La Figura 8 muestra la distribución de eventos tensionales tanto en número como en intensidad a lo largo del tiempo. Los datos demuestran que el túnel de conducción fue el más afectado por los eventos tensionales y, que la influencia de los eventos tiene tres periodos destacados. Desde enero 2012 hasta diciembre 2012 se puede definir una tendencia de aumento del número de estallidos, un periodo de calma en enero 2013 con un aumento progresivo de los eventos desde febrero 2013 a abril 2013. La gráfica de la Figura 8 muestra también que los eventos continuaron incluso después de la finalización de la excavación de los túneles, cuando el sostenimiento en algunos túneles fue retirado para construir los tapones de hormigón requeridos en diseño.

5. Análisis paramétrico de los eventos tensionales

Durante la construcción se llevó a cabo un registro detallado de todos los eventos tensionales y, se implementó un análisis estadístico para mejor comprensión del fenómeno de estallidos de roca en el proyecto. El análisis confirmó que las sobretensiones en los túneles estaban relacionadas con los siguientes factores:

- Recubrimiento.

- Litología.

- Diaclasas y otras estructuras,

- Calidad del macizo rocoso.

- Tiempo del evento tras la voladura.

- Longitud de avance.

A continuación, se describe el análisis realizado para el túnel de Conducción.

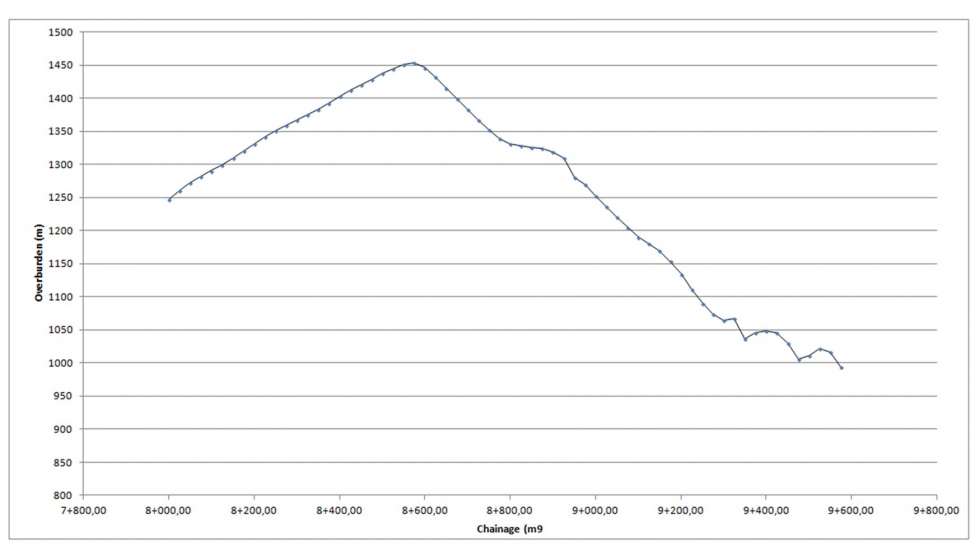

5.2 Recubrimiento

El túnel de conducción se diseñó con una pendiente positive del 14%. Se observa un incremento progresivo del recubrimiento en el eje vertical túnel. El recubrimiento es próximo a los 850 m en el área de la casa de máquinas y, aumenta hasta aproximadamente 1450 m. La Figura 9 muestra una sección longitudinal del recubrimiento.

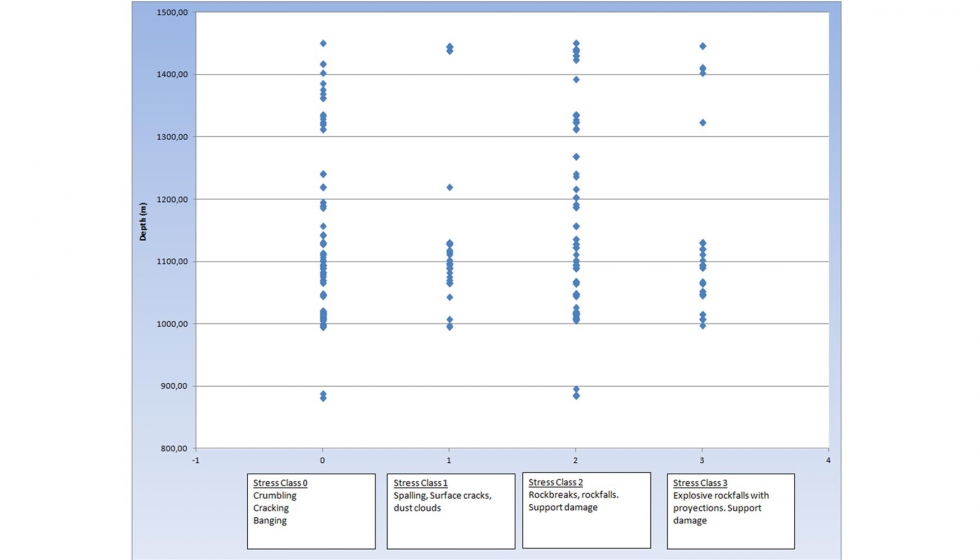

Cómo se verá más adelante, pequeñas variaciones en el recubrimiento como consecuencia de la presencia de irregularidades topográficas tendrán una influencia significativa en la liberación de tensiones. La siguiente figura muestra la relación entre los eventos tensionales y la profundidad, se deberían esperar mayores eventos cuanto más profunda sea la excavación, sin embargo, se observó que los mayores eventos ocurrieron entre 1000 y 1150 m de profundidad en el túnel de conducción y, en la casa de máquinas con 800 m de recubrimiento.

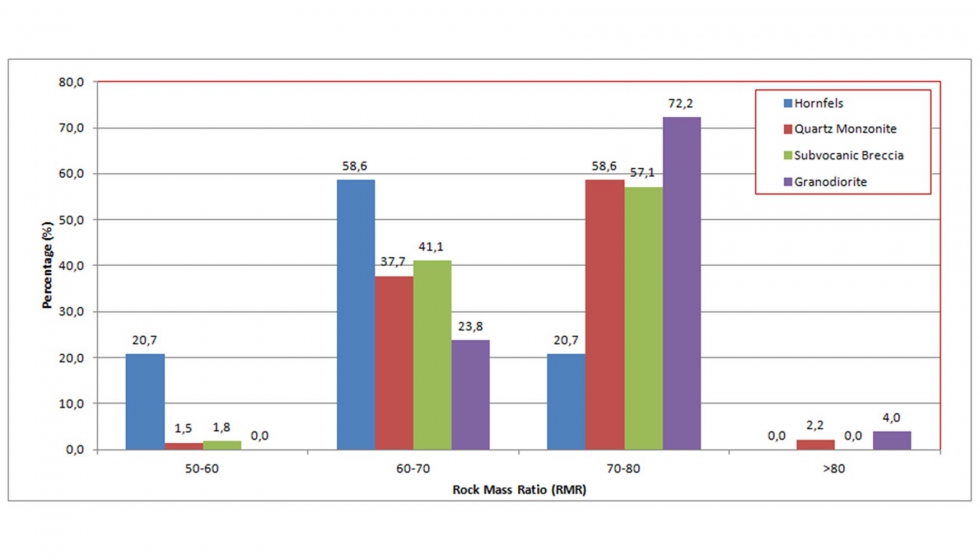

5.3 Litología

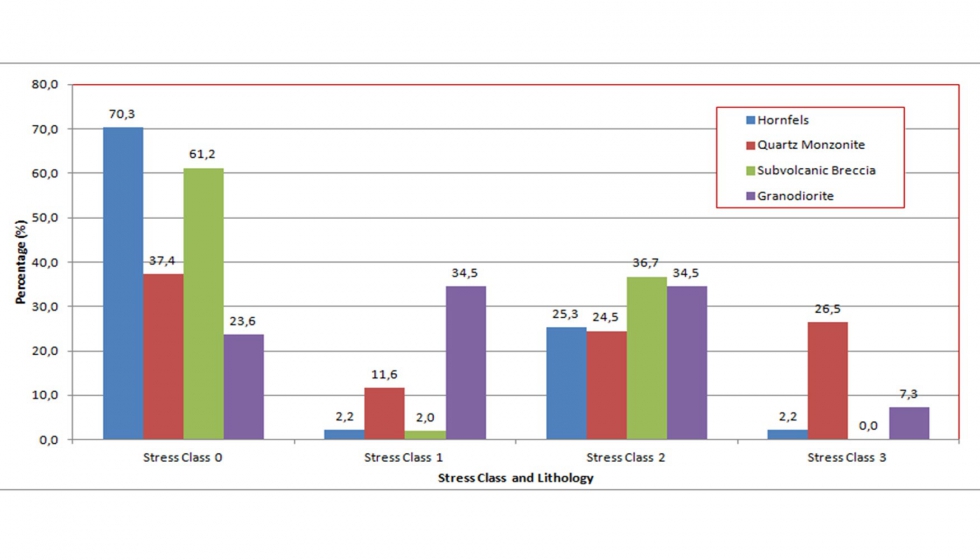

El túnel de conducción se excavó en varias litologías: corneanas, cuarzo-monzonitas, brechas sub-volcánicas y granodioritas. La influencia de los eventos tensionales ha sido distinta en cada litología a lo largo de la excavación. Se registraron las condiciones geológicas después de cada evento, considerando la litología y la calidad del macizo rocoso. Un análisis estadístico de los datos muestra claramente que las litologías con un comportamiento frágil han sufrido un mayor número de eventos tensionales. Se ha comprobado que no solamente las zonas con buena calidad de roca han sido afectadas por sobretensiones, sino zonas que en términos de RMR se consideran de mala calidad de roca sufrieron eventos tensionales. Figura 11 muestra la distribución de eventos tensionales en relación con la litología.

5.4 Estructura Geológica

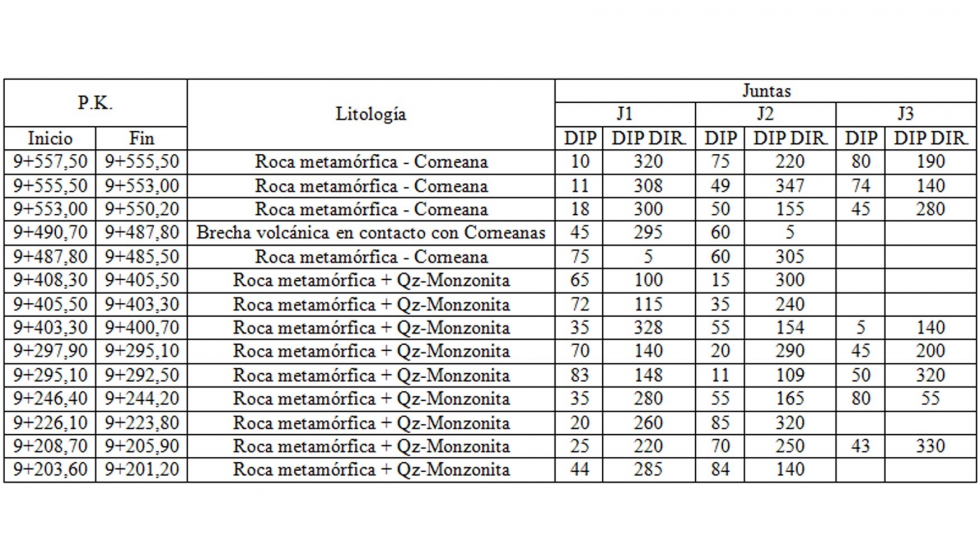

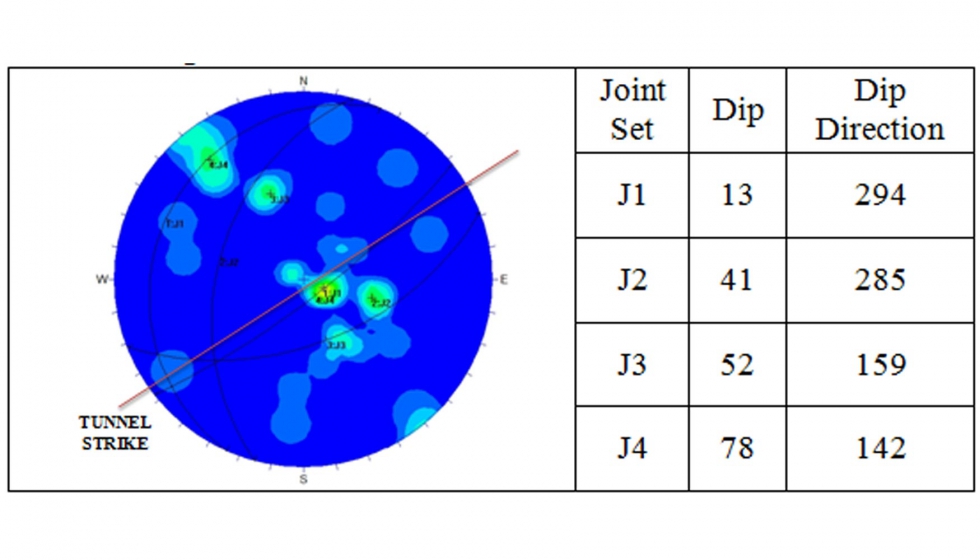

Se detectó la repetición de la misma familia de discontinuidades en la mayoría de los eventos tensionales. Un análisis de los eventos mayores y la información obtenida de sondeos en el frente del túnel, confirman que los estallidos de roca están fuertemente controlados por las estructuras geológicas. Solo once (11) de los rockburst representan el 60% de los eventos descritos en el túnel de conducción y, además suman el 79% de los eventos Clase 3 reportados. Los sistemas de juntas de las zonas en que se produjeron estos eventos se analizan la Tabla 4.

La Figura 13 muestra el análisis estereográfico de estos sistemas de juntas. De este análisis se deduce la presencia de dos sistemas de juntas con dos sistemas paralelos asociados.

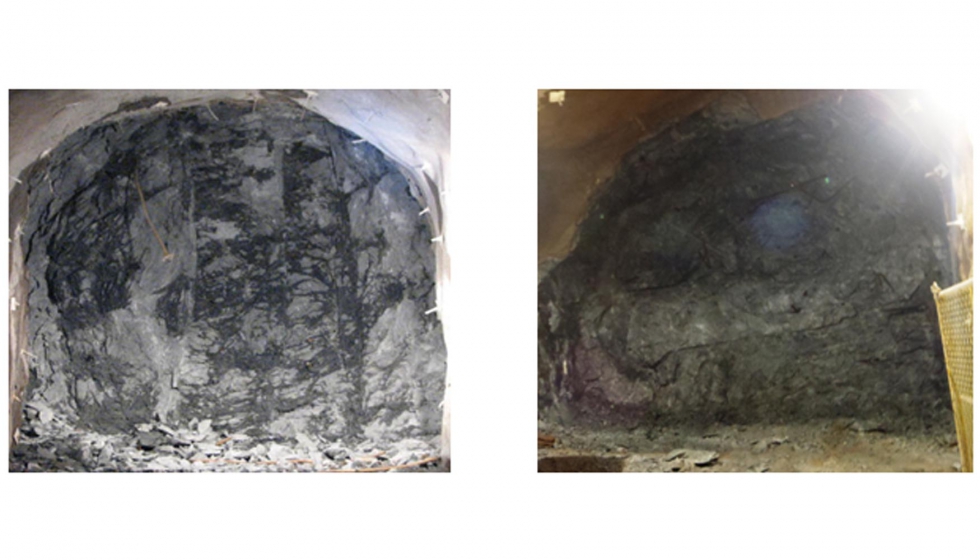

De acuerdo a este análisis, la presencia de juntas sub-horizontales buzando hacia el hastial izquierdo y, juntas sub-verticales buzando hacia el hastial derecho del túnel se deben consideran como un signo de alerta de posibles eventos de relajación de tensiones. También se detectó que cuando se observan zonas de fricción asociadas a los sistemas de juntas reconocidas en el frente de excavación, habitualmente se produjeron eventos en el mismo frente. Esto se detectó adicionalmente en los sondeos ejecutados en el frente de excavación en los que se observó “discing effect”. También se puede apreciar claramente en las fotografías de la Figura 14.

5.5 Calidad del Macizo Rocoso

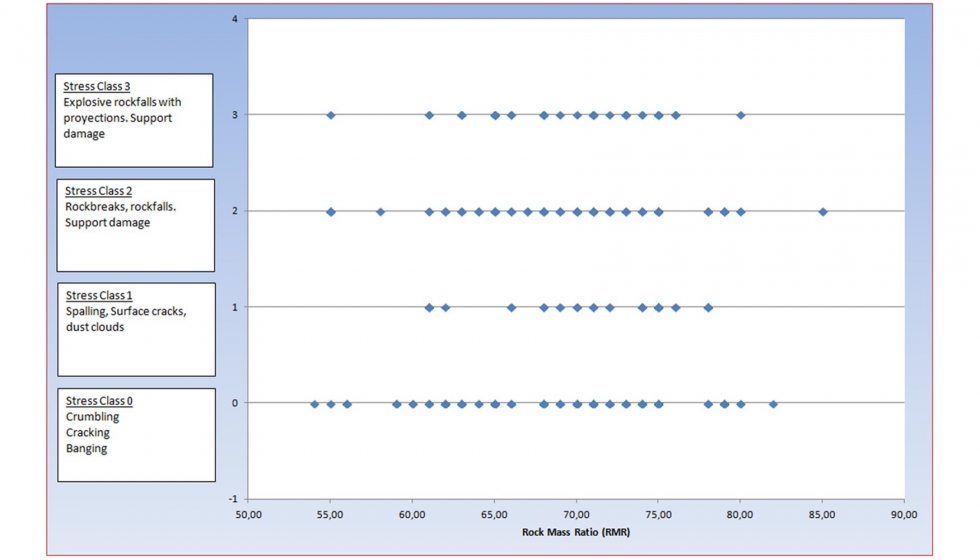

El macizo rocoso se ha descrito de acuerdo al Sistema Rock Mass Rating (RMR) propuesto por Bieniawski (2000). En todos los casos se describió un RMR correspondiente a un macizo rocosos de buena calidad. La Figura 12 muestra la relación entre lo eventos tensionales y el RMR, mientras que la figura 15 muestra la relación con la litología.

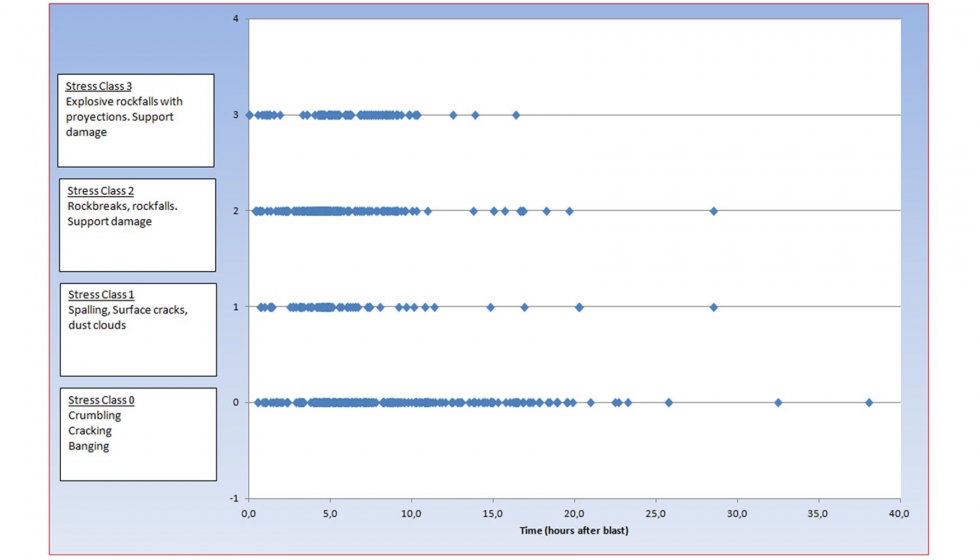

5.6 Tiempo de evento después de la voladura

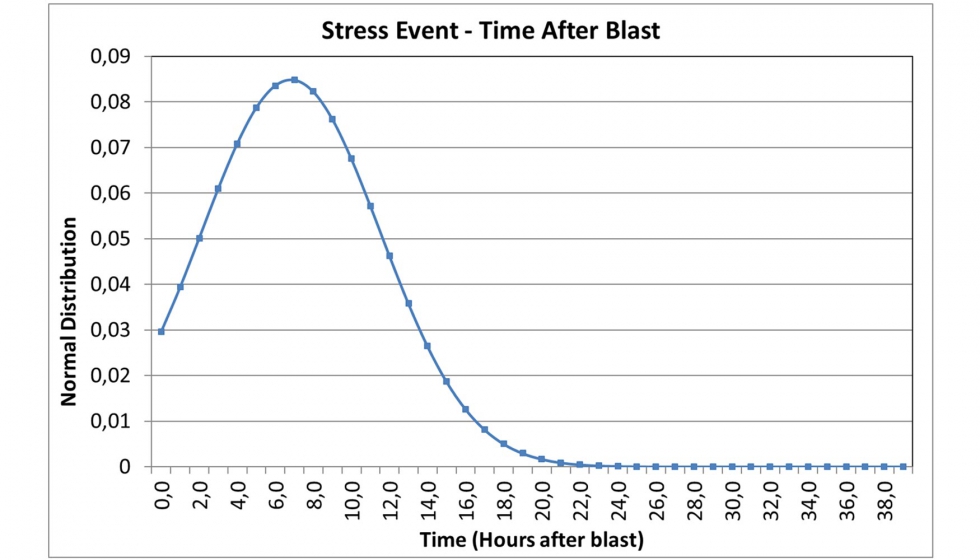

Un análisis detallado de en qué momento se produce el evento tensional tras la voladura se desarrolló para los eventos registrados en el túnel conducción. Un primer análisis muestra la relación entre el tiempo del evento y la clase del evento, la figura 16 muestra este análisis.

La gráfica muestra que los eventos más violentos ocurren en un rango de hasta 10 horas después de la voladura, mientras que es posible detector eventos importantes en un rango de más de 24 horas después de las voladuras. Se realizó un análisis estadístico con la intención de analizar la posibilidad de establecer estrategias de re-entrada, tal y como se ejecuta en otros proyectos o en la industria minera. La Figura 17 muestra la distribución de eventos tensionales en relación con el tiempo del evento tras la voladura. Ambos análisis muestran que el tiempo de ocurrencia de eventos tras la voladura se sitúa en un rango muy amplio, lo que hace difícil establecer un criterio de re-entrada.

5.7 Longitud de ronda

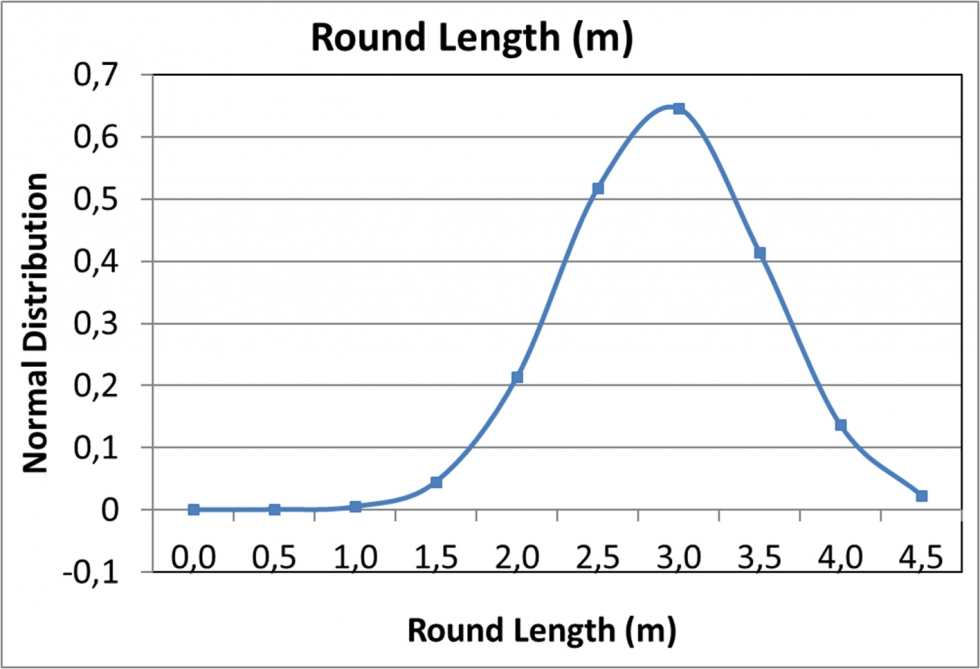

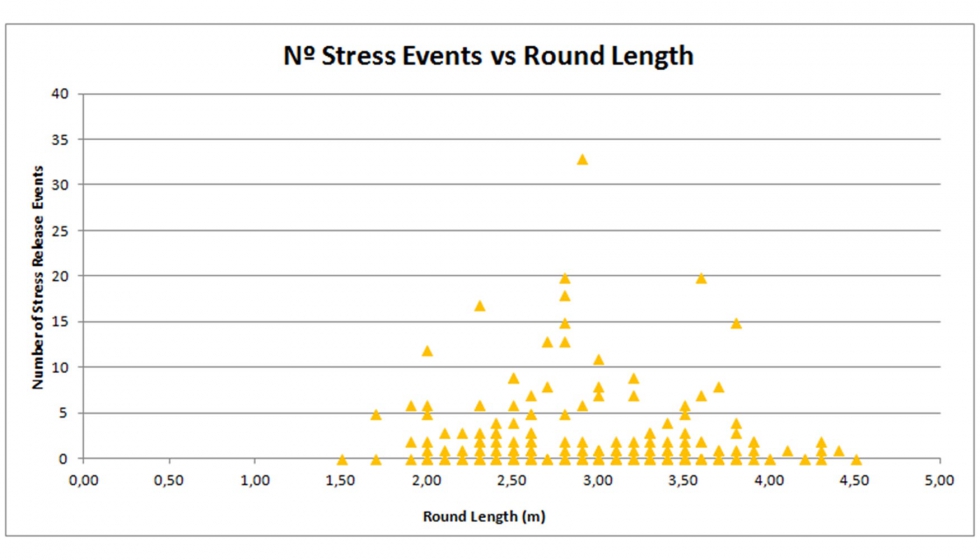

Durante la excavación del túnel conducción se realizó un análisis de la longitud de paso de los avances. En primer lugar, se analizó la longitud de paso de los avances en que se detectaron eventos. La Figura 18 muestra la distribución normal de la longitud de pase en casos de estallidos de roca y/o liberación de tensiones.

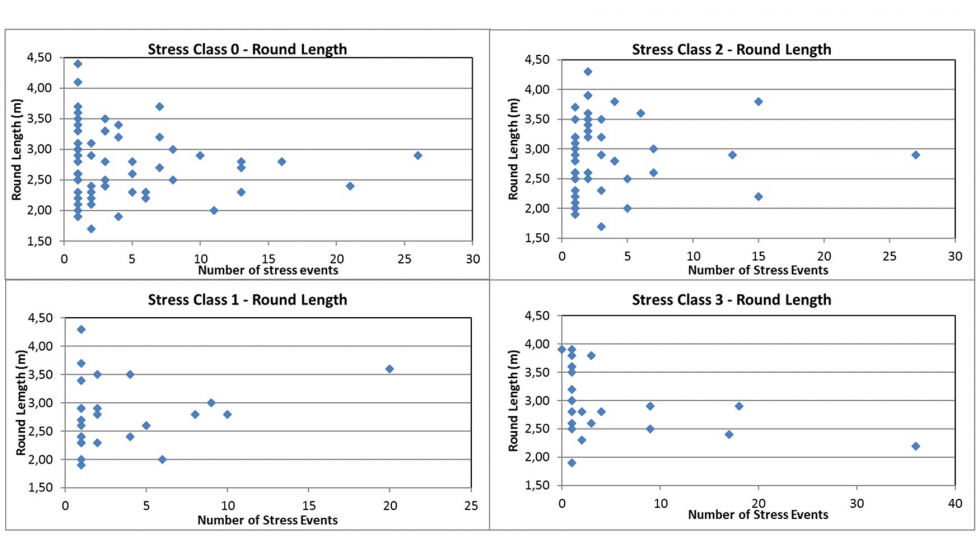

De acuerdo a los resultados, las rondas en que se detectaron eventos tensionales varían entre 2.5 y 3.5 m de longitud. En la Figura 19 se indican la cantidad de eventos por ronda. Esta figura muestra que la mayor parte de los eventos ocurren en avances con rondas superiores a los 2,5 m. Sin embargo, la tendencia no es concluyente. Igualmente, se analizó la distribución de los eventos de acuerdo a la clasificación establecida por CCH respecto a la longitud de ronda. Las Figuras 20(a) a 20(d) muestran este análisis. Las gráficas indican claramente que los eventos de liberación de tensiones son más frecuentes en rondas con longitud entre 2.5 y 3.5 m.

5.8 Análisis Global

Se realizó un análisis adicional considerando todos los factores anteriormente mencionados con el objeto de definir la importancia de cada factor y los signos de alarma que puedan permitir anticipar las zonas de riesgo. El análisis complete para el túnel de conducción se muestra en la Figura 21. Los eventos tensionales recopilados se han representado de acuerdo a la clasificación desarrollada en el proyecto, conjuntamente con el valor del RMR, el recubrimiento, la longitud de pase y la litología.

De acuerdo a los resultados, es evidente que el factor más importante fue la litología, dado que la mayor parte de los eventos más intensos fueron registrados en cuarzo-monzonitas, mientras que otras litologías, como las brechas volcánicas presentaron menor propensión al restallido de roca. En las cuarzo-monzonitas, los estallidos de roca y la liberación de tensiones se produjeron de forma sistemática, mientras que en las brechas volcánicas se registró un periodo sin actividad por un tramo de aproximadamente 60 m. En las rocas intrusivas masivas (granodioritas) algunos periodos sin liberación de tensiones se detectaron, sin embargo, no está clara la razón de esta falta de actividad tensional.

6. Sostenimiento para condiciones favorables a los estallidos de roca

En el Proyecto Cheves diversas medidas de sostenimiento se implementaron para mitigar las condiciones favorables a los estallidos de roca, tanto en el frente de la excavación como por detrás del frente de excavación. El sostenimiento diseñado incluía los siguientes elementos:

- Reducir longitud de ronda.

- Reducir tensiones en el macizo con voladuras de pre-acondicionamiento por delante del avance.

- Pre-estabilización del frente de excavación mediante swellex, más largos que la longitud de avance.

- Doble capa de shotcrete combinada con malla electrosoldada conjuntamente con bulones de anclaje de resina como sostenimiento de la sección excavada.

Como consecuencia de la intensidad y severidad de los eventos tensionales, se aplicaron distintas modificaciones al soporte con resultados satisfactorios:

- Monitoreo continuo de los eventos.

- En algunas áreas se incrementó el patrón de pernos.

- En zonas de falla o cizalla se emplearon pernos lechados con parte de la longitud del perno protegida con un tubo de PVC, lo que supuso una mejora sustancial del soporte en estas áreas.

- Se empleó malla de alta tensión fijada a la sección mediante split-sets con instalación mecanizada.

- Se modificó el espesor de shotcrete con Buenos resultados.

- Pernos swellex (3 m de largo) adicionales se instruyeron como medio de pre-estabilización de la sección.

- Distintas longitudes de ronda se consideraron de acuerdo al comportamiento tensional.

Sin embargo, hay que indicar que el soporte trabajó al límite de su capacidad ya que fue dañado por los eventos tensionales de mayor intensidad en distintas ocasiones con consecuencias dramáticas. El sistema diseñado consistente en dos capas de shotcrete con malla electrosoldada se vio afectado en distintas ocasiones de tal manera que fue necesario desarrollar trabajos de reparación y reinstalación de soporte con el fin de lograr un entorno de trabajo seguro y estable que permitiera el avance de la excavación del túnel.

Los daños en el sostenimiento han variado desde fisuras en el shotcrete hasta colapsos y proyecciones de fragmentos shotcrete a través de la malla electrosoldada.

7. Conclusiones

Los estallidos de roca han sido ampliamente descritos en minería profunda, sin embargo, actualmente hay más proyectos civiles que requieren la construcción de túneles profundos. Bajo estas condiciones es necesario considerar las condiciones de sobre tensiones en los proyectos de diseño de túneles. Es importante, por tanto, establecer una clasificación adecuada para los eventos que tengan lugar durante la excavación de los túneles y, registrar toda información relevante con el fin de desarrollar un análisis continuo a lo largo del proyecto. La clasificación de eventos de liberación de tensiones desarrollada para el Proyecto Cheves ha proporcionado Buenos resultados para evitar interpretaciones erróneas sobre que es un estallido de roca o que es una liberación de tensiones. Sin embargo, esta clasificación necesita mejorarse, por ello el nivel de mayor intensidad (Clase 3) se ha subdividido en tres subclases atendiendo a la intensidad del daño que se produce. Además, para categorizar la intensidad del daño se ha considerado la clasificación propuesta por Kaiser et al. (1996). Es importante, por tanto, diferenciar entre liberación de tensiones, las cuales no causan daños (solo crujidos y sonidos de golpes) y, estallidos de roca en los que se producen daños a la excavación y/o el sostenimiento.

Las medidas de sostenimiento para mitigar las condiciones de estallidos de roca se deben adaptar continuamente a las condiciones tensionales y del terreno que se observen. Sin embargo, se ha demostrado que el empleo de malla electrosoldada proporciona condiciones seguras evitando la proyección de fragmentos de roca y/o shotcrete.

8. Agradecimientos

Bibliografía

Aydan, Ö., Genis, M., Akagi, T., Kawamoto, T. 2001. Assessment of Susceptibility of Rock Bursting in Tunnelling in Hard Rocks. Modern Tunneling Science and Technology, Adachi et al (eds), 2001 Swets & Zeitlinger.

Barton, N. 2002. Some new Q-value correlations to assist in site characterization and tunnel design. Int. J. Rock Mech. & Min. Sci. Vol. 39/2:185-216.

Bieniawski, Z. T. 1976. Rock Mass Classification in Rock Engineering. Proceedings, Symposium on Exploration for Rock Engineering, Johannesburg, pp. 97-106.

Bieniawski, Z. T. 1989. Engineering Rock Mass Classifications. New York: Wiley.

Brox, D. 2013. Evaluation of overstressing of deep hard rock tunnels. World Tunnel Congress 2013 Geneva Underground – the way to the future! G. Anagnostou & H. Ehrbar (eds).

Cai M. and Champaigne D. 2009. The Art of Rock Support in Burst-Prone Ground. RaSiM7: Controlling Seismic Hazard and Sustainable Development of Deep Mines.

Cai M. 2011. Rock Mass Characterization and Rock Property Variability Considerations for Tunnel and Cavern Design. Rock Mech Rock Eng (2011) 44:379–399.

Castro, S.O., Soler, J. P., Andrade C.F and Delucchi H.A. Rock Mass Stress Release in the Alfalfal Main Water Tunnel: Evidence and Remedial Actions.

Diederichs, M.S., J.L. Carvalho and T.G. Carter, 2007. A modified approach for prediction of strength and post yield behaviour for high GSI rock masses in strong, brittle ground,1st Canada-U.S. Rock Mech. Symp., 249-257.

Hoek, E. Brown, E. 1980. Underground Excavations in Rock. Institution of Mining and Metallurgy.

Hoek, E., P.K. Kaiser and W.F. Bawden, 1995. Rock Support for Underground Excavations in Hard Rock. A.A. Balkema, Rotterdam, 215 p.

Hoek, E. & Diederichs, M. S. 2006. Empirical Estimation of Rock Mass Modulus. Int. J. Rock Mech. Min. Sci., 43, pp. 203-215.

Kaiser, P.K., Diederichs, M.S., Martin, C.D., Sharp, J. and Steiner, W. (2000) Underground Works in Hard Rock Tunnelling and Mining, in Proceedings International Conference on Geotechnical and Geological Engineering (GeoEng2000), 19–24 November 2000, Melbourne, Australia, pp. 841–926.

Kaiser, Peter K. 2006. Rock Mechanics Considerations for Construction of Deep Tunnels in Brittle Rock. Asian Rock Mechanics Symposium, Singapore.

Kaiser, P. K. 2011. How highly stressed brittle rock failure impacts tunnel design

Kaiser, P. K., S. Maloney, P. Vasak and G. Wang, 2009. Seismic excavation hazard evaluation in underground construction. 7th RaSiM6, Dalian, China, 1-26.

Kaiser, P. K. and Cai M. 2012. Design of rock support system under rockburst condition. Journal of Rock Mechanics and Geotechnical Engineering. 2012, 4 (3): 215–227

Kaiser, P. K. and Cai M. 2013. Critical review of design principles for rock support in burst-prone ground – time to rethink! Ground Support 2013 — Y. Potvin and B. Brady (eds).

Lee, S.M., Park, B.S., Lee, S.W. 2004. Analysis of rockburst that have occurred in a water way tunnel in Korea. Paper 3B 24 — SINOROCK2004 Symposium Int. J. Rock Mech. Min. Sci. Vol. 41, No. 3.

Malek, F.; Suorineni, F. T., Vasak, P. Strategies for Rockburst Management at Vale Inco Creighton Mine.

Martin, C.D., P.K. Kaiser and D.R. McCreath, 1999. Hoek-Brown parameters for predicting the depth of brittle failure around tunnels. Canadian Geotechnical Journal, 36(1):136-151.

Norwegian Geotechnical Institute, NGI (2013). Using the Q-system (handbook). Rockmass classification and support design.

Palmstrøm A. 1995. Characterizing Rock Burst and Squeezing by the Rock Mass Index. Design and Construction of underground Structures, New Delhi, 23 - 25 February 1995

Palmstrøm A. 1996. Characterizing Rock Masses by the RMi for Use in Practical Rock Engineering. Tunnelling and Underground Space Technology, Vol. 11, No. 3, pp. 287-303.

Rocscience Inc. 1997, Examine3D Version 4.0 - 3D Engineering Analysis for Underground Excavations. www.rocscience.com, Toronto, Ontario, Canada

Rocscience Inc. 2002, RocLab Version 1.0 - Rock Mass Strength Analysis using the Generalized Hoek-Brown failure criterion. www.rocscience.com. Toronto, Ontario, Canada.

Rocscience Inc. 1999, Dips Version 5.0 - Graphical and Statistical Analysis of Orientation Data. www.rocscience.com, Toronto, Ontario, Canada.

Stillborg, E.B. and Hamrin, H. 1990. Solving the rock burst problem with Swellex. Tunnels Tunnelling, p.67, 5pp., (in English), Mar. 1990.

Toper, A.Z., Kabongo, K.K., Stewart, R.D. and Daehnke, 2002. A. The mechanism, optimization and effects of preconditioning. The Journal of The South African Institute of Mining and Metallurgy

Internal documents. 2012-2014. Cheves Hydropower Project. Constructora Cheves, SAC (joint venture Hochtief Solutions AG, SalfaCorp SA and ICCGSA), Lima, Peru. Not published.

Internal documents. 2012-2014. Cheves Hydropower Project. Contract Documents. Basic Design Report. SNPower and Norconsult, Lima, Peru. Not published