Ejecución de pilotes de gran diámetro en el viaducto sobre el río Ulla en la ría de Arousa (2ª Parte)

El Eje Atlántico constituye un corredor ferroviario de alta velocidad situado a lo largo de la costa Oeste de Galicia, que permitirá conectar directamente las ciudades de Vigo, Santiago de Compostela y A Coruña. Como consecuencia de la orografía irregular de la zona, se han previsto 37 túneles (59,2 km de longitud acumulada, que supone un 38% del recorrido total) y 32 viaductos (14,9 km de longitud acumulada, que supone un 6% del recorrido total) (I).

El viaducto sobre el río Ulla en su desembocadura en la ría de Arousa (entre las localidades de Catoira y Rianxo, en Galicia), presenta un vano de luz máxima de 240 m, que es la mayor de todos los viaductos del eje. Sus apoyos quedan dentro de la ría, y debido a la presencia de depósitos aluviales de gran espesor, hace necesario cimentar mediante pilotes de 1,5 m de diámetro empotrados en el macizo granítico subyacente. Las complejas condiciones de trabajo requirieron de un control en obra muy intenso, a fin de poder obtener las condiciones estructurales de diseño.

En base a esta experiencia de obra, en esta segunda parte se presenta una valoración de los principales riesgos geológicos, geotécnicos y de ejecución, que parecen afectar las cimentaciones por pilotes. Se describen las medidas paliativas adoptadas en este caso, y se exponen consideraciones acerca del concepto del Tope Estructural basadas en esta experiencia de obra.

La cimentación de las pilas P5 y P6

En el parte primera de esta serie de dos artículos (publicado en el número 239 de Ingeopres) se realiza una descripción amplia del proceso de construcción de los pilotes de las pilas P5 y P6. De su lectura, también se pueden extraer los aspectos geológicos, geotécnicos y de ejecución, que condicionaron el ritmo de ejecución y establecieron el marco de riesgos a tener en cuenta.

La relevancia de estas consideraciones y reflexiones afectaba a un detalle tan significativo como ejecutar el encepado y las pilas. La decisión de pasar, por tanto, a la siguiente fase de ejecución, implicaba la aceptación de la cimentación, ya que las dimensiones del encepado y la situación de las pilas en el interior del cauce del río Ulla, dificultaban posibles medidas correctoras posteriores.

Para aportar información suficiente que permitiese acotar los riesgos identificados y asesorar esta decisión, además de las medidas de control en obra se ejecutaron los siguientes ensayos de control:

- Un 100% de ensayos de control mediante tubos sónicos.

- Un 30% de reperforación en punta de los pilotes de la P5.

- Un 60% de reperforación en punta de los pilotes de la P6.

A continuación se presentan las conclusiones que se obtuvieron y las medidas paliativas que adoptaron frente a las irregularidades que se pudieron identificar.

Análisis de riesgos geotécnicos y de ejecución

Control de la cota de inicio del empotramiento en roca

La determinación de la cota superior del empotramiento se realizó analizando varios conceptos, que son los rendimientos de avance de las máquinas perforadoras, inspección del producto de excavación, y cotejando las profundidades con las prospecciones geotécnicas previas (sondeos, perfiles estratigráficos y diagrafías de perforación monitorizada).

En primera instancia, se estimó la longitud prevista para cada pilote en base al modelo geológico resultante de la campaña geotécnica realizada. Como contraste, se ejecutaron una serie de preforos monitorizados (rotación a destroza) en cada eje de cada pilote de la Pila 5, que además romperían el macizo rocoso en el que se iba a empotrar facilitando la posterior excavación de los pilotes. El resultado (II) del análisis de esta información concluyó la existencia de una fuerte irregularidad en la geometría del techo del substrato rocoso, identificándose inclinaciones del orden de 45º en el inicio de empotramiento, e identificándose diferencias de cota en el inicio de empotramiento entre pilotes adyacentes del orden de 2 m.

Estas conclusiones advertían de la dificultad de establecer con seguridad en qué momento el empotramiento en el macizo rocoso era efectivo en toda la sección del pilote, y se concluyó que era recomendable establecer como mínimo una longitud de empotramiento de 1 diámetro.

Se obtuvieron avances medios entre 2 m/hora y 4 m/hora en los tramos de perforación en suelos, por lo que en medio turno normalmente se alcanzaba la cota de inicio de empotramiento. Durante la excavación del empotramiento en roca alcanzaron rendimientos en el empotramiento del orden de 10 a 15 cm/hora. Por tanto, la ejecución del empotramiento consumía aproximadamente un turno entero, constituyendo el camino crítico del tajo, y en esta fase, de la obra.

La clara diferencia de estos rendimientos permitió identificar la transición entre los niveles de suelos y del macizo rocoso. Se puso especial atención a identificar el inicio del macizo rocoso sano frente a los niveles de grava identificados por la campaña geotécnica en la Pila 5, así como frente al nivel de alteración del propio macizo.

Adicionalmente, se compararon con valores recogidos en bibliografía especializada (III), y se consideró que este rendimiento respondía a unas condiciones geotécnicas acordes a lo estipulado en el proyecto para el diseño de los pilotes.

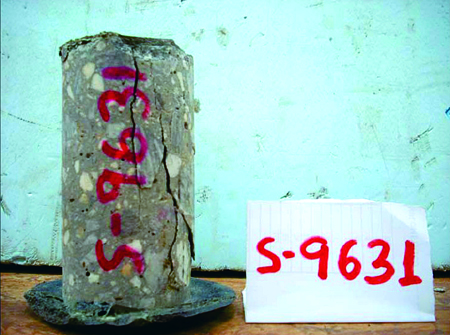

Además de la velocidad de perforación, se realizaba una reunión a pie de máquina entre la Asistencia Técnica y la Constructora, donde se inspeccionaba el ripio extraído en la excavación. Se identificaba el color y la textura, además de analizar fragmentos de roca arrancada (Foto 1).

Ante estos parámetros, se decidía continuar la perforación durante una hora para validar la velocidad de excavación, o bien se solicitaba que se continuase la perforación sin considerar que se hubiese alcanzado todavía el substrato sano.

Finalmente, se emitían informes en paralelo en los que se registraba y validaba la cota de inicio del empotramiento.

Control de la limpieza del fondo de excavación (punta del pilote)

La ejecución del empotramiento en roca no sólo está condicionada por una cota de inicio válida. Es muy importante una correcta limpieza final del fondo de excavación. Esta limpieza ha de realizarse inmediatamente antes del inicio del hormigonado. En este caso, dado que el fondo de la perforación generalmente se encontraba en condiciones sumergidas, se pudo realizar únicamente mediante el uso de cazo de limpieza. Además, la irregularidad y fracturación de la roca, así como la geometría cónica resultante de la perforación con hélice, se consideró que podía restar eficacia a esta actividad.

En algunos países se permite llevar un inspector al fondo del pilote para revisar la correcta limpieza antes del hormigonado, pero en España esta práctica es poco habitual por motivos de seguridad y salud. En el caso concreto del viaducto en el Ulla, bastantes pilotes estaban inundados por agua de la ría, además de haberse identificado en algunos de ellos atmósferas viciadas consecuencia de la descomposición biológica en los fangos de la ría, por lo que esta opción se consideró poco recomendable.

Adicionalmente, el que la camisa metálica de entibación pudiera no empotrar de manera neta en el macizo rocoso suponía un riesgo de que las paredes de excavación entre la cota inferior de la camisa y el techo del substrato rocoso no fuesen estables, lo que podría originar derrumbes localizados y contaminaciones de la punta.

Por otra parte, la infiltración de agua se producía a través del contacto de la camisa con el terreno, o bien a partir de paredes de terreno estable pero permeable cuando el apoyo de la camisa no era neto con el substrato rocoso, o incluso a través de familias de juntas del macizo. Esta circunstancia dificultó la efectividad en las operaciones de limpieza de la punta.

Posteriormente en este artículo se describen las medidas paliativas adoptadas para reducir el riesgo derivado de una potencial limpieza incorrecta de la punta.

Posibles discontinuidades y zonas de corte en el fuste

Por último, el riesgo de que se produzcan discontinuidades en el fuste del pilote procede fundamentalmente de las condiciones de ejecución. Pese a optar por hormigón de buena calidad y un equipo con gran experiencia en este tipo de trabajos, esta actividad presenta ciertas limitaciones:

- El hormigón no puede vibrarse directamente (ya sea con vibrador de aguja, de encofrado u otro sistema). Se considera que la altura de vertido y la consistencia del hormigón favorecerán la autocompactación del mismo. Pero no existe un procedimiento de control específico durante el proceso de ejecución.

- La altura de vertido excede los 2 m marcados por la EHE (IV). Los fenómenos de disgregación quedan minimizados con el uso del tubo tipo Tremi. No obstante, no pueden descartarse fenómenos locales al no poderse reconocer directamente el acabado.

- El hormigonado con el tubo metálico tipo Tremi en retirada. Como buena práctica, se mantiene una diferencia entre la lámina libre del hormigón fresco y la tobera del tubo del orden de 1 m. La retirada del tubo metálico puede producir arrastres de la masa del hormigón, y en ocasiones se pueden originar zonas debilitadas. Un hormigón de buena calidad que no haya iniciado su fraguado reduce este riesgo.

- Retirada de la camisa metálica de entibación una vez finalizado el hormigonado. En pilotes largos, es habitual aprovechar paradas normales del ciclo de hormigonado (cambio del camión hormigonera) para iniciar la retirada por tramos de la camisa, garantizando dos diámetros por debajo de la lámina libre del hormigón fresco. Esta retirada induce rozamiento en el perímetro del hormigón ya puesto en obra. Además, el espacio anular que deja libre será ocupado generalmente por el hormigón fresco, y en ocasiones parte del espacio anular por el terreno circundante. En este caso, la posible reducción del rozamiento por fuste no es relevante, al tratarse de pilotes que fundamentalmente trabajarán por punta. Por otra parte, la reducción del confinamiento del hormigón joven (o incluso todavía fresco) podría originar zonas debilitadas en el caso de que se hayan iniciado procesos de fraguado.

Todos estos riesgos descritos están asociados a la tecnología de ejecución más que a las condiciones geológico-geotécnicas. Actualmente no es posible realizar un control directo convencional que permita minimizar estos riesgos.

Medidas adicionales en pilotes

Los riesgos descritos fueron valorados mediante la ejecución de ensayos de integridad de pilotes. Consistieron fundamentalmente en la ejecución de diagrafías con ultrasonidos por pares de tubos de acero colocados para tal efecto en todos los pilotes. Adicionalmente, se procedió a perforar a través de estos tubos por debajo de la punta del pilote, a fin de validar el empotramiento en el substrato rocoso.

Los resultados obtenidos identificaron algunos pilotes que presentaban discontinuidades en el fuste, y otros pilotes presentaban contaminación en la punta, pese a todos los mecanismos de control que se habían adoptado para controlar la correcta ejecución de los pilotes (V).

Las discontinuidades en el fuste se trataron ejecutando perforaciones de 86mm en el cuerpo del pilote hasta la zona afectada. A continuación se procedía a la limpieza del taladro inyectando agua a 20atm de presión. Por último, se inyectaba lechada a 10atm en una relación agua cemento 1:1.

En el caso de contaminación en la punta del pilote, el procedimiento fue similar, en este caso a través de los tubos de control. Se reperforaba la punta hasta alcanzar el macizo rocoso, y a continuación, se inyectaba agua a 20atm de presión para limpiarlo. Se finalizaba el tratamiento inyectando lechada en relación agua cemento 1:1 a 10atm de presión (Foto 2).

Durante la construcción de los pilotes, de manera ocasional fue necesario verter hormigón pobre en el tramo de empotramiento, y posteriormente reperforar, a fin de conseguir en la excavación del pilote un anillo de material estabilizado. En cualquier caso, esto no significaba que no se hubiese penetrado en el macizo rocoso y que el fondo de la excavación no hubiese alcanzado un material adecuado, sino que la inestabilidad de las paredes de excavación no sostenidas estaba contaminando el fondo.

Respecto las puntas de los pilotes de la pila P6 se concluyó que no podía asegurarse que estuviesen apoyadas directamente en el substrato rocoso sano, sino que se había detectado aparentemente un depósito de suelos de un espesor medio de 60cm, que podía comprometer la respuesta estructural de los pilotes. Mediante columnas de jet-grouting (VI) se conectaron estos pilotes en el techo del substrato rocoso sano. Se empleó un jet tipo 1, con inyección de agua con lechada. Este tratamiento tenía por objeto generar columnas de terreno mejorado hasta introducirse al menos un metro en el macizo rocoso sano.

Este aparente defecto de la posición de la punta respecto al substrato rocoso sano GM-I-II ocurrió pese al intenso control durante la ejecución de los trabajos. Refleja la dificultad de estimar la correcta posición del techo del substrato competente, dentro de un modelo geológico que presenta un frente de alteración superficial progresivo. Durante la ejecución de los pilotes, tanto la posición de las camisas de entibación como los parámetros de perforación sugerían que se había alcanzado un nivel suficiente para las especiales condiciones tensionales exigidas por esta estructura singular. No obstante, ante los resultados de los ensayos de integridad y como medida adicional para intentar garantizar una respuesta estructural adecuada al nivel tensional de trabajo previsto, se consideró prudente adicionalmente asegurar el trasladar las cargas al nivel sano de la roca, que se encontraba a una distancia media de 60 cm.

Por tanto, posteriormente a las inyecciones de jet-grouting en la punta, se consideró que había argumentos razonables para asumir que estos pilotes estaban apoyados correctamente en el substrato rocoso, aunque con cierto riesgo de no estar empotrados. Con anterioridad al inicio de los trabajos de cimentación, el proyectista había demostrado con los modelos del viaducto que la rigidez de la estructura considerando apoyos no empotrados originaba esfuerzos y desplazamientos admisibles.

Después de los tratamientos y pruebas de integridad de los pilotes descritos, se consideró que se había alcanzado un nivel de conocimiento acerca del estado de los mismos que permitió optimizar el empleo de recursos. En concreto, no se consideró necesaria la ejecución de pruebas de carga de los pilotes.

Consideraciones acerca del concepto del tope estructural

El concepto de Tope Estructural ha sido de aplicación tradicionalmente en los diseños de pilotes realizados en ámbito español. Este concepto supone cierta controversia entre ingenieros geotécnicos y estructuralistas, ya que los primeros en general tienden a reducir la capacidad estructural del pilote en base a este concepto, mientras que los segundos ponen en duda la realidad de una reducción tan significativa.

El Tope Estructural se refiere a la comprobación de que el pilote como elemento estructural está dimensionado correctamente para el estado tensodeformacional de trabajo, independientemente de la capacidad portante del terreno.

La aplicación de este Tope Estructural aparece regulada en diferentes normativas y recomendaciones geotécnicas nacionales. Su estimación se realiza normalmente en base a la tipología y al control de ejecución del pilote. En el caso del CTE (VII), para pilotes excavados in-situ de hormigón armado (como los del Ulla), el tope estructural queda limitado al 30% de la resistencia característica del hormigón. Por otro lado, también dice que un correcto control en la ejecución permite incrementar este Tope en un 25%.

La integración en el ámbito técnico europeo recientemente ha aportado el EC-07 (VIII) Esta normativa prescinde del concepto de Tope Estructural, en su definición como “tensión media de compresión que actúa sobre la sección nominal del pilote para la combinación cuasi-permanente de acciones”(IX). La comprobación frente a hundimiento de un pilote pasa a realizarse según una combinación de cargas axiales según unos coeficientes específicamente definidos. Es decir, pasa a asimilar un procedimiento de comprobación análogo a los procedimientos seguidos en el diseño de elementos estructurales.

En esta línea de validar la carga de hundimiento de pilotes mediante factores de seguridad parciales y combinaciones de carga específicas también se desarrolla en la ROM (X). En cualquier caso, esta normativa también incluye la comprobación del concepto Tope Estructural frente a cargas en servicio.

En general, la combinación de los factores de seguridad según combinaciones de cargas específicas y factores de seguridad parciales supone, en general, que la resistencia de cálculo es superior a la estimación del valor del Tope Estructural propuesta en el CTE.

Es decir, el concepto Tope Estructural parece suponer una línea de cálculo algo más conservadora que la adoptada en normas que siguen criterios estructuralistas.

Más allá del mundo normativo, el Tope Estructural refleja una posible reducción de la capacidad resistente del hormigón por motivos fundamentalmente de ejecución:

- Limpieza de la zona de punta del pilote.

- Alturas de vertido del hormigón por encima de los 2 m de altura. La utilización del tubo tipo Tremi reduce los riesgos de segregación.

- Imposibilidad de vibrar el hormigón, si bien la altura de vertido supone una autocompactación.

- Riesgo de que el pilote no tenga continuidad, ya que durante el proceso de hormigonado y la retirada del tubo Tremi y de la camisa de entibación se pueda cortar el pilote.

- Contaminación del hormigón con los lodos de sostenimiento o con desprendimientos del terreno.

- Contaminación del hormigón con las sales y otras sustancias disueltas en el agua, en el caso de hormigonar bajo el agua.

De los factores indicados en el apartado anterior, el que resulta más condicionante es el primero, que es la Limpieza en Punta. Como se ha visto en este artículo, es el punto condicionante para el dimensionamiento de los pilotes empotrados en roca. Una limpieza deficiente y un hormigonado ineficaz pueden originar deformaciones excesivas en el pilote y una pérdida de capacidad estructural determinante del mismo.

En el caso de pilotes columna, las tensiones se concentrarán en la punta, por lo que el pilote es meramente un elemento estructural rígido que transmite a lo largo del fuste las tensiones hasta alcanzar la punta. Por tanto, la presencia de alguna sección transversal del pilote que pueda ver mermada su capacidad estructural, puede originar problemas locales que incluso puedan suponer el agotamiento del pilote.

Para acotar este riesgo hay que desarrollar un adecuado control de obra. Este control debe revisar las dimensiones del pilote, el proceso de perforación y sostenimiento de las paredes de excavación, la longitud de empotramiento en roca, la validez de la armadura colocada, la calidad del hormigón, el proceso de puesta en obra del hormigón y los ensayos de aceptación.

En pilotes de gran diámetro, es imprescindible colocar pares de tubos de acero negro para control de diagrafías mediante ultrasonidos. El diámetro de estos tubos puede proponerse de suficiente diámetro para que, además, una sonda de perforación e inyección pueda realizar labores de limpieza e inyección de material en punta.

Las labores de limpieza consisten fundamentalmente en la inyección de agua a presión por uno de estos tubos, extrayendo los posibles restos de terreno suelto en la punta por el otro. En el momento en el que el agua que se extrae está limpia, se inyecta lechada de suficiente resistencia para macizar los posibles huecos que queden en la zona de punta, ya sea por un hormigonado deficiente, por una deficiente limpieza de la punta previa al hormigonado, o por las condiciones geológico-geotécnicas del macizo rocoso.

El objetivo de este tratamiento no es otro que el de intentar garantizar un valor admisible para el Tope Estructural del pilote ejecutado. Es decir, se trata de solventar las limitaciones tecnológicas implícitas al sistema de ejecución de los pilotes.

En el caso concreto de los pilotes del viaducto sobre el río Ulla, además existía la preocupación de la respuesta estructural del hormigón en la punta, ante el riesgo de que la contaminación hubiese podido afectar a su calidad. A fin de valorar este riesgo, se seleccionaron tres pilotes que se consideraron representativos de las aparentes anomalías identificadas en las diagrafías, y se extrajeron testigos (Foto 4) en la zona de punta (XI).

Se efectuaron tres ensayos de compresión simple en cada uno de los pilotes, obteniendo valores siempre por encima de 350kp/cm2. Es decir, dado que se trata de un hormigón HA-35, la calidad alcanzada en la puesta en obra de la masa del hormigón se concluyó que alcanzaba valores admisibles.

Conclusiones

La ejecución de cimentaciones profundas conlleva un nivel de incertidumbres y riesgos geológicos, geotécnicos y de ejecución, que requieren de procedimientos específicos que reúnan una información fiable para dotar de un contenido técnico la decisión de la aceptación de los pilotes ejecutados.

Estos procedimientos consisten fundamentalmente en la revisión de la documentación de obra que se haya podido recabar durante el proceso de ejecución y controles realizados, y en ensayos de control de calidad. Fundamentalmente, estos controles de calidad son diagrafías mediante ultrasonidos, y reperforación bajo la punta del pilote con recuperación de testigo.

Aunque existen otros procedimientos, como las pruebas de carga, que pueden aportar información también relevante, en cada situación habrá que valorar las medidas convenientes, puesto que esta actividad tiene una repercusión presupuestaria y de plazo.

En los pilotes de las pilas P5 y P6 del viaducto del Ulla, se consideró suficiente el control realizado en obra, la ejecución de las diagrafías en el 100% de los pilotes, y el testeo mediante reperforación bajo punta (entre un 30% y un 60%). En base a estos datos, se decidió tratar las irregularidades detectadas en los fustes, realizar la limpieza e inyección sistemática en la punta de todos los pilotes, y la ejecución de columnas de jet-grouting en las puntas de los pilotes de la pila P6.

Con estos procedimientos, finalmente las partes implicadas pudieron avalar técnicamente la aceptación de la cimentación ejecutada.

Agradecimientos

Rubén Estévez Sánchez (Dirección de Obra del Ministerio de Fomento - Adif), Luis Conde Martínez (Jefe de Unidad de la Asistencia Técnica de Typsa).

I Página web de información del ADIF (Ministerio de Fomento), que tiene la siguiente dirección URL: http://www.adif.es/es_ES/infraestructuras/lineas_de_alta_velocidad/eje_atlantico.shtml

II Nota de Obra “Comentarios relativos a la propuesta de reducción de empotramiento de pilotes en pilas P5 y P6”, entregado por la AT TYPSA a la DO en febrero de 2010.

III Curso sobre Aplicaciones de Mecánica de Rocas No Lineal a la Ingeniería Civil, Casos prácticos: Cimentaciones III, redactado por Germán Burbano Juana (Dragados) en marzo de 2003.

IV Instrucciones de Hormigón Estructural EHE-08, editada en julio de 2008 por el Ministerio de Fomento (Gobierno de España).

V Procedimiento de Tratamiento de las Anomalías de los pilotes mediante inyecciones en el Viaducto del río Ulla del Eje Atlántico de Alta Velocidad, editado por el Servicio de Geotecnia de Dragados en julio de 2010.

VI Protocolo de Inyección de columna de Jet-Grouting I en pilotes P-6, redactado por Rodio-Kronsa para la UTE Río Ulla en enero de 2011.

VII Código Técnico de Edificación. Documento Básico SE-C. Seguridad estructural Cimientos. Editado en octubre de 2005 por el Ministerio de Vivienda (Gobierno de España).

VIII Normativa Europea. Eurocódigo 7. Proyecto Geotécnico. Parte 1: Reglas Generales. UNE ENV 1997-1:1999.

XIX Anejo Nacional AN / UNE-EN 1997-1 del Eurocódigo 7: Proyecto Geotécnico, con fecha del 15 de octubre de 2014.

X Recomendaciones Geotécnicas para Obras Marítimas ROM 0.5-05, editada en noviembre de 2005 por Puertos del Estado (Gobierno de España).

XI Informe de los Tratamientos realizados en las anomalías de los pilotes de P-6, redactado por el Servicio Técnico de Dragados con fecha del 28 de junio.