El sexto sentido en el rectificado

13 de julio de 2009

El incremento de la productividad, junto con la reducción de los costes de mantenimiento, son elementos clave de un proceso económico. La solución optima implica ciclos que actúan fuera del mecanizado así como el control de las condiciones de la máquina. La exigencia en obtener procesos de mecanizado de elevada fiabilidad sigue incrementándose y por esta razón el proceso de rectificado tiene que ser cada vez más inteligente. La progresiva falta de operarios especializados ha acelerado la necesidad de independizar el proceso de rectificado.

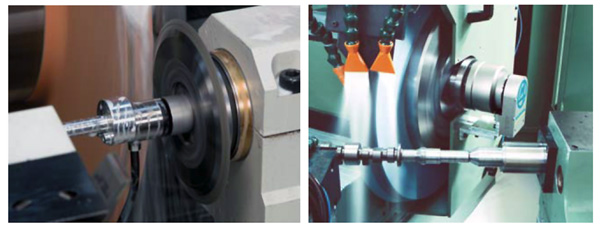

Gracias al considerable desarrollo de tecnologías en el campo de los sensores, se está extendiendo la posibilidad de controlar el proceso de mecanizado de rectificado sin ninguna intervención humana. Asimismo, la utilización de los ordenadores personales en el interior de la plataforma de los CNC ha incrementado la posibilidad de obtener dispositivos de monitorización más fiables y flexibles.

En el ámbito de las rectificadoras, se están utilizando cada vez más muelas de superabrasivo como CBN y diamante. Ésta es otra razón para controlar automáticamente el proceso de mecanizado, puesto que estos superabrasivos son muy caros comparados con las muelas de abrasivo tradicional y deberían utilizarse con el mínimo consumo posible.

Funciones de la monitorización

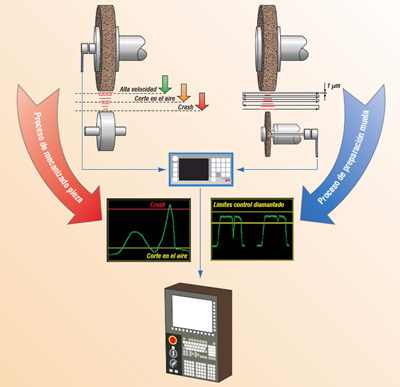

La operación de rectificado puede dividirse en dos procesos: proceso de mecanizado de la pieza y proceso de preparación de la muela.

En lo referente al proceso de mecanizado de la pieza, los equipos de monitorización deben suministrar informaciones útiles para la optimización en términos de tiempo total y coste global de mecanizado.

Las principales funciones de monitorización en los procesos de mecanizado de la pieza son:

- Posicionado de la muela con respecto a la pieza por rectificar en todos los frentes de la muela (lateral y frontal).

- Optimización de la capacidad de perfilado de la muela para limitar su desgaste durante el mecanizado.

- Control colisiones (‘Crash’) durante todos los movimientos, tanto durante el proceso de mecanizado como de preparación de la muela.

El proceso de preparación de la muela tiene que efectuarse después del proceso de mecanizado, a fin de restablecer el perfil de la muela en su condición original. Esta operación es extremadamente importante cuando se emplean las muelas de superabrasivo, puesto que sus costes son muy altos.

Las principales funciones de monitorización en procesos de preparación de la muela son:

- Posicionado muela con respecto a la herramienta de condicionamiento (diamantador) en todos los frentes de la muela (lateral y frontal).

- Optimización del ciclo de perfilado en la muela para limitar su desgaste durante el diamantado.

Control y monitorización para el ahorro de costes

La sensorística aplicada a las rectificadoras tiene que ser el ‘sexto sentido’ de la máquina y del operario. La actual automatización de los procesos de mecanizado ya no brinda la posibilidad de visualizar directamente la pieza a causa de las elevadas presiones de trabajo de los lubrificantes necesarios para mecanizar a alta velocidad.

La optimización de las condiciones de rectificado puede obtenerse conociendo la vida de la muela y considerando que elevados perfilados (diamantados) reducen la vida de la muela misma. Un óptimo valor de diamantado supondrá un enorme beneficio para los tiempos de mecanizado y los costes relacionados.

Cuando la muela alcanza su límite de vida, el proceso de mecanizado sufre las consecuencias, produciéndose funcionamientos incorrectos, como huellas de vibración (‘chatter marks’), quemaduras y deterioro del acabado superficial de la pieza.

El equipo de monitorización debe estar habilitado para comprobar estos funcionamientos incorrectos relacionados con la vida de la muela, operando en sintonía con el equipo de medición ‘in-process’. En este equipo, la pieza se mide ininterrumpidamente durante el proceso de rectificado y el ciclo de la máquina se regula sobre la base de la entidad del metal excedente que debe eliminarse.

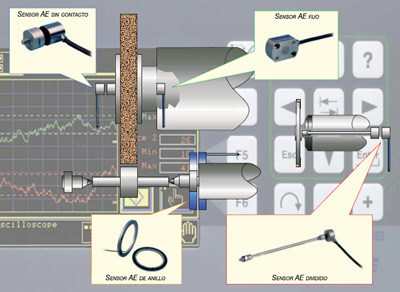

En la actualidad, la experiencia que Marposs ha adquirido en el control y en la monitorización en máquinas rectificadoras se ha consolidado en una línea completa de sensores acústicos, aptos para satisfacer todas las específicas exigencias aplicativas necesarias para la completa gestión de los procesos de mecanizado y condicionamiento de la muela. Por medio de dichos sensores acústicos instalados directamente en la brida portamuela, en la contrapunta, en la herramienta diamantadora o bien en el interior del husillo eléctrico de diamantado, los equipos Marposs pueden garantizar elevadísimos grados de sensibilidad. En especial durante el diamantado, dicha sensibilidad permite ‘sentir’ incrementos inferiores a media micra, efectuados por el diamantador en la superficie de la muela. Las experiencias atribuyen estos resultados favorables al amplio campo de frecuencia de los sensores acústicos Marposs y a la habilidad de los equipos Marposs de aislar el ruido de fondo de la máquina de la señal emitida durante el diamantado.

A los sensores acústicos se les puede asociar otros transductores para detectar cambios de variables del proceso como potencia, fuerza y velocidad. Éstos, gobernados oportunamente por la unidad electrónica de control, pueden contribuir a la completa supervisión de instalaciones y máquinas sin operario.