Acabado de ejes de acero de bajo contenido de carbón con discos rectificadores flexibles

15 de junio de 2009

Para demostrar el rendimiento de los discos abrasivos adherentes rectificadores flexibles, el IWT utilizó una aplicación industrial con superficies de cojinetes de rectificación en una operación rectificadora con avance cilíndrico externo.

Una combinación adecuada de parámetros de profundidad de corte y tiempo de chispa produjo la más alta calidad de superficie, que puede mejorarse aún más utilizando una oscilación. En cuanto a los requisitos del proceso abrasivo, se puede optimizar la estructura del disco rectificador con respecto a la dureza abrasiva y al tamaño del grano.

Menos es más

El punto de partida de las investigaciones experimentales en el IWT Bremen fue el estado industrial de vanguardia en lo que respecta a las superficies de los cojinetes de los árboles de leva. Esto requiere una profundidad media de rugosidad inferior a 4 µm. En la práctica, esta calidad de superficie se obtiene con un proceso de rectificación de tres etapas, utilizando herramientas de rectificación vitrificadas e índices de traslape relativamente altos en el acabado.

Durante las investigaciones expuestas en este documento, se preparó la calidad de la superficie utilizando adherentes de espuma de poliuretano recientemente desarrollados, los cuales necesitan un adecuado diseño de proceso durante la rectificación del acabado, chispeo y una moción oscilante opcional para cumplir con las calidades demandadas. El objetivo del trabajo presentado fue mejorar la calidad de superficie con un valor de Rz lo más bajo posible.

Sistema experimental

Las condiciones iniciales del diseño del proceso, como por ejemplo el tiempo del proceso, la tolerancia de abastecimiento o los parámetros del proceso fueron adaptadas a un proceso industrial estándar. Se encontró una relación entre los parámetros de input (entrada) del proceso de rectificación y la calidad de la superficie resultante.

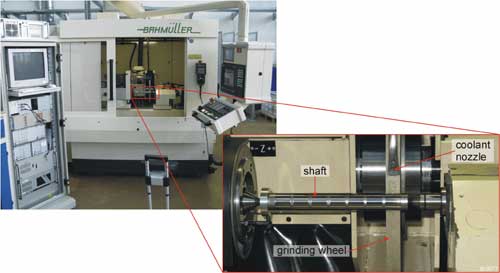

Los experimentos de rectificación se llevaron a cabo en una máquina rectificadora cilíndrica de la marca Wilhelm Bahmüller GmbH (tipo B44-2 CNC) utilizando aceite mineral como lubricante enfriador. El material utilizado fue acero con bajo contenido de carbono S355J2C+C (St 52-3, 1.0569). Las muestras cilíndricas tenían una longitud total de 200 mm y un diámetro externo de 24 mm. Cada eje tenía siete puntos de corte pre-rectificados con un disco rectificador de cerámica de la marca Winterthur Technology (especificación A120 H8 V). El valor de la calidad de superficie resultante Rz = 3,5 – 4,0 µm representa el estado industrial de vanguardia, el cual es el punto de partida de esta investigación.

El enfoque principal del proyecto fue el diseño de un proceso de rectificación que cumpliera con los requisitos más exigentes en cuanto al acabado de superficies. Por lo tanto, se investigó un proceso externo de avance de rectificación con un ciclo de varios pasos. Debido a las diferentes características entre discos abrasivos adherentes convencionales y flexibles, hubo que rediseñar el proceso en lo que respecta a condiciones como el tiempo, la cantidad de abastecimiento radial a retirar o los parámetros del proceso. Se optimizó, asimismo, el proceso de acabado, los pasos de rectificación y los discos de rectificación. Se utilizó un total de diez discos rectificadores con diferentes durezas abrasivas y diferentes tamaños del grano abrasivo.

Parámetros del proceso

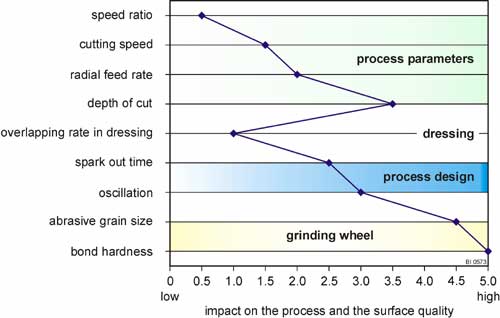

Cada parámetro fue evaluado por separado con el fin de presentar de forma detallada los efectos de todos los parámetros variados y de su impacto sobre el proceso, así como sobre el resultado del trabajo. La decisión se basó no solamente en la calidad de la superficie resultante sino también en ciertos factores del proceso como las fuerzas rectificadoras y la efectiva retirada del material radial. La escala va desde 0 (ninguna influencia) hasta 5 (muy alta influencia). La figura 3 muestra los resultados en donde los parámetros fueron divididos en cuatro grupos: parámetros del proceso, acabado, diseño del proceso y disco rectificador. Con estos resultados, el contraste con la rectificación utilizando discos rectificadores vitrificados convencionales salta a la vista.

El análisis de los parámetros del proceso dio como resultado bajos efectos en los dos criterios: la calidad de la superficie y el comportamiento del proceso, al cambiar el ratio de velocidad o la velocidad del corte. Por lo general, la velocidad del corte tiene un gran impacto sobre la calidad de la superficie pero en el caso de un sistema de abrasión elástico, la influencia es insignificante debido a la limitada velocidad rotacional de los discos. Se podría aumentar aún más el efecto si se pudiese disponer de velocidades de corte más altas. En la actualidad están limitadas a 35 m/s.

Dado que el proceso de los discos abrasivos adherentes elásticos está controlado por la fuerza y no por la profundidad, el índice de alimentación radial y la profundidad del corte adquieren un mayor protagonismo. La profundidad del corte determina el nivel de la fuerza necesaria para llevar a cabo la eliminación del material. Este tipo de disco rectificador no produce un proceso abrasivo si no se alcanza un valor normal de fuerza especifica. Con el índice de alimentación radial se determina el tiempo necesario para llegar a un nivel mínimo de la fuerza. Se pudo recortar el tiempo del proceso y alcanzar un índice constante de eliminación del material en un ciclo completo de rectificación.

En contraste a los discos vitrificados o de resinas, no se observó una influencia significativa del proceso de acabado sobre el sistema de adherencia de espuma de poliuretano. Debido a la densa estructura de los discos de rectificación, el aumento del índice de traslape en el acabado no provocó que se redujera significativamente la altura entre el pico y la depresión de la topografía del disco. Se observó una mayor influencia sobre la efectividad del proceso y sobre la calidad de la superficie en relación al diseño del proceso. La calidad de la superficie resultante fue incluso mejor con un aumento de tiempo de chispeo y especialmente cuando se empleó una moción oscilante durante el proceso de acabado.

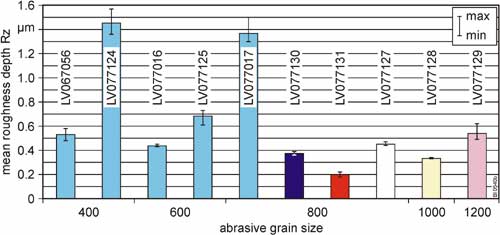

Se concluyó que el mayor impacto sobre el proceso y sobre el resultado del trabajo se alcanzó mediante la especificación del disco rectificador. Utilizando una combinación equilibrada de la dureza de abrasión y de las propiedades elásticas del material abrasivo del disco, se obtuvo la eliminación y alisado de los picos de rugosidad. El tamaño del grano abrasivo también tuvo un efecto significativo sobre el proceso de rectificación: una reducción del diámetro del grano hasta 6,5 µm (malla 800) tuvo una influencia notablemente positiva sobre la calidad de los resultados del trabajo. La disminución adicional del tamaño del grano no produjo mejoras en la calidad de la superficie. Lo primordial del parámetro de verificación es que la especificación del disco debe ajustarse a la tarea de rectificación mediante el uso de un tamaño adecuado del grano y de la dureza de abrasión.

Resultados de la rugosidad de la superficie

Los resultados experimentales de la Figura 4 claramente ilustran que el rectificado de aceros con bajo contenido de carbono utilizando discos abrasivos adherentes flexibles, con un diseño de herramienta y de proceso adecuado, combinan la retirada del material abrasivo con las más altas calidades de superficies. Se ensayaron con éxito los discos y la estrategia de rectificación, lo que demuestra las grandes posibilidades para una operación de acabado en rectificación en comparación con el proceso industrial. Se alcanzaron mejoras significativas en la calidad de la superficie con una disminución de la profundidad media de la rugosidad por un lado y un aumento del índice del material, por otro lado.

En futuros trabajos se intentará incluir este nuevo sistema de abrasión en la rectificación con el fin de conseguir mayores mejoras en la calidad de la superficie mediante un diseño óptimo de la herramienta con respecto a la combinación del tamaño del grano y la dureza de la abrasión.

Perspectiva

Los primeros experimentos con muestras de ejes de acero endurecido demuestran que los discos abrasivos adherentes flexible pueden también alcanzar una optimización de la calidad de la superficie con el mismo orden de magnitud. Las aplicaciones industriales deben, por lo tanto, beneficiarse de los procesos de acabado descritos en este artículo.