Hilos tubulares para unión de voestalpine Böhler Welding

Funcionamiento del hilo tubular

Existen dos tipos de proceso principales (autoprotegido y protegido con gas) que dan lugar a propiedades mecánicas diferentes. El caso del proceso autoprotegido cuenta como principal ventaja la no utilización de gas de protección externa, sino que es la misma descomposición del flux interno que garantiza la no entrada de aire en el depósito de soldadura.

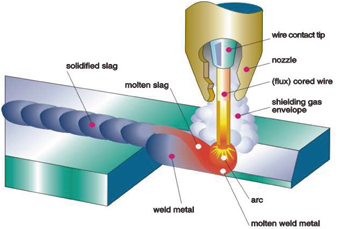

La figura 1 muestra el proceso general de soldadura con hilo tubular, donde por efecto de una corriente entre la pieza a soldar y el electrodo, se genera un arco eléctrico que da lugar a la energía calorífica necesaria para producir la fusión de la parte metálica del hilo tubular y la generación de gases y escoria debido a los componentes cerámicos (flux) del mismo. La escoria solidificada queda por encima del metal de soldadura, protegiéndolo del efecto de la contaminación u oxidación del aire. Asimismo, la rápida solidificación del flux facilita la soldadura en vertical ascendente y bajo techo, posiciones de más difícil soldabilidad para el alambre macizo.

Hay varias diferencias a nivel cuantitativo entre el hilo macizo y el hilo tubular que deben considerarse para seleccionar uno u otro:

- Eficiencia del proceso: Definiremos este parámetro como el porcentaje de peso de metal depositado dividido entre el peso de consumible utilizado. La existencia de proyecciones y la formación de escoria son factores que harán disminuir este factor. En caso del hilo macizo la eficiencia media está situada entre 98-100%, hilo tubular metal cored entre 96-98%, hilo tubular con fundente básico entre 85-94% y finalmente hilo tubular con fundente rutilo 83-92%.

- Densidad de corriente: definiremos este parámetro como la intensidad aplicada para fundir el hilo entre la sección efectiva (metálica) del mismo. En el caso del hilo tubular, al ser hueco, tiene una sección efectiva menor. En caso de aplicar 270 Amperios, obtendríamos una densidad de corriente de 400 A/mm2 para el hilo tubular, mientras que solamente 240 A/mm2 para el alambre macizo. Este hecho repercute en una mayor velocidad de fusión para el hilo tubular.

- Posibilidad de soldar en diferentes posiciones: El hilo tubular con escoria de rutilo da especialmente muy buenos resultados en la soldadura de las posiciones más difíciles, por ejemplo, bajo techo o vertical ascendente.

Tipos de hilo tubular

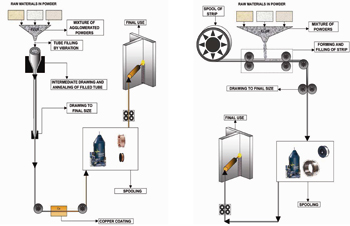

Existen dos tipos de hilos tubulares según su procedimiento de fabricación, dando lugar a consumibles de comportamiento frente a la soldabilidad diferentes, así como características metalúrgicas y composiciones ligeramente diversas. La figura 2 pretende mostrar las dos diferentes rutas de fabricación originando estos dos tipos de hilos tubulares (con y sin costura)

Los hilos tubulares sin costura y cobreados se realizan a partir de un tubo soldado por alta frecuencia (son por lo tanto totalmente estancos). Después de varios procesos de limpieza interior y exterior en este tubo soldado se realiza la introducción del fundente (flux) por la parte superior y mediane vibración este fundente se va repartiendo homogéneamente en el interior del tubo. De esta manera, y en una sola etapa, podemos realizar el relleno de varios cientos de kg de tubo soldado. Posteriormente este tubo se trefila, reduciéndose su espesor hasta obtener los diámetros convencionales (por ejemplo, consumibles para unión de diámetro 1,6 mm y 1.2 mm). El cobreado superficial se realiza después en un baño de composición adecuada. Finalmente el material se bobina en el formato adecuado de suministro (bobinas de 15 kg, ecodrums 250 kg, etc).

Los hilos tubulares con costura se fabrican mediante un proceso más convencional en el que se parte de una banda metálica. Tras una deformación parcial de la misma, se introduce el fundente en su interior, y posteriormente, mediante una serie de rodillos de conformado, la banda se cierra completamente. El hilo tubular obtenido es de un espesor que no puede utilizarse directamente, por lo que es necesario trefilar hasta la dimensión de utilización convencional, por ejemplo, 1,2 y 1,6 mm. Finalmente se bobina en el formato adecuado.

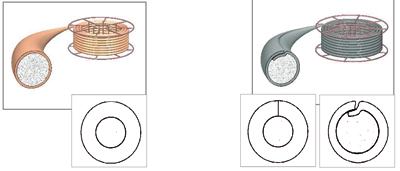

Como resultado de las dos diferentes rutas de producción se fabrican dos tipos de hilos tubulares, hilo sin costura y cobreado e hilo con costura y sin cobrear (figura 3). A continuación exponemos sus características principales:

Hilo tubular sin costura y cobreado:

- Espesor mayor del tubo metálico, lo que facilita un posicionamiento óptimo para la soldadura automatizada. La mayor rigidez del hilo hace que exista desviaciones menores en el arco durante el proceso de soldadura.

- 100% cobreado por lo que existe una mejor transferencia de la corriente y una superior resistencia a la corrosión. Así pues, la superficie del alambre permanecerá un mayor tiempo sin deteriorar.

- Menor contenido de humedad en el interior del hilo puesto que no tiene costura y, por lo tanto, no existe la posibilidad de entrada de la misma en su interior. No hace falta por lo tanto resecado (rebacking) del hilo previa utilización, por lo que es especialmente interesante en aplicaciones offshore y en condiciones donde el contenido de humedad es especialmente elevado.

Hilo tubular con costura y sin cobrear:

- La proporción (en porcentaje) de flux que puede contener estos hilos tubulares es superior por lo que es más fácil optimizar su composición para facilitar la soldabilidad. De igual forma, también puede contener una mayor cantidad de elementos de aleación y así es posible realizar consumibles de mayor aleación.

- El fundente está 100% homogeneamente distribuido en el interior del hilo ya que su constante llenado facilita que la composición del fundente sea equivalente en todo el interior del hilo tubular. Como resultado obtendremos un consumible con propiedades mecánicas y de soldabilidad constantes.

- El grado de deformación al cual se ve sometido el tubo metálico es relativamente bajo, lo cual hace factible la producción de hilos de alta aleación y calidades base níquel.

- Se trata de un proceso de producción en continuo, por lo que es más estable y la calidad más constante.

- Existe una variante en la que en su última etapa existe un sellado del hilo mediante un haz láser. En este proceso, debido al aporte calorífico de un láser, se funde parcialmente la junta (costura), por lo que se disminuye la entrada de humedad en el fundente interno provocando de esta manera que los depósitos contengan menor cantidad de hidrógeno.

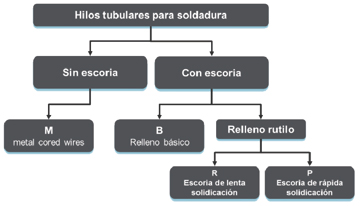

La figura 4 presenta de forma esquemática los diversos tipos de hilos tubulares existentes en función de los componentes del fundente. Las propiedades mecánicas y de soldabilidad que se obtienen son también diferentes.

Los hilos tubulares metal cored contienen un relleno casi totalmente completamente constituido por polvo metálico con elementos desoxidantes y casi ningún elemento formador de escoria. Es especialmente útil para evitar las faltas de fusión, en la obtención de depósitos sin porosidad ni proyecciones y cuando se requiere una elevada velocidad de soldadura. Los depósitos suelen funcionar bien tras tratamientos térmicos, dan especialmente buenos resultados cuando se suelda en posición 1G y 2G y se puede realizar la pasada de raíz sin necesidad de respaldo.

Los hilos tubulares con escoria básica tienen como características principales las buenas propiedades de resistencia a la fatiga, especialmente para espesores de pared elevados. Su adecuación a los tratamientos térmicos es buena y se prefieren utilizar en posición plana, con respaldo si se realiza la pasada de raíz.

Los hilos tubulares con escoria rutilo tienen como principal aplicación la soldadura en toda posición de materiales (son fáciles de manipular) y cuentan con una muy fácil eliminación de escoria. La apariencia del cordón es buena y dan lugar a pocas proyecciones. Sin embargo, sólo algunos de estos hilos son aplicables cuando existen tratamientos térmicos.

Aplicaciones de los hilos tubulares

Las aplicaciones de los hilos tubulares son muy diversas, dependiendo en gran medida del tipo de fundente y la aleación que se deposita. Centrándonos en los consumibles base hierro no aleados y de baja aleación, las principales aplicaciones y aleaciones son las siguientes:

1) Estructura metálica, construcción naval, molinos eólicos y obras de gran envergadura (por ejemplo, puentes): Los hilos tubulares son ampliamente utilizados debido a su buena velocidad de deposición y posibilidad de soldar en vertical ascendente. Los consumibles tipo rutilo (E71T1 —Böhler Ti46 FD—), básicos (E70T5 —Böhler kb 52 T FD—) y metal cored (E70C6 —Böhler HL 51 FD—) se adecúan para soldar la familia de aceros tipo S355 y S275. En ciertas ocasiones y debido a requisitos de impacto a baja temperatura (-50°C, caso S355NL) debe emplearse un consumible que permita su utilización en estas condiciones e incluso puede exigirse que tenga el beneplacito de ciertas empresas de certificación. Para cumplir estas severas exigencias en cuanto a los impactos se requiere un consumible con un bajo pero controlado contenido de Níquel (E81T1 —Böhler Ti 60 T FD—), siendo requerido dependiendo del código empleado, un tratamiento térmico posterior a la soldadura (figura 5). Un grupo importante de aceros base a considerar son los resistentes a la corrosión atmosférica (marcas comerciales Corten, Patinox), existiendo para ellos consumibles compatibles en cuanto a sus características.

2) Componentes realizados en acero de alta resistencia: Grúas, equipos de transporte pesado, maquinaria de minería, tuberías de alta presión (figura 6). Los aceros más extendidos de este grupo serían los S690QL, S890QL, S960QL y S1100QL. Los consumibles utilizados pueden alcanzar, en el más extremo de los casos, una resistencia mecánica ligeramente superior a 1000MPa y límite elástico por encima de 900 MPa (E120T5 —Böhler Kb 90 T FD—). Es de extremada importancia que los consumible empleados contengan el menor contenido de humedad posible para evitar el agrietamiento por efecto del hidrógeno. Por ejemplo, en aceros con un límite elástico de 700 MPa es necesario un contenido de hidrógeno difusible en el metal de soldadura inferior a 5 ml/100 g. Los hilos tubulares sin costura (que tienen contenidos de humedad muy bajos) son los mejores candidatos para este conjunto de aplicaciones.

3) Equipos diseñados para obtener alta resistencia a la fluencia: componentes para plantas de ciclo combinado, térmicas convencionales, plantas de incineración y solares. Los aceros más típicos son los P11, P22, P5, P91 conteniendo diferentes cantidades de Cr y Mo (figura 7). Existen limitaciones en cuanto a la utilización de los consumibles tubulares en estas aplicaciones, por ejemplo, debido a la no aceptación generalizada de procesos FCAW y los bajos impactos obtenidos tras tratamientos térmicos en el caso de hilos tubulares tipo rutilo.

Aparte de las aplicaciones anteriormente comentadas (típicas para acero de baja aleación o no aleados), existen otras muchas aplicaciones más para los hilos tubulares conteniendo un porcentaje elevado de elementos de aleación (Cr, Ni, etc), ya sean aceros inoxidables, aleaciones base níquel, en los sectores químicos, petroquímico, reparación y mantenimiento.