Alternativa al desengrase por triclor percloroetileno y a las cubas en fase vapor

Los cambios que se vienen produciendo en nuestra legislación, en cuanto a la creación de controles de residuos, eliminación de éstos, así como la emisión a la atmosfera y su limitación de exposiciones. Si a esas limitaciones les sumamos el continuo incremento de los costos energéticos, del petróleo y sus derivados, es cada vez más importante buscar alternativas a dichos procesos que nos den tanto la eficiencia como el control de todos estos aspectos.

La normativa actual, regulada por el Real Decreto 117/2003, nos marca los consumos máximos de los disolventes clorados, entre 1 y 5 toneladas al año según instalaciones, entrando en vigor el 31 de enero de 2008. Ello supuso que cualquier industria que dispusiera de un sistema de desengrase y tratamiento por disolventes clorados, en fase vapor, debió modificar dicha instalación o sustituirla por sistemas menos contaminantes y en consonancia con las normativas legales.

Así, con las limitaciones marcadas por las nuevas legislaciones, se hizo necesario buscar alternativas a los sistemas en fase vapor, como es el caso de las máquinas de alto vacío que permiten seguir empleando los sistemas por disolventes clorados. El inconveniente de estos sistemas es que dichas maquinarias son muy voluminosas, ocupando mucho espacio, un bien muy preciado en la industria. Asimismo, otro gran inconveniente es su altísimo costo, tanto de la propia máquina como de su mantenimiento.

Con todos estos inconvenientes, y a fin de poder seguir empleando los sistemas de fases vapor —que conlleva el uso de disolventes clorados— se presentó la necesidad de cambiar de proceso, eliminando definitivamente el uso y empleo de dichos disolventes clorados.

La plaforización

La plaforización es un proceso que emplea una resina polimerasa, diluida en disolventes, y una mezcla de polifosfatos e inhibidores de corrosión. Con este proceso se logra la supresión de los sistemas a base de disolventes clorados, ya el sistema de plaforización no contiene ni disolventes clorados, ni fluorados ni CFCs, de tal manera, que, al emplear dicho sistema, se dispone de una alternativa real a dichos procesos clorados.

Ventajas

La plaforización es un polímetro, diluido en una mezcla de disolventes y polifosfatos, que permite realizar el proceso de desengrase con una ventaja añadida a los sistemas de fase vapor. Al disponer de polifosfatos, se obtiene una fosfatación en el mismo proceso, lo que permite conseguir no sólo el desengrase sino un tratamiento real sobre el metal.

Dicho proceso trabaja en frío y por inmersión, lo que supone obtener unas ventajas muy superiores a los sistemas convencionales ya que el costo energético es prácticamente nulo. Y la rapidez a la hora de trabajar es mucho mayor. Gracias a su resina polimérica, todos los aceites introducidos se transforman químicamente, lo que permite mantener en el tiempo una mínima concentración de aceites en el baño, evitando de esta manera que se llegue a saturar.

¿Qué aporta este regulador de aceites? Pues que no es necesaria la gestión de residuos debido a que el baño no se satura en el tiempo ni con el uso. Dicha resina es capaz de transformar y absorber hasta 1,5 gr/m2, lo que permite tener una instalación de desengrase y fosfatado trabajando en frío y sin necesidad de gestionar residuos.

Al ser un proceso en frío, y no llevar disolventes tóxicos, permite estar dentro de los umbrales marcados por la legislación.

Otra de las ventajas, es su bajo costo de explotación puesto que sólo hay que tener en cuenta el coste de los productos ya que no se emplea energía para calentar ni hay gestión de residuos. Así pues, estamos hablando de un costo aproximado a los 30 céntimos por metro cuadrado.

Cómo funciona

El sistema es muy similar a los sistemas de cubas de fase vapor. Será necesaria una cuba en acero inoxidable, dimensionada en función a las medidas de las piezas que tengamos que introducir (puede servir la misma cuba de fase vapor, transformándola para plaforización) y que lleva incorporado un sistema de filtración y agitación. Esta cuba estará llena de productos al nivel que permita introducir totalmente las piezas en el producto.

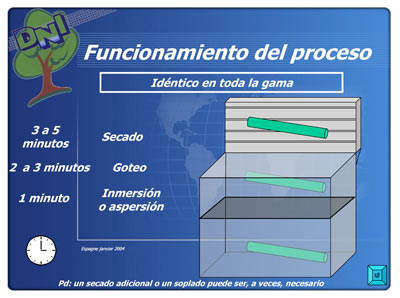

Se sumergen las piezas durante un minuto en el producto, tiempo en el cual se realizará el proceso de desengrase y fosfatado. Tras ese minuto, las piezas deberán estar unos dos o tres minutos escurriendo sobre la propia cuba para poder recoger totalmente el producto sobrante. Posteriormente, se procede al secado a temperatura ambiente de las piezas tratadas, que oscila entre los 5 y los 10 minutos, según la temperatura ambiente. Con este proceso se obtiene una pieza desengrasada, tratada con una fosfatación amorfa y una película de resina polimérica, de bajo espesor que, entre sus propiedades, se encuentra la de ser un protector temporal a la corrosión así como un potenciador de las propiedades físico-químicas de los recubrimiento de pintura. Tras ello, estaremos en disposición de poder aplicar cualquier tipo de pintura sobre las piezas.

Preguntas más frecuentes

¿En qué materiales se puede emplear? En cualquier material metálico, acero, hierro fundido, chapa de aluminio, aluminio fundido, acero galvanizado, Etc. En todos ellos no sólo se obtiene un buen desengrase si no que con el aporte del recubrimiento de resina, se potencia la calidad de adherencia de la pintura sobre los materiales tratados.

¿Sirve la cuba de fase vapor que ya tiene la empresa? Sí, se puede emplear la misma cuba, realizando una serie de modificaciones a la misma, como instalar un sistema de filtración y agitación y montar el sistema de aspiración.

¿Requiere de mucha inversión montar el sistema? En toda modificación es imprescindible el estudio de la inversión del proceso. Y, en este caso, depende mucho del volumen necesario en la cuba. Pero se puede decir que por menos de 30.000 euros se puede tener una instalación con procesos de plaforización que solucionen los problemas de los disolventes clorados y, a la vez, suponga una mejora de calidad en el proceso. Hay que tener en cuenta que al montar este proceso se obtiene una calidad de acabado similar a los túneles de tratamiento superficial de tres etapas pero en una única etapa y en frío.

¿Puede servir este proceso para cualquier producción? En general sí, es un proceso que se emplea prácticamente todos los sectores de la industria. Fabricantes de señalización, imagen corporativa, vehículos industriales, maquinaria industrial, maquinaria agrícola, material deportivo, mobiliario metálico, mobiliario industrial, fabricación de elementos eléctricos, ventanas, cerrajería, valvulería, etc. son sectores a los que el sistema puede solucionar el problema del tratamiento.

¿Con este sistema se solucionan los problemas de emisión y contaminación? Definitivamente sí, como marca el real decreto 117/2003 en su artículo 5 punto 1, párrafo B, el cual limita el consumo de productos marcados con R-40, es decir productos cancerígenos, mutágenos y tóxicos que son el caso de los disolventes clorados, a un máximo de una tonelada al año, mientras que con los disolventes empleados en la plaforización, según marca el anexo II A de la mencionada ley los límites de uso están comprendidos entre los 2 y 10 toneladas años, lo que hace casi imposible poder llegar o aproximarse a los umbrales de riesgo.

¿Es un sistema nocivo para los trabajadores? Como todo producto químico, base disolvente, se deben marcar una serie de precauciones. Pero con un sistema de plaforización se pasa de un ‘proceso tóxico’ —con implicaciones muy graves para la salud— a un ‘proceso nocivo’ —que pese a que la ley marca una serie de prevenciones, no es comparable con los procesos fase vapor, eliminando los riesgos graves para la salud y transformándolos, en un proceso que, utilizando adecuadamente las instalaciones se consideraran prácticamente inocuas.

Conclusiones

La plaforización es un sistema que, dentro de las posibles inversiones a realizar para sustituir los sistemas de vapor, es uno de los más económicos y fiables posibles. Se trata de un proceso con un costo de explotación bajo. Además, permite evitar también los costosos y molestos trámites de gestiones de residuos.

Al ser un proceso con la misma filosofía de trabajo que una cuba de vapor nos permite transformar la cuba existente, reduciendo los costos de transformación y proceso, a la vez que los métodos de trabajo no sufren cambios drásticos.

El proceso de plaforización no es una tecnología milagrosa, ni mucho menos, pero sí es una alternativa seria y eficaz a los proceso de desengrase por fase de vapor, aportando una solución asumible para cualquier industria y unos costes de explotación inferiores a los empleados con sistemas de fase de vapor. Así pues, podemos afirmar que es la solución para muchos de los problemas de desengrase y fosfatación en multitud de industrias.