Ahorro de energía con las resistencias de carburo de silicio

Creemos que esta tendencia es básicamente la misma en todo el mundo. El ‘ahorro de energía’ y la ‘sostenibilidad’ son en la actualidad palabras muy importantes en todas las actividades. Se espera que todos realicemos acciones específicas para reducir el consumo de energía.

Con estos antecedentes, industrias tales como la del automóvil y la de electrónica de consumo pueden utilizar el ‘uso de energía’ como una oportunidad de negocio en sus nuevos productos. Sin embargo otras muchas entidades no gozan de estas oportunidades y deben hacerse a sí mismas más eficientes energéticamente.

Nuestra sociedad, Tokai Konetsu Kogyo Co., Ltd. (TKK) en Japón, ha estado fabricando y vendiendo resistencias eléctricas calefactoras de carburo de silicio (SiC) bajo el nombre de Erema desde 1936. Hay varios tipos de elementos calefactores industriales. Los más habituales son las aleaciones metálicas como las de Ni-Cr que permiten operar hasta temperaturas de 1.100 °C y también las de disiliciuro de molibdeno (MoSi2) que permiten alcanzar temperaturas muy elevadas (1.200-1.900 °C). Las resistencias Erema SiC cubren el rango de temperaturas hasta los 1.600 °C (2.912 ºF).

El material SiC es el único que presenta una elevada resistencia a los ácidos y a la corrosión y por tanto puede ser utilizado en ambientes severos. Por ello, las resistencias de carburo de silicio se encuentran habitualmente en industrias tales como fundiciones de vidrio, sinterizado de polvos metálicos e industrias cerámicas donde los productos elaborados son tratados en ese tipo de atmósferas.

Balance térmico y pérdidas de calor

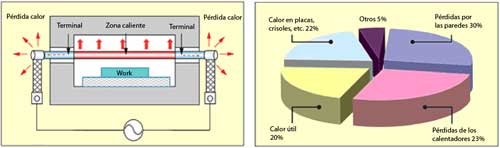

En nuestro estudio, la mayoría de hornos continuos atmosféricos pierden el calor por cuatro componentes: paredes, productos a calentar, bandejas y crisoles, y los terminales de las propias resistencias.

A la derecha de la figura 2 se muestra la proporción de las pérdidas de calor de las cuatro causas principales. Según nuestro estudio, aproximadamente el 23% de la energía se pierde en los terminales de las resistencias de SiC. Ello significa que los propios elementos contribuyen de forma muy significativa en las pérdidas de calor del horno. Las resistencias de SiC producen el calor, pero a su vez lo pierden, por lo que juegan un papel importante en las consideraciones de ahorro de energía.

A la izquierda de la figura 2 se muestra las partes típicas de un elemento de SiC y los flujos de calor. Normalmente pensamos que el calor generado por el elemento fluye desde la zona caliente directamente a los productos a calentar. Pero en la distribución del calor generado aparecen unas pérdidas en los terminales que en los hornos actuales son inevitables

Nos concentramos en este punto y hemos desarrollado un nuevo producto cuyo nombre es Erema EH, basado en la idea que reducir las pérdidas de calor a través de los terminales significará una disminución del consumo de energía de los elementos calefactores y por tanto del horno como conjunto.

Material especial para los terminales

Los terminales de un elemento actualmente se calientan por razón de su resistencia eléctrica. Para reducir las pérdidas en los mismos deberá pues reducirse la misma. Para ello hemos re-examinado las materias primas y el proceso de sinterización para la fabricación de las resistencias de SiC. El resultado fue encontrar un método que reduce la resistencia eléctrica de los terminales a una tercera parte de nuestros productos convencionales.

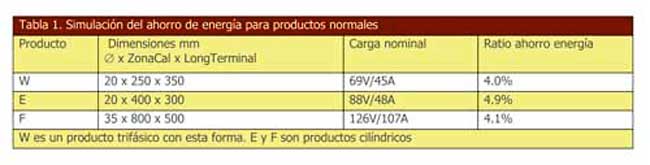

No podemos indicar exactamente el alcance del ahorro, pero el ratio de energía disipada en los terminales de los elementos Erema EH se halla entre el 4 y 5%. El valor exacto depende del diámetro y de la proporción entre las longitudes de la zona caliente y de los terminales

Consumo de energía

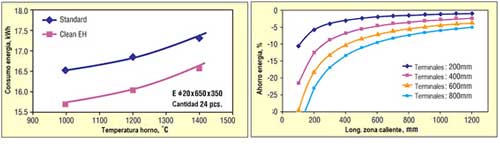

Figura 3. Izq.: comparación de consumos de energía. Dcha: porcentaje de ahorro de energía para distintas longitudes de zona caliente y terminales.

Temperatura en los terminales

Otro beneficio aportado por los elementos Erema EH es la menor temperatura de los terminales como resultado de la inferior generación de calor de los mismos.

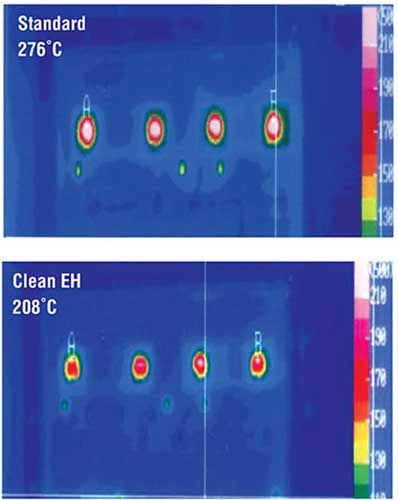

El experimento de comprobación usando el horno de laboratorio (figura 1) muestra una reducción importante de la temperatura de los terminales respecto de los productos convencionales de 276 a 208 °C. La figura 4 muestra una imagen térmica de la parte de los terminales que sobresale de las paredes del horno.

A pesar de que el grado de reducción de temperatura depende de otros muchos factores (tales como la temperatura del horno, el tipo y espesor del material de aislamiento, la atmósfera, etc.) los elementos Erema EH reducirán la temperatura de los terminales, produciendo un beneficio adicional al considerar el diseño y el medio ambiente en el entorno del horno.

En algunos procesos debe controlarse muy cuidadosamente la atmósfera del horno. En tal caso los hornos se construyen normalmente con una mufla estanca con lo que la temperatura tiende a aumentar en las cajas de terminales de los extremos de los elementos calefactores. Normalmente si instala un enfriador para prevenir la degradación de los componentes de las conexiones en los terminales. Sin embargo, con la inferior temperatura alcanzada en los terminales de los elementos Erema EH no siempre será necesario instalar tales refrigeradores. Esto representa otro beneficio adicional que contribuye al ahorro de energía cuando se consideran todos los elementos del horno.

Conclusión

Los nuevos elementos calefactores Erema EH pueden ahorrar aproximadamente entre el 4 y el 5% de los costes de calefacción de un horno operando en el rango de 800 a 1.600 °C (1.472-2.912 ºF). Este ahorro se logra por la reducción de pérdidas a través de los terminales al susbtituir los elementos actuales por los Erema EH. En Tokai Konetsu estamos orgullosos de poder presentar a todos nuestros clientes este nuevo producto que tiene la voluntad de contribuir al ahorro de energía y a la sostenibilidad.