Mecanizado metálico con láser

Se genera un haz láser de elevada potencia, que es dirigido hacia la pieza a mecanizar, mediante un sistema de espejos de alta precisión y una lente de enfoque convergente. La energía térmica concentrada en la pieza altera la estructura cristalina, y produce la volatilización del material. Ahora es posible mecanizar microorificios, con relaciones de profundidad-diámetro de 20:1. El diámetro mínimo alcanzable es de 0,1 mm. Otra característica del método es la ausencia de herramienta: se emplea una fuente de luz, sin desgastes, ni roturas de la herramienta de corte, aquí inexistente. Lo fundamental en la mecanización es la absorción de la radiación láser por parte del material base, o de la capa de recubrimiento. Gracias al software de control y al Control Numérico CNC, se gradúan los parámetros del haz de luz, su velocidad y frecuencia, y hasta los movimientos del mismo cabezal, o pieza. Al procesar metal casi siempre es necesario evitar el oxígeno atmosférico; en su lugar se introduce un gas inerte de aporte, por ejemplo: argón. La refrigeración es necesaria, y también proteger la lente focalizadora. Los tipos de láser empleados son: CO2 (láser de gas), Nd-YAG (láser de Neodimio con un cristal de granate-mineral, de Ytrio y Aluminio, láser de estado sólido). La potencia media de estos láseres suele ser unos 100 W, pero generan, a veces, picos de potencia de hasta 20 kW.

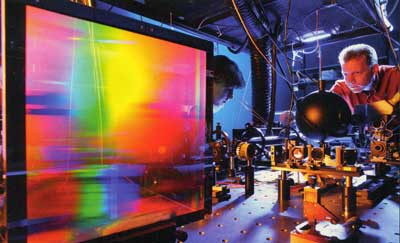

Para crear la potencia del láser es indispensable invertir la población. Los electrones de un átomo ocupan varios niveles de energía, y según la ecuación de Boltzman, la población de electrones del nivel más alto es menor que la de los niveles más bajos. Es la Población normal. Pero nosotros necesitamos lo contrario: que los electrones del nivel más alto sean más que los de un nivel inferior. Si los electrones del nivel inferior absorben fotones, ascenderán al nivel superior. A eso llamamos Invertir la población. Los electrones del nivel superior, ascendidos, crean la luz láser. Para eso necesitamos bombear electrones hacia arriba. Si para bombear usamos fotones, lo llamamos bombeo óptico.

Hay materiales, que absorben la radiación láser muy bien, otros la reflejan (aluminio), y con ello crean un problema. La gama de materiales mecanizables con láser es muy amplia: metales duros y blandos, aleaciones termorresistentes, cerámicas, silicio, composite, cueros, cartón, tejidos, madera, plásticos, etc. El corte por láser permite realizar cortes de cualquier geometría. En la grabación por láser el material se vaporiza; para lograrlo, la intensidad de radiación debe superar un valor límite, el umbral; ello significa, que con materiales como el aluminio, la intensidad de energía debe ser muy elevada, su conductividad térmica es muy alta. Las capas de anodizado y pintura son muy apropiadas para el grabado con láser. Una potencia baja de luz es suficiente para grabar con gran contraste. Un método de grabado es oxidar la superficie metálica.

Al grabar una superficie de polímero, se produce un espumado, es decir, se forman burbujas de gas, que al enfriarse el polímero quedan cerradas, y los puntos que se han mecanizado quedan visibles en relieve. Si el polímero está recubierto con una capa de pigmentos, éstos absorben la luz láser, se modifican químicamente, y se produce un cambio de coloración en el polímero mecanizado. El marcado por láser es un sistema de rotulación adecuado para la aplicación de códigos de barras, de números de serie y de fechas de fabricación en productos y piezas. Las ventajas son la seguridad y rapidez de marcado. El mecanizado por láser permite obtener figuras de pequeñas dimensiones, formas geométricas complejas, con esquinas vivas y agujeros de pequeño diámetro, sin rebordes. Se logran acabados de esquinas vivas. Se crean cavidades para moldes de precisión y se construyen prototipos, sin necesidad de recurrir a la electroerosión. Se logra la perforación del papel de filtro de cigarrillos. El mecanizado por láser es adecuado también para la producción en masa.

Concentrar la energía en el diminuto foco

Muchas veces, especialmente al soldar, necesitamos focalizar mucha energía en un punto, para lograr la fusión de los materiales. Para esto los láseres de fibra son muy enfocables. El foco es un punto muy pequeño. En la industria electrónica se perforan planchas, chips, con horificios de 0,15-0,2 mm. Los láseres de onda continua pueden suministrar esa potencia necesaria, pero a costa de añadir más diodos, en otras palabras, si hace falta un pulso de 8 kW, necesitas un láser de fibra de 8 kW. En cambio, el láser pulsado acumula energía, que usa en la soldadura de puntos, en rápida sucesión. El empresario soldador ahorra costes, al comprar un láser pulsado de baja potencia, inferior a la necesaria en cada punto de soldadura. El viejo láser de CO2 es indispensable al manipular plásticos, vidrio o tejidos. Su longitud de onda, 10,6 micras, es muy bien absorbida por esos materiales. Con el láser de 1 micra podremos cortar materiales reflectantes, como el cobre y el latón.

Si el ángulo de incidencia es de 90º, la absorción de energía en el material es máxima, y podremos extender el uso del láser a materiales comunes en la industria, como el hierro, el acero inoxidable y el aluminio. Los bordes del corte pueden ser de gran precisión. Con el láser de CO2 de 1 micra se pueden cortar gruesas planchas de acero inoxidable, pero con un corte rugoso. Si cortamos aluminio, planchas de un grosor mayor de 3 mm, logramos un corte fino con el láser CO2. Al aumentar el grosor de la chapa, se incrementa el rociado de chispas en el corte. Si hemos de escoger entre diversos láseres, para evitar el chisporroteo, la medalla de oro se la lleva el láser pulsado de CO2.

Conviene recordar que el láser no solo corta, es decir, funde y elimina, sino que puede modificar una superficie por deposición de polvos y compuestos metálicos.

Láser-diodo de alta eficiencia

El diodo láser es un dispositivo semiconductor similar a los diodos LED, pero que en condiciones adecuadas emite luz láser. A veces se los denomina Diodos láser de inyección. Cuando un diodo convencional, o LED, se polariza en directa, los huecos de la zona p se mueven hacia la zona n, y los electrones de la zona n hacia la zona p. Ambos desplazamientos de cargas constituyen la corriente que circula por el diodo. Si los electrones y huecos están en la misma región, pueden recombinarse cayendo el electrón al hueco, y emitiendo un fotón con la energía correspondiente a la banda prohibida.

En condiciones apropiadas el electrón y el hueco pueden coexistir un breve tiempo, del orden de nanosegundos, antes de recombinarse, de forma que si un fotón con la energía apropiada pasa por la zona durante ese momento, se producirá la emisión estimulada, es decir, al producirse la recombinación, el fotón emitido tendrá la misma frecuencia, polarización y fase, que el primer fotón. La emisión estimulada, base de la generación de la radiación láser, se produce cuando un átomo en estado excitado recibe un estímulo externo, que lo lleva a emitir fotones, y así retornar a un estado menos excitado. El estímulo proviene de la llegada de un fotón con energía similar a la diferencia de energía entre los dos estados, dos niveles energéticos.

Los fotones así emitidos por el átomo estimulado poseen fase, energía y dirección similares a las del fotón externo, que les dio origen. La emisión estimulada es la raíz de muchas de las características de la luz láser. No solo produce luz coherente monocroma, sino que también amplifica la emisión de luz, ya que por cada fotón que incide sobre un átomo excitado se genera otro fotón. El haz de un láser-diodo es coherente, y puede enfocarse por debajo de su límite de difracción, que a longitudes de onda visibles, corresponde solamente a unos pocos nanómetros. Cuando se enfoca este haz de láser sobre un punto, éste recibe una enorme densidad de energía. Esta propiedad permite al láser grabar gigabytes de información en las microscópicas cavidades de un CD, DVD o Blu-ray. Por la misma razón el haz láser se usa para cortar, quemar o incluso sublimar metales. También se usa el diodo-láser en punteros-láser e impresoras-láser. Se le puede añadir una fibra dopada con erbio, una fibra óptica especial, que se utiliza como amplificador para comunicaciones ópticas.

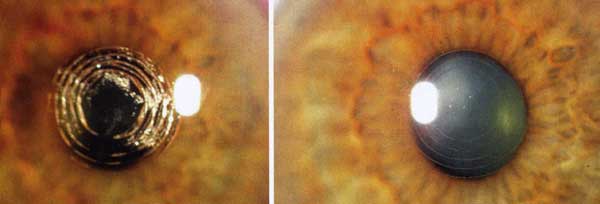

En el láser-diodo para favorecer la emisión estimulada y generación de luz láser, el cristal semiconductor del diodo puede tener la forma de una lámina delgada, con un lado totalmente reflectante, y el otro reflectante de forma solo parcial. Así se logra una unión PN de grandes dimensiones, con las caras exteriores perfectamente paralelas, y reflectantes. Es importante aclarar que las dimensiones de la unión PN guardan una estrecha relación con la longitud de onda a emitir. Es una guia de onda similar a un resonador tipo Fabry-Perot, un resonador de luz, que da al láser una dirección determinada. En ella los fotones emitidos en la dirección adecuada se reflejarán repetidamente en dichas caras reflectantes (en una totalmente, y en la otra parcialmente), lo cual produce a su vez más fotones estimulados dentro del material semiconductor. Así se amplifica la luz, mientras dure el bombeo del diodo. Parte de esos fotones saldrán del diodo por la cara parcialmente transparente, una luz coherente de gran pureza espectral.

Poco después de la invención del láser por Townes, se vió la posibilidad en 1962 de que un semiconductor emitiera luz láser, y con una eficiencia interna de casi el 100%, de convertir la energía eléctrica en luz, la conversión de los pares de electrón-hueco en fotones. El semiconductor era GaAs, estudiado por MIT, RCA y Texas Instruments, pero esa eficiencia 100% solamente la mostraba a temperaturas criogénicas del nitrógeno líquido, a 77 ºK (-196 °C). Para convertir el láser-diodo en algo útil en la práctica diaria hacía falta que funcionara a temperatura ambiente. Fue en 1964, en la Unión Soviética, cuando Rudolf Kazarinof y Zhores Alferov lograron el láser de doble heteroestructura, y lo patentaron en el mismo año. El invento mereció a sus autores el Premio 1998 Quantum Electronics Award, del IEEE Photonics Society. El láser semiconductor se convirtió en un instrumento para muchas aplicaciones, como el CD, DVD, la impresora láser y las comunicaciones de fibra óptica.

En 1972 Zh.I.Alferov recibió el Premio Lenin por su investigación en Semiconductores de heterounión, y en 1979 D.Z.Garbuzov desarrolló el láser-diodo de alta potencia, con longitud de onda de 0.8-2.7 micras, un láser GaAlAs con eficiencia cercana al 100%. El nuevo láser hizo posible la pantalla alfanumérica en 1987, tan popular hoy día.

Soldadura con láseres de estado sólido y de gas

Es un método de mecanizado, en que el material fundido no se elimina, y a continuación hay que presionar a las piezas que se pretende unir. Muy diferente de taladrar agujeros, casi microscópicos.

Básicamente el láser es la generación de luz, por emisión estimulada de radiación. Es un efecto de la mecánica cuántica. La energía eléctrica crea fotones láser, que funden y recristalizan los materiales a unir, sin aportación de ningún material externo, y la posterior aplicación de presión a ambos lados de la unión. Normalmente se usa un gas protector, helio o argón. Mediante espejos se focaliza el láser sobre el punto de trabajo: la temperatura de fusión produce la ionización de la mezcla entre el material vaporizado y el gas protector, con formación de plasma. La capacidad de absorción de energía del plasma es mayor incluso que la del metal fundido, por lo que la energía del láser se transmite, casi sin pérdidas, al material a soldar. Para controlar el espesor del cordón de soldadura se usan espejos especiales de doble foco. Hay que evitar que la alta temperatura no modifique las propiedades químicas y físicas de los materiales a unir: lograr un cordón muy estrecho.

Empleamos dos tipos de láser: sólido y de gas, porque cada uno tiene sus características, no hay un láser que sirve para todo. Un láser de poca potencia, práctico, económico, es el Nd-YAG: una mezcla de Ytrio, Aluminio, granate y Neodimio. Otro láser bien conocido es el cristal de rubí con iones de cromo, iones que producen la radiación estimulada.

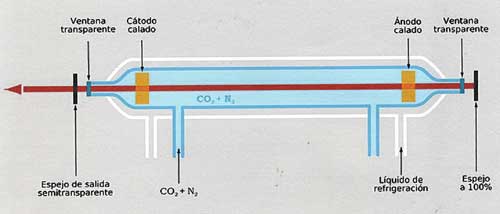

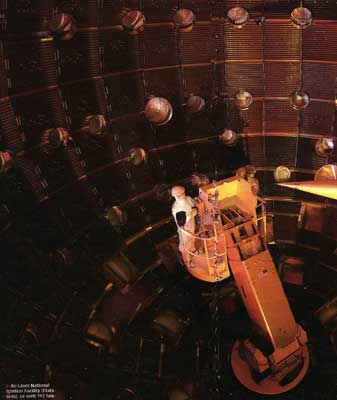

Pero el láser más usado es el de gas de CO2, para soldadura y para corte. El gas es una mezcla de CO2, Nitrógeno y Helio. Su radiación se encuentra en el infrarrojo lejano del espectro, con longitud de onda de 10.6 micras. Tiene forma cilíndrica, con espejos en los extremos, un espejo es normal, y el otro es solo parcialmente reflectante. Por este espejo sale la radiación hacia el punto de soldadura. Es refrigerado por agua, para controlar el nivel térmico, sin excesos. Tradicionalmente los espejos son multicapa, fabricados en Silicio, Molibdeno o en Oro. Las ventanas y las lentes son de germanio o seleniuro de zinc. Para potencias superiores se prefieren espejos de oro, y las ventanas, de seleniuro de zinc. Se pueden incluso encontrar ventanas y espejos de diamante. Este mineral es muy caro, pero su buena conductividad térmica, asociada a su dureza, los hace muy valiosos, cuando se necesita alta potencia. Los altos niveles de energía se logran con el láser CO2 pulsante, alimentado con una batería de condensadores (con voltaje entre 1,2 y 4,4 kV), a través de un tubo de descarga de xenón. La energía del pulso láser alcanza su valor máximo en 1 ms, y va disminuyendo en 10 ms. Se consigue una concentración de energía de

10_9W/mm2, suficiente para lograr la fusión del metal. Por encima de 2,8 kW no pueden emplearse ventanas de vidrio traslúcido, de salida de láser, porque el vidrio se calentaría excesivamente. La solución existe, pero es compleja. Para una soldadura fiable la potencia láser no debe ser inferior a 1,7 kW. La capacidad de penetración es de unos 2,5 mm/kW. Un láser pulsado de 5 kW tiene muchas aplicaciones. Para evitar el oxígeno atmosférico, un chorro de gas coaxial envuelve el haz láser. El haz pulsado sale por una cámara con gas protector, y sale por una boquilla, de 1,2 mm de diámetro, casi en contacto con el punto de soldadura. El ancho de corte es de 0,6 mm. El grosor de la chapa cortada depende de la potencia del pulso coherente. Con 2,3 kW se corta una chapa de 14 mm. Para cortar termoplásticos se evita también el oxígeno atmosférico. En soldadura de plásticos se usan unos aditivos, resinas, como material de aporte, que permiten soldar sin llegar a derretir el termoplástico. El material soldado no necesita un tratamiento posterior, para evitar tensiones, lo cual a su vez hace factible la automatización a velocidades muy elevadas.

Referencias

Giesen, J. Diode pumped high power solid state lasers. Applied Physics 1994.

Havrilla, D. Historic lasers find new life in niche applications. Photonics Spectra, September 2011.

Hueda, K. Laser diode pumped solid state lasers for gravitational wave antenna. Proceedings of SPIE 1837.

Kouznetsov, D. Storage of energy in disc shaped laser materials. Research letters in Physics 2008.

Vogel, M. Megasprint nach lahmem start- 50 Jahre laser. Bild der Wissenschaft 5-2010.

Wallace, J. Raman amplification sets sights on laser fusion. Laser Focus World October 2011.