Caracterización del proceso CRTM y definición de la instalación para la producción del soporte de amortiguador

Los elementos principales que han impulsado este proyecto han sido las capacidades para reducir las emisiones de CO2 y para aligerar el peso mediante materiales de composite (CFRP), así como para mejorar otras características, tales como: la disipación del impacto energético, la rigidez específica y la resistencia contra la fuerza y la fatiga.

Los retos del proyecto han sido conseguir procesos de fabricación e instalaciones competitivas y alcanzar, de esa manera, tiempos de ciclo breves, nivel bueno de calidad, repetibilidad y nivel alto de automatización. Para finalizar, el proceso ha sido validado en una pieza real, en un soporte de amortiguador.

1. Variantes de RTM. Comparación de análisis de costes

El primer paso del proyecto, ha sido analizar el coste que tiene este proceso en comparación con otras variantes de RTM, mediante el estudio de un caso real e utilizando herramientas de simulación.

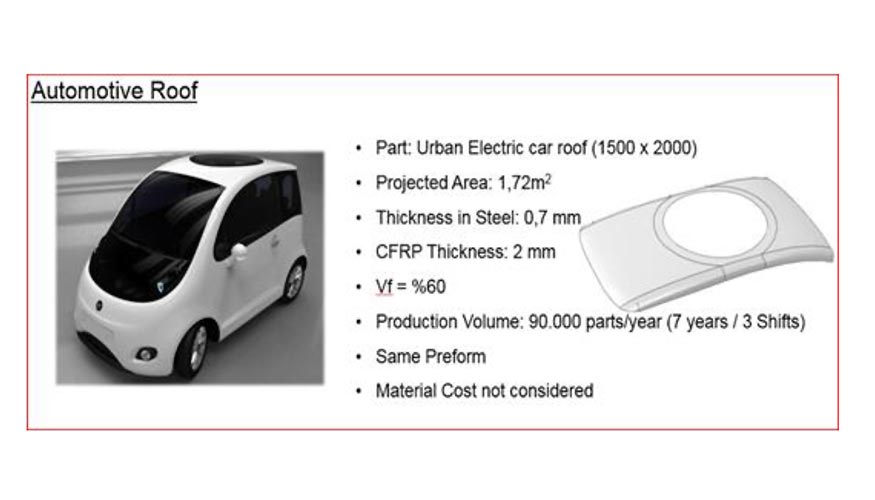

Caso de estudio.

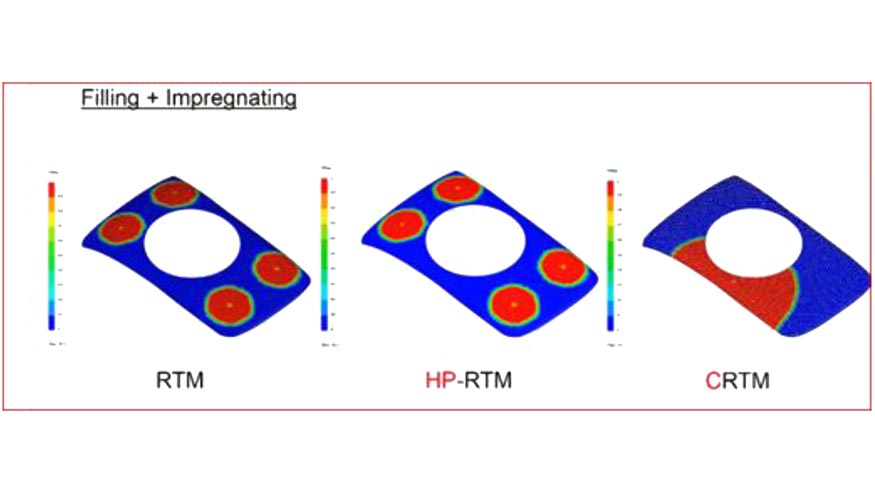

Las simulaciones de llenado de molde se han realizado utilizando el software PAM-RTM. El número de inyecciones introducidas repercute en el tiempo de llenado y es claves en la optimización del proceso RTM. Sin embargo, dado que el objetivo era la comparación entre las variantes de RTM, se ha establecido un único punto de inyección para el proceso CRTM y 4 puntos de entrada para los procesos RTM y HP-RTM. Sin embargo, se ha optimizado la ubicación de las zonas de inyección para reducir al máximo el tiempo de llenado.

|

Proceso |

Presión de inyección (bar) |

|

RTM |

15 |

|

HP-RTM |

70 |

|

CRTM |

1 |

Tabla 1. Presión de inyección.

Llenado e impregnación en cada variante.

En la tabla se puede ver el coste de las prensas, máquinas de inyección, moldes, robots y de la superficie proyectada por la máquina. Para calcular el coste de las prensas de cada variante de RTM hay que tener en cuenta si son necesarios la fuerza de cierre y el control de paralelismo. Para todos los procesos se ha considerado la misma velocidad de prensa, ya que eso no tiene repercusión cuando se trabaja con un molde cerrado.

Los costes finales del techo están indicados en la tabla inferior, así como los factores que influyen en ese coste. Tomando como referencia el proceso CRTM, el coste del techo producido mediante HP-RTM es 2,5 veces mayor y el producido mediante RTM, por su parte, 5 veces mayor. El equipamiento y los útiles son los factores principales que influyen en el coste, y en especial el número de unidades, ya que de él depende el 90% del coste total en las tres variantes de RTM. En el resto, el número de prensas tiene una repercusión directa en la superficie de la célula y, con ello, se puede alcanzar una efectividad del 94%. Desde el punto de vista de eficacia energética también el proceso CTRM es el mejor y el proceso RTM es, por el contrario, quien ofrece menor competitividad.

|

Proceso |

Coste relativo (por pieza) |

|

RTM |

4,7 |

|

HP-RTM |

2,2 |

|

CRTM |

1,0 |

Tabla 2. Comparación de los costes de equipamiento de cada proceso.

Por consiguiente:

- El proceso CRTM es el más rápido.

- Es también el que menor grado de inversión requiere.

- Las máquinas RTM y HP-RTM precisan mayor superficie que la máquina CRTM.

- Teniendo en cuenta el tiempo de recuperación de la inversión, el coste y consumo de energía que exigen las piezas para el proceso CRTM es mucho menor.

- La variante CRTM tiene limitaciones en el caso de piezas geométricas complejas.

2. Características del proceso CRTM

La intención de Fagor Arrasate era hacer un estudio en profundidad del proceso CRTM para conocer más sobre la física de la impregnación: en la fase de la compresión de impregnación, la compresibilidad de la preforma y los flujos previos tienen una repercusión mutua y eso no se suele apreciar normalmente en los procesos RTM convencionales. En la fase de la compresión, en cuanto a la estrategia de inyección o de cierre de molde, hay que tener mucho cuidado a la hora de elegir el grosor del espacio de preforma, teniendo en cuenta cuál es el objetivo (minimizar el tiempo de llenado o reducir la fuerza de cierre). Por lo tanto, para llevar a cabo este proceso innovador, es necesario realizar una aproximación holística, que tendrá en cuenta el diseño del molde y la configuración de la prensa, y que comprenderá las compactaciones variables de la preforma en función del flujo direccional de la parte frontal respecto al grosor utilizando técnicas experimentales avanzadas (caracterización de los materiales, control del proceso y parámetros de monitorización) y modelos computacionales robustos.

He aquí los materiales que se han utilizado:

- Epoxy (XB 3585 / Aradur 3475, HUNSTMAN)

- Tejido biaxial (HPT 610 C090, 50k, SGL)

- Aglutinante (Araldite LT 3366 BD)

2.1. Fase de inyección

Estos son los parámetros que hemos analizado mediante la simulación y el análisis experimental:

- Viscosidad de la resina

- Permeabilidad de la preforma

- Grosor del espacio

- Presión de la inyección

- Caudal de la inyección

- Volumen de la resina inyectada

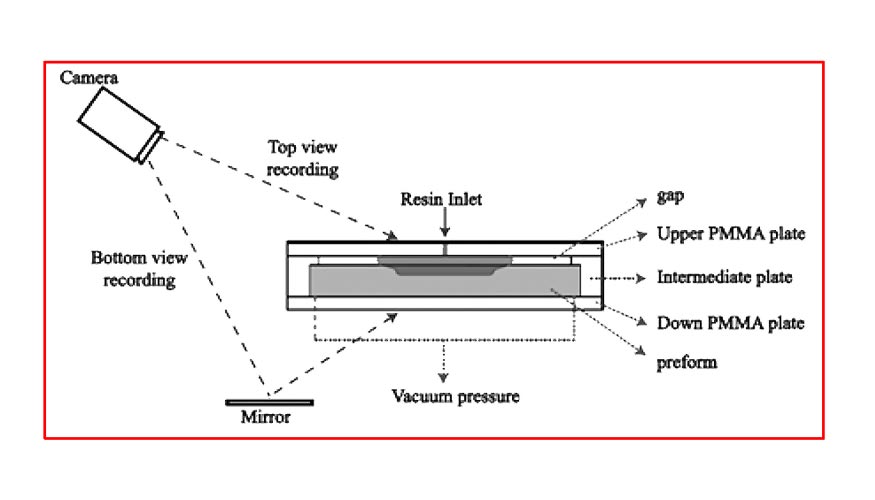

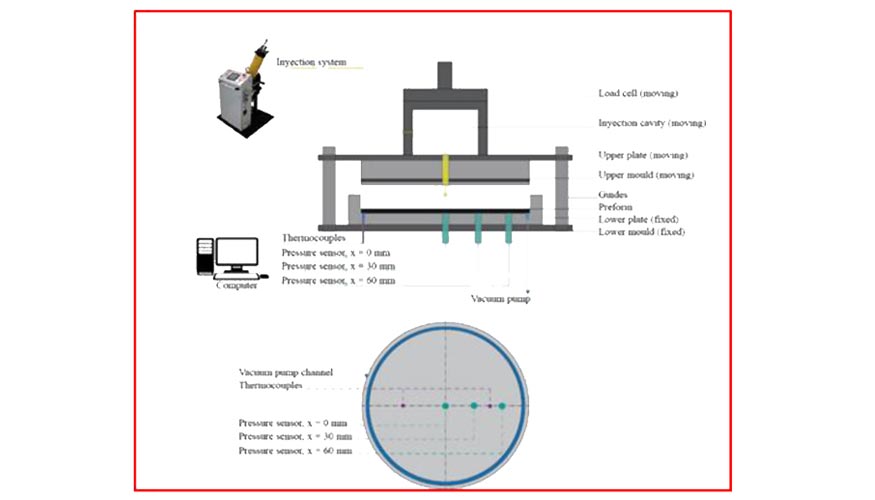

Banco de ensayos de la inyección.

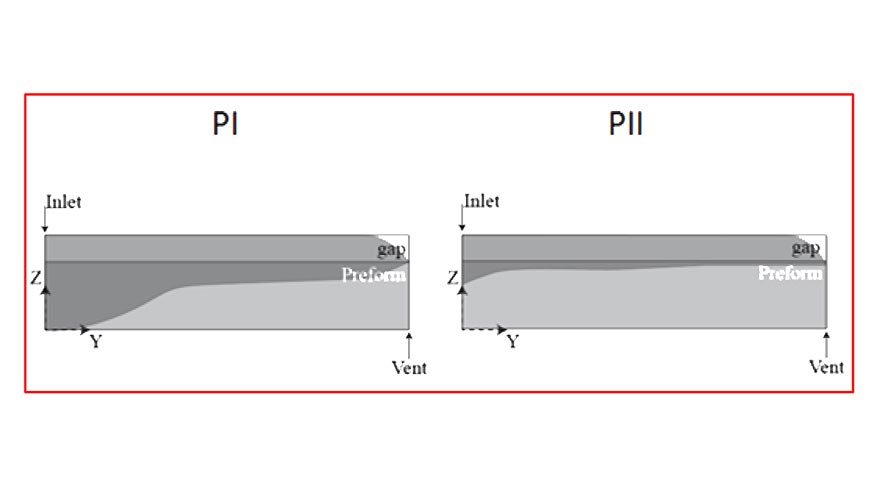

Después de varios ensayos, podemos decir que existen dos modelos de inyección:

Dos modelos de impregnación.

El primero impregna la parte inferior, el segundo no.

La conclusión principal de esa caracterización es que la distribución de la resina depende de:

- Grosor del espacio.

- Permeabilidad de la preforma en la dirección del grosor.

2.2. Fase de compresión

Estos son los parámetros que hemos analizado mediante la simulación y el análisis experimental:

- Distribución inicial de la resina.

- Velocidad de compresión.

- Presión de compresión.

Banco de ensayos de la compresión.

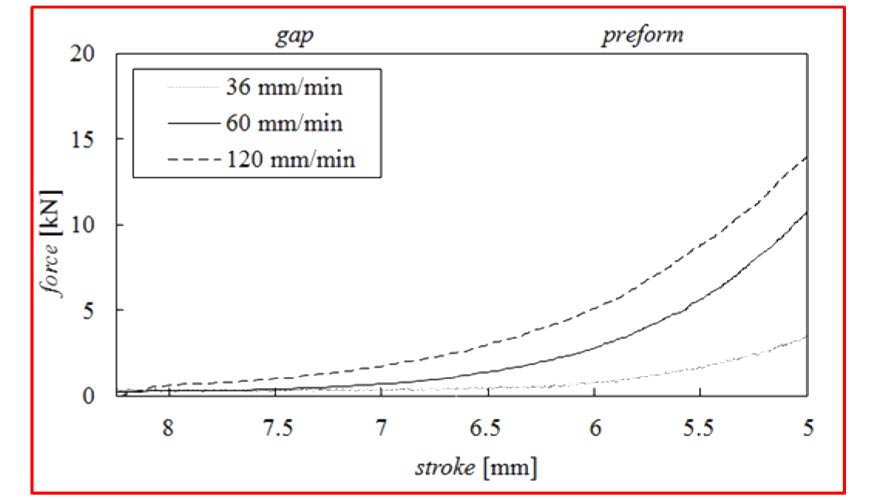

La principal conclusión de esta caracterización es que el tiempo de compresión y la carga dependen de:

- Volumen de resina.

- Control de velocidad de la fase de compresión.

El recorrido del ‘gap’ se debe realizar lo más rápido posible para ganar tiempo, pero en el recorrido de la preforma no es posible ganar mucho tiempo ya que la fuerza es mayor y, por lo tanto, no merece ir tan rápido.

Fuerza y velocidad de compresión.

3. Soporte de amortiguador

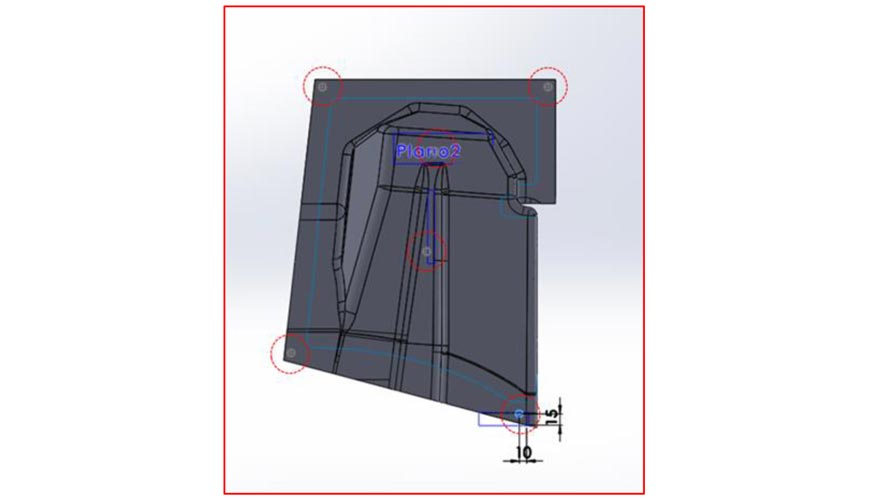

Hemos puesto en práctica el trabajo realizado con la pieza/modelo del ensayo y, así, hemos fabricado un soporte para el amortiguador valiéndonos del proceso de fabricación CRTM. En este caso, dado que el diseño de la pieza nos venía dado, la primera labor ha consistido en definir el molde (puntos de inyección y de vacío, tamaño del ‘gap’, etc.). Como se puede ver en la imagen 9, se han definido 6 puntos de inyección. Las líneas azules marcan los límites de la última pieza. De los puntos de inyección 4 (los que están en los 4 extremos) quedan fuera de la línea azul y, por lo tanto, no afectan a la calidad de la superficie. El quinto y sexto punto de inyección están en el centro, para facilitar que la inyección de resina abarque la mayor superficie posible del ‘gap’.

Puntos de inyección de la pieza.

Para facilitar la operación de conformado, también hemos definido la ubicación exacta de la pieza dentro del molde y, por ello es de forma convexa.

Molde colocado en la prensa.

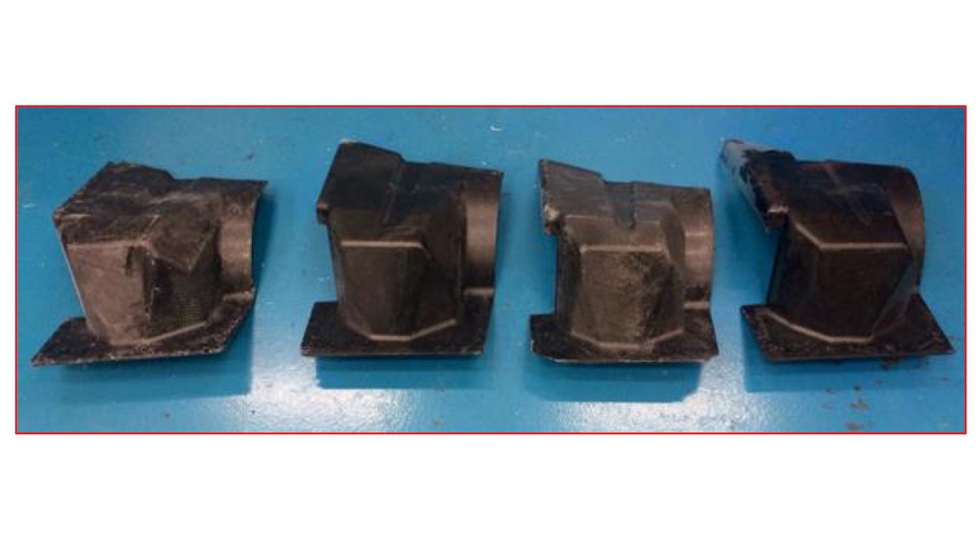

Tal y como mostraron las primeras pruebas, había zonas sin impregnar en las paredes verticales. Tras utilizar varias estrategias de fabricación para conseguir la impregnación, acordamos utilizar la estrategia híbrida WCM (Wet Compression Molding) + CRTM, mediante la cual las zonas más problemáticas se impregnan manualmente y después se utiliza la estrategia convencional CRTM. Por último, se consiguieron 4 prototipos para realizar más ensayos.

Los 4 prototipos creados para hacer más ensayos.

4. Prensa y nueva célula para CRTM avanzado

emos desarrollado una nueva estructura de prensa que cuenta con un sistema de control adaptado a los procesos de composite y específico para los procesos CRTM. He aquí algunas otras características de la prensa.

- Menor altura.

- Control de paralelismo integrado.

- Control de deformación de la mesa móvil.

- Gran Velocidad de cierre de carro.

- Breve tiempo de presión.

- Menor consumo energético.

Nueva estructura de la prensa.

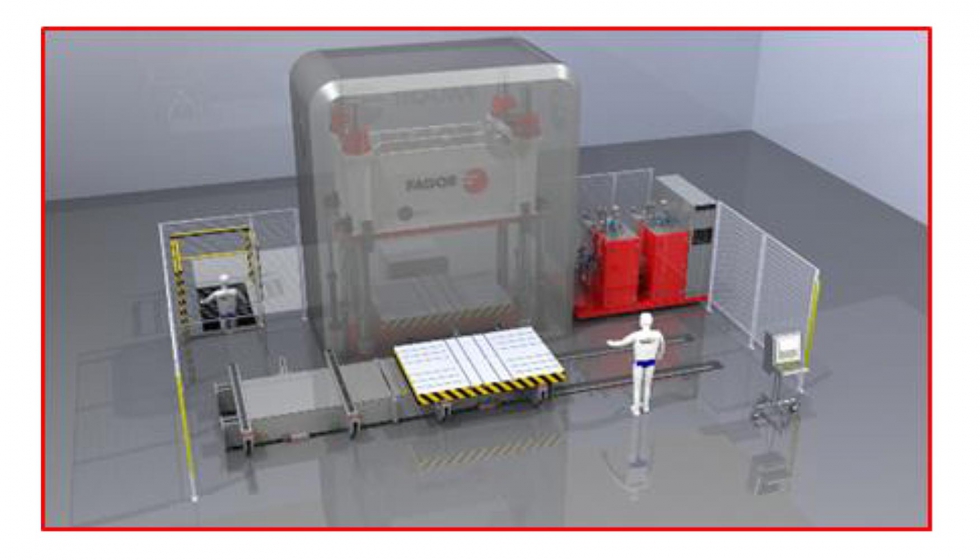

Además, con la intención de desarrollar una solución integral para la producción de piezas mediante el proceso RTM. Fagor Arrasate ha definido una célula de fabricación.

Célula de fabricación CRTM.