Los cantos redondeados cortan mejor

Las herramientas conformadoras de chapa se aplican en muchos ramos, en especial en las industrias del automóvil, metal-mecánica, muebles y la electrónica. Los componentes de las carrocerías, los repulsados metálicos, los contactos eléctricos y muchos otros tipos de componentes son sometidos al proceso de doblado, prensado o embutición profunda.

La herramienta se compone del macho (troquel) de conformado, matriz, expulsador y otros medios como por ejemplo, el dispositivo separador. Los cantos cortantes de estos componentes de la herramienta están sometidos a un desgate continuo. El desgaste por fricción, por soldadura durante el prensado, por difusión y también por acción química y electroquímica, empeora el resultado del trabajo y limitan la durabilidad de la herramienta. Con frecuencia se recubre la herramienta con una capa dura de PVD (procedimiento físico para la aplicación de recubrimientos con sustancias endurecidas) o de CVD (procedimiento químico para la misma aplicación). Pero aún así no se reduce satisfactoriamente el desgaste de los cantos.

El reafilado realizado regularmente, permite recuperar nuevamente la herramienta. Hasta el momento se están recuperando los diversos componentes de la herramienta mediante el tratamiento y pulido manual con piedra de esmeril o con pasta de diamante. Los cantos se reafilan, las superficies de prensado de la matriz, del macho, del separador y los cantos del dispositivo alimentador de material se alisan nuevamente para obtener un comportamiento constante y óptimo en cuanto a fluidez del material a conformar.

Este proceso manual es sumamente costoso debido a que requiere mucho tiempo, material y a que es de difícil repetición, consecuentemente no se permite considerarlo como un procedimiento seguro.

Una nueva dimensión en la calidad de superficies

Los filos cortantes redondeados y lisos en rango micrométrico impiden, por ejemplo, también la formación de filos cortantes postizos (cantos de corte incrustados) y aceleran la evacuación del calor de fricción en el conformado. Ello significa, que la punta del canto no se sobrecalienta, lo que aumenta la vida útil de la herramienta.

Consecuentemente se reduce el coste de producción por pieza, y al mismo tiempo, se mejora la calidad técnica y óptica del producto. Esto es factible gracias al proceso de pulido por arrastre, un método de afinado de la calidad de las superficies nacido en la industria joyera.

Cautiva y arrastrada por el lodo

La ventaja esencial de este proceso es que, durante un tiempo sumamente corto se obtiene una superficie libre de rebabas, lisa o pulida, sin que las piezas se dañen mutuamente por choque entre ellas. Basado en un trabajo fiable, perseverante y preciso de piezas delicadas, otras especialmente duras y de formas complejas, ha conquistado, entre tanto, nuevos ramos de la industria revolucionándolos con sus acabados.

Especialmente, el posterior suavizado manual de piezas de forma compleja demandaba hasta la fecha mucho tiempo y requería de personal calificado no siendo el proceso de reproducibilidad constante. El proceso de pulido por arrastre, no sólo es más simple y rápido, sino que además conduce a una mayor calidad de superficies con absoluta y constante uniformidad.

Desde los anillos de diamantes hasta los mandriles de prensa

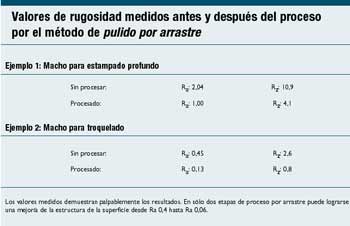

El secreto para obtener un perfecto y preciso acabado se consigue con una óptima combinación del abrasivo, de la velocidad de rotación y del ángulo de sujeción. En el caso de herramientas de corte debe prestarse atención a no redondear en demasía el filo de corte (por regla general un máximo de 2 a 3 µm). Un trabajo mecánico de superficies tan fino y preciso se considera una novedad, aún en círculos competentes del ramo. Hasta las más reconocidas empresas a nivel internacional han quedado impresionadas por las mejoras que se pueden alcanzar con el proceso de pulido por arrastre. “Hasta el momento no concebíamos que fuese posible alcanzar tal precisión a nivel micresimal”, comenta el director de producción de un gran consorcio en electrónica mundialmente activo.

El secreto de los cantos suavizados

- Las puntas de rugosidad y los filos de la herramienta son suavizadas y redondeados, respectivamente. Debido a ello se necesita menos fuerza para lograr la conformación y una menor cantidad de lubricante. Por lo tanto, la tendencia a la rotura del material a trabajar se reduce, ya que, debido a una mejor evacuación y fluidez durante la conformación, se aprovechan mejor los límites de alargamiento y elasticidad del material.

- El ratio de zona de contacto respecto al total de las superficies de conformado y de los filos de la herramienta pueden aumentarse hasta 95 por ciento gracias al suavizado de las puntas de rugosidad.

- Con la reducción del coeficiente de rugosidad se reduce la tendencia a la soldadura en frío entre la pieza a trabajar y la herramienta. Por lo tanto, para la expulsión o la separación se requiere menos fuerza, consecuentemente se reduce el porcentaje de descartes debido a deformaciones involuntarias.

- La conducción de la fibra del material no se ve afectada por la superficie no alisada de la herramienta.

- La calidad de la superficie de los elementos, que han sido trabajados por medio de herramientas tratadas con el pulido por arrastre, es mayor y consistente, se mantiene pues uniforme durante un período mayor en su utilización.

Resumiendo, ello significa: menor número de paros en producción debido a trabajos de mantenimiento y como consecuencia mayor rendimiento de dichas instalaciones, y al mismo tiempo una mejor calidad de superficie de las piezas trabajadas

Cavidades útiles

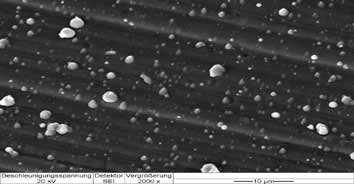

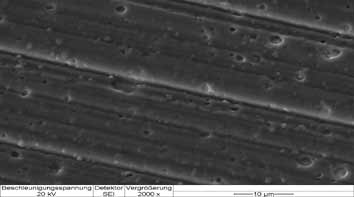

Por medio del método de pulido por arrastre se eliminan intencionadamente estos droplets. Los pequeños orificios y cavidades remanentes pueden rellenarse por ejemplo de aceite lubricante durante el proceso de conformado. Debido a ello se logra una mejor capa lubricante, lo que aumenta considerablemente la duración de servicio de la herramienta. Este efecto se puede apreciar en las herramientas de conformado así como también en las de estampado.

La mezcla lo logra

Los granulados SIX (basados en materiales cerámicos abrasivos) son apropiados para la preparación (nivelado) de superficies bastas antes del pulido, como por ejemplo: para el desbarbado, el alisado y el redondeo de herramientas de materiales duros y aceros. Para el mismo propósito son recomendables, en el caso de superficies menos rugosas, los granulados tipo HSC (basados en una mezcla de abrasivos orgánico-cerámicos)

Los granulados de cáscara de nuez se utilizan para el alisado, pulido y leve redondeo de herramientas en aceros templados y sin templar, así como para el pulido de herramientas de metal duro y de acero templado tras haber preparado su superficie mediante granulados SIX y HSC.

Numerosas pruebas demuestran que una mezcla de H 1/100 y H 1/400 (aproximadamente 70 por ciento por volumen de 1/400) y pasta para pulir tipo P17 resulta ideal.

Desde el arete hasta el anillo obturador toroidal

Las herramientas para conformado o corte de metales o plásticos, sujetas a desgaste mecánico, que han sido recubiertas con una capa protectora contra el desgaste o que serán provistas de su correspondiente recubrimiento, obtienen una superficie con un bajo coeficiente de fricción. Cuando ejercemos una reducción adicional de dicho coeficiente, las ventajas son más que palpables, como por ejemplo, en el caso de ruedas dentadas, implantaciones quirúrgicas, piezas para vehículos de carreras (gran acción de desgaste), o para la industria aerospacial, etc., donde el método de pulido por arrastre es la solución más económica, efectiva y precisa para optimizar la superficie.

Las piedras de esmeril han pasado a la historia

El proceso manual, generalmente realizado hasta el momento usando la piedra al aceite, no se puede considerar como seguro para el proceso según la Normativa ISO/TS 16949, ya que no podemos garantizar una calidad de proceso constante y reproducible de acuerdo a dicha Norma.

Asimismo, los procedimientos semi mecánicos como el chorreado de arena, cepillado y desbaste en corriente, son, al igual que el manual, sumamente costosos y tampoco conducen a resultados reproducibles con la calidad de superficie mencionada anteriormente.

Por contra, el método de pulido por arrastre logra resultados de una óptima calidad con costes sensiblemente inferiores. Especialmente, en la producción de grandes series, se obtienen ventajas decisivas con este nuevo procedimiento, como por ejemplo en la industria del automóvil y la eléctrica, así como en sus subcontratistas. Con bajo requerimiento en tiempo, personal y costes es posible redondear los filos cortantes de las herramientas de estampado y conformado con gran precisión. Ello significa: mayor calidad del producto y menor coste por pieza.

Desde sus inicios hasta llegar a ser líder en tecnología de proceso

La recién fundada empresa (hace diez años) ha desarrollado la técnica de pulido por arrastre basándose en un proceso de afinación para superficies de instrumentos ópticos; técnica perfeccionada logrando un proceso altamente preciso y a la vez sumamente económico. Especialmente, en mercados con procesos de producción mayormente automatizados y productos sumamente precisos con un alto porcentaje de costes en mano de obra, como es usual en la Europa central. El proceso de pulido por arrastre es la vía posible para mantener bajos los costes de producción sin menoscabar la calidad final del producto.

Otec espera en un futuro, un gran potencial en el mercado. Suavizar o desbastar con parafinas presentes en el abrasivo, evita la corrosión y ofrecen alisados favorables desde puntos de vista tribológicos, obteniendo un mínimo de desgaste.

En la actualidad, hay en funcionamiento casi 700 máquinas tipo pulido por arrastre de Otec en el mundo, desde los tres a los 10 bastidores donde sujetar las piezas para el proceso de herramientas y piezas de superficie delicada. Asimismo la técnica de pulido por arrastre se encuentra en el inicio de sus posibilidades de aplicación. Cada vez aumenta más la cantidad de fabricantes que descubren las ventajas de este proceso para sus propósitos.

Otec, como líder en la tecnología, adapta el proceso según las necesidades y/o requerimientos, siempre en estrecha relación con el cliente. Al darles apoyo como colaboradores en I+D y al utilizar nuestras máquinas, nuestros clientes logran resultados óptimos. “Nosotros damos asistencia a nuestros clientes desde el desarrollo del producto hasta la producción en serie”, explica Helmut Gegenheimer, Gerente y Director de Desarrollo de esta empresa pionera.

Suministradores de soluciones para cualquier mercado y necesidad

Normalmente el fabricante de las máquinas de pulido por arrastre recibe una muestra de las herramientas, con y sin recubrimiento.. En base a esto, Otec determina en su propio laboratorio los valores óptimos de la velocidad de rotación, del ángulo de sujeción y del abrasivo/s a utilizar. Esto permite al cliente aprovechar la amplia experiencia que la empresa ha acumulado hasta el momento con diferentes tipos de herramientas y piezas.

Otec Präzisionsfinish GmbH

Clientes de ramos diversos de la industria aprovechan el extraordinario Know-how de Otec, el líder de la tecnología en el desarrollo de la perfecta combinación entre máquina y medios de proceso. Hoy en día se encuentra Otec entre las empresas mundialmente líderes en el mercado de la tecnología del trabajado de superficies.

• Menores costes por pieza trabajada gracias a una mayor vida útil de las herramientas y a la reducción en tiempo de los trabajos de mantenimiento en las líneas de producción.

• Costes de personal menores: No es necesario personal calificado para el proceso.

• Alta y constante calidad de los elementos procesados, así como en los filos de corte y conformado. Se reduce notablemente su posterior mantenimiento.