Un futuro mejor mediante maqueta digital,

simulación e ingeniería basada en el conocimiento

Claves para acortar el desarrollo de productos y procesos

Jesús Prieto

Director General

Cad Tech Ibérica S.A.

01/12/2000

Director General

Cad Tech Ibérica S.A.

01/12/2000

Hoy día, el CAD está siendo masivamente utilizado para abordar el diseño de productos mecánicos en 3D en la Industria. Puesto que ya venimos creando piezas y componentes en 3D, lo más lógico es aprovechar esta creación virtual tanto para mejorar y automatizar los procesos de desarrollo como para validar el diseño y la fabricación, y a la vez que para planificar la propia fabricación emulando el mundo real antes de físicamente crear algo.

A continuación hablaré de una serie de tecnologías que ya vienen siendo utilizadas por algunas compañías de primera clase y que en un futuro próximo van a permitir a muchas otras empresas acortar los ciclos de desarrollo de productos mecánicos, a la vez que nos van a permitir acortar los procesos de ensamblaje, montaje, y planificación de plantas. Son principalmente tres las tecnologías que van a ser claves para nuestro éxito en un futuro próximo:

La Maqueta Digital - DMU (Digital Mockup) para tener una representación virtual completa del producto

La Simulación - Digital Manufacturing - para optimizar los procesos de Fabricación

La Ingeniería Basada en el Conocimiento - KBE (Knowledge Based Engineering) para automatización del diseño

A lo largo de este artículo, explicaré cada una de estas tecnologías y presentaré algún ejemplo donde se está utilizando con éxito.

La Maqueta Digital - DMU (Digital Mockup)

La misión de la Maqueta Digital (DMU) es facilitar la visualización, simulación, y análisis de información 3D en un mundo virtual, y permitir que equipos multidisciplinares puedan fácilmente crear, visualizar, interaccionar, compartir, analizar y manipular tanto piezas como ensamblajes o conjuntos en una pantalla sin tener que crear prototipos físicos.

Se usa a lo largo de todo el proceso de desarrollo de un producto como base para tomar decisiones referentes al diseño del producto.

Principalmente DMU aborda las áreas siguientes:

- Descripción de la estructura del producto y gestión de la misma

- Gestión de accesos y organización

- Visualización en modelo geométrico tridimensional y comunicación de cambios

- Análisis y Simulación hechas en base a la información geométrica

La tecnología de Maqueta Digital, nos proporciona la posibilidad de determinar si el diseño de componentes y vehículos es geométricamente correcto y si además su construcción es físicamente factible, y todo ello basándose en técnicas virtuales. Esto nos va a proporcionar informaciones muy importantes que nos van a permitir ir tomando decisiones en los distintos hitos del proceso de desarrollo, incluso antes de haber construido ningún prototipo físico. Así, los cambios necesarios en las piezas y componentes pueden ser implementados muy pronto, evitando de este modo los costosos cambios en fabricación.

Digital Mockup

La competencia global nos obliga a que reaccionemos rápidamente ante las demandas del mercado. Esta presión está conduciendo a una reducción del ciclo de desarrollo que venía siendo de 5 ó 6 años a 3 ó 4 años. Para reducir los ciclos de diseño de productos, es preciso poder tomar decisiones relevantes lo antes posible en la fase de desarrollo y es precisamente aquí donde la maqueta digital y su disponibilidad a los diversos grupos multidisciplinares (otros equipos de desarrollo, proveedores, métodos, fabricación, etc.) en diversas fases e hitos del desarrollo, nos permite ir tomando decisiones basadas en pruebas o investigaciones y análisis realizadas sobre un Modelo Virtual DMU, lo que contribuye a la calidad de las decisiones.

De este modo pueden llevarse a cabo análisis de compatibilidad de packaging, análisis de montaje y desmontaje, estudios de interferencia en ensamblajes, comprobación de que las partes mantienen un mínimo espacio entre ellas, estudios de colisión entre piezas, control de las piezas que se encuentran en el espacio próximo a una pieza.

La utilización de la maqueta digital (DMU) en el proceso de diseño de un producto mecánico (pieza o ensamblaje) permite acortar los ciclos de diseño hasta un 40% al abordar con éxito el desarrollo y las modificaciones de las piezas componentes, a la vez que integrar estas piezas en el conjunto y facilitar el análisis de montaje y desmontaje, de tolerancias, cinemático etc.

La maqueta digital representa un componente significativo en el proceso de desarrollo de productos y permite que objetivos relativos a la calidad, coste y tiempo puedan hoy día alcanzarse.

La Simulación - Digital Manufacturing

Las Tecnologías de Fabricación Digital (Digital Manufacturing), Simulación y Realidad Virtual tienen como objetivo la integración y validación de productos, procesos y recursos (incluso humanos), con el objeto de simular la fabricación y montaje de sistemas o módulos, componentes, vehículos, aeronaves, incluyendo flujos de materiales, almacenes, robots, etc. antes de físicamente hacer la cadena ó celda de montaje, la fábrica, o el almacén.

La competencia global ejerce una presión que está conduciendo a una reducción del ciclo de desarrollo que venía siendo de 5 ó 6 años a 3 ó 4 años

Mediante la simulación, se perfeccionan los procesos y al perfeccionar los procesos, se mejoran los productos fabricados, se acorta el ciclo de diseño-fabricación y se reducen los costes de producción de componentes. Igualmente, esta tecnología nos permite simular y probar varias alternativas, antes de físicamente hacer nada.

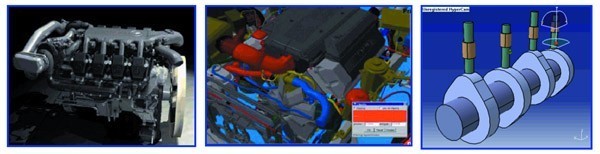

Digital Manufacturing

Tanto los sistemas de fabricación como los de almacenaje se caracterizan hoy día cada vez más por contener altos niveles de automatización e integración, mayores demandas de rendimiento y varias formas de supervisión y control humano. En este entorno industrial será preciso disponer de herramientas que permitan la simulación del mundo real, en base a captar las “mejores practicas” para planificar óptimamente estas instalaciones antes de físicamente implementarlas.

Algunas áreas de uso de la simulación

- La modelización y verificación de procesos discretos y continuos de fabricación

- La simulación del mecanizado, incluyendo simulación de la propia máquina herramienta

- El moldeado por inyección

- La deformación de chapa

- La programación off-line de robots

- La planificación del lay-out de plantas de fabricación

- La planificación de células de montaje y pre-ensamblaje

- El análisis de flujos de materiales en las cadenas y células de montaje

- El análisis ergonómico de las áreas de trabajo y el análisis de las tareas manuales

- La evaluación de planes de trabajo

- Incluso la modelización de procesos de negocio.

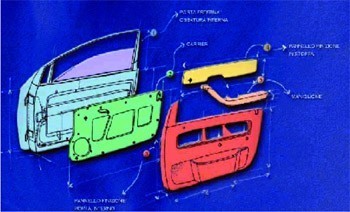

Digital Mockup. Definición

La Ingeniería Basada en el Conocimiento - KBE (Knowledge Base Engineering)

El objetivo de este apartado, es desmitificar la terminología que hay alrededor de KBE y explicar como puede desarrollarse para conseguir ventajas competitivas.

1. Conceptos Fundamentales

2. Impacto del KBE en el negocio

3. Ejemplos en Automoción

La Ingeniería Basada en el Conocimiento o tecnología KBE permite que una empresa guarde el conocimiento humano de sus expertos y lo use posteriormente para crear productos optimizados en un tiempo récord.

El KBE permite a las empresas el capturar y poner-a-disposición o volver-a-usar el conocimiento y experiencia de sus ingenieros, junto con las mejores prácticas de fabricación, normativa, legislación, costes, y otras reglas de diseño. El KBE está siendo hoy día usado por una gran variedad de empresas de primera línea para reducir los costes y tiempos de diseño, a la vez que para mejorar las prestaciones, la calidad y los costes de nuevos productos.

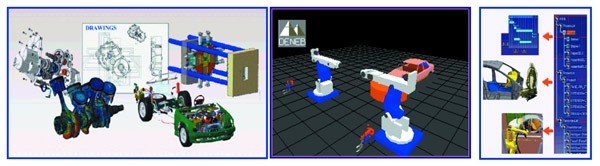

Knowledge Base Engineering. Digital Mockup

En la “era del conocimiento”, las empresas deben tener bien “atrapado” su capital intelectual para poder competir y sobrevivir. Esto significa que las empresas deberán abordar tanto el desarrollo como el mantenimiento del conocimiento de los productos que diseñan y fabrican, como una de sus actividades fundamentales. Una empresa que haga esto, será conocida como una organización basada en el conocimiento o KBO, y entre este tipo de organizaciones claramente están los departamentos de ingeniería y de procesos de fabricación de nuestras empresas.

Hay quien dice que el KBE es como el ADN. Hace que el know-how corporativo se inmortalice, más o menos como el ADN es inmortal, aun cuando los organismos que lo replican no lo sean. Como el ADN, el software KBE incorpora el entendimiento “fundamental” de cada elemento del proceso o diseño de modo que luego pueda replicarse, desensamblarse, ensamblarse, o variar el proceso ó diseño sin romper las reglas fundamentales.

Las aplicaciones desarrolladas con los sistemas de programación clásicos, Fortran etc. resultaban extremadamente difíciles de mantener a medida que el número de reglas de diseño y fabricación se expandían y las especificaciones cambiaban para los ya complejos diseños de productos. Con esta nueva tecnología, variaciones en diseños o procesos que antes llevaban dos semanas en realizarse, hoy se pueden tener en 10 minutos.

La clave de estos avances, está en la tecnología conocida como modelado generativo, que se usa para captar el conocimiento de modo que combinado con modelado geométrico proporciona los primeros desarrollos de KBE, la nueva metodología para capturar y estructurar el conocimiento.

Por otra parte, se ha observado que 80% de la actividad de ingeniería en realidad no es más que una pequeña variación de algún procedimiento o práctica ya existente, es decir, trabajo rutinario. La metodología del KBE, facilita la captura del conocimiento de producto y procesos de fabricación de modo que luego pueda programarse dentro de un modelo generativo. Esta tecnología permite obtener un nuevo diseño directamente de las especificaciones funcionales en cuestión de minutos, en vez de meses.

KBE se basa en tecnología de programación orientada a objetos, altamente integrada con una herramienta de modelado geométrico. En la práctica, un sistema KBE proporciona un entorno de software por el que un ingeniero especializado puede desarrollar una aplicación KBE, que luego otros ingenieros usuarios pueden utilizar.

Para los ingenieros usuarios, el KBE les proporciona una forma estructurada de abordar el diseño, de modo que la creación de geometría tiene lugar automáticamente en base a la reglas codificadas por el ingeniero especializado. Esto es lo que permite que el usuario pueda centrarse en proporcionar el producto final según las especificaciones funcionales del cliente. Esto es muy distinto al CAD, en donde el usuario lo que hace es generar geometría.

Hay quien dice que el KBE es como el ADN. Hace que el know-how corporativo se inmortalice, más o menos como el ADN es inmortal, aun cuando los organismos que lo replican no lo sean

El corazón de la tecnología KBE está en el modelo generativo, que es una representación genérica del tipo de producto para el que se ha desarrollado una aplicación. Es decir, no está hecho de entidades geométricas fijas, con dimensiones fijas y configuración fija, sino que contiene las Reglas de Ingeniería que determinan el producto.

Las aplicaciones están hechas en arquitectura de programación orientada a objetos, y por tanto tienen la ventaja de que se pueden construir de forma modular. Esto permite crear aplicaciones complejas en las que tanto el mantenimiento como su desarrollo posterior y re-uso de código puede hacer de forma fácil.

Cuando un usuario introduce los requerimientos funcionales para una versión nueva de un producto, los datos específicos son generados casi instantáneamente. Estos datos, pueden incluir tanto datos geométricos como instrucciones de fabricación, costes, etc. dependiendo de cómo se haya construido el modelo generativo.

Estos diseños, permiten la introducción de reglas adicionales en el modelo generativo para abordar un espectro mayor de actividades de diseño del producto. Estas pueden incluir mallas de elementos finitos, métodos de fabricación, modelo de costes, etc.

El impacto de la KBE

El principal beneficio que proporciona el KBE a la empresa, se debe al incremento de la velocidad y efectividad en el proceso de desarrollo de productos. Reduciendo el tiempo requerido para realizar un nuevo desarrollo. En cada paso del ciclo de diseño, pueden realizarse ahorros masivos en el coste de diseños. Al automatizar las partes del diseño que son tediosas y consumen tiempo, KBE deja al ingeniero libre para otros proyectos.

En el pasado, y aún hoy día, pequeños grupos de personas podían tener el conocimiento de un coche o avión en su cabeza. Conocían el cómo y por qué de cada sistema y resolvían problemas a diario. Esto ya casi no es posible. Así, si los especialistas en un área de diseño hacen un cambio, el impacto inesperado/no resuelto en cualquier otra área puede fácilmente incrementar retrasos y costes. El ingeniero del mañana necesita estar libre para innovar y para poner en práctica y probar “virtualmente” sus ideas, y la tecnología KBE le permite precisamente esto.

9 • PRODUCCION MECANICA. Noviembre 2000