La repetitividad en 5 ejes: a vueltas con la solución

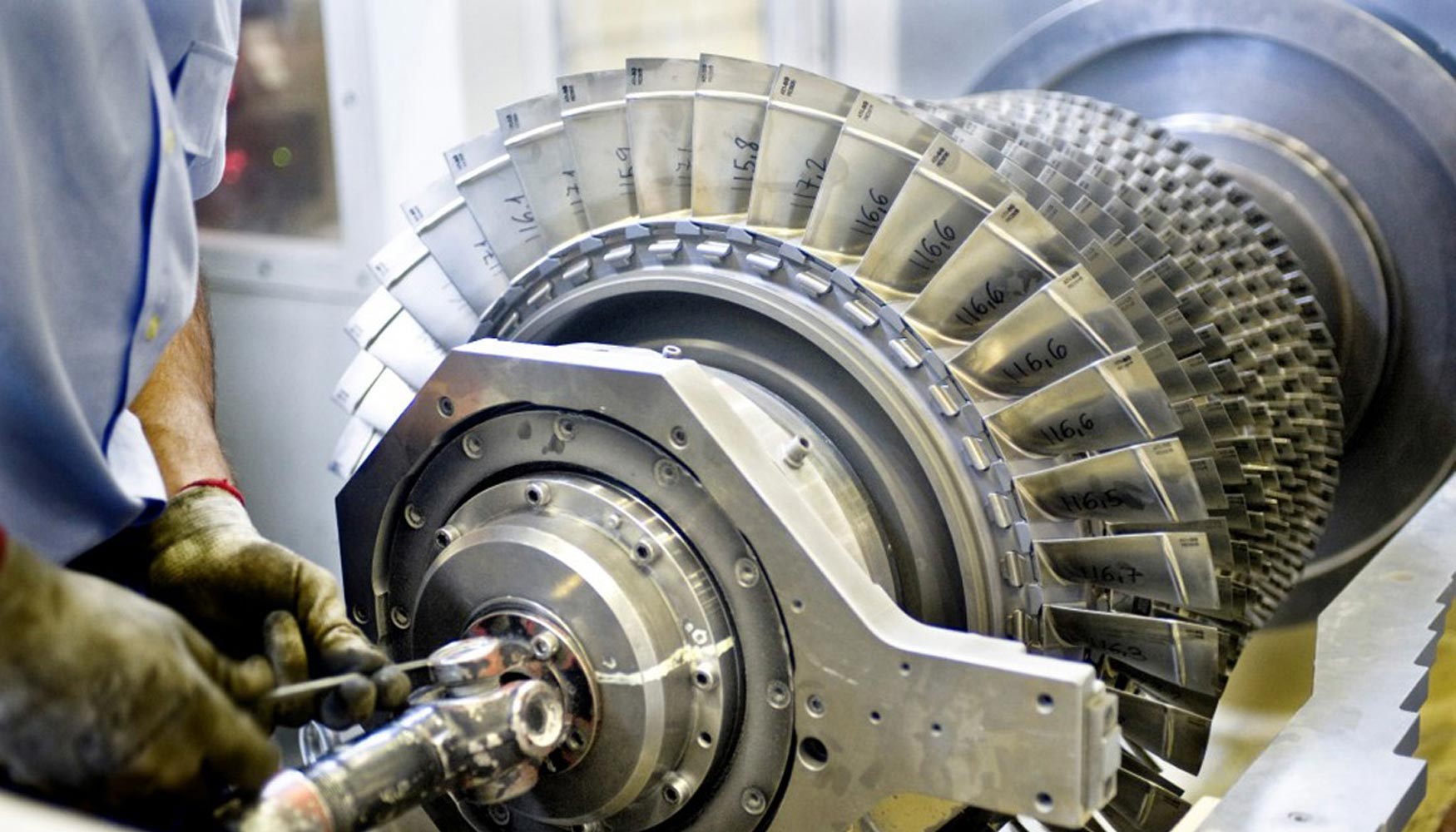

Las piezas rotativas integrales se han convertido en referencia de los procesos de mecanizado en cinco ejes. Debido a su complejidad geométrica, estrictas tolerancias y en muchos casos materiales de baja maquinabilidad, se requieren el uso de la más avanzada tecnología. Con una simple búsqueda es posible comprobar como los fabricantes de centros de mecanizado en cinco ejes, herramientas de fresado, utillajes o software CAM, por poner un ejemplo, enfocan una gran parte de sus ofertas a este campo. Uno de los motivos es que piezas como engranajes helicoidales, compresores centrífugos o blisk son fabricados en diversos sectores como la automoción, la energía o el aeronáutico. Por otro lado, el hecho de ofrecer soluciones a este exigente proceso de fabricación supone mostrar la tecnología más puntera desarrollada por el fabricante.

El resultado del fresado en cinco ejes de piezas rotativas depende de múltiples factores. Entre otros muchos influyen las características del centro de mecanizado, las condiciones de corte, las herramientas o los utillajes utilizados. Sin embargo cabe destacar la importancia del proceso de diseño y simulación de las trayectorias en cinco ejes de cara a optimizar la eficiencia del proceso. Es decir, a pesar de utilizar los componentes más avanzados para el mecanizado, el no llevar a cabo un adecuado proceso de diseño y simulación, puede par lugar costosos fallos o ineficiencia productiva. El poder mecanizar según las especificaciones una pieza al primer intento es la clave en la fabricación de estos componentes de alto valor añadido.

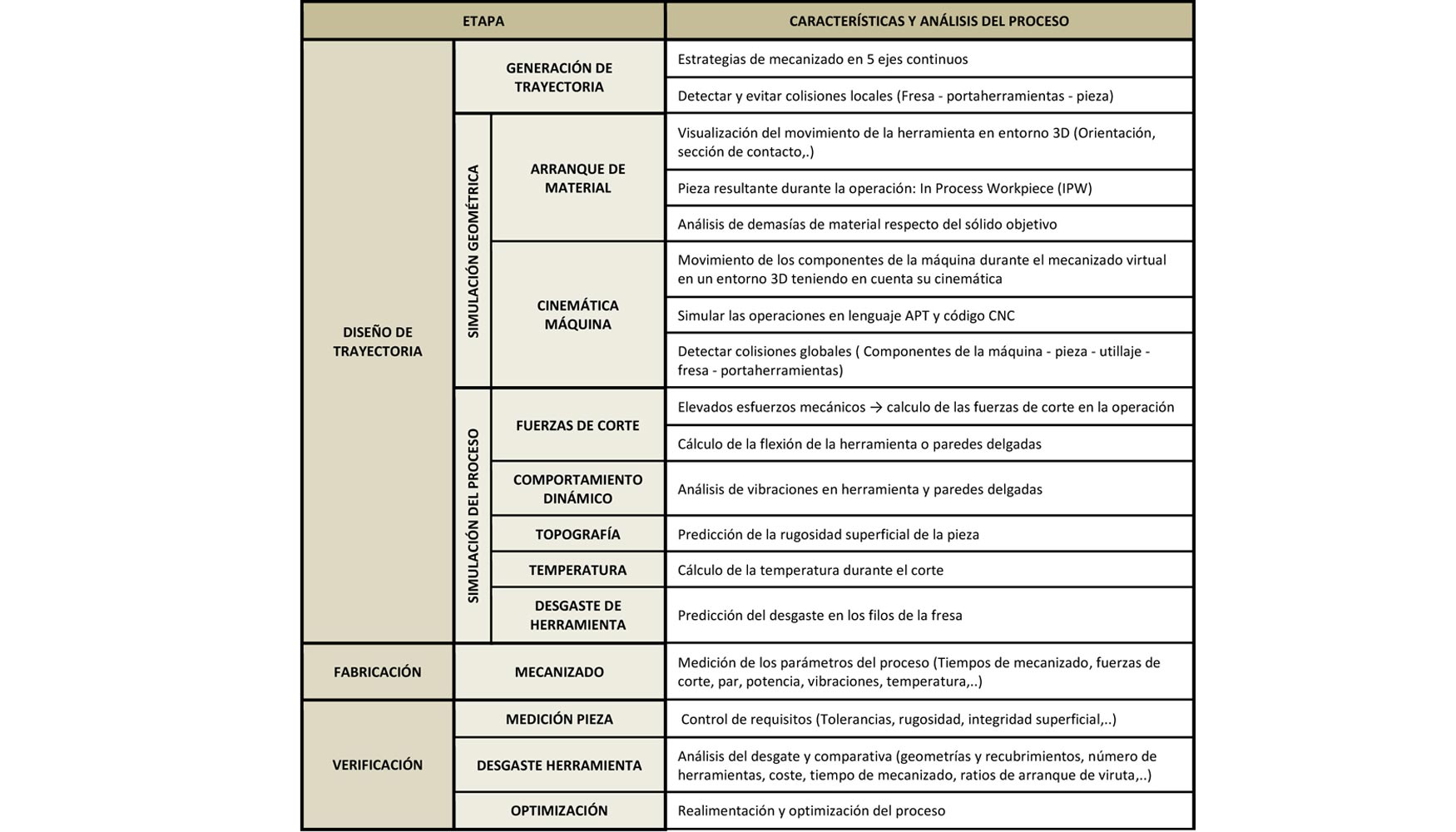

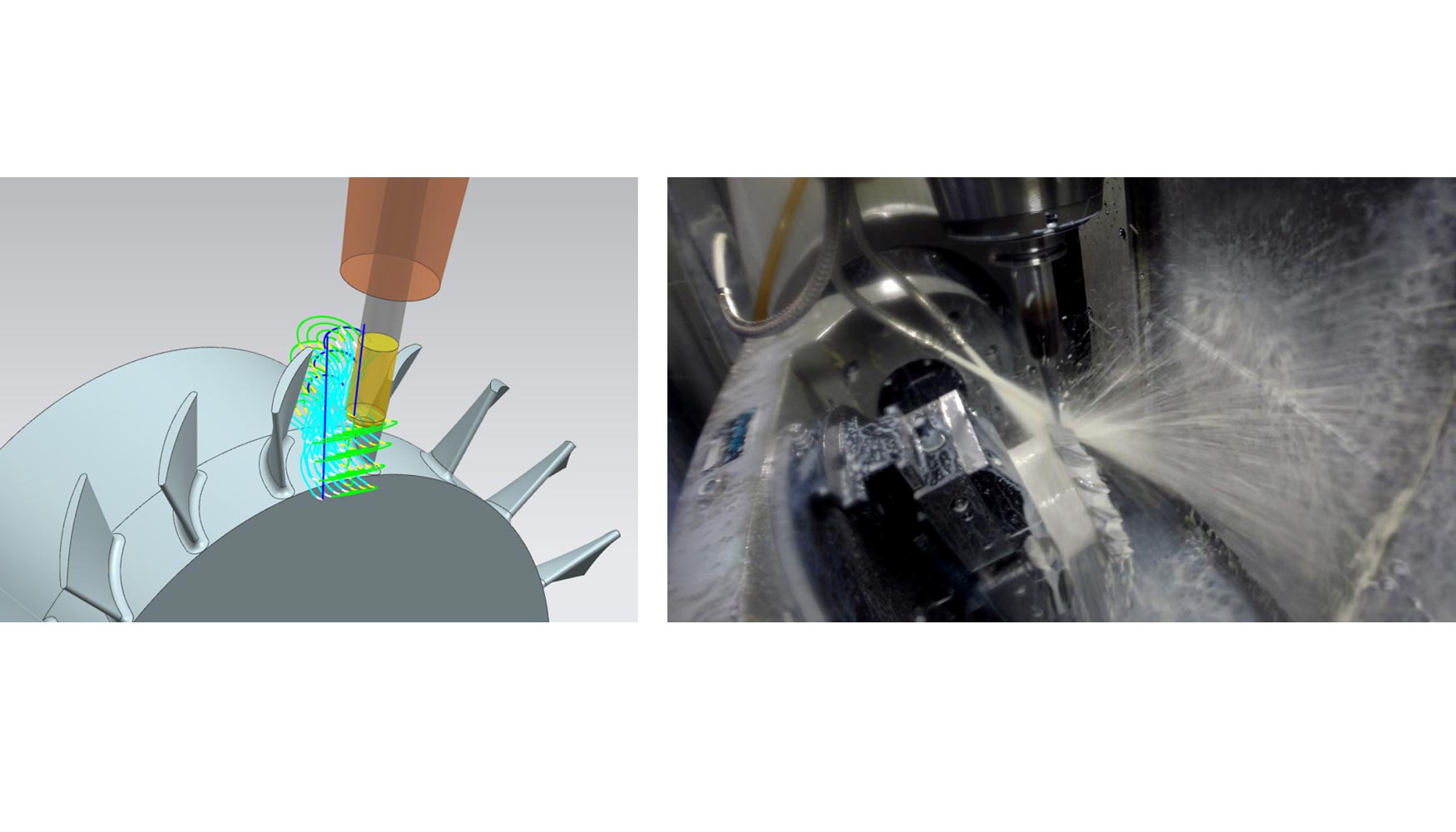

La creación de operaciones de mecanizado en cinco ejes conlleva complejos cálculos y análisis. El diseño de trayectorias es un proceso cíclico dividido en tres etapas. Inicialmente se configuran los parámetros de la operación de mecanizado y se genera la trayectoria. Posteriormente se realiza una simulación geométrica para analizar el arranque de material y el movimiento de todos los componentes de la máquina teniendo en cuenta su cinemática. Estas dos etapas son necesarias para descartar errores antes de ejecutar los programas en máquina. Sin embargo, en un proceso de mecanizado tan exigente se necesita verificar la operación con una tercera etapa. En esta etapa se analizan los parámetros más significativos del proceso mediante el desarrollo de modelos de simulación. Por ejemplo, es habitual que las piezas rotativas integrales sean de materiales muy resistentes, generándose altas fuerzas de corte, temperaturas y desgastes. En estos casos, predecir las fuerzas de corte para una determinada trayectoria permite verificar los esfuerzos a los que va a estar sometida la fresa. Además una vez conocidas éstas, se podría calcular la flexión en paredes delgadas o álabes. Del mismo modo modelos de temperatura, desgaste o predicción de topografía superficial permitirían comparar diferentes configuraciones de mecanizado.

Diseño de trayectorias para piezas rotativas integrales

En el mecanizado de piezas rotativas integrales se parte de una pieza monobloque con el objetivo de obtener unas propiedades mecánicas lo más homogéneas y favorables posibles en toda la pieza. En el caso de discos rotativos de turbinas, la principal ventaja respecto a los componentes ensamblados, es la reducción del número de componentes y la eliminación de elementos de unión. Este aspecto es de gran importancia en la fiabilidad de la pieza, ya que las uniones entre elementos son una de las principales fuentes de iniciación de fractura por fatiga. Por otro lado es posible obtener una reducción del peso de hasta el 30%. Además en los rotores la disminución del rozamiento y la reducción de flujos de fuga conllevan un aumento de la eficiencia.

En esta preforma de revolución se realizan las operaciones de desbaste, semiacabado y acabado mediante operaciones de fresado hasta obtener la pieza final. En los últimos años existe una tendencia en el mercado del software CAM a desarrollar módulos y aplicaciones dirigidas al diseño de trayectorias de mecanizado en cinco ejes de piezas rotativas integrales. Estas operaciones permiten reducir el tiempo de diseño de operaciones, definiendo fácilmente la geometría de pieza y la configuración de la trayectoria.

Entre las estrategias utilizadas para realizar el desbaste se puede destacar el ranurado, el fresado trocoidal y el fresado en penetración. El ranurado es una estrategia donde la profundidad radial es igual al diámetro de la herramienta. Se utiliza como estrategia inicial de corte con los patrones habituales de trayectorias tipo zig o zig-zag. A pesar de la alta tasa de arranque de viruta de esta estrategia, y por lo tanto la reducción del tiempo de mecanizado, se generan altas fuerzas de corte radial. El fresado trocoidal consiste en la combinación del movimiento de avance de la herramienta con el de trayectorias circulares. La principal ventaja respecto al slot milling es la generación de menores fuerzas de corte radiales, pudiéndose utilizar velocidades de corte y profundidades de corte axiales superiores. Por último en el fresado en penetración el mecanizado se realiza con el filo secundario de la fresa, introduciéndose en el material descendiendo en dirección axial. En esta estrategia las fuerzas de corte predominantes son en dirección axial, y es un método alternativo cuando no se puede utilizar fresado lateral debido a la vibración.

En cuanto a las operaciones de acabado, las técnicas de fresado se diferencian en función de la parte de la herramienta que realiza el contacto con la pieza durante el mecanizado. Principalmente se utilizan las técnicas de point y flank milling. En las operaciones de point milling el contacto durante el arranque de viruta se realiza con la parte esférica de la punta de la herramienta. En el flank milling el arranque de material se realiza con el contorno lateral de la fresa. La estrategia de flank milling disminuye el tiempo de mecanizado y mejora la calidad superficial respecto al point milling. Sin embargo, a mayor contacto entre pieza y herramienta, se requieren mayor potencia, estabilidad, evacuación de viruta y capacidad de movimiento de la máquina, por lo que la operación de flank milling puede quedar limitada por estos aspectos.

Verificación pre y posmecanizado

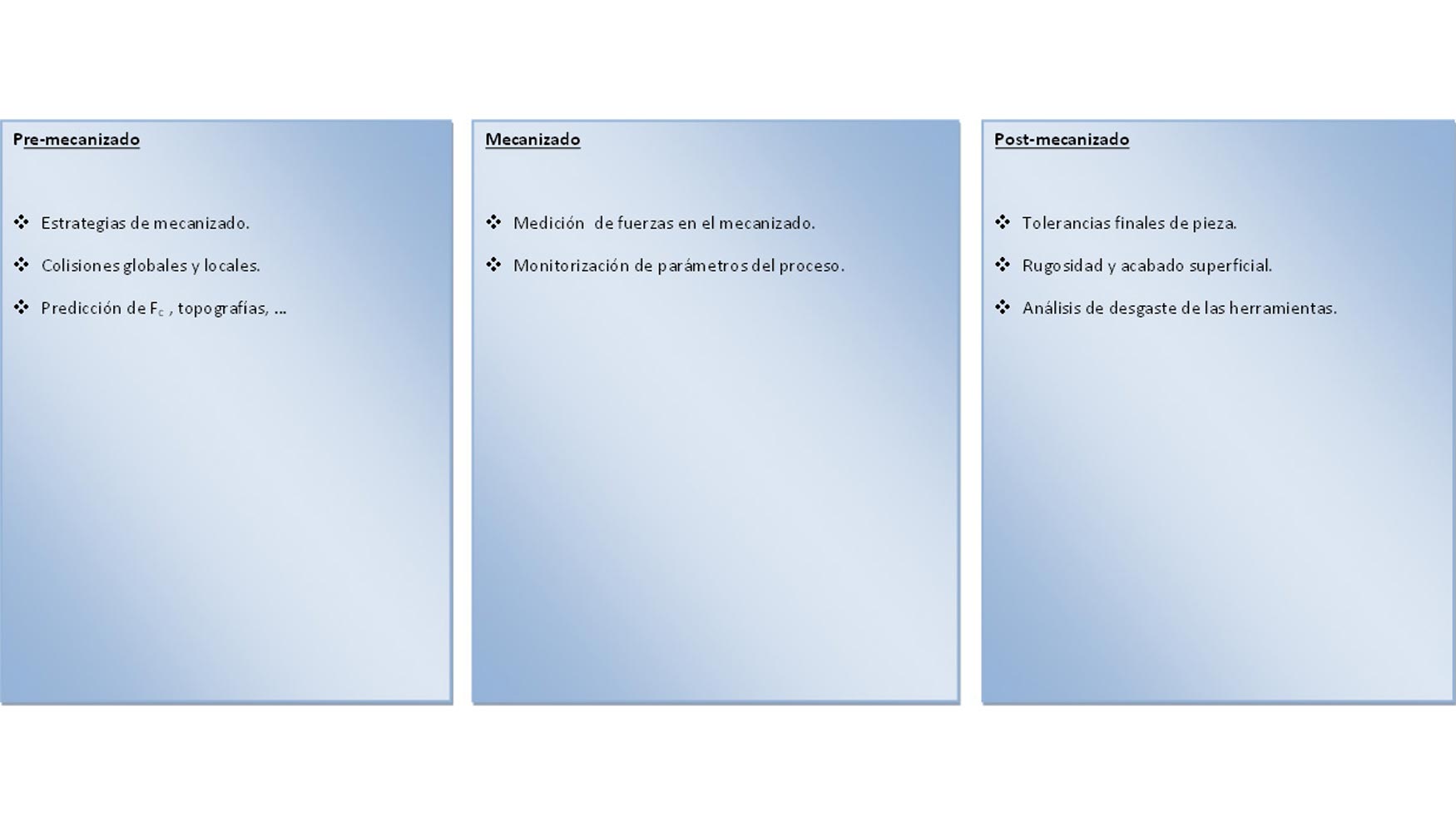

Debido al alto valor añadido de las piezas integrales rotativas, junto a la inversión que conlleva la maquinaria necesaria, la industria se ha visto obligada a desarrollar distintos procedimientos de verificación para cada una de las etapas del proceso de fabricación de este tipo de piezas.

La verificación se puede dividir en tres diferentes etapas: la primera se realiza antes de mecanizar, la segunda durante el mecanizado y finalmente la tercera tras las operaciones de mecanizado, es decir, con el producto final.

Una vez definidas las herramientas y condiciones de corte se generan las trayectorias de mecanizado. Como se ha comentado anteriormente, antes de ejecutar en máquina estas operaciones es necesario verificarlas. La simulación de arranque de material, permite visualizar el movimiento de la herramienta a lo largo de la trayectoria y cual va siendo el material arrancado. De esta manera es posible analizar las demasías de material respecto del sólido final obtenidas tras cada una de las operaciones.

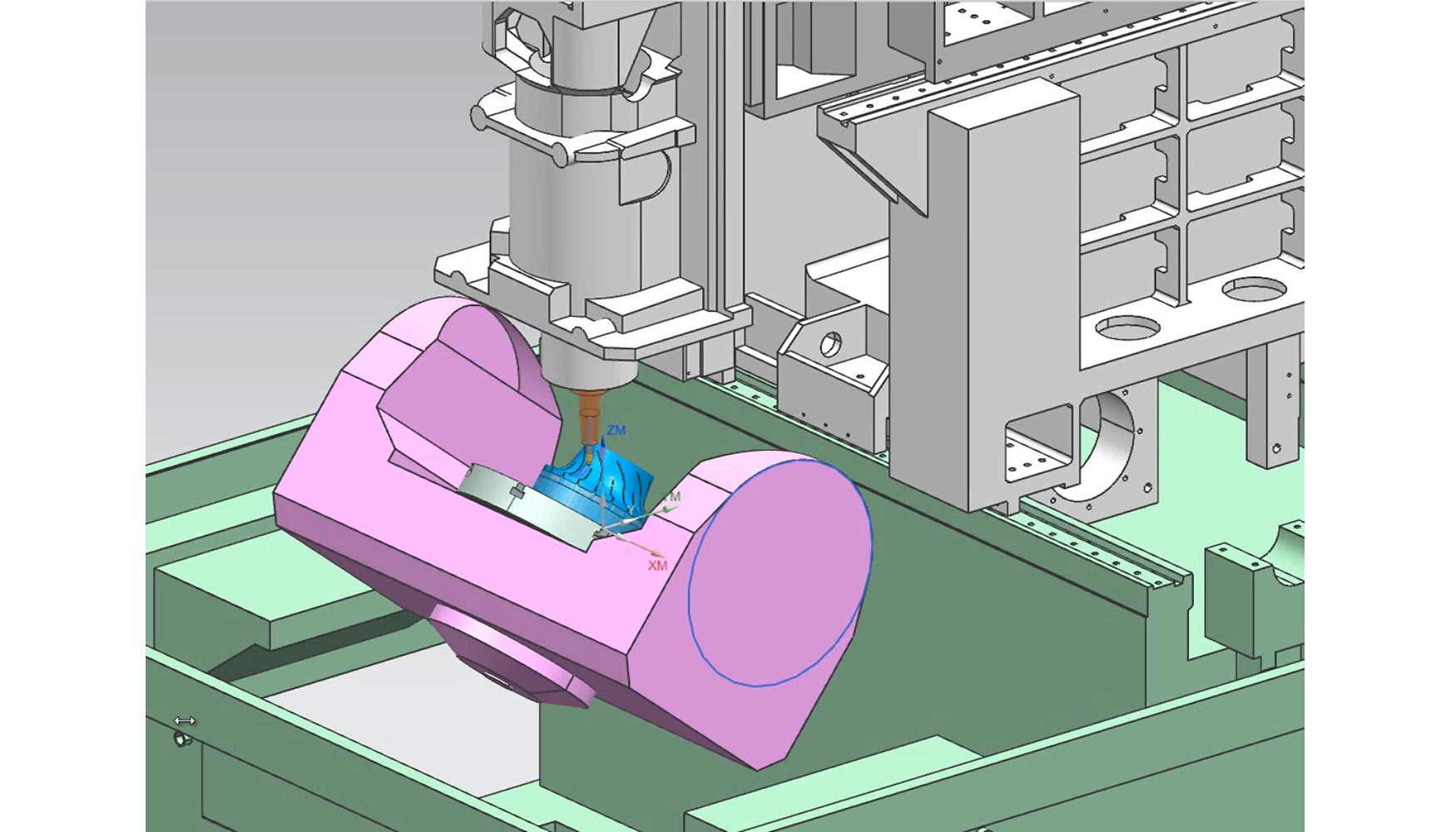

Por otro lado, operaciones de mecanizado en 5 ejes pueden suponer movimientos en máquina no esperados. Por este motivo, es necesario realizar una simulación cinemática con la máquina herramienta para detectar colisiones globales. En el mercado se puede encontrar software específico para realizar verificaciones virtuales de operaciones de mecanizado. También algunos programas CAD/CAM incluyen la posibilidad de simular el mecanizado con el ensamblaje completo de la máquina. Esta segunda opción tiene la ventaja de que en el mismo software se pueden diseñar las trayectorias y verificarlas. En ambos casos es posible detectar, y por lo tanto evitar, las posibles colisiones que se puedan dar entre los distintos elementos: la pieza, la herramienta, componentes de la máquina y el utillaje.

Sin embargo, para tener un mayor control sobre el proceso, es necesario profundizar más allá de las comprobaciones puramente geométricas y volumétricas. El conocer de antemano los parámetros clave del proceso, toma gran importancia en operaciones de mecanizado tan exigentes. Los softwares más habituales de diseño CAD/CAM no ofrecen la posibilidad de realizar análisis de los diferentes factores mecánicos que intervienen en el proceso. Una solución a este problema es el desarrollo de modelos de fuerzas, principalmente para operaciones de acabado donde el margen de error a cometer es muy pequeño. En los últimos años se han desarrollado un gran número de investigaciones con el objetivo de predecir el comportamiento dinámico (vibraciones en herramienta y álabes), la topografía superficial de la pieza, la temperatura en pieza y herramienta o el desgaste de herramienta.

Predicción de la topografía superficial de la pieza

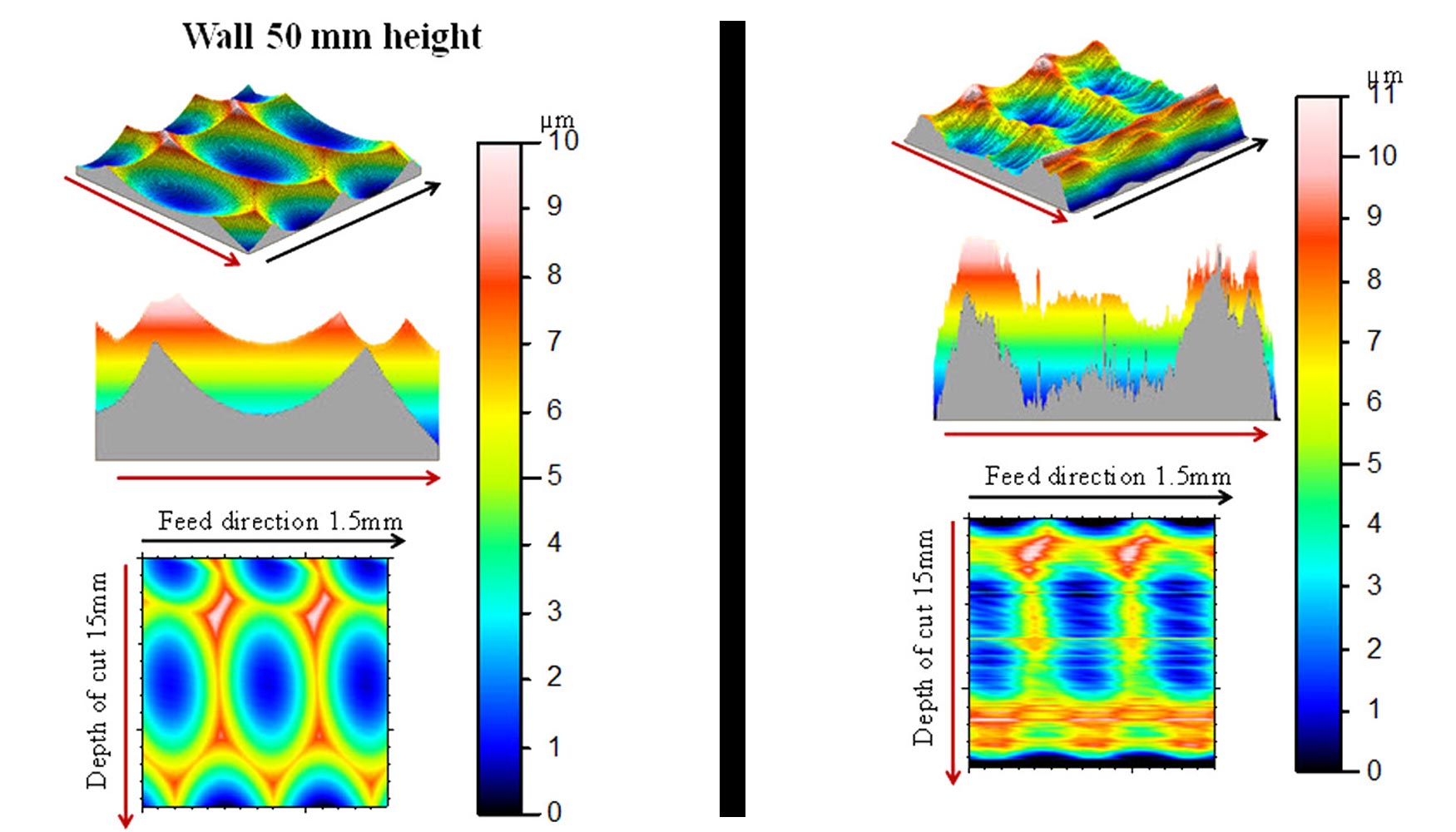

Los actuales softwares de CAM no incluyen en sus simulaciones la geometría real de los filos de la fresa, el runout en el sistema herramienta-portaherramientas, o la flexibilidad de fresa o paredes delgadas de la pieza. Esto da lugar que los análisis geométricos realizados en estos programas no reflejen la topografía real obtenida en la superficie mecanizada. En piezas como los rotores de álabes integrados de turbinas es interesante predecir la geometría real, debido a los estrictos requerimientos de tolerancias de la superficie del álabe. Además la rugosidad en estos componentes está directamente relacionada con el comportamiento aerodinámico y por tanto con la eficiencia del proceso.

En el Grupo de Fabricación de Alto Rendimiento de la UPV/EHU se ha desarrollado un modelo basado en la sustracción de sólidos para predecir la topografía en operaciones de flank milling. Partiendo de los modelos CAD de la geometría de la pieza y de la herramienta, incluyendo el runout, se les aplica el movimiento cinemático del proceso a ambos. Se ha desarrollado dos tipos de simulaciones, una para elementos rígidos y otra para paredes delgadas susceptibles de deformarse elásticamente. En el primer caso el modelo calcula la superficie resultante mediante la sustracción de la intersección de los dos sólidos. Por otro lado en paredes flexibles se calcula la posición de equilibrio cuasi estático entre las fuerzas de corte y la fuerza elástica de restitución, para realizarse posteriormente la sustracción de sólidos. El modelo se ha validado experimentalmente, obteniéndose que el modelo predice satisfactoriamente la topografía de la pieza.

Una vez se comienza el mecanizado, la medición e interpretación de los parámetros del proceso adquiere un valor significativo. Entre estos parámetros podemos citar los tiempos de mecanizado, las fuerzas de corte, el par, la potencia, las vibraciones o la temperatura. Por ejemplo, monitorizar y controlar las fuerzas permite conocer si las estrategias programadas conllevan elevadas fuerzas de corte, y por lo tanto se puedan generar vibraciones. Dichas vibraciones pueden desencadenar en un acabado superficial que no cumpla las especificaciones de la pieza o incluso la ruptura de la herramienta o daños significativos en la máquina. En el caso de utilizar un modelo de fuerzas durante el diseño de trayectorias, esta captura de fuerzas permite validar el modelo.

Geometrías especiales. Herramientas especiales

El mecanizado de superficies complejas como los rotores de álabes integrados conlleva la utilización de las últimas tecnologías. Esos componentes están formados por superficies complejas y materiales de alta resistencia difíciles de mecanizar como las aleaciones de titanio o níquel. Además hay que tener en cuenta que uno de los objetivos para tener un proceso competitivo es la reducción de tiempos de mecanizado. Esto da lugar por un lado a la utilización mayoritaria de la estrategia de ranurado como inicio de cada nivel de desbaste, por lo que los fabricantes de herramientas centran sus esfuerzos para diseñar fresas más resistentes y con recubrimientos más eficientes. Las geometrías más óptimas para el desbaste son las tóricas. En los semiacabados cada vez son más utilizadas las geometrías cónicas trabajando con el flanco, debido a que facilitan la accesibilidad entre álabes y aportan rigidez respecto a herramientas de igual punta esférica.

Por otro lado, las operaciones de acabado de los álabes son las que más tiempo requieren. Una de las tendencias de los últimos años es utilizar fresas de barril. Utilizando geometrías de barril el radio en el contacto es mayor que en una fresa esférica de diámetro de mango similar, y por lo tanto el volumen de viruta que se arranca. Es decir utilizando una fresa de barril podemos reducir considerablemente el tiempo de mecanizado en el acabado del álabe.

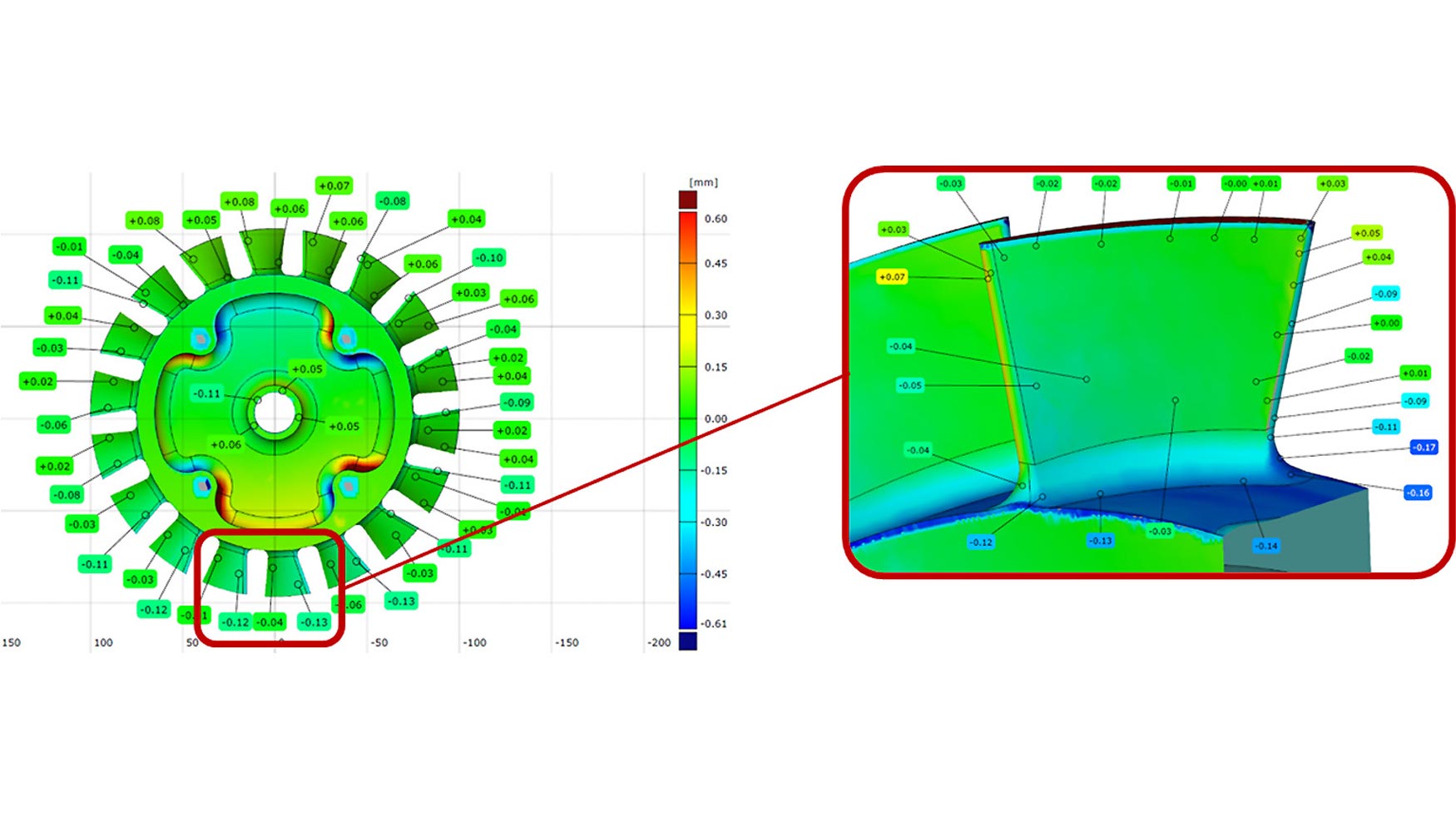

Por último, una vez mecanizada la pieza, es necesario comprobar que la geometría obtenida cumple los rangos de tolerancia especificados en el diseño. Para ello existen múltiples posibilidades, como es el caso de las sondas de medición, las máquinas de medir por coordenadas (CMM) o los escáneres de precisión. Los procesos de medición mediante sondas o máquina de medir por coordenadas precisan de la programación de los puntos de control que se van a analizar. A posteriori se crea una base de datos que contempla todos los datos extraídos de la medición y permite la comparativa con los datos definidos en el diseño. De esta manera, se comprueba que la pieza cumple los requisitos de tolerancias necesarios.

Por otro lado, los escáneres 3D han ido mejorando su precisión en los últimos años a pesar de no alcanzar a las de las sondas de palpado. Mediante estas técnicas se pueden capturar cientos de miles de puntos por segundos. Permiten obtener un CAD de la pieza tras el proceso de mecanizado, y por lo tanto conocer las zonas en las que se ha cometido un exceso o un defecto de mecanizado.

Reparación y recuperación de piezas dañanas

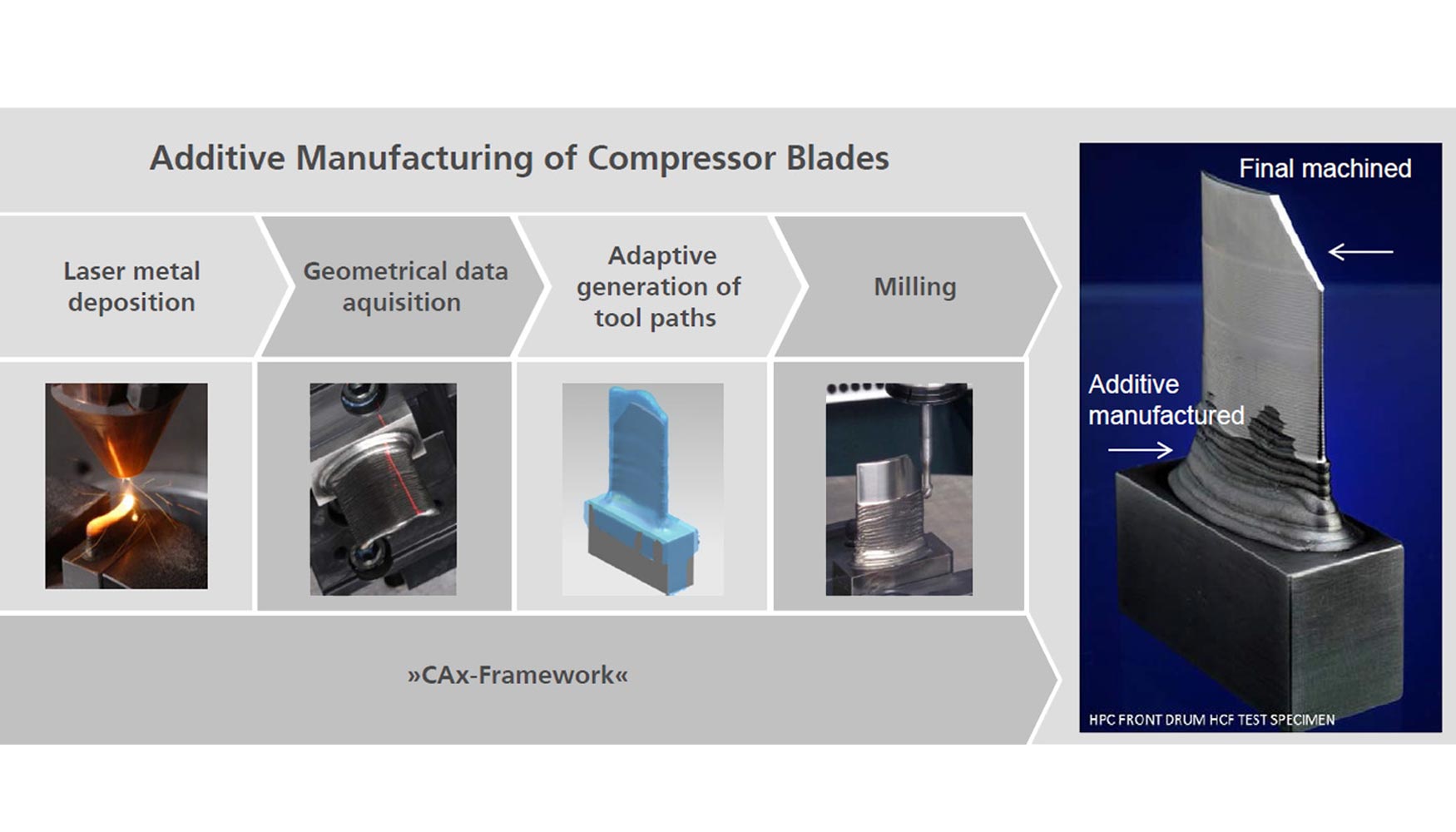

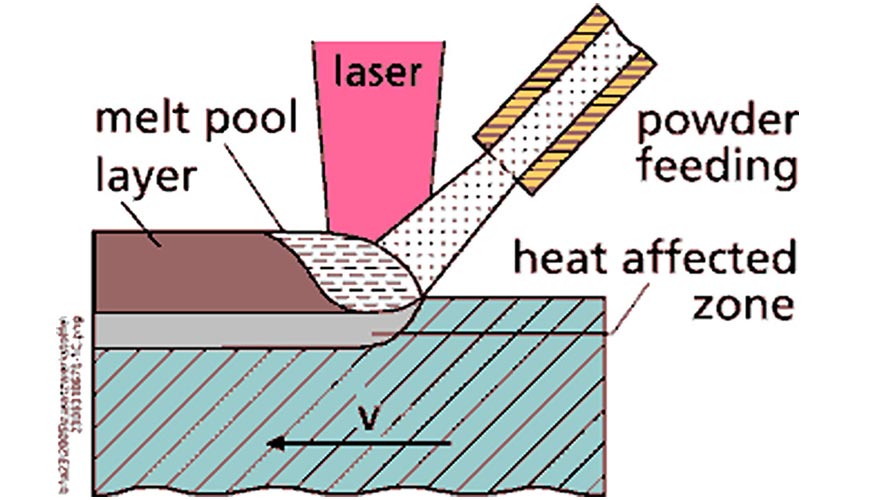

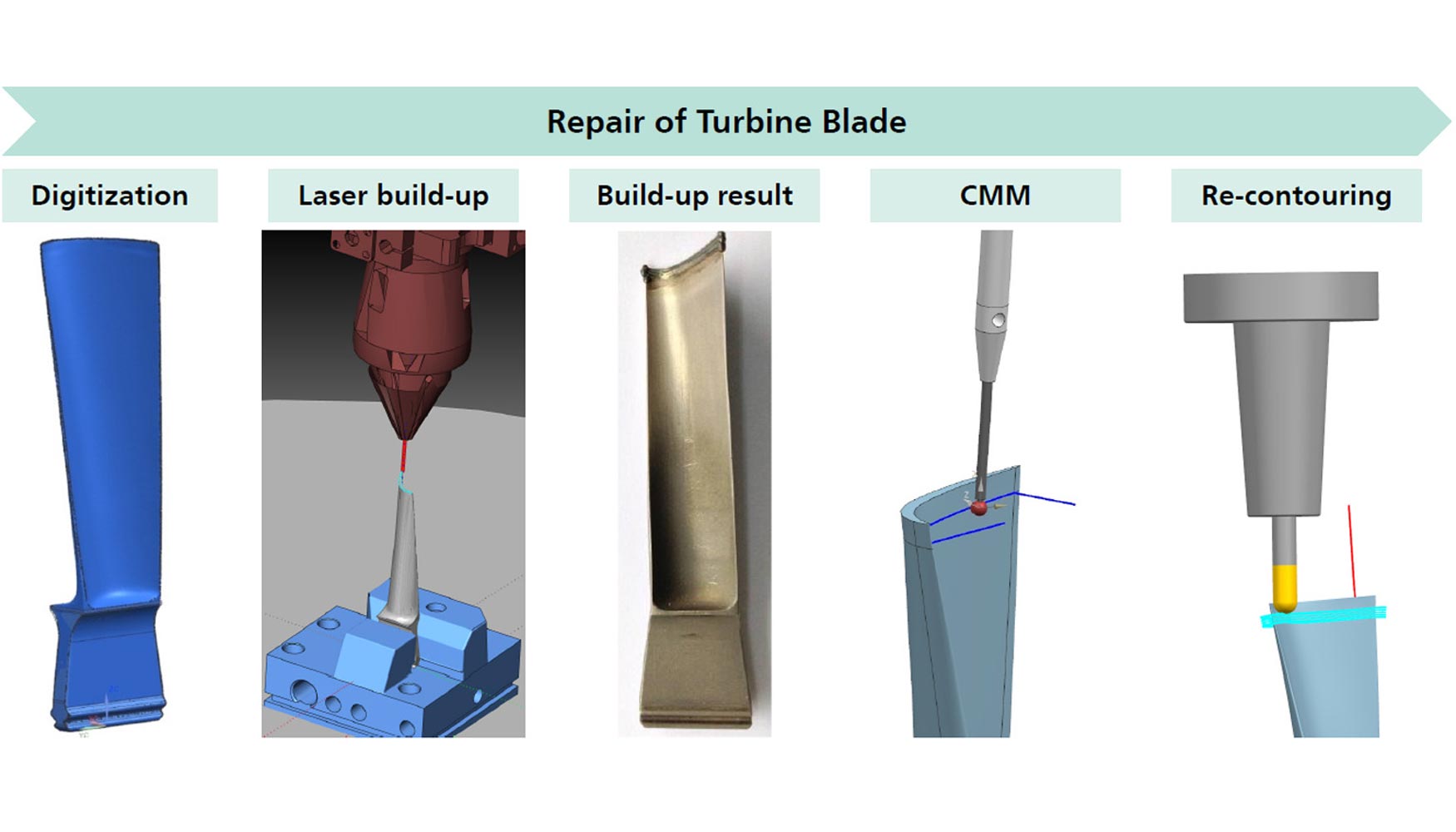

Un proceso con cada más repercusión en el proceso de fabricación de piezas rotativas integrales es la reparación y recuperación de piezas dañadas en servicio. En la actualidad, las industrias enfocadas a la fabricación de piezas de alto valor añadido buscan procesos innovadores que representen una apuesta más económica y sostenible frente a los procesos convencionales de fabricación. Dentro de estos nuevos procesos van tomando importancia aquellos basados en la tecnología láser debido a su fácil automatización, a la ausencia de fuerzas de mecanizado y a la rapidez de procesado. Además, se consigue reducir la zona afectada térmicamente en comparación con la soldadura convencional y consumo de material del mecanizado por arranque de viruta lo que se reduce a una baja tasa de desecho de material.

Las tecnologías de aporte de material mediante láser se utilizan tanto para el recubrimiento de superficies, reparación o fabricación directa de piezas. El proceso se basa en la utilización de la alta concentración de energía del haz láser para la creación de un baño de material fundido donde se inyecta el material de aporte, generando así cordones de alta calidad con los que se van formando capas de material, y geometrías 3D capa a capa.

Son diversos los sectores de aplicación de esta tecnología, entre los que destaca el sector aeronáutico. El objetivo es reparar zonas desgastadas alargando la vida de las piezas. Este es el caso de álabes de turbina denominados blades que forman parte de piezas rotativas integrales cuyo coste de fabricación es elevado. Teniendo en cuenta un motor aeronáutico cuenta con unos 700 álabes de compresor y que el precio de un solo álabe está cerca de los 300 euros mientras su reparación tiene un costo aproximado 120 euros, es evidente que resulta altamente rentable la reparación de los mismos frente a su sustitución. La posibilidad de repararlos y aumentar su ciclo de vida contribuye directamente a la reducción de costes.

En el campo industrial, un claro ejemplo de la aplicación de la tecnología de aporte láser a nivel industrial se lleva actualmente a cabo en las instalaciones de aviación de General Electric (GE) en Singapur donde se dedican desde hace más de 30 años a la reparación de componentes de motores aeronáuticos. Se encargan de la reparación de los álabes del compresor de los motores aeronáuticos como puede ser el GE90-115B que va integrado en los Boeing 777-300ER de Singapore Airlines’.

Por otro lado, Iberia Mantenimiento dispone de una célula de reparación de álabes del motor aeronáutico diseñada y fabricada por Danobat-Ideko. Los álabes están sometidos a unas duras condiciones medioambientales y físicas de funcionamiento, motivo por el cual sus daños son, frecuentemente, una de las causas de bajada de motor por la que los motores tienen que pasar por el taller.

Otro ejemplo es el acuerdo de trabajo entre el fabricante de motores Rolls Royce y el centro de investigación alemán ILT mediante el cual Rolls certifica al centro de investigación para la reparación de álabes de turbina en 2008.

El proceso de reparación puede seguir dos caminos muy similares entre sí. Una primera opción puede partir del proceso de digitalización del álabe para detectar las zonas dañadas y que deben ser reparadas. Posteriormente se reparara haciendo uso de la tecnología láser, se realiza una medición final del álabe aportado y se mecaniza el material restante.

Por otro lado, otra variante del proceso más automática parte de un mecanizado previo de todos los álabes dañados para partir de la misma geometría en el proceso de aporte de material. El resto de pasos del proceso son idénticos a los anteriores.