Un centenar de profesionales acuden a la Jornada sobre Aceros Inoxidables de Interempresas

La Jornada sobre Aceros Inoxidables organizada por Interempresas, con la colaboración de Asammet —Associació d'Amics de la Metal·lúrgia—, celebrada a primeros de noviembre en Sala Multimedia del Institut Químic de Sarrià (IQS, URL), dio a conocer las tendencias y últimas novedades con este material, además de los procesos de producción, mecanizado y tratamientos superficiales para este material, de la mano de empresas como Acerinox, Flubetech, Cromova, Metalográfica, Iscar Ibérica, Microrelleus, entre otras. En la jornada se expusieron también algunas de las últimas tecnologías en fabricación aditiva con metales, de la mano de dos técnicos especialistas de Eurecat —unión de centros tecnológicos de Cataluña—.

Comenzó la jornada la mesa redonda titulada ‘Ventajas y limitaciones de los aceros inoxidables’, con la participación de Jesús Bozal, director técnico de Cromova; Juan Francisco Almagro, director de I+D+i de Acerinox; Francisco Borrego, director técnico de S.A. Metalográfica; y Carles Colominas, profesor catedrático del IQS y CEO de Flubetech.

En su intervención, Jesús Bozal puso de relieve que la calidad de la herramienta se debe principalmente por sus acabados: “Aseguran su duración y comportamiento y, pese a las diferentes tipologías de aceros, el cromo de la matriz es el que finalmente determina la propiedad inoxidable de la herramienta”. En este sentido, Bozal apuntó algunas de las características que aporta el temple a una herramienta: “potencia la inoxibilidad, proporciona dureza, resistencia a la compresión y resistencia mecánica, a la flexión, torsión y pandeo, mejora la tenacidad y aporta resistencia al desgaste, entre otras”. Asimismo, repasó la influencia de la temperatura de revenido en la pérdida de desgaste y recordó que el tratamiento térmico modifica las dimensiones de las piezas, “en muchos casos en el momento de enfriarse las herramientas se agrietan e incluso rompen… y a menudo en las empresas no saben por qué ocurre…”. Bozal repasó también las ventajas de los aceros martensíticos, los cuales destacan por su resistencia a la corrosión y el desgaste “siempre que en la matriz haya un mínimo de 10-11% de cromo, si está templado, puesto que en estado recocido no es inoxidable, según la temperatura que esté revenido y el tiempo de operación y teniendo en cuenta que siempre es mejor que esté pulido y pasivado”.

A continuación tomó la palabra Juan Francisco Almagro, con un rápido repaso a todas las familias de aceros de Acerinox y a algunas de las ventajas que presentan los aceros inoxidables: “con un vistazo rápido podemos ver que son resistentes a la corrosión, a la temperatura, presentan resistencia mecánica, al impacto y a las rayas, son conductores eléctricos y magnéticos, excepto los austeníticos, son aceros soldables, embutibles y plegables, son un material higiénico y seguro para aplicaciones alimentarias, requieren de escaso mantenimiento, duraderos y de aspecto personalizable, pudiéndoles dar diferentes acabados”. “Y lo más importante —añadió— es el ‘material verde’ por excelencia puesto que puede reciclarse infinidad de veces obteniendo siempre un acero inoxidable igual, con las mismas características”. Una afirmación que levantó alguna que otra enmienda puesto que no siempre “los materiales de base son lo que deberían”, argumentaron desde el público.

Para Almagro, el “acero inoxidable no es un material gris como se presenta habitualmente sino que puede dársele color mediante tratamientos”. Asimismo, expuso algunas de sus limitaciones, “que básicamente aparecen cuando no se ha realizado el mantenimiento adecuado. En caso contrario, hoy vemos cómo el acero inoxidable es el más utilizado en estructuras e infraestructuras civiles que deberán soportar grandes desgastes, especialmente en zonas costeras, como puentes, edificios, etc.”.

Francisco Borrego, como representante de una empresa especializada en tratamientos térmicos, fue el encargado de repasar algunas de las actuaciones que pueden llevarse a cabo sobre los aceros martensíticos — altamente aleados con cromo y otros elementos—, como pueden ser el recocido, el temple por revenido y algunos tratamientos térmicos, teniendo en cuenta que “el alto índice de carburos en los martensíticos supone que la temperatura debe ser considerable para disolverlos”. Por otra parte, comentó que entre los tratamientos termoquímicos superficiales, los aceros inoxidables sólo admiten la nitruración, salina o iónica.

Cerró la mesa redonda Carles Colominas, de Flubetech, una ‘spin off’ de la Universidad Politécnica de Catalunya (UPC) para desarrollar tratamientos superficiales mediante la adición de capas duras cerámicas sobre acero y puso especial énfasis en que “hoy la tendencia en los recubrimientos ya no es añadir capa sobre capa sino en cómo estas se añade. Para ello en Flubetech utilizamos la tecnología PVC que, a baja temperatura, menos de 250 °C, permite aplicar determinados recubrimientos con espesores de micra (menos de 10 micras) y aportan resistencia al desgaste, a la corrosión, biocompatibilidad, facilidad de desmoldeo y manteniendo en pulido inicial”. Colominas señaló además que “recubrir no es añadir capas sin más sino que requiere de la elección correcta de éste, con capas que juegan diferentes papeles”. En este sentido apuntó que uno de los campos más activos en cuanto a investigación son los llamados ‘HiPIMS’, recubrimientos a muy alta velocidad, mediante plasma de alta energía “que proporcionan una adhesión mejorada, también una mejor resistencia a la oxidación, una morfología más densa y mejoran el ratio dureza/tenacidad, entre otras características”.

Sin acero, un mundo diferente

La doctora Núria Salán, profesora de la UPC e investigadora en aceros inoxidables dúplex, puso el punto nostálgico recordando a los asistentes que, sin el acero inoxidable, “hoy el mundo no sería como lo conocemos”, haciendo un repaso a los 101 años “oficiales” de vida de este material. Y es que en su intervención expuso algunos ejemplos de construcciones que, pese a los años, y siglos, presentan una resistencia a la oxidación que hace pensar que es un “invento no tan moderno”. Entre otros ejemplos mostró pilares y vigas que pueden verse en la India, que datan del siglo V, o un pilar de hierro que se encuentra en Westfalia —una región histórica de Alemania hoy situada entre los estados federados de Renania del Norte-Westfalia y Baja Sajonia— del que ya se tenía constancia en el siglo XIV. “Y, como tantos otros descubrimientos, la primera aleación de acero inoxidable se debe a un error, si podemos llamarlo así, ocurrido en el laboratorio al incorporar, Harry Brearley, demasiado cromo a las muestras que estaba investigando. Aunque debe recordarse que, en paralelo, Elwood Haynes también había desarrollado una aleación de cromo y, al mismo tiempo, diferentes investigadores de Francia, Alemania, Suecia, Reino Unido o EE UU estaban investigando aleaciones de este material”. Y como otras innovaciones, también el acero inoxidable cobró un importante impulso en época de guerra: “en la II Guerra Mundial se planteó la necesidad de diseñar inoxidables aptos para la fabricación de compontes para aeronáutica, mejorando la relación resistencia/peso”.

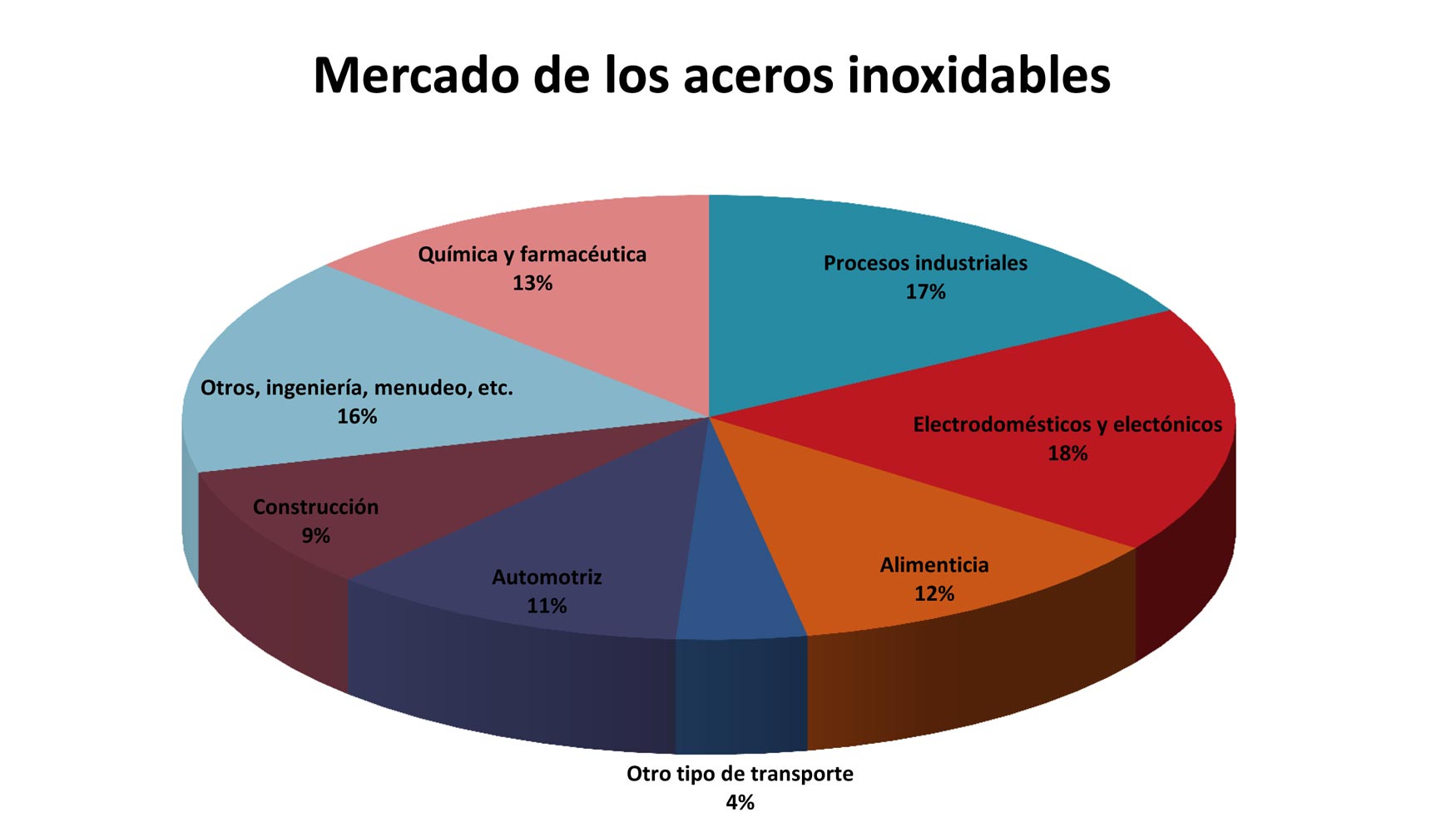

La doctora Salán expuso también la situación actual en cuanto a la demanda de inoxidables, que continúa en ascenso, especialmente en sectores de la industria como la automotriz, los electrodomésticos, etc.

La doctora Salán cerró su intervención recordando que, pese a que “queda poco margen para sorpresas, hoy en el mundo de los aceros inoxidables es muy importante la cuestión de la trazabilidad, puesto que no todos los aceros son lo que dicen ni tan buenos como otros, su origen debe ser fiable y hay que incidir en la formación, especialmente de los responsables de compras, que deben conocer bien el material, incidir en el control de calidad, etc.”.

Trabajando duro…

La segunda mesa redonda trató sobre ‘Transformación del acero inoxidable: Mecanizado, corte y deformación’. En ella participaron Rafael Sánchez, del departamento técnico de Acerinox; Toni Ropero, responsable técnico de Iscar Ibérica; y el Dr. José A. Ortiz, profesor de la UPC del Grupo de Tecnología de Fabricación ETSEIAT.

En esta sesión se hizo un repaso a las propiedades de los diferentes aceros que hoy existen en el mercado, especialmente los fabricados por Acerinox. Sánchez aprovechó su intervención para repasar las diferentes soluciones en función del sustrato para dar respuesta a una de las demandas más habituales como es facilitar la maquinabilidad del material: mediante la adición de azufre, de cobre y de calcio, teniendo en cuenta las ventajas y limitaciones de cada una de ellas.

El profesor Ortiz por su parte centró la ponencia en los parámetros de los aceros para mecanizado en alta velocidad, exponiendo los resultados de un estudio realizado sobre fresado a alta velocidad de aceros para moldes: ‘Influencia de los sistemas de refrigeración-lubricación sobre la rugosidad superficial en la operación de contorneado en alta velocidad (AV) de aceros de moldes’. El objetivo de dicho estudio era conocer el grado de influencia de la rugosidad superficial obtenida en la fase de acabado en la operación de contorneado, con la aplicación de condiciones de corte de fresado en alta velocidad, en función de: Distintos aceros de moldes de plástico, con la dureza de mayor uso en la industria; aceros aleados y aceros inoxidables con los tratamientos térmicos correspondientes, de templado y revenido; método de corte en operaciones de contorneado en concordancia (Down milling) o en oposición (Up milling); sistema de refrigeración-lubricación (Inyección de aire a temperatura ambiente, inyección de aire frío, microlubricación).

Al final del estudio pudieron determinar los valores de rugosidad máximos y mínimos con corte en oposición en los aceros inoxidables, advirtieron una mayor dispersión de los valores en los aceros inoxidables, para los distintos métodos de lubricación y métodos de corte y que esta dispersión de los valores para la misma sección a distintas alturas puede ser variación de la geometría de la arista de corte de la herramienta y a su flexión para estas condiciones de corte.

El profesor Ortiz presentó también un segundo estudio centrado en ‘Torneado convencional con AISI 630’, un estudio experimental con nuevas herramientas de Tungaloy para el mecanizado de aceros inoxidables. “Con la elaboración de estos estudios se pretendía conocer el detalle de los procesos de mecanizado, con nuevos materiales y nuevas herramientas, realizar estudios de investigación aplicada, con el uso del Diseño de Experimentos estadístico para la mejora de los procesos productivos.

Reducir tiempos y costes de producción, contribuir a la reducción del impacto medioambiental, con menor cantidad de residuos y menor consumo energético e incentivar la participación de estudiantes de ingeniería industrial en estudios de investigación con sus proyectos finales de carrera”, concluyó el profesor.

Cerró la mesa de debate Toni Ropero, con una intervención centrada en las herramientas y plaquitas y los aceros para mecanizado: “A efectos de mecanizado, el acero austenítico es el de mayor interés”, afirmó, e hizo un repaso a algunas de las particularidades de los aceros austeníticos como “su baja presencia de carburos, lo que supone que no imanten, su ductilidad, produciendo viruta muy larga en el mecanizado, su contenido en níquel, la resistencia al calor, algo que supone un problema puesto que transmite la temperatura a la herramienta y no a la viruta…”.

¿Cómo atacar la ductibilidad del inoxidable a la hora de mecanizar?, preguntó el técnico de Iscar. “El corte o mecanizado negativo no funciona puesto que crea demasiado largas y cuesta arrancar el material. En cambio, con el corte en positivo funciona de manera suave como un cuchillo”. Asimismo, Toni Ropero incidió en que “el acero inoxidable debe mecanizarse con filos vivos, evitando así que la viruta no se enganche en la plaquita”. Y en cuanto a la problemática de la temperatura, apostó por aplicar refrigerante directo al filo de corte, “mediante refrigeración interna, reduciendo además muy considerablemente el desgaste de la herramienta”.

La sesión de mañana terminó con la presentación de la próxima edición de BIEMH 2016 por parte de Mª Carmen Gorostiza, directora del salón, que del 30 de mayo al 4 de junio de 2016 celebrará su XXIX edición.

Modelar el futuro

Tras la pausa para el almuerzo, los asistentes a la jornada pudieron conocer las últimas tendencias en el mecanizado: fabricación aditiva, micromecanizado y mecanizado láser. Una mesa redonda en la que participaron el doctor Guillermo Reyes, profesor titular del IQS y jefe del departamento de Ingeniería Industrial; Xavier Ardanuy y Antoni Camí, técnico especialista y experto en fabricación aditiva de Eurecat respectivamente; Raúl García, director de Microrelleus; y Juan Sánchez, director general de Special Spare Parts.

Guillermo Reyes expuso la situación actual de la fabricación aditiva, haciendo hincapié en que “no es lo mismo que impresión 3D aunque el nombre ‘vende’ mejor”: “En los últimos años la fabricación aditiva ya supone alrededor del 30% de pieza funcional, por encima del prototipado”. En cuanto a implantación, expuso que en EE UU se encuentra un 39% del total de máquinas instaladas, mientras que en Europa se contabiliza el 29% y en Asia sobre el 26%. “Sin embargo —añadió— en España esta cifra es muy residual. Encabezan el ranquin Alemania, Reino Unido e Italia”. Reyes también comentó el equipamiento actual del IQS, una Stratasys Fortus 400, “dedicada a analizar los límites de esta tecnología más allá de las especificaciones de la unidad”. Para ello han realizado un estudio de los parámetros de la máquina, “poniendo en entredicho lo que afirma el fabricante”. Asimismo, también han desarrollado un software propio integrado en Solidworks.

Tomaron el relevo sobre las oportunidades de la fabricación aditiva (AM, por sus siglas en inglés, Additive Manufacturing) Antoni Camí y Xavier Ardanuy, ambos de Eurecat —la red de centros tecnológicos impulsada por la Generalitat de Catalunya—. Ambos pusieron en valor el crecimiento que está viviendo esta tecnología teniendo en cuenta que las ventas de equipos han incrementado un 48% respecto al año anterior y, la venta de materiales, un 32%. Tras repasar las distintas tecnologías disponibles, incidieron en el sinterizado láser “como el más utilizado en la industria, el conocido DLMS, junto a las tecnologías de fusión o laser cladding”, expuso Antoni Camí. En este sentido, Xavier Ardanuy puntualizó que la tecnología más adecuada dependerá del material, la geometría, tolerancias admitidas e incluso “el grado de porosidad de la pieza puesto que en el procedimiento por sinterizado, mediante ‘melting’, se crea cierto gas que, en determinadas ocasiones, pueden quedar ‘atrapado’ en la pieza” y concluyó que “la fabricación aditiva no sirve para todo pero sí en aquellos procesos en que el mecanizado convencional supone un coste muy elevado mientras que con la AM se pueden reducir”.

La presentación de Raúl García se centró en el texturizado láser aplicado a los metales, un trabajo para el cual su empresa, Microrelleus, ha contado con la colaboración de Agie Charmilles. “Hoy existe mucho grabado realizado mediante láser, un método que si bien no es el óptimo, sí es una ventaja en muchos casos para crear microtexturizados, microrrelieves y micrograbados”. Una tecnología que permite mostrar renders del texturizado, mejorar la definición “puesto que el láser trabaja capa a capa”, y supone un cambio en el diseño de la pieza a trabajar. “Ahora estamos en un punto de inflexión. Agie está desarrollando láseres que trabajan en femtosegundos, ultrarrápidos. Esto, aplicado al sector metálico, supone que la muy alta velocidad permite desarrollar un láser frío que no afecta a las partes adyacentes a la parte texturizada”. A modo de ejemplo Raúl García expuso el caso de los láseres para intervenciones oculares y añadió que “abre posibilidades a nuevos texturizados y características como que éstos sean hidrófobos, atrapantes de luz… mediante tecnologías nano”.

Juan Sánchez, de Special Spare Parts fue el encargado de cerrar la mesa incidiendo en una cuestión mencionada ya en las sesiones de mañana: la calidad del material y la fiabilidad de su origen. Sánchez quiso poner de manifiesto la problemática sobre “las aleaciones defectuosas que dificultan o impiden su trabajo” exigiendo a la vez un certificado real y fiable por parte de los proveedores.

Un material con historia… y futuro

La jornada llegó a su fin con la intervención del doctor Juan José de Damborenea, profesor de investigación del CSIC-CENIM, del grupo de Corrosión y Protección de Materiales Metálicos. El profesor presentó a la industria del acero, y en particular del acero inoxidable, como mucho más dinámica de lo que se cree y recordó a los asistentes que “el acero ha vivido múltiples revoluciones y descubrimientos posteriores a él que venían a sustituirlo pero, curiosamente, sigue siendo el material por excelencia del siglo XXI”. Y añadía que “debemos entender que los aceros inoxidables de hoy no son iguales que los de hace 20 años, están en continua evolución”.

En opinión del doctor Damborenea, si bien el acero debe ‘competir’ con otros materiales, ya sean los composites, los polímeros, el grafeno, las cerámicas… éste sigue jugando un papel primordial, gracias a que “es un material totalmente transversal en todos los ámbitos de la vida cuotidiana”, y retomaba la idea lanzada por la doctora Salán de que “no podríamos imaginarnos la actualidad sin el metal y en especial los aceros inoxidables”. Incidió también en el concepto de reindustrialización de Europa, recordando que “ya en 2012 se puso en marcha un plan para potenciar el renacimiento de la metalurgia en Europa, con finalización en 2022, conscientes de que queda mucho por descubrir y desarrollar y que existen muchas aplicaciones que se podrán llevar a cabo en otros ámbitos, como la medicina”. Bajo el lema ‘Metallurgy, made in and for Europe’, este plan de desarrollo destina el 11% del PIB europeo a la industria metalúrgica con el objetivo de alcanzar el 20%.

Dentro de los metales en general, el doctor Damborenea expuso algunas de las propiedades del acero inoxidable que lo hacen especial, como el ser ‘pasivo’ — “contiene una capa que protege al metal interno de los efectos del entorno exterior”— y repasó algunos de los retos de futuro en los que puede jugar un papel fundamental, “como la reducción en las emisiones de CO2 gracias a la reducción de peso, ya sea en vehículos como en aeronáutica, o incrementar la seguridad de las carrocerías, mejorar la resistencia a la corrosión…”. Sin olvidar que en el futuro deberán “presentar mejores propiedades mecánicas, ser más viables económicamente, permitir la combinación con otros materiales…”.

Y concluyó su ponencia con una rotunda afirmación: “¿Son los aceros inoxidables materiales de futuro? Sí”.