Los 50 años forjando el futuro de Sánchez Bielsa

Tras el correspondiente período de aprendizaje en varios talleres mecánicos, Francisco J. Sánchez Garrido decide fundar su primer negocio en el año 1955 en Talavera de la Reina, en un viejo y pequeño local de 10 metros cuadrados. Hoy Mecanizados Sánchez Bielsa se ha convertido en una empresa prestigiosa cuyo recorrido exploramos en esta sección. Una anécdota. En 1980 desarrolló una máquina tan especial, que incluso tuvo que inventarse un nombre para ella: una torsionadora

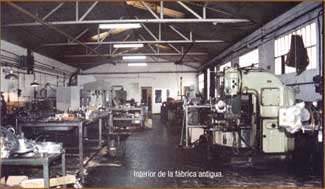

Hace 50 años, un torno de 2 metros, un taladro de columna y una esmeriladora forjaban el comienzo de una larga historia. La base eran los trabajos a torno, pero poco a poco fue especializándose en su trabajo y adquiriendo nueva maquinaria, como la primera fresadora, y empezó destacando por la capacidad para resolver problemas mecánicos y realizar mecanismos complejos, como eran los frenos de aire para camiones, y la reparación de elementos relacionados con la industria.

Posteriormente se comienzan a realizar otro tipo de trabajos como alimentadores de cemento para fabricación de tubos de hormigón, prensas para los fardos del corcho, montacargas, polipastos, etc. Por aquel entonces el local inicial se quedó pequeño y se buscó una nueva ubicación, esta vez en una nave de nueva planta con una superficie de 300 metros cuadrados, en las afueras de Talavera (Toledo), corría el año 1979. Entonces la producción se centraba en la realización de reductores, multiplicadores, poleas y ruedas dentadas, llegando a realizar trabajos de mecanizado “in situ” en el interior de centrales hidroeléctricas y trabajos específicos para la central nuclear de Almaraz. Poco después, en 1989, se adquiere el primer torno con control numérico.

Como consecuencia de una lógica evolución, la especialización conseguida en la fabricación de reductores llevó a la aplicación de éstos en la producción de máquinas relacionadas con la industria metálica, como las curvadoras de rodillos para barras y perfiles. Por otra parte, la inexistencia de un dispositivo motorizado para realizar los laboriosos trabajos de forja ornamental, sirvió de estímulo para desarrollar la primera torsionadora, modelo T-1, a finales de la década de 1980. Este término de invención propia, hace referencia a una máquina dotada de un motor eléctrico y un reductor anclados sobre una bancada, que gracias a una serie de accesorios consigue la deformación en frío de barras, tubos y perfiles metálicos, con una aplicación principalmente destinada a la cerrajería ornamental (rejas, puertas, cerramientos, mobiliario metálico, etc.).Francisco J. Sánchez Garrio y Paloma Sánchez Garrido, gerentes de la empresa, recuerdan cómo “el éxito obtenido en la comercialización de las primeras unidades, nos motivó por un lado a perfeccionar estos primeros modelos, dotándolos de una bancada mejorada, mayor variedad de utillaje y adoptando las medidas de seguridad en la fabricación de maquinaria (Normativa CE), lo que se materializó en el modelo denominado T-2, y por otro lado nos obligó a adquirir el primer centro de mecanizado CNC, que pronto se vería acompañado de otro más (año 1993)”.

Las siguientes mejoras introducidas afectaron tanto al aspecto externo, diseñando una nueva bancada con dispositivo de almacenamiento de útiles, como al funcionamiento de la máquina en si, incorporando un dispositivo para facilitar la toma de referencias, un selector para controlar la velocidad de trabajo, así como un aumento del número de utillaje disponible.

El modelo T-2 EXP ha sido el modelo que más aceptación ha tenido por parte de los usuarios de más de 26 países que conforman su mercado.

Sin embargo, así lo explican desde la propia empresa, no será hasta el año 2000 cuando podamos decir que el nuevo modelo T-20 ha conseguido satisfacer tanto las exigencias de los usuarios como las nuestras propias, en cuestiones que abarcan desde el diseño ergonómico, para facilitar la colocación y el acceso al utillaje, hasta la incorporación de un panel de control CN de gran ayuda en la producción de largas series y que permite la memorización de las funciones distintas que este modelo puede realizar.

La gama de productos, hoy

- Torsionadora T-12: máquina monofásica portátil destinada al mundo del bricolaje, dotada de un motor de 0,5 CV (0,37 kW.) con la que se pueden realizar barras torsionadas, volutas, plegados, eslabones, anillos en radio fijo y curvados , tanto en radios fijos (60-75 mm de diámetro) como en radios variables, pero con capacidad para trabajar con materiales de hasta 12 mm ø,12 x 12 mm y 16 x 6 mm en macizo y 14 x 14 en tubo.

- Torsionadora T-2: máquina para deformar el hierro en frío con motor con electrofreno de 2,5 CV (1,85 kW.) con utillaje para realizar barras torsionadas, piñas, volutas circulares y ovaladas, plegados, eslabones para cadenas, ganchos, balaústres, anillos, curvados en radios fijos (95, 115 y 170 mm de diámetro) y en radios variables , tanto en barras macizas hasta 20 mm ø,25 x 25 mm. y 40 x 10 mm, como en tubos de 20, 25 y 42 mm.. Este modelo puede incorporar un control CNC y variador de frecuencia.

- Torsionadora T-20: máquina para deformar el hierro en frío con motor con electrofreno de 2,5 CV (1,85 kW.) con un conjunto de 19 útiles que le permiten realizar barras torsionadas, piñas, volutas circulares y ovaladas, plegados, eslabones para cadenas, ganchos, balaústres, anillos, curvados en radios fijos (95, 115 y 170 mm. de diámetro) y en radios variables, tanto en barras macizas hasta 20 mm ø,25 x 25 mm y 40 x 10 mm, como en tubos de 20, 25 y 42 mm. Este modelo incorpora un panel de control con programador de serie y como equipamiento opcional, un panel con control CN y convertidor de frecuencia.

- Torsionadora T-40: máquina torsionadora de gran capacidad equipada con motor de 12,5 CV (9,25 kW.), control CN y convertidor de frecuencia, que permite la torsión de barras desde 25x25 hasta 45x45 mm. Puede incorporar gran parte del utillaje del modelo T-20

La gama de maquinaria para deformación en frío se completa con una curvadora para barras y perfiles:

- Curvadora CH 30/2: máquina electromecánica con motor de 0,75 kW, 2 velocidades y dos rodillos motorizados para curvar, en posición vertical u horizontal, barras de hasta 30x30 mm, pletinas hasta 80x15 mm, ángulos hasta 40x40x5mm, perfiles en “T” hasta 50x50x8, perfiles en “U” hasta 50x25x5 mm y tubos hasta 60x2 y 40x40x3mm.

Por otro lado, existe una gama de maquinaria para trabajar con material en caliente, al modo de la forja tradicional:

- Unidad de Forja UF-20, equipada con motor con electrofreno de 7,5CV (5,5kW.) para realizar puntas forjadas y grabados centrales sobre barras macizas de hasta 20 mm ø, 20 x 20 y 30 x 10 mm.

- Martillos Neumáticos FSB: Gama de martillos neumáticos con compresor incorporado, con peso nominal de golpeo desde 34 a 60 Kg., 220 golpes por minuto y carrera máxima de 200 ó 230 mm, con motor de 5,5 ó 7,5 HP a 1400 r.p.m., para trabajar en caliente las barras de hierro.

- Horno de Forja: diseñado para calentar barras de material férrico. Está alimentado con gas propano, y dispone de dos quemadores con válvula de seguridad. La parte posterior es practicable, con lo que permite calentar tanto la punta de las barras como la parte central de las mismas. La temperatura máxima obtenida es de 1200-1300ºC.

Mirar hacia el mañana

“Hemos aumentado la oferta de maquinaria existente dentro del ámbito de la forja ornamental, para intentar ofrecer a nuestros clientes todo tipo de medios para facilitarle el trabajo, pero permitiéndole personalizar la configuración del utillaje de nuestros modelos”.

También se están introduciendo las nuevas tecnologías en nuestros productos, como software de fácil programación para ayuda a la producción en los paneles de control de algunos modelos. El objetivo a medio plazo sería la paulatina introducción de estas nuevas tecnologías, que ya se están empleando en los medios de producción, en el producto final, para que el usuario del mismo pueda obtener el máximo rendimiento con un mínimo de esfuerzo físico, garantizando un acabado óptimo.

Cambios en el mercado

Otro factor importante es la estandarización de la producción, íntimamente relacionada con lo anteriormente dicho. Cada vez son más los que fabrican lo mismo o muy parecido, quedando poco campo para la innovación. Precisamente en este punto es donde las características de nuestra empresa, en cuanto a tamaño y medios de producción, nos permiten diferenciar la producción de un cliente de la de otro, con la capacidad, ya citada anteriormente, de personalizar el utillaje de nuestra maquinaria.

De cara al futuro, el objetivo está claro.

Proporcionar una respuesta más rápida a las necesidades del cliente y una anticipación aún mayor en cuanto a presentación en el mercado de nuevos productos o mejora de los mismos.