Artículo basado en la Tesis Doctoral presentada por Borja Zabala en la Universidad del País Vasco y realizada en IK4-Tekniker

Predicción del desgaste de moldes de inyección de plástico y aluminio

El desgaste de los moldes se genera debido a distintos mecanismos de deterioro. Algunos de estos mecanismos son comunes para los procesos de inyección de plástico y aluminio, como la erosión y la corrosión. Mientras, otros son específicos de cada proceso, como la abrasión en la inyección de plástico reforzado con fibras o la adhesión del aluminio (die soldering) y la fatiga térmica en la inyección de aluminio.

En este contexto surgió la tesis doctoral presentada por el investigador Borja Zabala en el centro tecnológico vasco IK4-Tekniker, cuyo principal objetivo ha sido abordar los principales mecanismos de desgaste que aparecen en los moldes de inyección de plástico y aluminio.

El autor propone en el trabajo una metodología concreta que busca generar modelos de desgaste gracias a los cuales se podría llegar a mejorar la capacidad de predecir la vida de los moldes y reducir los problemas que esto genera. Asimismo, la tesis busca, entre otros objetivos:

- Mejorar la comprensión de la naturaleza de los mecanismos de desgaste e identificar los parámetros que los influencian.

- Selección de los mecanismos de desgaste críticos que se deben predecir, así como los parámetros que se deben analizar.

- Generación de protocolos de ensayo que posibilitan simular a escala de laboratorio los mecanismos de desgaste más representativos basados en ensayos previos en bibliografía, así como nuevos desarrollos originales.

- Generar un diseño de experimentos para cada uno de los mecanismos de desgaste, que variando los parámetros que más afectan, hacen posible la generación de ecuaciones para modelizar el desgaste de moldes.

- Realizar los ensayos, generando datos experimentales consistentes, y analizar los datos y generar una selección de materiales, tratamientos superficiales y fluidos que mejoren la durabilidad del proceso.

- Generar los modelos predictivos a partir de los resultados experimentales, definiendo los rangos de parámetros en los cuales es aplicable, así como especificando la calidad de dichas predicciones.

- Aplicación del modelo a algunos ejemplos, mostrando como se utilizaría por parte de un diseñador de moldes o de un técnico de mantenimiento.

Además de la introducción, la tesis cuenta con una revisión bibliográfica, en la que se han identificado los distintos mecanismos de desgaste de moldes, determinando su naturaleza y los parámetros que afectan su aparición. Asimismo, se han analizado los equipos y protocolos experimentales que han sido utilizados para simular los mecanismos de desgaste a escala de laboratorio, con el objetivo de seleccionar los más apropiados para utilizar en esta tesis.

Se han revisado también los modelos matemáticos disponibles en la bibliografía que han sido desarrollados para predecir la aparición y desarrollo de los fallos. Además, se han presentado unas conclusiones parciales acerca de esta revisión bibliográfica y se han resaltado los aspectos más innovadores de esta Tesis Doctoral respecto al estado del arte.

El capítulo tercero incluye el grueso del trabajo realizado acerca de cada uno de los mecanismos de desgaste seleccionados para su estudio: fatiga térmica, die soldering, abrasión, erosión y corrosión. Cabe destacar que la fatiga térmica y el die soldering están referidos únicamente a la inyección de aluminio, mientras que el apartado de abrasión está dirigido a la inyección de plástico.

Como la erosión y corrosión son mecanismos de desgaste comunes a los dos procesos, se ha realizado una experimentación y modelado comunes para ambos y se han presentado de una manera común. Es precisamente en este capítulo donde se detallan los materiales y métodos usados, se describen y discuten los resultados experimentales y se presenta el modelo creado.

En el capítulo 4, el autor muestra ejemplos de cómo se utilizarían estos modelos por parte de los usuarios de inyección de aluminio y plástico para la mejora de decisiones a la hora de diseñar el molde o planear las paradas de mantenimiento. En estos modelos pueden variarse las condiciones del proceso (presiones, velocidades, temperaturas) y predecir los ciclos hasta llegar a la aparición del fallo o un desgaste inadmisible. Teniendo en cuenta que estos modelos han sido generados a partir de ensayos de laboratorio, necesitarán de una calibración previa para mejorar la precisión de la predicción.

Finalmente, en el capítulo 5 se han listado las principales conclusiones de este trabajo y los posibles pasos futuros. Asimismo, el documento recoge la lista de referencias incluidas en el texto, un anexo de los artículos publicados en revistas o presentados en congresos relacionados con la tesis, así como los agradecimientos a las entidades y personas que han contribuido a este trabajo.

Aspecto de las grietas generadas en la pieza que simula el molde en la máquina de fatiga térmica. Foto: IK4-Tekniker.

La fatiga térmica

Este mecanismo de desgaste se puede asegurar que deriva de la repetición de un calentamiento muy poco homogéneo y un enfriamiento rápido del molde de inyección de aluminio. Los parámetros que se han identificado como más influentes en su aparición han sido algunas propiedades del material de molde (tensión de fluencia, módulo de Young, capacidad de deformación, resistencia al revenido…), la evolución de la temperatura durante el ciclo en la superficie y hacia el interior de la superficie, así como concentradores de tensión geométricos y superficiales.

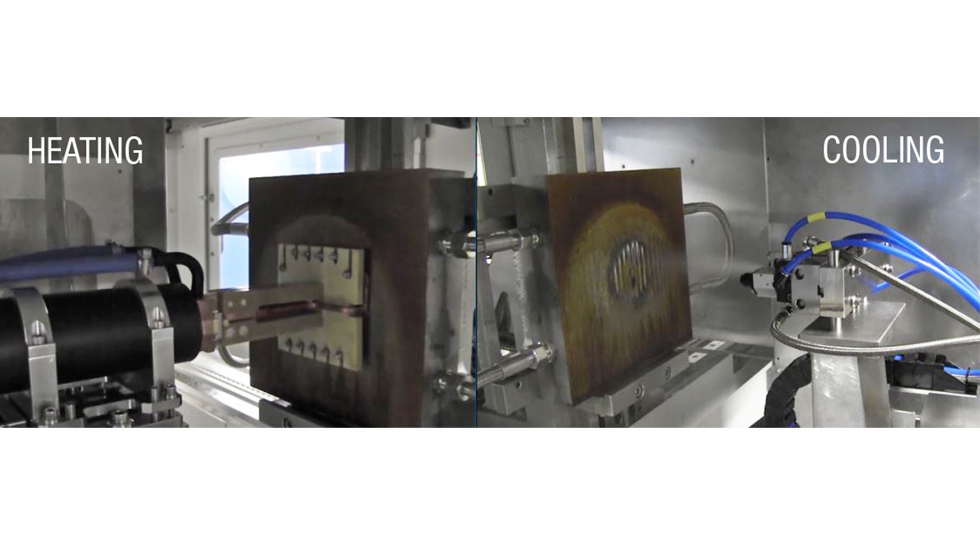

En la bibliografía pueden encontrarse distintos tipos de ensayos empleados para simular este fenómeno, diferenciados sobre todo por la forma en que se calienta la muestra a ensayar (inducción, mediante resistencias, baño en aluminio fundido, quemando gas natural…) y por la forma de enfriamiento (baño en agua, soplado de aire…).

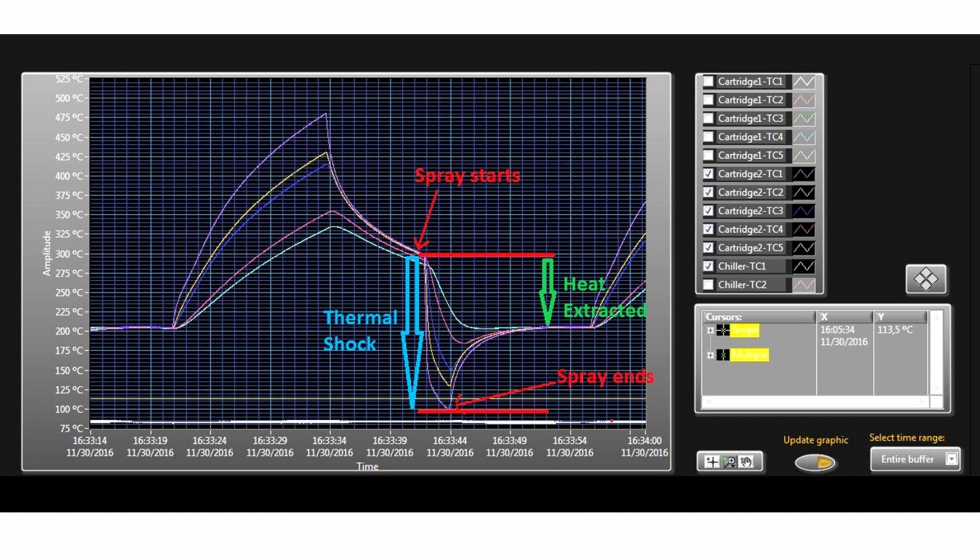

Para la elaboración de la tesis se han seleccionado dos ensayos de laboratorio con el fin de generar la información necesaria para los modelos. Uno de ellos es un ensayo innovador que no existía previamente en la bibliografía, basado en un calentamiento mediante inducción y un enfriamiento interior de circulación de un fluido y esprayado exterior, y capaz de realizar tantos ciclos como se requieran de una manera automática.

Se ha validado la capacidad del banco para simular el ciclo térmico que aparece en los moldes; con los parámetros de ensayo puede generarse la aparición de grietas en el rango de los moldes de inyección de aluminio, hacia los 10.000 ciclos. La creación de un modelo que conecte directamente los campos de temperatura del molde con los ciclos de aparición del fallo es posible mediante la nueva máquina de fatiga térmica desarrollada, aunque por el momento los datos generados no son suficientes para decir que la ecuación generada es fiable y, por lo tanto, necesitarán de una mayor experimentación.

El estado del arte actual para la predicción de la aparición de grietas implementado en softwares de simulación del proceso de inyección de aluminio (capaces de calcular las temperaturas de pieza de aluminio y molde) consiste en el cálculo de las tensiones generadas por la distribución de temperaturas en la superficie y hacia el interior del molde. Con el objetivo de mejorar la predicción de los modelos basados en este cálculo de tensiones debidas al ciclo térmico, se ha utilizado un ensayo de fatiga mecánica a alta temperatura, que ha sido empleado para generar curvas de fatiga que relaciona las tensiones generadas con los ciclos hasta el fallo.

Esta curva generada es válida para materiales de tipo AISI H11 y H13, trabajando en el rango de temperaturas de 300 a 500 °C y un nivel de tensión entre 820 y 900 MPa. Esta aproximación ha sido utilizada para calcular mediante software el nivel de tensión aparecido en la placa de ensayo de la máquina de fatiga térmica, replicando el ciclo de referencia generado por la máquina. Algunas de las variables de enfriamiento han sido variadas y se ha comprobado que el rango de aparición de grietas se espera aparezcan entre 6.000 y 17.000 ciclos.

Ciclo térmico a distintas profundidades de molde de inyección de aluminio reproducido con la máquina de fatiga térmica. Foto: IK4-Tekniker.

De entre los parámetros estudiados, se ha percibido que la mayor influencia es debida a la intensidad del esprayado, mientras que otros parámetros estudiados tienen una influencia pequeña. Por ejemplo, la posición de los canales de refrigeración bajo la zona esprayada y un mayor diámetro del canal podrían mejorar un poco la vida. Los canales más cercanos a la superficie tendrían también un efecto positivo en su vida.

Los principales aspectos innovadores de esta parte de fatiga térmica están relacionados con el procedimiento experimental de la nueva máquina de fatiga térmica, que genera un ciclo térmico muy similar a los que aparecen en el molde y posibilita el estudio de la relación directa de éste con la aparición de grietas. Las curvas S-N (Wohler) que relacionan las tensiones generadas y los ciclos hasta el fallo no son fáciles de encontrar en bibliografía, siendo esta una manera de hacerlas disponibles para usuarios de software que requieran de dicha curva.

Entre los futuros pasos a realizar en relación a la actividad de fatiga térmica destaca, sobre todo, continuar con la experimentación comenzada con la máquina de fatiga térmica. Los datos generados serán utilizados para validar el modelo de fatiga térmica generado. Esto puede hacerse tanto validando el método de cálculo de tensiones y uso de las curvas S-N, así como generando directamente ecuaciones que conectan el campo de temperaturas y los ciclos hasta el fallo.

La curva S-N generada, de los ensayos de fatiga mecánica a alta temperatura es también mejorable, generando más datos experimentales. Se ha observado que esta ecuación podría ser aplicable tanto a materiales H11 como H13 y en un rango de temperaturas de 300 a 500°C, a una dureza de 43HRc, pero debería estudiarse más en detalle la influencia de diferentes microestructuras y durezas, así como distintos materiales y tratamientos superficiales. Tras la generación de las ecuaciones definitivas, éstas deberían de ser validadas o calibradas con el seguimiento del desgaste de moldes reales.

Estación de calentamiento por inducción de la pieza que simula el molde y de enfriamiento mediante espray de la máquina de fatiga térmica. Foto: IK4-Tekniker.

'Die soldering'

En el proceso de 'die soldering' generado en la superficie del molde debido a la afinidad química entre el molde y el aluminio inyectado se han identificado como variables más influyentes: la naturaleza y constituyentes de la aleación de aluminio; la naturaleza del material del molde; los tratamientos superficiales; las capas de lubricante; la rugosidad y las condiciones de operación (presión, temperatura y velocidad).

Los principales ensayos utilizados en bibliografía para simular este fenómeno han sido revisados, y uno de ellos, el ensayo pin on disc, ha sido seleccionado con variaciones significativas. La principal variación consiste en el uso de un lubricante en el contacto entre aleación de aluminio y acero de molde endurecido H13, midiendo el tiempo de fallo de dicha capa protectora como el comienzo del 'die soldering', introduciendo como variables que influencian su aparición, la temperatura, la presión, la velocidad y la química del lubricante depositada como protector del disco de acero.

Experimentando sobre el efecto de las variables significativas, se ha generado de un modelo de predicción del fallo. Los principales modelos existentes en bibliografía están basados en la temperatura crítica y el tiempo de exposición a dicha temperatura que generaría el soldering, aunque todavía no han sido validados con ensayos experimentales.

Dependiendo de las condiciones de ensayo, los ciclos hasta el fallo de 'die soldering' pueden variar desde unos pocos ciclos hasta varios miles. Se ha mostrado que la temperatura es muy crítica, ya que tiene una influencia exponencial, y la presión juega también un papel importante (influencia logarítmica) en el fallo de lubricante y en el comienzo del soldering.

Se ha comprobado también que una química y un índice de viscosidad del lubricante apropiado mejora hasta 5 veces la resistencia al soldering, aunque el efecto de la velocidad es despreciable. El coeficiente de fricción se ha medido mediante un ensayo pin on disc, relacionado con la capacidad del lubricante de facilitar el flujo del aluminio hacia el interior del molde y su comportamiento como agente desmoldeante.

La medida del espesor del lubricante y el comportamiento del lubricante en el ensayo termogravimétrico han mostrado la posibilidad de correlacionar distintas propiedades físicas con propiedades de lubricantes y con la aparición del 'die soldering' en el ensayo pin on disc. Por su parte, el lubricante que generaba mayor espesor de capa y tenía mayor resistencia a la temperatura mostraba también una mejora en la capacidad de prevenir el soldering.

La mejora de la mojabilidad del lubricante en la superficie del molde es posible reduciendo el ángulo de contacto e incrementando la temperatura Leidenfrost de éste. En este contexto, se ha propuesto un procedimiento para mejorar la selección efectiva y optimización del lubricante. En primer lugar, se debiera seleccionar una combinación de lubricante y superficie de molde que minimice el ángulo de contacto y, a continuación, se puede maximizar la temperatura Leidenfrost mediante dos parámetros superficiales y tres parámetros de lubricación. La configuración óptima consiste en acero H13 oxidado, lubricándolo con el lubricante estudiado “A”, diluyéndolo al 3% y mezclándolo con agua dura y pulverizándolo con boquilla grande.

El principal aspecto innovador de la parte de ‘die soldering’ consiste en abordar la problemática de la lubricación de los moldes de inyección de aluminio. Son varias las publicaciones en las que se resalta la importancia de la capa lubricante en la aparición del soldering, aun así, son muy pocos los autores que han estudiado las propiedades de éstos. Los protocolos de ensayo generados en esta Tesis Doctoral pueden ser un buen primer paso para mejorar la selección y desarrollo de lubricantes para esta aplicación.

Los futuros pasos a realizar en relación al 'die soldering' para mejorar la predicción estarían orientados a la ampliación de la experimentación a distintos lubricantes de inyección de aluminio (otros hidrosolubles, no hidrosolubles o incluso en forma de polvo), distintas aleaciones de aluminio y distintos tratamientos superficiales de molde (p.e. nitruraciones o recubrimientos PVD -deposición física en fase vapor-). Puede ampliarse además el estudio de parámetros (velocidad, presión y temperatura), comprobando la relación cruzada entre ellos.

Otra mejora propuesta es la modificación de geometría de pin a uno esférico para evitar el efecto borde, teniendo siempre un punto de contacto. Por último, la predicción basada en el modelo del fallo de lubricante en el ensayo pin on disc es muy distante de las condiciones reales de inyección. Por tanto, se necesitará una calibración de este modelo a partir de resultados reales de molde.

La abrasión

La abrasión del molde de inyección de plástico que aparece cuando el flujo del plástico reforzado con fibras es paralelo a la cavidad del molde se ha identificado en la bibliografía que está influenciado de los materiales de plástico y molde, y de las condiciones de flujo (velocidad y presión).

De una manera similar a algunas de las referencias bibliográficas revisadas, un ensayo tribológico tipo ‘block on plate’ ha sido seleccionado para simular este mecanismo de desgaste y crear un modelo de comportamiento a partir de los resultados. La creación de este modelo es la principal novedad de este apartado, ya que la modelización del desgaste de moldes de inyección de aluminio está incluso menos avanzado que la de moldes de inyección de plástico.

Se han realizado ensayos ‘block on plate’ a distintos niveles de presión y velocidad, donde el material de molde 1.2738 pretratado (HH) y no pretratado (BM) ha sido colocado como disco. Estos discos han sido ensayados también con distintos tratamientos superficiales (recubrimiento PVD-TiN, Nitruración Sales, Nitruración Iónica, y electrolítico Ni-PTFE).

El material de molde ha sido calentado a 100°C para estar cerca de las condiciones de trabajo del molde. El bloque de material plástico de 4x4x4 mm3 está realizado de material Poliamida reforzado con 25% de fibra (PA+25%FV) de vidrio para los ensayos de desgaste. También se han probado otros dos materiales plásticos (PMMA y PC) para evaluar la capacidad anti-adherente de las superficies a través de la medida de fricción en el ensayo. Estos dos materiales plásticos, a pesar de que generan muy alta fricción, no generan un desgaste medible.

La reducción de la fricción del PMMA y el PC mediante el Ni-PTFE ha sido la solución más efectiva. La reducción de la fricción de la PA+25%FV ha sido más efectiva mediante el TiN. Para la protección frente al desgaste se ha visto necesaria para el uso de la PA+25%FV, y en este caso la Nitruración Iónica y el TiN serían las superficies más adecuadas.

Se ha comprobado además que la resistencia al desgaste está muy relacionada con la dureza de la superficie, y por tanto el Ni-PTFE, que es blando, no ha mejorado la resistencia al desgaste del substrato. La aplicación de los distintos tratamientos superficiales se comportó de una manera similar tanto aplicados sobre el 2738HH como el BM.

La aplicación de tratamientos superficiales ha aumentado sensiblemente la rugosidad de la superficie del molde, lo cual podría ser trasladado a un incremento de la rugosidad e influenciar el aspecto de la pieza final de plástico. La rugosidad medida en Ra puede clasificarse de menor a mayor en el siguiente orden: substrato 1.2738 0,55 µm, Ni-PTFE 0,6 µm, TiN 0,7 µm, Nitruración Iónica 0,75 µm y Nitruración Sales 0,8 µm.

Los resultados de desgaste han sido utilizados para generar un modelo de predicción de desgaste en función de las variables estudiadas (presión, velocidad y dureza del material de molde). En cuanto a los resultados de fricción, se ha verificado que no son muy sensibles a variaciones de velocidad, mientras que el incremento de la presión reduce un poco los valores de fricción. La creación de un modelo de fricción no se ha visto necesario, aunque se ha preparado una tabla de valores de coeficientes de fricción para combinaciones de materiales de molde y plástico con el objetivo de seleccionar las soluciones más óptimas.

Entre los futuros pasos a realizar destacan la mejora del modelo presentado, aumentando los rangos de presión y velocidad analizados, así como el estudio de otros plásticos con distinta composición de porcentaje de fibra de vidrio. La aproximación seleccionada para este mecanismo de desgaste está relativamente alejado de las condiciones reales del molde real, debido a que en el ensayo el plástico está en un estado semi sólido.

Queda abierta la posibilidad de crear en un futuro algún nuevo equipo que sea capaz de trabajar con plástico en condición de fundido. Similarmente a los demás mecanismos de desgaste, el principal paso estará relacionado con la validación y calibración del modelo de abrasión a partir de observaciones del desgaste en moldes reales, en zonas donde aparece este mecanismo de desgaste a distintas condiciones de presión y velocidad, y con insertos de distintos materiales. Tras la comparación del desgaste predicho y el real medido, se podría corregir la ecuación para ver cuántos ciclos de ensayo corresponden a ciclos de inyección mediante algún coeficiente.

La erosión

La erosión es un mecanismo de desgaste identificado en la inyección de aluminio y plástico. Se ha visto que este tipo de mecanismo está influenciado principalmente por las características del flujo (velocidad y ángulo de impacto), cantidad de partículas duras en el flujo (relacionado con impurezas y la temperatura de flujo en inyección de aluminio y con el porcentaje de refuerzo de fibras en el caso de la inyección de aluminio), y también por las propiedades del material de molde a la temperatura de trabajo.

Por el contrario, la erosión por impacto de líquido no se ha considerado probable que aparezca en el molde en un periodo corto de plazo, mientras que la erosión por cavitación tampoco ha sido estudiada. El protocolo de ensayo Air Jet Erosion Test, basado en la norma ASTM G76, ha sido seleccionado para simular la erosión debida a las partículas duras, así como el ensayo de gravelómetro basado en la ASTM D3170 para utilizar el material plástico reforzado como agente erosivo.

Ensayos similares al primero han sido previamente utilizados en la bibliografía para el desgaste de moldes, pero el gravelómetro se ha utilizado por primera vez en la bibliografía, utilizando como agente erosivo el material plástico. Los modelos matemáticos para predecir el fallo de erosión han sido múltiples en bibliografía, aunque no han sido utilizados explícitamente para la predicción de este fallo en moldes.

La combinación de los resultados del Air Jet Erosion Test y el gravelómetro han sido utilizados para crear un modelo de comportamiento respecto a la erosión común para la inyección de plástico y aluminio. Los parámetros que más influencia han presentado son la velocidad y el ángulo de impacto, así como la dureza superficial del material del molde.

Los resultados en el Air Jet Erosion Test han mostrado que las pequeñas diferencias en la microestructura y tamaño de grano, así como las pequeñas diferencias en la temperatura de molde (ej. 75°C), son despreciables respecto a la influencia del ángulo y velocidad de impacto. Se ha comprobado con el ensayo del gravelómetro que los plásticos no reforzados no realizan un desgaste medible en la superficie del molde. De las soluciones superficiales ensayadas ante la PA+25%FV, el recubrimiento TiN aplicado por PVD y la Nitruración Iónica, se encontró que eran las más adecuadas para esta aplicación. Es también de interés comentar que la Nitruración por Sales perdió con cierta facilidad la capa de combinación en el ensayo, mientras que la capa de difusión no se desgastaba apenas.

Los posibles futuros pasos para mejorar la predicción de la erosión en moldes estarían sobre todo orientados a realizar la validación y calibración del modelo de erosión a partir de observaciones del desgaste en moldes reales, en zonas donde exista erosión con distintos ángulos de impacto, condiciones de flujo, y en insertos con distintas durezas. La metodología implementada se podrá utilizar para desarrollar nuevos materiales o lubricantes que incrementen la vida de los moldes.

La corrosión

Este mecanismo de desgaste aparece también en inyección de aluminio y plástico, debido a las duras condiciones de trabajo de los moldes (presencia de gases, humedad y alta temperatura). Diferentes ensayos (como la niebla salina o ensayos de polarización) han sido empleados para simular este mecanismo de desgaste en el laboratorio.

En esta Tesis Doctoral se ha utilizado la técnica Espectroscopia de Impedancia Electroquímica (EIS). Además, se ha empleado como electrolito NH4Cl al 1% de dilución, simulando los gases Cl2 y el NH3 que podrían estar presentes en un molde de inyección según el plástico inyectado.

Los materiales de molde estudiados han sido H11 y H13 para la inyección de aluminio y los substratos 2738HH y 2738BM, con los tratamientos superficiales antes comentados, para la inyección de plástico. La principal ventaja de esta técnica es ser acelerada y a priori no es destructiva. A partir de estos resultados de corrosión en función del material del molde se ha creado una tabla de coeficientes de seguridad para poder realizar una selección apropiada, prediciendo el fallo por corrosión respecto al fallo de un material ya conocido.

Se ha visto que la Nitruración de Sales aplicada sobre el substrato 2738HH proporciona una buena protección frente a la corrosión, pero tal vez debido a ser un tratamiento no demasiado homogéneo no dio buen resultado cuando fue aplicado al substrato 2738BM. La resistencia a la corrosión se redujo con el tiempo de exposición al electrolito.

Las siguientes opciones para alargar la vida a corrosión fueron el Ni-PTFE (aplicado sobre cualquiera de los substratos), seguido del TiN (aplicado también sobre cualquiera de los substratos). En general, los tratamientos aplicados sobre el substrato 2738HH presentaron un comportamiento algo mejor que los aplicados sobre el 2738BM. Por el contrario, cuando se ensayaron los substratos solos, el 2738BM tenía una mayor resistencia a la corrosión que el 2738HH, y el H11 tenía mejor resistencia a la corrosión que el H13. Ambos, el H11 y el 2738BM, tienen una menor dureza y tamaño de grano mayor que H13 y 2738HH, respectivamente.

El recubrimiento TiN aplicado sobre el substrato de acero 2738HH resultó en la mejor solución global para la inyección de plástico reforzado con fibra de vidrio, generando el mínimo coeficiente de fricción de 0,4, y el mínimo desgaste de entre los ensayos de desgaste, y una resistencia a la corrosión relativamente alta, con un factor de seguridad 6 veces mayor que el acero de referencia 2738BM.

Como actividades futuras en relación a la corrosión, similarmente a los otros mecanismos de desgaste, se debería realizar una validación de la predicción con moldes reales. En este caso, una vez identificada la resistencia a la corrosión del material de referencia en un molde real, se debería evaluar la durabilidad de moldes tratados para calibrar y validar los coeficientes de seguridad propuestos.