La refrigeración criogénica en prótesis, llave de la no contaminación

Actualmente, en el sector protésico, la fabricación aditiva se presenta como adalid de la fabricación limpia y personalizada de implantes de toda índole. Sin embargo, a pesar de que estas atribuciones que se le da son totalmente ciertas, no tienen en cuenta que generalmente estas prótesis necesitan ser sometidas a tratamientos de acabado posteriores por arranque de viruta que pueden contaminar la pieza de una forma u otra debido al uso necesario de aceites de corte y taladrinas. Por ello, los componentes fabricados necesitan ser sometidos a procesos de limpieza, desinfección y esterilización.

Sin embargo, a pesar de este tratamiento, las infecciones en reemplazos de cadera, hombro, código o rodilla oscilan entre el 1 y 9% anualmente [2]. Esto supone sólo en España, en el caso de las artoprasias de rodilla y cadera, un mínimo de 350-400 rechazos anuales [3]. Por ello, en este artículo se pretende ir un paso más allá en la fabricación de prótesis utilizadas en cirugía ortopédica y eliminar los fluidos de corte de origen mineral/sintético utilizados durante los procesos de arranque de viruta mediante la utilización de la refrigeración criogénica como fluido de corte.

Para demostrar su viabilidad, en este artículo se ha fabricado una prótesis de rodilla utilizando el CO2 como fluido de corte con el fin de ofrecer una solución que cumpla no sólo con la terna inicial, sino también que satisfaga unas condiciones más exigentes de limpieza que disminuya más aún el porcentaje de infecciones relacionadas con las cirugías ortopédicas de tal modo que se llegue a un valor próximo a cero. No es otro gas el que se utiliza en muchos procedimientos quirúrgicos, y hasta lo produce el ser humano.

El sector de prótesis puede dar un salto desde los procesos de otros nichos, así pasó en Indiana y en otras regiones de Europa. Muchos ya presentan catálogos de herramientas específicos. Ahora es turno de la lubricación sin riesgos.

Refrigeración criogénica y sus ventajas

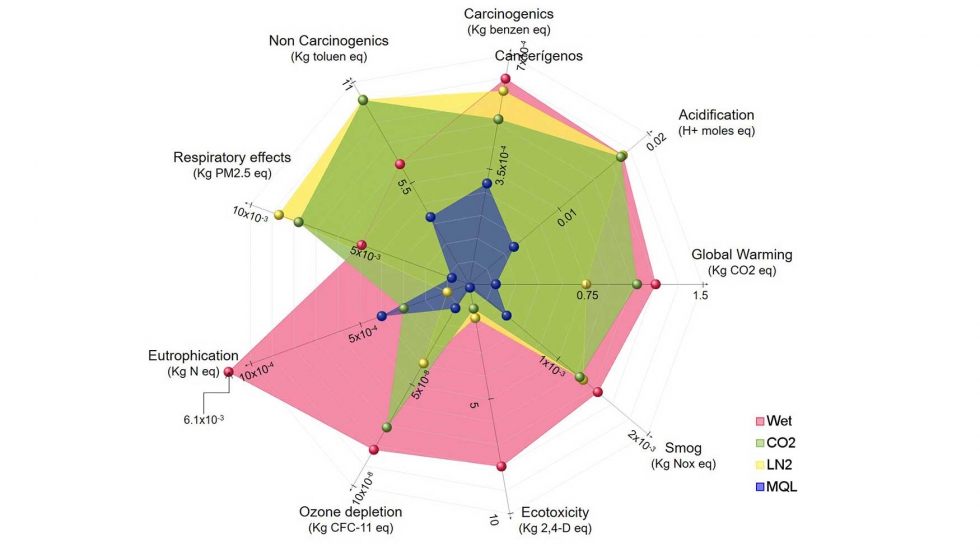

Como se ha mencionado en la introducción, para el mecanizado de la prótesis de rodilla se han sustituido los fluidos de corte de origen mineral/sintético por dióxido de carbono licuado (LCO2), es decir, se ha utilizado refrigeración criogénica. La selección de este gas licuado se debe a tres razones. La primera es una razón puramente industrial ya que si se utilizase nitrógeno licuado (LN2), el cual tiene mayor capacidad refrigerante, se incurrirían en gastos innecesarios debido a que se encuentra en estado líquido a 196°C en un recipiente aislado y por tanto está en contante ebullición (pérdidas); en cambio, el LCO2 se encuentra en ese estado a temperatura ambiente pero presurizado a 55-60 bares. Por otra parte, desde un punto de vista medioambiental es la técnica que menos huella ambiental genera en caso de no querer utilizar aceites minerales/sintéticos/biodegradables, como es el caso. Este hecho fue estudiado extensamente por Pereira et al. 2016 donde se hizo un análisis de ciclo de vida de las técnicas de refrigeración/lubricación más populares [4]. En la figura 1 se muestran los resultados obtenidos.

Como se observa, en caso de no querer utilizar ningún tipo de aceite, el CO2 presenta mejor comportamiento que el LN2. Finalmente, de cara a dar respuesta a un proceso más limpio hay que destacar que el LCO2 se lleva utilizando en otros sectores como fluido de limpieza aparte de refrigeración. Este es el caso de la empresa CoolClean la cual está especiada en la limpieza no sólo de fachadas con micropartículas de hielo seco, sino que también tiene desarrollado su propio autoclave con el que esterilizar herramientas quirúrgicas y su propio sistema de limpieza de componentes ortopédicos, el cual es más eficaz debido a la gran penetración del LCO2 en los poros del material, dejándolos sin rastro de bacterias [5]. Por ello, la utilización del LCO2 como fluido de corte es el más indicado para el caso de estudio.

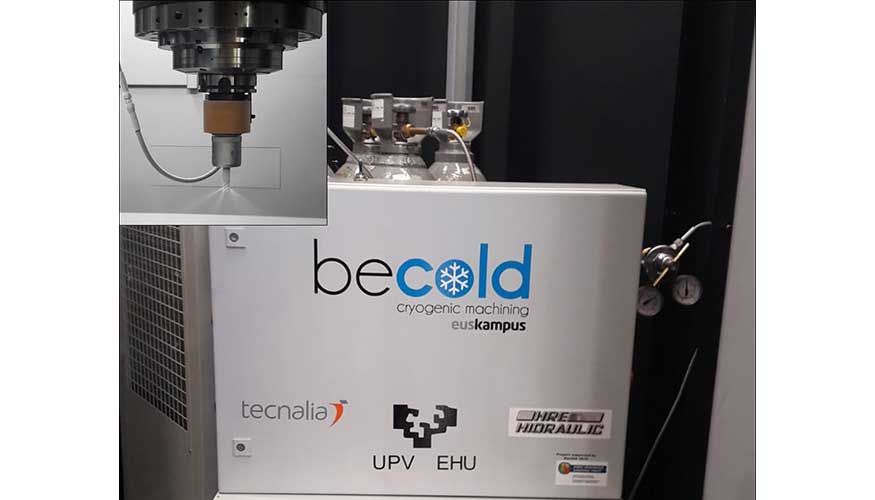

Para la inyección del LCO2 durante el proceso de mecanizado de la rótula se utilizó el equipo de inyección criogénica BeCold, desarrollado por la UPV/EHU junto con Tecnalia y distribuido por HRE Hyrdaulics, el cual es capaz de inyectar LCO2 a -78 °C en la zona de corte de forma continua. En este caso, además, se utilizó LCO2 con un 99,9% de concentración suministrado por Praxair de cara a no introducir ningún patógeno externo durante el mecanizado. Finalmente, el portaherramientas utilizado fue uno desarrollado Laip para aplicaciones criogénicas el cual carece de cualquier tipo de lubricante en forma de grasa o aceite. De este modo se logra una tecnología de refrigeración para procesos de mecanizado totalmente inocua desde un punto de vista sanitario. En la figura 2 se muestran los elementos utilizados para inyectar CO2 durante este estudio.

Figura 2. Elementos utilizados para la inyección de LCO2, en las pruebas de la Bienal 30 de Bilbao.

Montaje experimental

En cuanto al montaje experimental de este trabajo, el mecanizado se realizó en un centro de mecanizado Kondia HS1000 dotado de 5 ejes. Concretamente este centro tiene una configuración LLLRR, es decir, consta de 3 ejes lineales (X, Y, Z) y 2 ejes rotatorios (B, C).

El material utilizado en este caso fue una aleación de titanio Ti6Al4V de grado 23, conocido como comúnmente como titanio de grado ELI o médico. Esta aleación se caracteriza por tener una mayor resistencia a la tracción o mayor límite de fluencia que el grado 5 utilizado normalmente en aeronáutica. Sus propiedades mecánicas se muestran en la tabla 1.

|

Resistencia a la tracción |

Límite de fluencia (0,2%) |

Elongación en 4D |

Reducción del área |

|

MPa |

MPa |

% mín. |

% mín. |

|

860 |

795 |

10 |

25 |

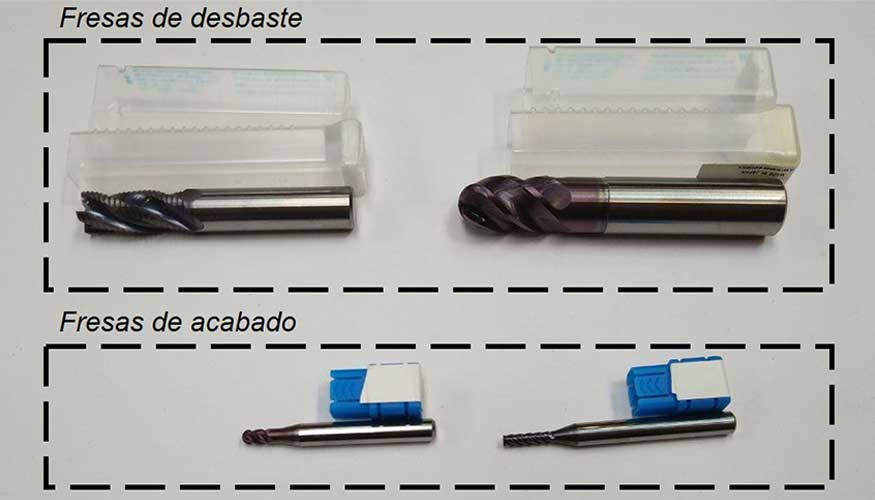

En cuanto a las herramientas utilizadas todas fueron de metal duro recubiertas de TiAlN, las cuales se muestran en la figura 3.

Concretamente se utilizaron dos fresas para el desbaste y dos fresas para el acabado. En el caso del primer desbaste se utilizó una fresa de cocodrilo de diámetro 12 mm de 4 labios y para el de aproximación a la geometría final una de bola de diámetro 16 mm y 4 labios. Posteriormente para las operaciones de acabado se utilizaron fresas planas de diámetro 3 y de bola de 4 mm y 4 labios, respectivamente. Destacar que todas las fresas estaban dotadas de de orificios internos para poder aplicar el LCO2 de forma interna a éstas con el fin de optimizar el caudal utilizado durante el mecanizado.

Las condiciones de corte utilizadas fueron una velocidad de corte de 40 m/min, un avance por diente de 0,03 mm/z y una profundidad de pasada variable en función del diámetro de la pieza y la operación a realizar, siempre respetando los rangos indicados tanto por experiencias previas en mecanizados de este tipo de materiales como por los utilizados habitualmente en el entorno industrial.

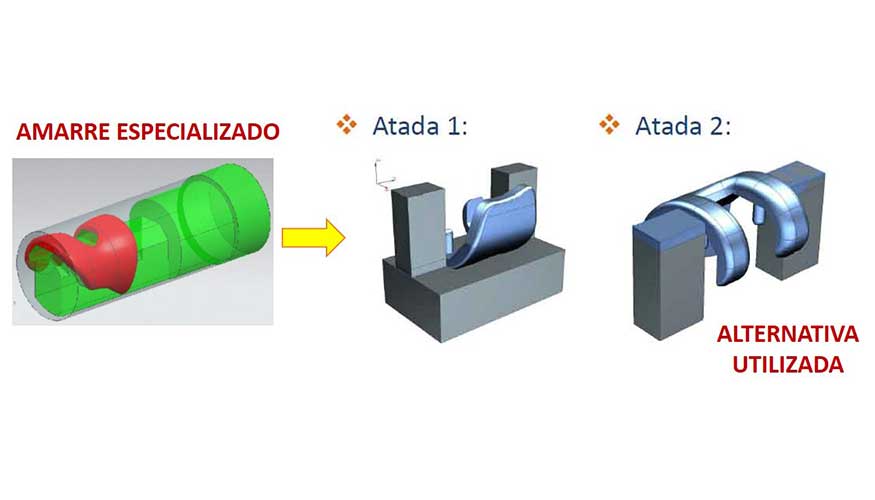

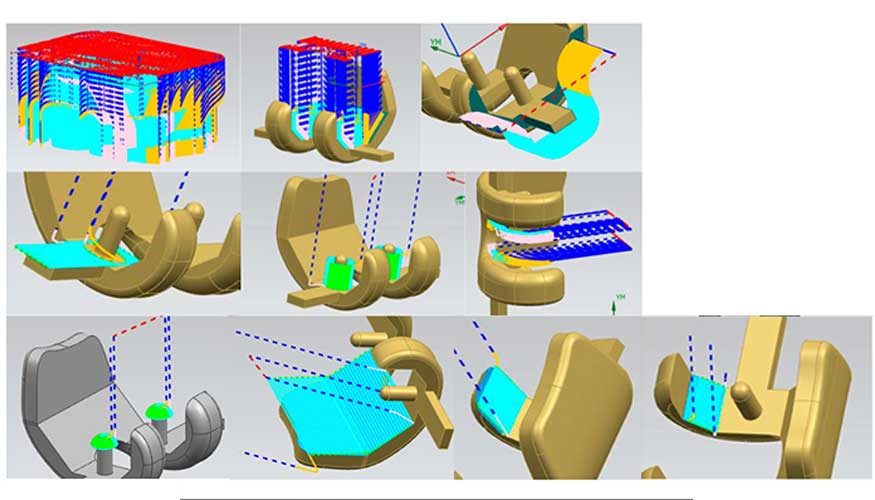

De cara al montaje del tocho en las garras de la máquina, al carecer de un amarre específico para la realización ‘en serie’ de prótesis de rótulas se optó por hacer la pieza en dos atadas como se muestra en la figura 4. De este modo se asegura la ejecución de una demostración representativa del proceso de fabricación.

Mecanizado de la prótesis de rótula

Para el mecanizado de la rótula, inicialmente se fabricó la parte inferior de la prótesis de la rótula realizando un primer desbaste de la periferia de la geometría, eliminando así todo el material sobrante del tocho de partida. Posteriormente se realizó un desbaste interno en el que se eliminó con una profundidad de pasada menor el material sobrante en el interior de la rótula y consiguiendo una aproximación a la geometría final. Finalmente, en esta atada se realizaron los mecanizados de acabado en los que se dejó la prótesis de rótula con la geometría final de la parte inferior. En la figura 5 se muestran las operaciones realizadas.

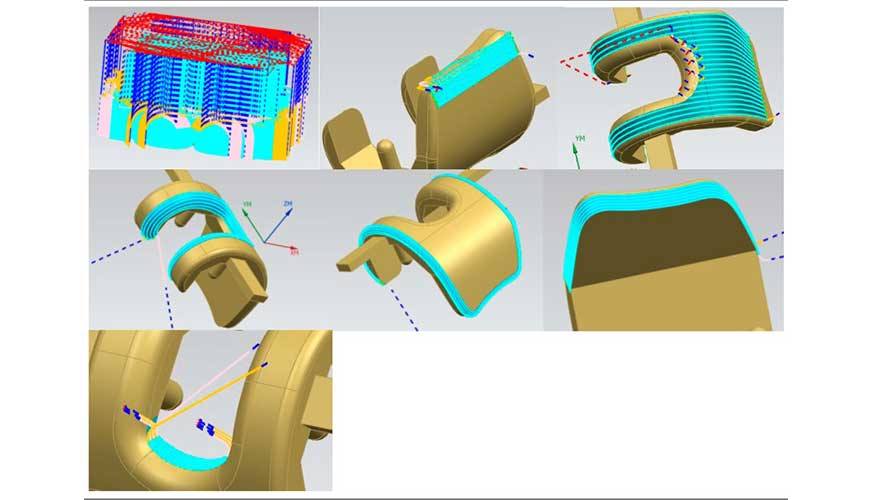

Para el mecanizado de la segunda atada, las estrategias utilizadas consistieron en un desbaste de la rótula en el que se logró una aproximación a la geometría final. Posteriormente se pasó a mecanizar con fresa de bola la superficie final, así como los radios de unión. En la figura 6 se muestran las operaciones realizadas en esta atada:

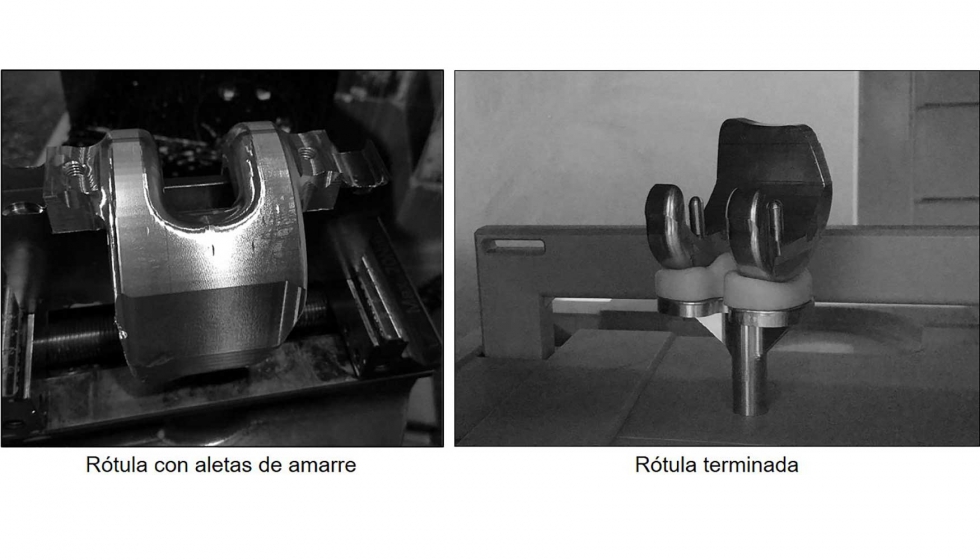

Finalmente, se procedió a la separación de las aletas que sirvieron de amarre al plato de tal modo que se obtuvo una prótesis de rótula terminada. En la figura 7 se muestra la rótula una vez terminada:

Conclusiones

En este artículo se ha desarrollado la posibilidad de mecanizar una rótula de forma totalmente limpia asistiendo el proceso con la refrigeración criogénica mediante la inyección de LCO2. Para ello se ha mecanizado un demostrador en un centro de mecanizado de 5 ejes utilizando una aleación de titanio de grado ELI.

Con esta primera iteración se espera avanzar hacia una fabricación de prótesis que no sólo sea medioambientalmente más sostenible, sino que se siga manteniendo la productividad del proceso a la vez que se aumente la salubridad del proceso eliminando cualquier tipo aceite de tipo mineral o sintético y por tanto disminuyendo los casos de infecciones en las cirugías ortopédicas.

Evidentemente este trabajo es una etapa en un camino, donde implantes, puentes, prótesis de cadera o de rodilla pueden ser evoluciones en TRLs más altos. Lo indudable, el CO2 no daña las superficies, un riesgo menos.

Referencias

[1] Octavio Pereira; Gorka Urbikaín; Adrián Rodríguez; Asier Fernández-Valdivielso; Amaia Calleja; Izaro Ayesta; Luis Norberto López de Lacalle. Internal cryolubrication approach for Inconel 718 milling. Procedia Manufacturing. 13, pp. 89 - 93. Elsevier, 12/2017.

[2] Tesis doctoral: Clínica, epidemiología y pronóstico de la infección de prótesis articular. Estudio multicéntrico. María Isabel Nieto Díez de los Bernardos. Universidad de Sevilla.

[3] Prácticas y tendencias en el proceso de atención de las artroplastias primarias totales de rodilla y cadera. Situación en España en 2017. Sociedad Española de cirugía ortopédica y traumatología.

[4] Octavio Pereira; Adrián Rodríguez; Ana Isabel Fernández-Abia; Joaquín Barreiro; Luis Norberto López de Lacalle. Cryogenic and minimum quantity lubrication for an ecoefficiency turning of AISI 304. Journal of Cleaner Production. 139, pp. 440 - 449. Elsevier, 10/2016.

[5] http://coolclean.com/2014/11/18/lco2-cleaning-for-medical-devices/ (visitado el 05/06/2018 a las 12:45)