Procesos de acabado. El detalle marca la diferencia

Importancia del diamantado durante el rectificado: ‘Grinding is dressing’

Algunas de las miles de aplicaciones del proceso de rectificado atractivas y ampliamente conocidas son los NGV's, en el caso del sector aeronáutico y los cigüeñales en el caso del sector de automoción, entre otros. Se trata de dos piezas de alta productividad, sobre todo en el caso de los cigüeñales, con parámetros de corte y material de muela diferentes. Sin embargo, debido a su funcionalidad, en ambos casos las tolerancias son muy estrechas y los acabados superficiales están entorno a las 2µm en el caso de los cigüeñales.

![Figura 1. Rectificado de cigüeñal [1] Figura 1. Rectificado de cigüeñal [1]](https://img.interempresas.net/fotos/1675268.jpeg)

Figura 1. Rectificado de cigüeñal [1].

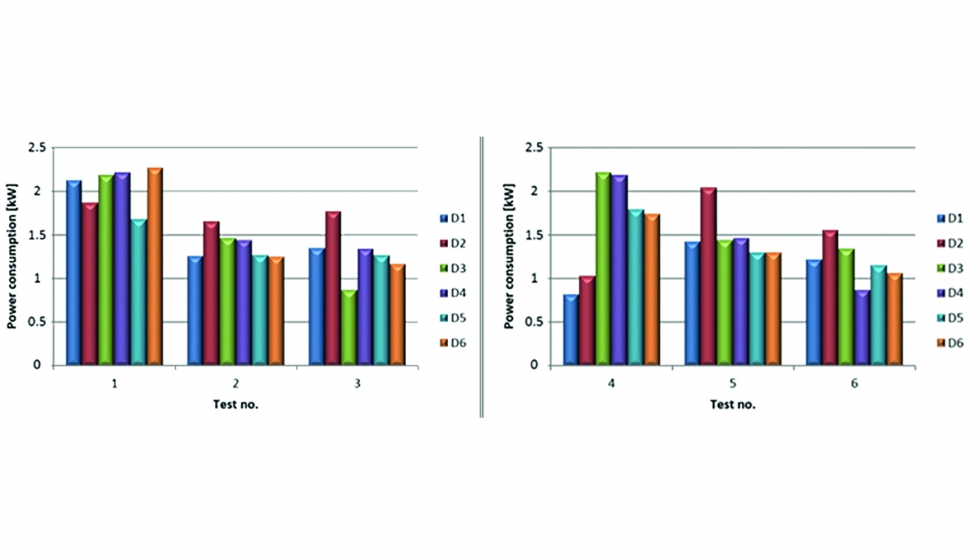

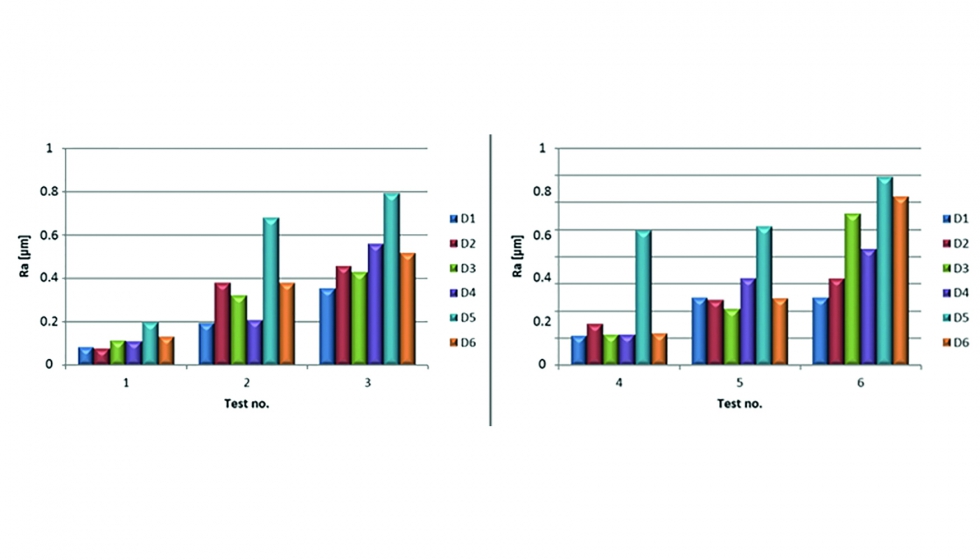

En el caso del rectificado, son varios los factores que influyen en el acabado final de la pieza. Las condiciones de rectificado junto con la máquina, rectificadora, en la que se realiza el mismo son importantes, pero no son los únicos. Las características de la muela son otro factor clave en el proceso. La elección correcta del tipo de abrasivo, el tamaño de grano o las características del aglomerante como el tipo, la porosidad o la dureza hacen que la muela pueda cumplir con los requerimientos de acabado y productividad. De este modo y a grandes rasgos, se puede decir que la elección del tipo de abrasivo dependerá de la dureza del material de la pieza y de su composición química y que un tamaño de grano grande se usará para operaciones de desbaste en las que prima el caudal de viruta eliminado ante el acabado. En cuanto a las diferentes opciones que hay en el aglomerante, el tipo de aglomerante vendrá dado por las características del proceso, una porosidad mayor será requerida cuando haga falta un mejor acceso del fluido de corte a la zona de contacto y una mejor evacuación de viruta y una dureza mayor será necesaria en casos en los que no interese perder granos con facilidad. No obstante, cualquier muela se desgasta a medida que trabaja. Los desgastes pueden ser de varios tipos y pueden afectar tanto a los granos como al aglomerante. Puede haber una pérdida de capacidad cortante de los granos debido a una pérdida de altura de los mismos que a su vez puede estar ocasionada por sucesivas roturas de granos o por aplanamiento como consecuencia de la abrasión. Por otro lado, la muela también puede perder la redondez dando lugar a problemas de vibraciones o, en el caso de muelas de perfil, perder el perfil que tiene que dejar impreso en la pieza. En consecuencia, sus cualidades cambian haciendo que la muela no sea capaz de cumplir con las necesidades para las que se ha diseñado. En este punto entra en juego el diamantado, considerado como uno de los factores más importantes dentro del proceso de rectificado, haciendo nombre al slogan ‘Grinding is dressing’, conocido por cualquier rectificador [2]. Gracias al diamantado, se puede recuperar las características de la muela que ha ido perdiendo debido al desgaste y que la hacían la óptima elección para un determinado proceso. A su vez, realizar un diamantado correcto no sólo se ve reflejado en los acabados superficiales de las piezas o en las tolerancias conseguidas, las fuerzas de rectificado, potencia consumida y la ratio de material eliminado se ven influenciados por la calidad del diamantado realizado. En la siguiente gráfica se muestra el aumento de la potencia consumida durante un rectificado cilíndrico en función del número de piezas rectificadas. Además, se observa la influencia de los parámetros empleados de diamantado.

![Figura 2. Evolución de la potencia consumida con el número de piezas durante el rectificado cilíndrico [3] Figura 2. Evolución de la potencia consumida con el número de piezas durante el rectificado cilíndrico [3]](https://img.interempresas.net/fotos/1675269.jpeg)

El diamantado, como proceso complementario del rectificado, es el encargado de la regeneración de la forma de la muela y de la capacidad de corte de la misma. A su vez, permite tener un mayor control del proceso de rectificado, caracterizando la superficie de las herramientas de corte, aportándole unas características determinadas y asimismo disminuyendo la aleatoriedad que posee la superficie de las muelas abrasivas. Por ejemplo, en el caso de las muelas convencionales mayoritariamente, partiendo de una muela concreta, se puede modificar la porosidad de la misma, o la exposición del grano abrasivo. Con estas modificaciones, se consigue trabajar con una misma muela en condiciones de desbaste y acabado, sin necesidad de utilizar dos muelas diferentes, con el ahorro de tiempo que ello supone.

Debido a la gran variedad de procesos de diamantado que existen y que van surgiendo o evolucionando con la aparición de nuevos materiales abrasivos, es oportuno realizar una primera clasificación entre el diamantado convencional y no convencional, que no presenta una correlación directa con el diamantado de muelas convencionales y superabrasivas, sino con las técnicas de diamantado empleadas.

Se considera diamantado convencional a aquel en el que se utiliza un diamante o diamantador, en sus diferentes variedades, cómo herramienta para recuperar la forma de la muela y/o su capacidad de corte. Este diamantado ha ido evolucionando con las nuevas necesidades industriales, sin embargo, es el que tradicionalmente se ha utilizado y se sigue utilizando siempre que la aplicación lo permita. Para conseguir un diamantado correcto, es preciso tener en cuenta el tipo de diamantador a utilizar, los parámetros de diamantado y el desgaste sufrido por el propio diamante.

A grandes rasgos, podemos clasificar en tres grupos los tipos de diamantadores disponibles en el mercado: sticks, diamantadores rotativos y diamantadores estáticos. Los sticks están fabricados generalmente por alúmina o carburo de silicio y su principal función es regenerar la capacidad de corte de las muelas, principalmente superabrasivas. Este grupo en muchas ocasiones no se considera un diamantador como tal, sin embargo, se ha incluido en la clasificación puesto que la finalidad de su uso es acondicionar la superficie de las muelas.

![Figura 3. Clasificación de los diferentes tipos de diamantadores convencionales. (Imágenes Pomdi [4]) Figura 3. Clasificación de los diferentes tipos de diamantadores convencionales. (Imágenes Pomdi [4])](https://img.interempresas.net/fotos/1675271.jpeg)

Sin embargo, los diamantadores estáticos son los más versátiles y por ello más empleados en la industria, clasificándose a su vez en monopunta y multipunta. Los monopunta se emplean tanto para el perfilado como reavivado de muelas convencionales, caracterizándose por poder alcanzar velocidades transversales muy elevadas. Los multipunta por el contrario presentan una mayor consistencia en el reavivado, garantizando un diamantado constante y una mayor vida de los diamantadores. Dependiendo del tipo de aplicación los diamantadores multipunta pueden ser aglomerados o de loseta. Los aglomerados son empleados para diamantados más bastos y rectos, mientras que los de loseta realizan tanto caras rectar como perfiles sencillos.

Los perfiles de geometrías complejas y con tolerancias muy estrechas se realizan con los diamantadores rotativos, también conocidas como moletas de diamantado. Este tipo de diamantadores pueden presentar la geometría de la muela o bien ser programados para conseguir estas geometrías. El precio de las moletas de diamantado es muy superior al de los demás tipos de diamantadores mencionados, es por ello que su uso está justificado para piezas de gran valor añadido y siempre que los requerimientos geométricos y dimensionales sean elevados. En la figura 3 se muestra la clasificación de los diamantadores convencionales mencionados.

Además, dentro de los tipos de diamantes se encuentran los CVD y los diamantes naturales. Los CVD, más recientes, aumentan la vida útil de las moletas, permitiendo su reavivado. Estos dos tipos de diamantes se emplean tanto en los diamantadores rotativos como en los estáticos multipunta. En la figura 4 se muestra la diferencia entre los dos tipos de diamantes.

![Figura 4. Disposición de los diamantes naturales (izq.) y diamantes CVD (dcha.) en moletas de diamantado. (Imágenes Dr.Kaiser [5])... Figura 4. Disposición de los diamantes naturales (izq.) y diamantes CVD (dcha.) en moletas de diamantado. (Imágenes Dr.Kaiser [5])...](https://img.interempresas.net/fotos/1675272.jpeg)

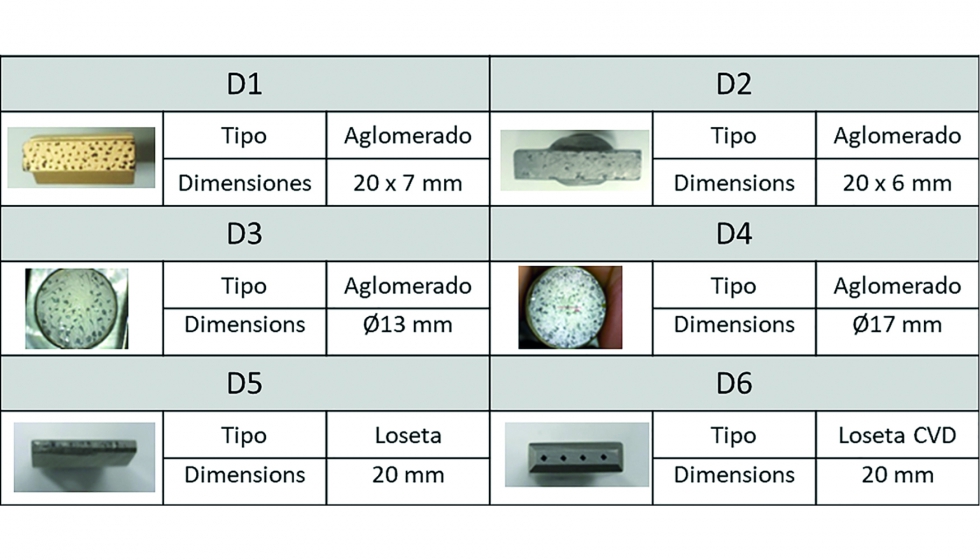

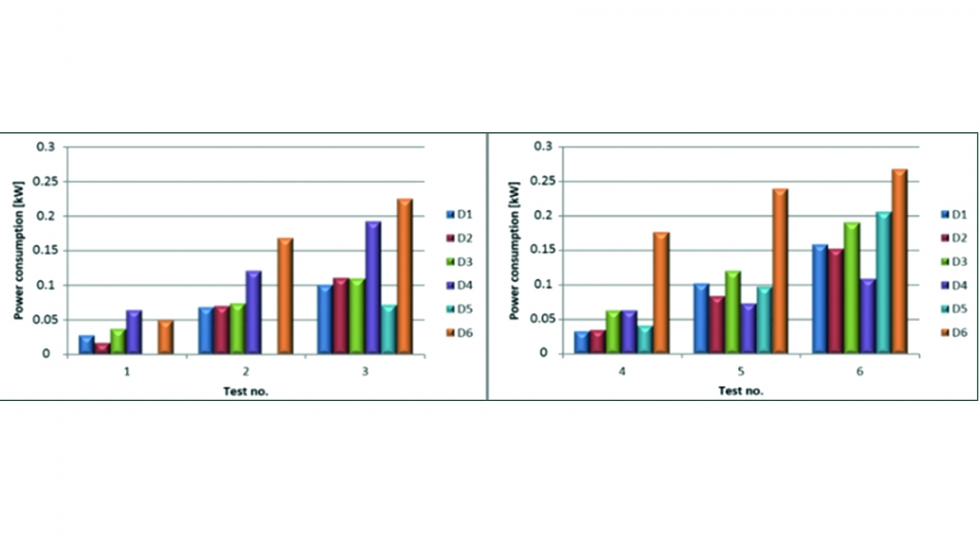

Debido a la gran variedad de diamantadores que se ofertan en el mercado, y con las particularidades que cada fabricante aporta al producto final, con el fin de poner la nota diferenciadora, es difícil saber para una aplicación concreta el tipo de diamantador que mejor se adapta a la operación de rectificado. Además, con la aparición de nuevos abrasivos y configuraciones de muela, lo que hasta el momento se había realizado basándose en datos experimentales y en base a la experiencia, ahora no es suficiente. Es por ello, que se decide realizar un estudio para comparar el comportamiento de los diferentes diamantadores estáticos multipunta provenientes de distintos fabricantes. Para llevar a cabo este análisis se cuenta con la colaboración de Abrasivos Unesa S.L, quien proporciona las muelas abrasivas con las que se realiza el estudio y propone tanto un caso industrial real como los diamantadores con los que realizar la comparación.

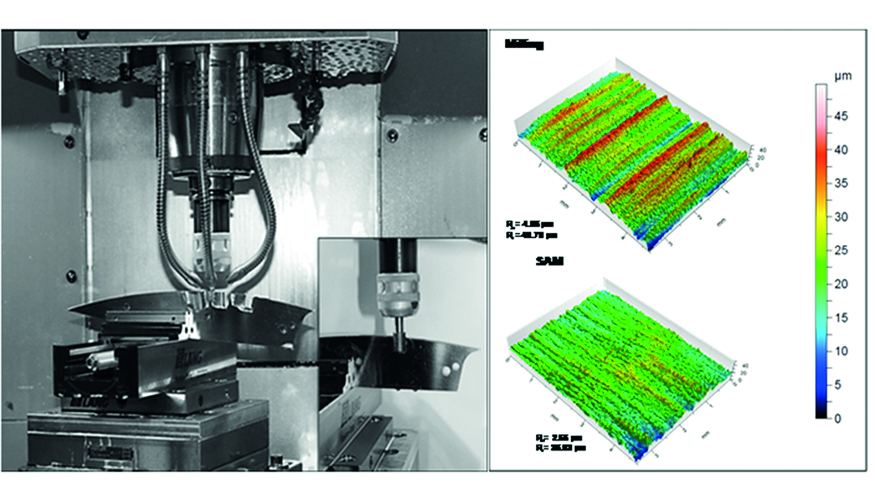

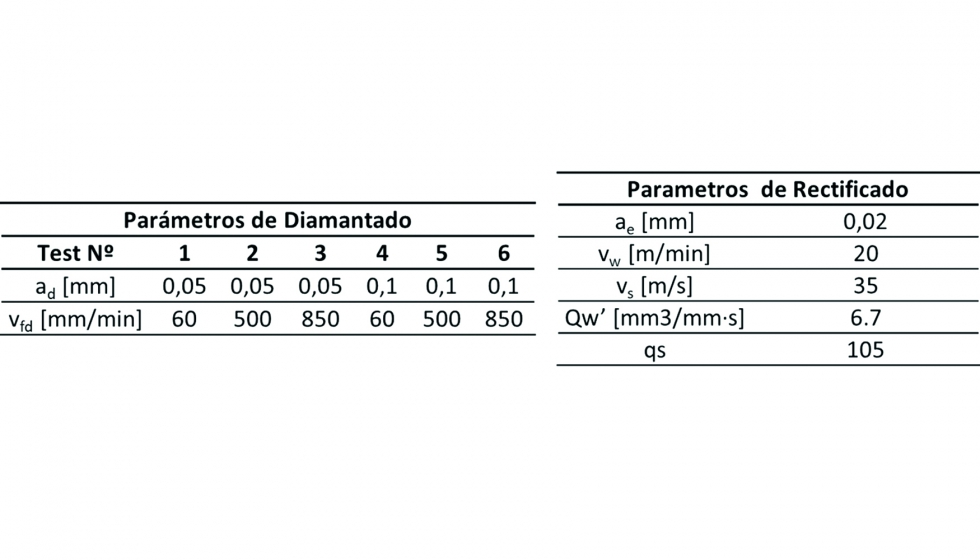

El objetivo de este estudio es analizar la influencia del diamantado en el rectificado. Para ello, se analiza tanto la influencia de los parámetros de diamantado como el tipo de diamantador, los diamantadores a emplear y sus características se muestran en la tabla 1. Los ensayos se realizan en una rectificadora plana BLOHM Orbit 363 CNC, con una muela de alúmina de tamaño de grano Ø350µm y el material de pieza es fundición GG30 de dimensiones 200x500x40mm. Tanto durante el diamantado como durante el rectificado se mide el consumo de potencia, y se mide la rugosidad de la pieza tras el rectificado. Los parámetros de diamantado y de rectificado se recogen en la siguiente tabla.

En función a los resultados obtenidos tras la realización de los ensayos se observa que el consumo de potencia durante el diamantado depende principalmente de dos parámetros; del tipo de diamante y de los parámetros de diamantados, sin embargo no se observa influencia en la forma del diamantador. El diamantador de loseta con diamantes CVD y para profundidades de pasada y velocidades de avance elevadas es el que presenta un mayor consumo de potencia.

Por otro lado, atendiendo al consumo de potencia durante el rectificado, se observa una mayor influencia de los parámetros de diamantado, siendo la influencia del diamantador prácticamente despreciable, es decir, el tipo de diamantador empleado no afecta a la muela. Sin embargo, la rugosidad obtenida con el rectificado es muy diferente en cada caso. Ahora sí, tanto los parámetros de diamantado como el tipo de diamantador utilizado influyen en la rugosidad final de la pieza. Además, el diamantador de loseta conglomerado es el que peor rugosidad deja en la pieza independientemente de los parámetros de diamantado utilizados.

Con este estudio se demuestra la dificultad de seleccionar el diamante y parámetros de diamantado óptimos para cada operación de rectificado, así como, generalizando, la importancia del diamantado en el proceso de rectificado. Además, esta complejidad se ve incrementada al hablar no sólo de diamantados convencionales, como los que se han mostrado hasta el momento, sino también de los diamantados no convencionales. Éstos se han desarrollado ya sea bien por ser empleados en muelas de características especiales o en procesos que se salen de las típicas aplicaciones de un proceso de rectificado, como las anteriormente citadas.

La mayoría de estos métodos modifican la superficie de la muela sin tener un contacto físico con la propia muela, ya sea utilizando láseres, reacciones químicas o descargas eléctricas. Esto conlleva ciertas ventajas, como la ausencia de fuerzas durante en diamantado, pero por otro lado son métodos complejos que requieren un equipamiento especial. Además de los métodos sin contacto también existen métodos por contacto que se sirven de tecnologías novedosas para mejorar los resultados. A continuación se detallan los métodos no convencionales de diamantado más relevantes.

• Ultrasonic assisted conditioning o UAC es un método mecánico de diamantado en el que al movimiento relativo entre diamantador y muela se le añade una vibración ultrasónica de alta frecuencia y baja amplitud. De este modo se añade dos nuevos parámetros al diamantado convencional, por un lado, la frecuencia de vibración, está relacionada con la velocidad de avance del diamantado vfd, y por otro la amplitud, que sustituye a la profundidad de diamantado ad.

Se puede utilizar tanto en diamantadores fijos como rotativos y la vibración puede ser aplicada en la misma muela o en el diamantador. Con este método se consigue menores fuerzas y temperaturas durante el proceso de diamantado que dan como resultado un incremento en el dressing ratio (ratio entre el material de la muela y del diamante eliminado). El efecto que tiene en el rectificado también se traduce como una reducción de fuerzas y temperaturas, pero como contrapartida, puede generar grietas en aglomerantes metálicos, así como en granos de diamantes.

![Figura 8. UAC en un diamantador monopunta. [6] Figura 8. UAC en un diamantador monopunta. [6]](https://img.interempresas.net/fotos/1675288.jpeg)

• Abrasive water jet o chorro de agua abrasivo parte de la misma base que el mecanizado con chorro de agua abrasivo. Consta de una bomba de alta presión, que puede ir desde 30 MPa hasta superar los 150 MPa, que bombea agua que arrastra partículas abrasivas, las cuales pueden ser de diferentes tamaños en función del objetivo. Además de la presión, el ángulo de incidencia del chorro, la distancia desde la que se proyecta y el tamaño de grano del abrasivo son los parámetros que influyen en el resultado.

En muelas vitrificadas es una buena opción para conseguir muelas de perfil o recuperar el perfil perdido. En muelas de aglomerante metálico se puede utilizar para limpiar la superficie de la muela de posibles restos de material de pieza o a afilar los granos. No obstante, en función del tamaño de las partículas abrasivas, este método puede ser utilizado también para eliminar aglomerante en este tipo de muelas.

Se trata de un proceso barato en el que no hay una herramienta de diamantado que sufra desgaste. Las fuerzas son relativamente bajas y como cabe esperar, la temperatura durante el diamantado no supone un problema. Como contrapartida, el hecho de utilizar partículas abrasivas lo convierte en un proceso “sucio”. Las partículas tienen que ser recogidas para su reutilización o desecho por lo que este proceso se suele realizar en una instalación aparte a la máquina de rectificado. El hecho de realizar el diamantado en un lugar diferente al de trabajo de la muela se traduce en una pérdida de precisión del proceso en comparación con otros tipos de diamantados.

El diámetro mínimo de chorro se encuentra en torno a 1,1 mm y en el perfilado de muelas se considera que ofrece buenos resultados dentro de un valor de 20 en una ratio de profundidad de perfil respecto de diámetro de chorro. Teniendo en cuenta esto y la posible necesidad de realizar el proceso fuera de máquina, el diamantado con chorro de agua abrasivo es un método que se aplica principalmente en muelas dedicadas al desbaste.

![Figura 9. Ejemplo de diamantado con chorro de agua abrasivo tangencial. [7] Figura 9. Ejemplo de diamantado con chorro de agua abrasivo tangencial. [7]](https://img.interempresas.net/fotos/1675289.jpeg)

• EDD son las siglas en inglés de Electro Discharge Dressing y usa la tecnología de la electroerosión para diamantar muelas. El sistema consta de dos electrodos, uno de ellos es la muela con aglomerante metálico, y de un dieléctrico en el que se llevan a cabo las descargas eléctricas. Estas descargas erosionan solo el aglomerante de la muela dejando intactos a los granos debido a su reducida o nula conductividad. No obstante, las altas temperaturas locales causadas por las descargas eléctricas pueden causar problemas de grafitización cuando el abrasivo en cuestión es diamante.

La forma y el material del otro electrodo dependen del tipo de EDD que se esté usando. Hay dos variantes, una de ellas es el SEDD en el que se utiliza la tecnología de electroerosión por penetración. En esta variante el electrodo puede estar hecho de cobre, bronce o grafito y se va aproximando radialmente a la muela mientras hay un movimiento de rotación entre los dos. Al ser un electrodo fijo, sufre desgaste y debe ser sustituido para asegurar la calidad del diamantado.

La otra variante se llama WEDD y utiliza la electroerosión por hilo. En esta tecnología se usa un hilo metálico comúnmente de bronce, que se acerca radialmente a la muela en rotación. Es una tecnología más precisa debido a, por una parte, el diámetro del hilo que puede ser de 0,2mm, y por otra a que hilo está continuamente circulando, por lo que se considera que el proceso no es afectado por el desgaste.

Un problema que afecta a las dos variantes es el tamaño de grano de la muela. Para que las chispas ocurran tiene que haber una cierta distancia entre el aglomerante y el electrodo, por lo que diamantar muelas que tienen un tamaño de grano grande, causa problemas e imperfecciones en el proceso.

![Figura 10. a) Esquema de una instalación SEDD. b) Esquema de una instalación WEDD. [8] Figura 10. a) Esquema de una instalación SEDD. b) Esquema de una instalación WEDD. [8]](https://img.interempresas.net/fotos/1675290.jpeg)

• ELID son las siglas en inglés de Electrolytic In-Process Dressing y se trata de aplicar los fundamentos de la electrolisis al diamantado de muelas. Como cabe esperar, es un proceso que sólo se puede usar en muelas de aglomerante metálico y sólo actúa sobre el mismo, haciendo necesaria la utilización de otro método adicional si se quieren modificar también los granos.

Es una tecnología que se empezó a aplicar al diamantado de muelas en los años noventa y en la que, con el paso de los años, se han ido proponiendo diferentes configuraciones de electrodos. No obstante, el esquema básico sigue siendo el mismo: la muela actúa como polo positivo (cátodo) y el polo negativo (ánodo) puede ser un electrodo solidario con la muela, puede estar fijo en una parte de la máquina o incluso ser la propia pieza. Entre los dos tiene que haber un flujo de electrolito que permite la trasmisión de electrones.

Como resultado de la electrolisis, se crea una capa de material oxidado en la muela que puede ser fácilmente eliminado mediante procesos de diamantado convencionales o directamente mediante la interacción muela-pieza durante el rectificado.

Como su propio nombre lo indica, es un proceso que se lleva a cabo en la propia máquina y se utiliza principalmente para eliminar aglomerante y aumentar la altura de grano pues carece de la precisión necesaria para ser usado como para obtener una correcta redondez de la muela. Se usa comúnmente en continuo sobre la muela y su aplicación son principalmente la muela que se dedican al acabado o superacabado de materiales cerámicos, donde hay poco caudal de viruta.

![Figura 11. Ejemplo de una de las posibles configuraciones de ELID. [9] Figura 11. Ejemplo de una de las posibles configuraciones de ELID. [9]](https://img.interempresas.net/fotos/1675291.jpeg)

• Otro de los métodos no convencionales sin contacto para diamantar muelas es el láser. Es un método que se puede aplicar a todo tipo de muelas si bien el efecto que produce en ellas depende del tipo de aglomerante. Se puede llevar a cabo con varios tipos de láser y tanto el modo del láser (continuo o pulsado) como la potencia, depende de la aplicación.

El haz del láser puede ser aplicado tangente a la superficie de la muela, siendo el avance en sentido radial, cuando lo que se buscar es obtener o recuperar la redondez de la herramienta. Realizando esta operación, la parte de la superficie en la cual se proyecta la sombra del grano queda con material que no se ha eliminado ofreciendo un mayor soporte para el grano mientras que la parte del grano por la que incide el haz quedará libre de aglomerante aumentando así el espacio para la viruta. Si, por el contrario, lo que se busca es afilar o modificar las propiedades cortantes de la muela, el haz tiene que ser proyectado en sentido radial.

En la configuración de haz radial, existen cuatro diferentes aplicaciones:

- Para eliminar virutas o material de pieza adherido. Se utilizan láseres de pulsos cortos (en torno a 100Hz) y gran densidad de potencia, de esta manera se consigue limpiar la muela sin dañar los granos ni el aglomerante.

- Para afilar los granos. Si el láser incide sobre los granos, estos pueden resultar levemente dañados. Esto provoca que cuando los granos entren en contacto con el material durante el rectificado, se generen nuevos filos y se mejore la capacidad de corte.

![Figura 12. Ejemplo de afilado de granos mediante diamantado láser. [10] Figura 12. Ejemplo de afilado de granos mediante diamantado láser. [10]](https://img.interempresas.net/fotos/1675292.jpeg)

- Para eliminar aglomerante. El efecto en la muela depende de la respuesta que tenga el aglomerante al láser. Así pues, aglomerantes como resina o los metálicos se pueden evaporar bajo el calor generado por el láser y conseguir una mayor protrusión de grano o dejar paso a nuevos granos. Cabe decir que, en algunos casos, en las muelas de aglomerante metálico se genera un desecho de material refundido en la superficie de la muela que carece de propiedades mecánicas y puede ser fácilmente retirado. Por otro lado, el resultado en las muelas vitrificadas es diferente. El aglomerante se funde, pero no se llega a evaporar, debido a los altos gradientes térmicos, éste se vuelve a solidificar demasiado rápido generando un nuevo aglomerante frágil y con grietas. De este modo, bajo las fuerzas de rectificado, el aglomerante cede revelando nuevos granos.

![Figura 13. Ejemplo de diamantado láser sobre aglomerante metálico. [11] Figura 13. Ejemplo de diamantado láser sobre aglomerante metálico. [11]](https://img.interempresas.net/fotos/1675293.jpeg)

- Por último, para estructurar las muelas. Se pueden crear patrones o estructuras en la superficie de la muela en los que se elimine tanto granos como aglomerante para conseguir mayor espacio entre granos.

![Figura 14. Dos ejemplos de superficies de muelas estructuradas [12] Figura 14. Dos ejemplos de superficies de muelas estructuradas [12]](https://img.interempresas.net/fotos/1675294.jpeg)

La automatización del rebabado impacta en la productividad

Según la norma ISO 13715 [13] el término rebaba se sugiere como ‘prominencia rugosa de material sobre la forma ideal de un borde externo, residuo de procesos de mecanizado o conformado’. Para un correcto montaje, unión y funcionalidad, el desbarbado y acabado de filos se llevan a cabo con el objetivo de eliminar rebabas indeseadas del componente sin dañar el acabado previo de superficies ni las dimensiones establecidas.

Tal como informa L.K. Gillespie [14], el coste de estas operaciones en localizaciones de alta precisión puede llegar a suponer hasta el 30% del precio total del componente. Es por ello que las rebabas han sido consideradas en la industria de la fabricación como impedimentos problemáticos en la alta productividad y la automatización de la producción de componentes. Un control adecuado de las mismas y la correcta selección de una técnica de desbarbado puede reducir, en gran medida, los costes de producción.

Debido a que en general su aparición es inevitable, se ha de trabajar en la eliminación de las mismas. Partiendo del hecho de que la supresión solía ser un trabajo manual llevado a cabo por un operario, la automatización se presenta como una oportunidad competitiva hacia el aumento de productividad, manteniendo la repetitividad y logrando así ser aún más competitivos de cara al mercado. Las técnicas de desbarbado a día de hoy están presentes en numerosos procesos de fabricación, desde procesos de arranque de viruta, como el rectificado y mecanizado, hasta procesos de estampado o fundición.

Entre las técnicas de desbardado automático, cabe destacar el desbarbado en masa, asociado generalmente a operaciones rotativas con abrasivos. El concepto ‘en masa’ se refiere a la gran cantidad de piezas que pueden ser desbarbadas al mismo tiempo. Éstas se introducen en una cuba vibratoria y se hacen girar “al son” del movimiento de los elementos abrasivos. El tipo de material de la pieza a desbastar, su dureza o el tamaño de las rebabas serán determinantes en la elección del tipo de abrasivo a utilizar, con diferentes geometrías y materiales desde aceros hasta plásticos. La flexibilidad de la técnica aporta un ahorro económico, efectividad en el acabado de filos y, además, consigue retirar los residuos de aceite y suciedad; así como las indeseadas tensiones internas que puedan haber surgido en procesos anteriores. Sin embargo, no es una técnica que pueda usarse en zonas específicas a tratar, ya que afecta a toda la pieza al exponerse al abrasivo por igual.

Otra técnica de desbarbado automático es la de acabado en eje. Esta técnica tiene el mismo principio de actuación que el desbarbado en masa. Sin embargo, pierde su versatilidad ya que está focalizada para piezas de geometrías “cilíndricas” como engranajes o piñones. En este caso, la cuba cilíndrica y el eje que contiene la pieza se hacen girar a contraposición para lograr que el abrasivo haga su función. Como ventaja, gracias a la capacidad de control de las revoluciones de giro de sendos mecanismos, se consiguen unos acabados muy finos y un alto grado de uniformidad y fiabilidad.

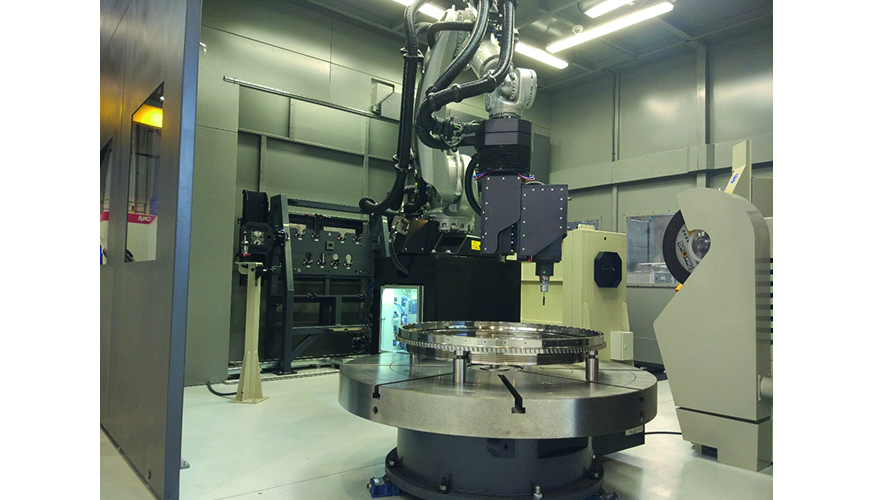

Por otra parte, cuando el ritmo de producción es alto o se están realizando piezas similares, algunas compañías están optando por invertir en máquinas diseñadas para un componente específico. Es en este ámbito donde ubicamos a los robots automatizados que, aunque no implican una técnica en sí misma, representan la automatización de procesos manuales con herramientas de corte, cepillos o abrasivos. En la figura 15 se muestra la célula de desbarbado de Getting presente en el Centro de Fabricación Avanzada Aeronáutica (CFAA).

Un caso de éxito derivado de la automatización del proceso de desbarbado se encuentra en el desbarbado de los taladros realizados en el rotor de turbina aeronáutica fabricada en Inconel 718. Este material es extremadamente duro y dúctil, que afecta a la durabilidad de las herramientas y a la creación de rebabas tras las operaciones de mecanizado. Su automatización supuso una importante reducción de tiempos de fabricación donde esta operación pasó de ejecutarse en 2 horas y media, a simplemente 10 minutos [15].

Finalmente, otro caso a destacar, que actualmente tiene gran recorrido, es el desbarbado químico para componentes de titanio médico (Ti6Al4V – ELI). Este proceso, además de terminar con las rebabas, es capaz de eliminar escamas, decoloraciones producidas por tratamientos químicos o marcas de mecanizado. La importancia de este tipo de desbarbado en materiales como el titanio radica en la naturaleza tenaz de este material; se traduce en largas y tediosas tareas de desbarbado manual para lograr un acabado fino libre de rebabas y marcas. Con esta técnica se ayuda a desbarbar, sin el uso de herramientas manuales, llegando a eliminar micro rebabas, tratando uniformemente la superficie al completo y alcanzando altas tolerancias dimensionales [16].

Referencias

[1] https://www.azspa.it/crankshaft-grinding-machines.html

[2] K. Wegener, H. W. Hoffmeister, B. Karpuschewski, F. Kuster, W. C. Hahmann, and M. Rabiey, “Conditioning and monitoring of grinding wheels, ” CIRP Ann. - Manuf. Technol., vol. 60, no. 2, pp. 757–777, 2011.

[3] W. B. Rowe, “Principles of Modern Grinding Technology, ” in Elsevier, 2009.

[4] http://www.pomdi.com/mecanica/

[5] http://www.drkaiser.com/

[6] H. Kitzig, T. Tawakoli, and B. Azarhoushang, “A novel ultrasonic-assisted dressing method of electroplated grinding wheels via stationary diamond dresser, ” Int. J. Adv. Manuf. Technol., vol. 86, no. 1–4, pp. 487–494, 2016

[7] D. A. Axinte, J. P. Stepanian, M. C. Kong, and J. McGourlay, “Abrasive waterjet turning-An efficient method to profile and dress grinding wheels, ” Int. J. Mach. Tools Manuf., vol. 49, no. 3–4, pp. 351–356, 2009

[8] K. Suzuki, T. Uematsu, and T. Nakagawa, “On-machine trueing/dressing wheels by electro-discharge machining”, Annals of the CIRP., vol 36, no. 1, pp115-118, 1987.

[9] K. Fathima, M. Schinhaerl, A. Geiss, R. Rascher, and P. Sperber, “A knowledge based feed-back control system for precision ELID grinding, ” Precis. Eng., vol. 34, no. 1, pp. 124–132, 2010

[10] B. Guo, Q. Zhao, and X. Fang, “Precision grinding of optical glass with laser micro-structured coarse-grained diamond wheels, ” J. Mater. Process. Technol., vol. 214, no. 5, pp. 1045–1051, 2014.

[11] H. Deng, G. Y. Chen, C. Zhou, S. C. Li, and M. J. Zhang, “Processing parameter optimization for the laser dressing of bronze-bonded diamond wheels, ” Appl. Surf. Sci., vol. 290, pp. 475–481, 201.

[12] C. Walter, T. Komischke, E. Weingärtner, and K. Wegener, “Structuring of CBN grinding tools by ultrashort pulse laser ablation, ” Procedia CIRP, vol. 14, pp. 31–36, 2014.

[13] International Standard ISO 13715:2000, Technical drawings – Edges of undefined shape – Vocabulary and indications

[14] L.K. Gillespie. Deburring and Edge Finishing Handbook. Society of Mechanical Engineers SME (2003). ISBN: 08-726-3501-5

[15] https://www.heuletool.com/case-studies/entry/replacing-manual-deburring-of-inconel-in-the-machining-of-aircraft-components-11/

[16] http://americanbrightworks.com/services/chemical-deburring-of-titanium

Mecanizado Super Abrasivo (SAM): Nuevas técnicas de rectificado en 5-ejes

La fabricación de componentes aeronáuticos de alto valor añadido, como es el caso de los integrally bladed rotors o impellers (componentes rotativos de turbomaquinaria), es uno de los mayores retos que se presentan en la investigación industrial I+D+i, dado que se tiene como objetivo reducir costes y mejorar los procesos ya existentes; y a su vez, buscar nuevas alternativas para sustituir los procesos convencionales. Cabe destacar que dichos componentes presentan dificultades a la hora de su fabricación debido a que suelen poseer una geometría compleja y, no sólo eso, sino que se trata de materiales de baja maquinabilidad (es el caso de aleaciones de Titanio o base Níquel).

La fabricación mediante el Mecanizado Super Abrasivo (SAM) presenta una alternativa factible para las dificultades ya citadas, proporcionando un comportamiento destacable frente a materiales difíciles de mecanizar, ofreciendo mayores ratios de arranque de material y mejor respuesta de herramienta, evitando la rotura incontrolada de la misma. Esta técnica consiste en el empleo de pequeñas herramientas abrasivas de CBN bajo condiciones de corte de fresado de alta velocidad. Como consecuencia de esto, para utilizar esta técnica de manera óptima, es necesario ciertos requisitos de máquina, entre ellos se encuentra el tipo de refrigeración mediante aceite y las velocidades de giro del husillo, entre 20,000 y 80,000 rpm.

Las principales ventajas: se obtienen mayores ratios de arranque de material a altas velocidades que en rectificado convencional, obteniendo una geometría muy próxima a la final requerida, reduciendo así los costes de fabricación. Además, presenta un mejor comportamiento frente a este tipo de materiales de baja maquinabilidad tan presentes en los componentes rotativos del motor aeronáutico.

Caso práctico

Se han realizado una serie de ensayos sobre un diseño de álabes en Inconel 718 en una fresadora convencional de 5 ejes. Se ha analizado la aplicabilidad de esta nueva técnica y comparado con la fabricación de un fresado convencional de la misma geometría. La figura a continuación muestra el montaje experimental realizado y los resultados de rugosidad superficial obtenidos para sendas técnicas.