Mecanizado criogénico: Fabricación ECO2

Tradicionalmente, el uso de taladrinas como fluidos de corte para asistir los procesos de mecanizado se hace necesario con el fin de mantener —y en muchos de los casos mejorar— la productividad, así como la integridad superficial de los componentes a mecanizar. Sin embargo, en las últimas décadas se ha iniciado un debate con el fin de determinar si realmente su uso es imperativo, simplemente conveniente o se puede llegar a prescindir de ellos. Entre las razones por las que esta discusión viene empujada cabe destacar razones económicas, ya que su coste llega a representar en algunos casos hasta el 17% del coste de fabricación [1]; o razones de salubridad y medioambientales, debido a la toxicidad de los aceites y químicos de los cuales se constituyen las taladrinas. De hecho, las normativas tanto nacionales como internacionales cada año son más estrictas en este aspecto, como por ejemplo la regulación de biocidas que Europa está llevando a cabo durante los últimos años. Por todo ello, el camino hacia una producción sostenible o ‘Green Manufacturing’ a día de hoy es un hecho. Esta filosofía implica dar soluciones no únicamente medioambientalmente benignas, sino también viables tanto técnicamente como económicamente y que además sean socialmente aceptables. En línea con esta corriente, el mecanizado criogénico con dióxido de carbono licuado (CO2) se alza como respuesta de tal modo que se pueda eliminar las taladrinas del día a día en los talleres de mecanizado, alcanzando así lo que se conoce como fabricación ECO2.

La fabricación ECO2 mediante le mecanizado criogénico es un concepto que combina la ecología y economía, de tal modo que se alcanza un balance entre ambos puntos de vista. Concretamente, el mecanizado criogénico se trata de una alternativa a los fluidos de corte convencionales, basados en aceites derivados del petróleo, utilizando CO2 como fluido de corte. Hay que destacar que este gas es ‘de segundo uso’, es decir, es capturado de un proceso primario, licuado y utilizado en los procesos de mecanizado como fluido de corte. De este modo se mantiene la eficiencia medioambiental inherente al mecanizado criogénico sin, a su vez, aumentar la huella ambiental generada típicamente por los procesos de mecanizado [2]. Frente al uso de LN2, que cabría esperar dada su alta difusión desde el I+D+i, el CO2 es el que tiene mayor atractivo industrial. Esto es debido a que el CO2 se puede almacenar a temperatura ambiente en recipientes presurizados a 55-60 bares. Sin embargo, el LN2 se mantiene en estado líquido almacenado en recipientes a -198 °C, lo que hace que esté en continua ebullición de tal modo que se genera una sobrepresión que llega a accionar una válvula de seguridad, que permite a su vez evacuar dicha sobrepresión, generando continuas pérdidas de gas. Además, hay que destacar que el implementar el CO2 en las máquinas-herramienta de tal modo que también pueda ser utilizado como fluido de corte interno, es relativamente sencillo y sin necesidad de una gran inversión. De hecho, con el fin de dar respuesta a este último punto, la Universidad del País Vasco junto con Tecnalia ha desarrollado un equipo criogénico comercializado a través de HRE, que permite una instalación completamente ‘Plug & Play’.

Por otra parte, cabe subrayar que el máximo rendimiento que se puede obtener de los procesos de mecanizado criogénico se da en materiales de baja maquinabilidad, como pueden ser las aleaciones termorresistentes (HRSA) como las aleaciones de base níquel o las aleaciones de titanio, en las que el coste relativo a los fluidos de corte convencionales puede llegar al 20-30% [3]. Asimismo, si se analiza el estado de la técnica en cuanto a mecanizado criogénico se refiere, este factor ha llevado a estudiar diferentes casos en los que se utilizan materiales que son destinados piezas de alto valor añadido.

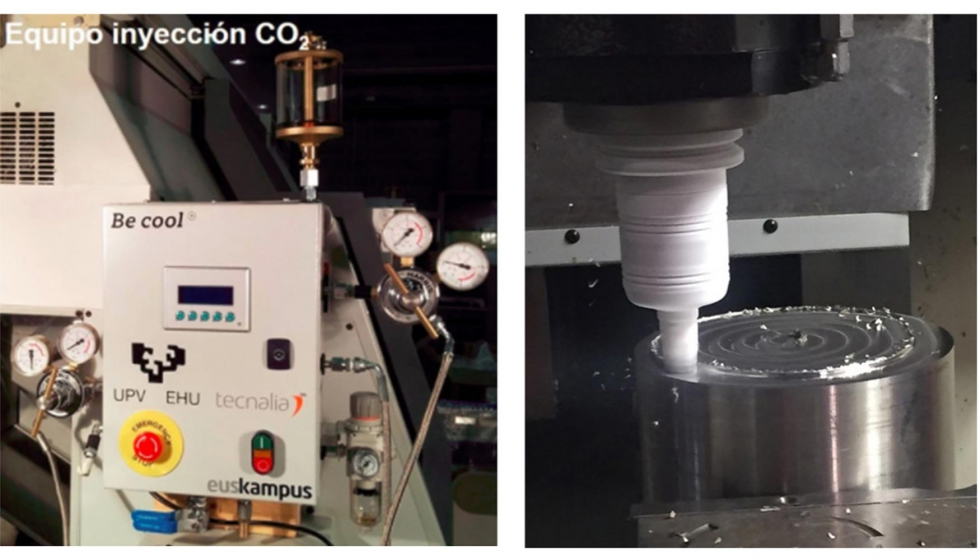

Consecuentemente, dados los múltiples beneficios que ofrece el CO2 como fluido de corte para asistir procesos de mecanizado, el Danish Advanced Manufacturing Research Center (DAMRC) el pasado mes de Julio ha llevado a cabo un análisis de la viabilidad del CO2 en corte interrumpido (fresado) y materiales comunes en la industria danesa del mecanizado, bajo el marco del proyecto ‘Køling med CO2’ financiado por Thomas B. Thrige Fond. Dicho estudio fue realizado en colaboración con la UPV/EHU donde se fresó criogénicamente utilizando el CO2 como fluido de corte interno a la herramienta diferentes materiales de diversa índole. En la figura 1 se muestra una imagen representativa de los ensayos llevados a cabo junto con el equipo criogénico utilizado.

De los materiales utilizados durante los ensayos, en este artículo se plasmarán los resultados obtenidos en diversos aceros y una aleación de aluminio aeronáutico de tal modo que se analizará su viabilidad con el fin de alcanzar un proceso de fabricación ECO2.

1. Contextualización y definición de los ensayos

La razón principal por la que en el DAMRC se ha estudiado estrechamente el avance del mundo de los fluidos de corte alternativos es debido entre otras razones, a que están trabajando en una línea de investigación en mecanizado robótico, al cual es inherente la necesidad de un sistema de lubricación limpio y seguro. Por ello, su interés para utilizar mecanizado criogénico en dicha línea de investigación se presenta como la solución más viable ya que gracias a él, además de las ventajas reflejadas en el apartado anterior, las piezas y virutas salen totalmente limpias a la vez que se reducen los costes de la eliminación de los residuos provenientes de las operaciones de mecanizado sobre los robots. Por tanto, como tarea inicial antes de la instalación de la refrigeración criogénica, ha sido analizar la viabilidad tecnológica del CO2 y de esta forma confirmar o desmentir su viabilidad frente al uso de la taladrina, que en el caso que se expone a continuación es una emulsión agua-aceite al 5%.

Para ello se han utilizado materiales y condiciones de corte que pongan en jaque al mecanizado criogénico de tal modo que se estudie siempre el caso comercial más desfavorable que pueda darse. Concretamente, los 5 materiales utilizados para los ensayos fueron: 1) acero inoxidable austenítico AISI316, 2) aluminio aeronáutico 7075, 3) acero de baja aleación Cr-Ni, 4) acero para herramientas 100CrMo7-3 (Ovako 825) y por último, 5) acero estructural AISI4140.

La razón de esta selección se debe a su representatividad en los procesos de mecanizado en la industria danesa, y los criterios de evaluación del mecanizado criogénico con respecto a la taladrina han sido los siguientes:

- Comprobación de la maquinabilidad para los distintos materiales seleccionados. Se ha comparado la facilidad de mecanizar y a continuación se ha analizado con las conclusiones de los distintos estudios publicados en revistas científicas.

- Estudio de la productividad de ambas alternativas en términos de vida de la herramienta. Además, se ha verificado la inexistencia de fenómenos perjudiciales relacionados con el choque térmico alternativo en herramientas de metal duro cementado, responsable de efectos del tipo fatiga térmica, como puede ser la aparición de grietas, rotura del filo y deformación plástica del filo entre otros. Estas consecuencias se convierten realmente críticas al mecanizar materiales de baja maquinabilidad o en operaciones de desbaste.

- Evacuación de la viruta. Ésta es una de las funciones principales de los fluidos de corte, reduciendo el riesgo de adherencia a la herramienta o pieza, especialmente en el fresado de asientos profundos y ranuras estrechas.

- Acabado e integridad superficial de las piezas mecanizadas. Esto se ha realizado para ambas alternativas, y prestando especial atención a la posible existencia de degradación del tipo termo-mecánico o químico.

Por otra parte, es importante recalcar que el objetivo al que se ha aspirado con estos ensayos es el de igualar, o mejorar en caso de ser posible, los resultados ofrecidos actualmente por la taladrina, manteniendo presente el contexto del mecanizado robótico y otros nichos de aplicación en los que los fluidos de corte convencionales no sean una alternativa posible, en el marco de obtener una fabricación ECO2. Además, en dichos casos en los que actualmente la utilización de fluidos de corte no sea posible, una respuesta positiva del mecanizado criogénico se traduciría directamente en una mejora en la productividad del proceso.

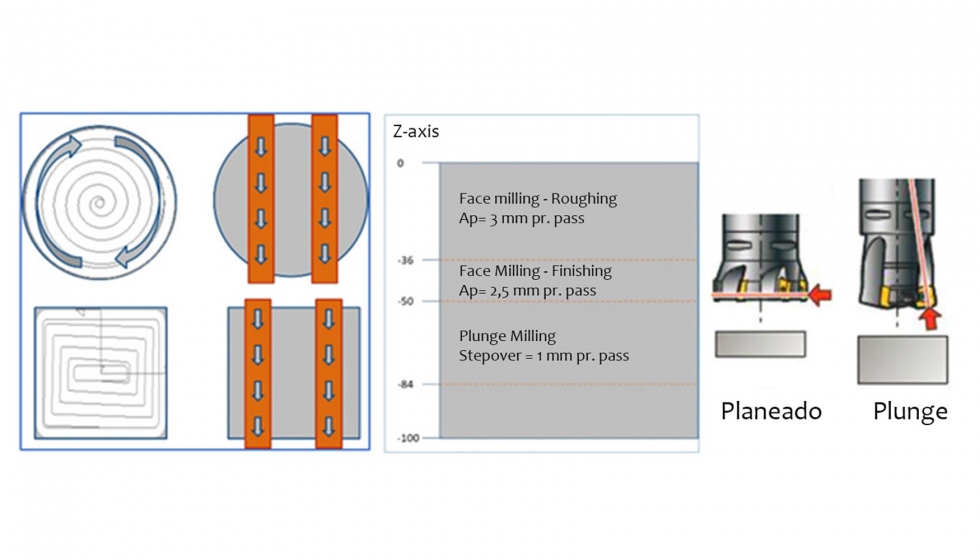

En cuanto a la estrategia de mecanizado, se ha optado por estudiar 3 operaciones de distintas características, 2 operaciones de planeado (una con parámetros de corte considerados como agresivos para representar operaciones de desbaste y otra con parámetros de corte típicos de operaciones de acabado), y por último una de fresado Plungé, tal y como se puede ver en la figura 2.

Destacar que el planeado se ha realizado en forma de espiral empezando desde el perímetro exterior y continuando hacia el centro de la pieza. Las dos líneas naranjas que atraviesan la pieza en la ilustración, representan las trayectorias seguidas para el mecanizado de la ranura mediante la operación de Plungé.

Los motivos de la elección de estos ensayos que combinan distintas operaciones de mecanizado se justifican por medio de las fuerzas de corte y su componente direccional, es decir, en el caso del planeado las fuerzas principales de dan en dirección radial mientras que en el Plungé, por el contrario, se dan en dirección axial. Además, se han utilizado condiciones de corte de desbaste y acabado con ambas técnicas de tal modo que también se varía la magnitud de las fuerzas de corte. Por último, destacar que en cuanto la fricción y evacuación de viruta, el fresado Plungé es de las estrategias de mayores solicitaciones presenta de cara a la vida de la herramienta.

En cuanto a la selección de herramientas, se ha optado por una fresa de insertos intercambiables de diámetro 16 mm, con dos insertos de metal duro recubierto mediante PVD de AlTiCrN y TiAlN en el caso específico del acero inoxidable. Hay que recalcar que el pequeño diámetro de la herramienta ha permitido trayectorias de corte suficientemente largas como para provocar las condiciones óptimas que permiten experimentar desgaste apreciable en los insertos, de tal modo que se compare el comportamiento de ambos fluidos de corte y se acredite la maquinabilidad de cada material. Cada uno de los materiales ha sido ensayado dos veces bajo las mismas condiciones de corte. En la figura 3 se muestra la herramienta utilizada.

2. Resultados obtenidos

En cuanto a los resultados obtenidos, en todos los materiales analizados se ha verificado la capacidad del mecanizado criogénico de funcionar exitosamente durante las operaciones de mecanizado ensayadas de tal modo que se ha igualado y en algunos casos incluso mejorado los resultados observados en los ensayos realizados con taladrina, alcanzando la fabricación ECO2. A continuación se desglosan parámetros analizados que verifican este hecho.

2.1. Desgaste de herramienta

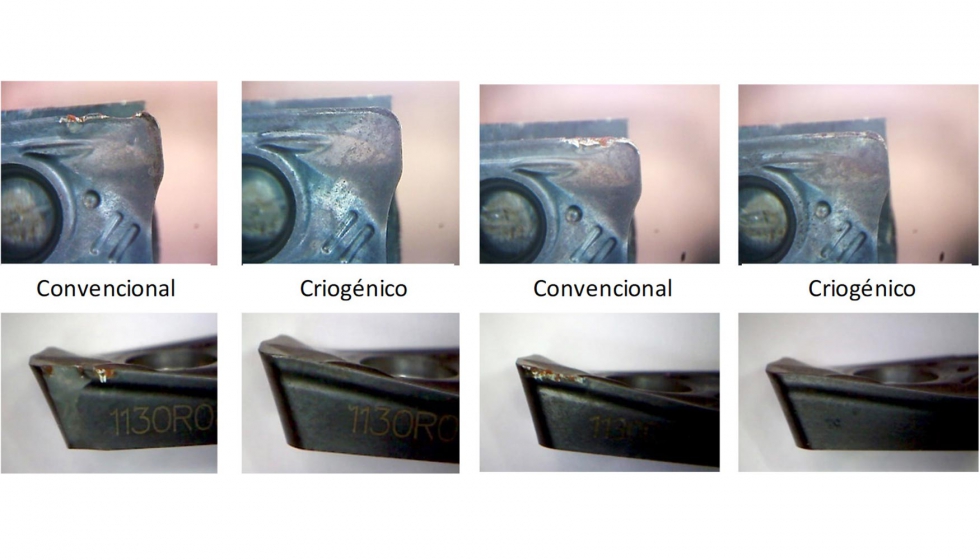

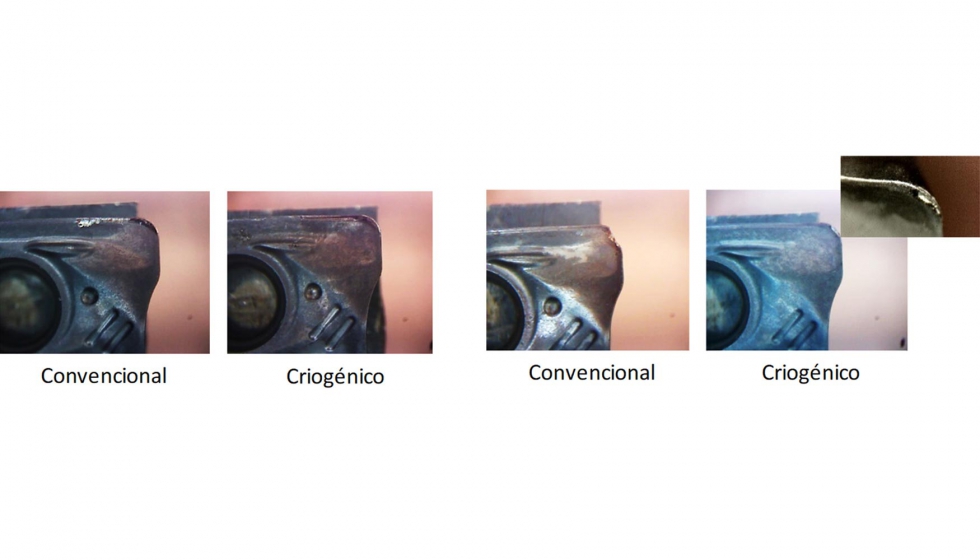

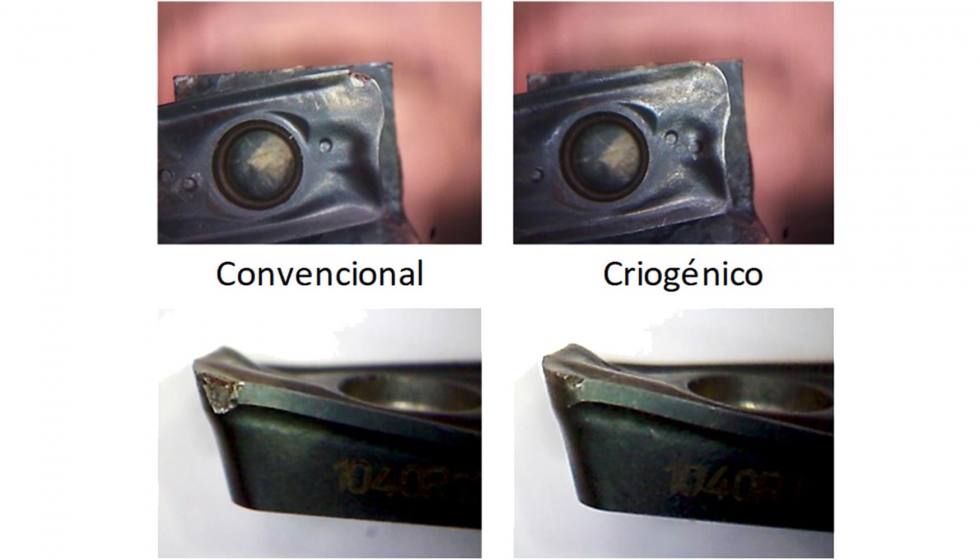

Comparando el desgaste de herramienta, en ninguno de los 14 casos ensayados se ha podido apreciar que la taladrina haya superado al mecanizado criogénico en términos de vida de herramienta. En casos como por ejemplo los del planeado de la aleación de aluminio 7075, tanto en desbaste como en acabado - o el fresado Plungé para todos los materiales ensayados - la similitud de los resultados en cuanto a vida de herramienta ha hecho imposible extraer una conclusión en favor de una tecnología u otra. Asimismo, recalcar que en el caso de la aleación de aluminio 7075 no se ha observado signo alguno de adhesión o filo recrecido utilizando CO2. En materiales como los aceros Cr-Ni, AISI 4041, 100CrMo7-3 y AISI 316 el mecanizado criogénico ha batido a la solución convencional, siendo este último material donde más exacerbada era la diferencia entre el mecanizado criogénico y el uso de taladrina. En las figuras 4, 5 y 6 se muestran los desgastes de herramienta provocado por dichos materiales.

2.2. Fuerzas de corte

En cuanto a las fuerzas de corte, éstas fueron registradas mediante una mesa dinamométrica Kistler. Respecto a los resultados obtenidos, en primer lugar se puede concluir que la refrigeración criogénica incrementa la dureza del material de la pieza durante el proceso, de ahí el aumento de las principales fuerzas de corte en todos los materiales, tal y como ya concluyeron anteriormente autores como Hong [4]. Sin embargo, cabe recalcar que el aumento de fuerzas de corte en el acero de herramientas, acero estructural y acero aleado Cr-Ni ha sido notablemente mayor que en el caso de acero inoxidable y aluminio. En comparación con la lubricación convencional con taladrina, el uso del mecanizado criogénico ha permitido que el efecto de reducción de la temperatura haya hecho que la herramienta mantenga sus propiedades, alargando así la vida de la herramienta, a pesar del aumento de las fuerzas de corte. También mencionar, que a simple vista se ha podido apreciar como la ductilidad del acero inoxidable ha disminuido considerablemente al utilizar la refrigeración criogénica, obteniendo así un corte más limpio. De hecho, posiblemente este efecto es el que hace que se reduzca la adherencia y reactividad química del material con la herramienta, alargando así su vida útil.

2.3. Morfología y evacuación de la viruta

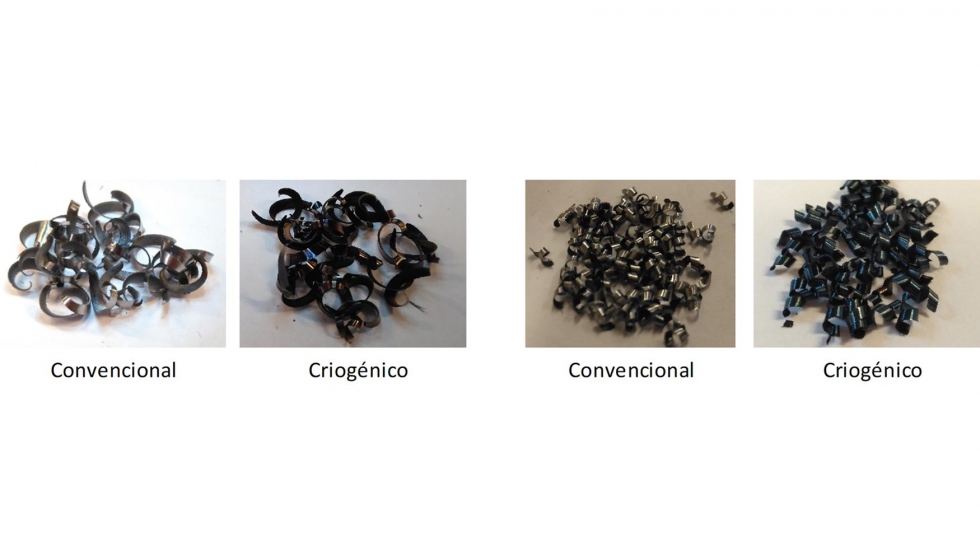

Respecto a la morfología y color de la viruta producida en los distintos procesos, se han identificado diferencias considerables entre el mecanizado convencional y criogénico, las cuales se ilustran en las figura 7 y 8 y se analizan a continuación.

En lo que se refiere a los ensayos realizados en materiales dúctiles, es decir, la aleación de aluminio 7075 y acero inoxidable austenítico AISI316, los resultados muestran una tendencia distinta a los demás materiales. En estos últimos, de menor ductilidad, se observa claramente que el calor absorbido por la viruta es mucho mayor en el caso del mecanizado criogénico. Esto puede ser un indicador de la gran diferencia en las fuerzas de corte durante el mecanizado de los diferentes tipos de aceros ensayados, la cual se puede explicar mediante diferentes fenómenos.

Al prestar atención a la morfología de la viruta, en algunos casos (sobre todo en materiales no dúctiles) se observa que al mecanizar con taladrina, la viruta es más rizada para el caso del mecanizado criogénico, es decir, dispone de un menor radio de curvatura. Este efecto es resultado se explica como una reducción de la longitud de contacto entre la viruta y la herramienta [5]. Concretamente, al aplicar la refrigeración criogénica, se empuja la viruta hacia fuera, lo que previene que ésta llegue a estar en contacto con el rompevirutas del inserto, y en algunos casos resulta en viruta más larga como se da en el mecanizado de la aleación de aluminio aeronáutico 7075 y el acero para herramientas 100CrMo7-3 (ver figura 8). Este fenómeno, puede llegar a reforzar la viruta y por tanto provocar una mayor capacidad de absorción del calor por parte del material. De hecho, la diferencia de color – indicativo de la temperatura alcanzada por las virutas - es mucho más visible en los otros tipos de aceros ensayados, lo cuales poseen menor ductilidad, es decir, los aceros para herramientas 100CrMo7-3, estructural AISI4140 y de baja aleación Cr-Ni. En estos aceros, el calor absorbido por la viruta es mayor al utilizar la refrigeración criogénica que al mecanizar con taladrina, evitando así que el calor sea absorbido por la pieza y/o la herramienta, fenómeno que es perjudicial tanto para la integridad superficial de la pieza como la vida útil de la herramienta.

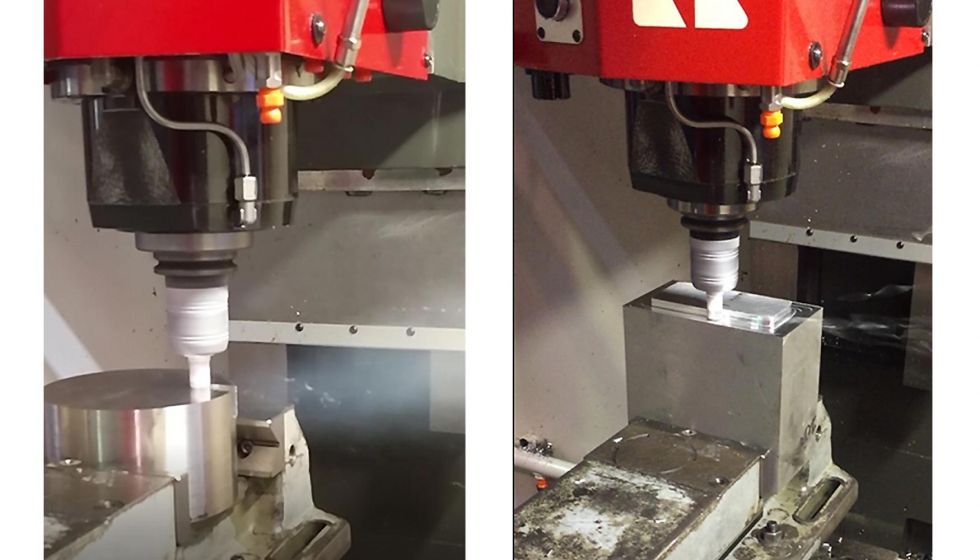

En lo que respecta la evacuación de la viruta, en todos los ensayos con refrigeración criogénica se ha dado correctamente, incluso en el caso del ranurado mediante fresado Plungé en materiales dúctiles y con tendencia a la adhesión, como pueden ser el aluminio o el acero inoxidable, ha sido satisfactorio. En la figura 9 se muestra a modo ilustrativo la evacuación de la viruta durante los ensayos realizados.

Figura 9. Evacuación de la viruta durante el mecanizado criogénico en fresado Plungé (izda.) y planeado (dcha.).

2.4. Evaluación económica

En cuanto al coste, el hecho de que el criogénico no se pueda recircular y reutilizar como la taladrina, supone un coste extra para el CO2 con respecto a la solución convencional. Y es que realizar un cálculo económico preciso se convierte en una tarea difícil dadas las muchas variables quEn cuanto a respecta el coste, el hecho de que el criogénico no se pueda recircular y reutilizar como la taladrina, supone un coste extra para el CO2 con respecto a la solución convencional. Y es que realizar un cálculo económico preciso se convierte en una tarea difícil dadas las muchas variables que entran en juego. Por ello es de vital importancia que a la hora de introducir la refrigeración criogénica en los procesos productivos se haga un estudio en este sentido para cada caso particular.

A modo de dar unas pinceladas con los datos obtenidos en este estudio preliminar, en el que no se ha tratado de analizar coste prioritariamente con respecto a funcionalidad. De hecho, la herramienta utilizada durante los ensayos con CO2 estaba diseñada para su uso con taladrina convencional, por lo que el consumo innecesariamente excesivo de criogénico durante los ensayos no es un ejemplo representativo en lo que respecta a la evaluación económica.

La diferencia de coste es de 8,7 €/semana en favor de la taladrina convencional, comparando dos máquinas trabajando en condiciones estándar de producción 6,5 horas/día, 5 días/semana, para un consumo de CO2 de 10 kg/h. Para el caso de la herramienta empleada en este estudio, diseñada para taladrina y no para CO2, esta diferencia asciende a 1.263 €/semana, recalcando una vez más que no sería representativo para un caso de aplicación industrial.

Hay que remarcar que estos números no incluyen los costes de equipamiento, ni gastos asociados al uso y mantenimiento de la taladrina, como la limpieza de como la limpieza de viruta y piezas, la eliminación de deshechos y el coste de retirada y tratamiento de la taladrina una vez terminada su vida útil, los cuales también tienen un impacto en el coste del producto que pueden hacer variar estas cantidades.

Sin embargo, a pesar de que a primera vista pueda parecer una cantidad a considerar, es importante tener en mente que si el pasarse al mecanizado criogénico implica como se ha visto anteriormente un aumento en la productividad, puede resultar que el balance económico resulte más favorable para él criogénico, aun no considerando algunos costes asociados, de tal modo que se alcance una fabricación ECO2. Y es que, para el caso estudiado del acero inoxidable austenítico AISI316, nos encontramos con que el ahorro que supondría en herramientas, de 132 €/semana, supera la diferencia en coste entre taladrina y CO2; recalcando una vez más que los costes asociados a la eliminación de desechos no se contemplan es estos cálculos aproximados.e entran en juego. Por ello es de vital importancia que a la hora de introducir la refrigeración criogénica en los procesos productivos se haga un estudio en este sentido para cada caso particular. A modo de dar unas pinceladas con los datos obtenidos en este estudio preliminar, en el que no se ha tratado de analizar coste prioritariamente con respecto a funcionalidad, la diferencia de coste es de 900 €/semana (puesta en marcha) a 1.150 €/semana (una vez en marcha) en favor de la taladrina convencional. Estos datos fueron calculados para el caso de una máquina mecanizando 6h/día ininterrumpidamente, 5 días/semana. Hay que remarcar que estos números suponen el caso más desfavorable para la refrigeración criogénica ya que se ha comprado el CO2 en botellas individuales —lo que encarece el producto— y que no incluyen gastos asociados al uso y mantenimiento de la taladrina, como la limpieza de viruta y piezas, la eliminación de deshechos y el coste de retirada y tratamiento de la taladrina una vez terminada su vida útil, los cuales también tienen un impacto en el coste del producto que pueden hacer variar estas cantidades. Sin embargo, a pesar de que a primera vista pueda parecer una cantidad desorbitada, es importante tener en mente que si el pasarse al mecanizado criogénico implica como se ha visto anteriormente un aumento en la productividad, puede resultar que el balance económico resulte más favorable para él criogénico, aun no considerando algunos costes asociados a la taladrina, de tal modo que se alcance una fabricación ECO2. Y es que, para el caso estudiado del acero inoxidable austenítico AISI316, nos encontramos con que el ahorro que supondría en herramientas, de 12.500 €/semana, supera la diferencia en coste entre taladrina y CO2; recalcando una vez más que los costes asociados a la eliminación de desechos, etc. en el uso de taladrina no se contemplan es estos cálculos aproximados.

3. Conclusión

A modo de resumen se puede concluir que la refrigeración criogénica es una alternativa exitosa para mecanizado de diferentes tipos de materiales comúnmente utilizados en la industria del mecanizado danesa, como son las aleaciones de aluminio y aceros. Adicionalmente, se han observado mejoras en la productividad para casos concretos como una extensión de la vida útil de la herramienta en fresado con herramienta de planeado de acero inoxidable austenítico AISI316 del 157%, lo que se puede traducir en un ahorro anual en herramientas del orden de 132 €/semana (6.675 €/año).

Al mismo tiempo es importante recalcar que en ninguno de los casos se ha observado mejores resultados por parte da la taladrina, obteniendo vidas de herramienta superiores con la refrigeración criogénica que alcanzan valores entre el 0 y 40%.

Por otro lado, se han podido apreciar mejoras en cuanto las condiciones de salubridad e higiene, ya que la refrigeración criogénica proporciona un proceso y zona de trabajo limpia de residuos y químicos que pueden ser perjudiciales bajo condiciones de sobreexposición a los mismos.

Por tanto, a tenor de los resultados obtenidos se concluye que gracias a la refrigeración criogénica se puede obtener una fabricación ECO2 donde no sólo se solventan problemas medioambientales o de higiene, sino técnicos y económicos, dando respuesta a las necesidades del sector del mecanizado.

4. Líneas futuras

A la vista de los positivos resultados observados en este breve estudio, desde el DAMRC se considera continuar esta línea de investigación, e implementar la refrigeración criogénica en la célula de mecanizado robótico emplazado en dichas instalaciones. En este respecto, se prevé ampliar el número de ensayos para poder extrapolar los resultados observados a lo largo de este estudio preliminar; así como extender los ensayos a otras estrategias, condiciones de corte y materiales, enfatizando materiales de baja maquinabilidad comunes en la industria, con el fin de observar si los resultados son coherentes y consistentes. Por otra parte, se pretende evaluar si la implementación de la refrigeración criogénica es posible y viable en diferentes de configuraciones de máquinas para mecanizar, incluyendo el “retrofitting” o adaptación de aquellas más antiguas, con el fin de extender su uso potencial y posibilitar a las pequeñas empresas del mundo del mecanizado el mudar a un proceso más sostenible, al mismo tiempo que competitivo.

Referencias

[1] F. Klocke and G. Eisenblatter. “Dry cutting”, CIRP Annals - Manufacturing Technology, vol. 46, pp. 519 – 526., 1997.

[2] O. Pereira, A. Rodríguez, A.I. Fernández-Abia, J. Barreiro, L.N. López de Lacalle. “Cryogenic and minimum quantity lubrication for an eco-efficiency turning of AISI 304”. J. of Cleaner Production, Vol. 139, pp.440-449, 2016

[3] A. Shokrani, V. Dhokia, S. Newman. “Environmentally conscious machining of difficult-to-machine materials with regard to cutting fluids”. International Journal of Machine Tools and Manufacture, Vol. 57, 2012, pp. 83-101

[4] S. Y. Hong, Y. Ding, and W. cheol Jeong, “Friction and cutting forces in cryogenic machining of Ti-6Al-4V, ” Int. J. Mach. Tools Manuf., vol. 41, no. 15, pp. 2271–2285, 2001.

[5] M. J. Bermingham, J. Kirsch, S. Sun, S. Palanisamy, and M. S. Dargusch, “New observations on tool life, cutting forces and chip morphology in cryogenic machining Ti-6Al-4V, ” Int. J. Mach. Tools Manuf., vol. 51, no. 6, pp. 500–511, 2011.

Mecanizando más allá de lo duro

El grupo Tivoly, Zubiola Diamond Tool Solutions y HRE Hidraulic trabajan junto con Tecnalia y la Universidad del País vasco UPV/EHU en mejorar el mecanizado de materiales de difícil maquinabilidad empleando técnicas de refrigeración/lubricación CryoMQL que se basan en el uso combinado de la refrigeración criogénica y la mínima cantidad de lubricación (MQL) para obtener micropartículas de aceite criogenizadas que son inyectadas como fluido de corte en los procesos de mecanizado.

En los últimos años, la importancia de la utilización de materiales de nueva generación en diversos sectores ha tenido un incremento significativo. El trabajo realizado se está centrando en el mecanizado de 4 materiales de baja maquinabilidad para diversas aplicaciones, concretamente: Hardox 400, acero inoxidable superdúplex, Ti6Al4V e Inconel 718.

La selección de estos materiales se debe a que presentan problemas al ser mecanizados como una baja productividad y desgaste prematuro de herramienta además de generar altas temperaturas de corte durante su mecanizado. Para paliar estos efectos y conseguir aumentar la productividad, una alternativa a la hora de mecanizar este tipo de materiales el uso de CO2 para garantizar una correcta refrigeración de la herramienta. Además, combinando el CO2 con la lubricación MQL, se consigue no sólo controlar la temperatura de corte en la herramienta sino lubricar la zona de interacción entre la viruta y la herramienta de tal modo que se reduzca la fricción ente ambas.

Hasta el momento se está probando esta nueva forma de refrigerar-lubricar introduciendo el CO2 por el interior de la herramienta en procesos de roscado y fresado, con resultados esperanzadores en condiciones de trabajo por encima de las habituales para estos materiales. El propósito final del trabajo es adaptar el diseño de las herramientas para que sean aptas para funcionar en un régimen de corte diferente al habitual, es decir, sin el uso de aceites o taladrinas y a temperaturas más reducidas.

Los autores de este trabajo quieren aprovechar para agradecer a la Agencia Vasca de desarrollo Empresarial (SPRI) del gobierno vasco su ayuda para poder abordar este trabajo