Desarrollo de tintas conductivas para la metalización por serigrafía de células solares de perovskita

Las células solares de perovskita pertenecen al grupo de células de 3ª generación, es decir, que son potencialmente capaces de superar el límite teórico de eficiencia de conversión de energía solar para un solo material, calculado por Shockley-Queisser, que es de un 31% del total de la energía incidente. De hecho, aunque su desarrollo todavía se encuentra dentro de la fase de investigación en laboratorio, lo que significa que de momento sólo es posible producir dispositivos en sustratos de aproximadamente 1 cm2 de área y superficies activas aún menores, han logrado llamar la atención de la comunidad fotovoltaica internacional debido a la rápida evolución que ha experimentado en los últimos años, pasando de un 3,8% [1] de eficiencia en conversión de energía (PCE por sus siglas inglesas, power conversion efficiency), en prototipos obtenidos en 2009, hasta los 22,1% [2] del record actual de PCE, alcanzado a finales de 2015.

Las células solares de perovskita se pueden clasificar atendiendo al tipo de morfología de sus elementos constituyentes, destacando dos grandes grupos: las de estructura mesoporosa y las de estructura plana, así como en función de su proceso de fabricación o ‘deposición’, destacando los métodos de ‘spin coating’ de un paso, ‘spin coating’ de dos pasos, así como el de deposición asistida por vapor en vacío. Sin embargo, tanto por la relativa sencillez de sus procesos de fabricación como por las altas eficiencias obtenidas, el que más ha destacado es el basado en estructuras planas por spin coating.

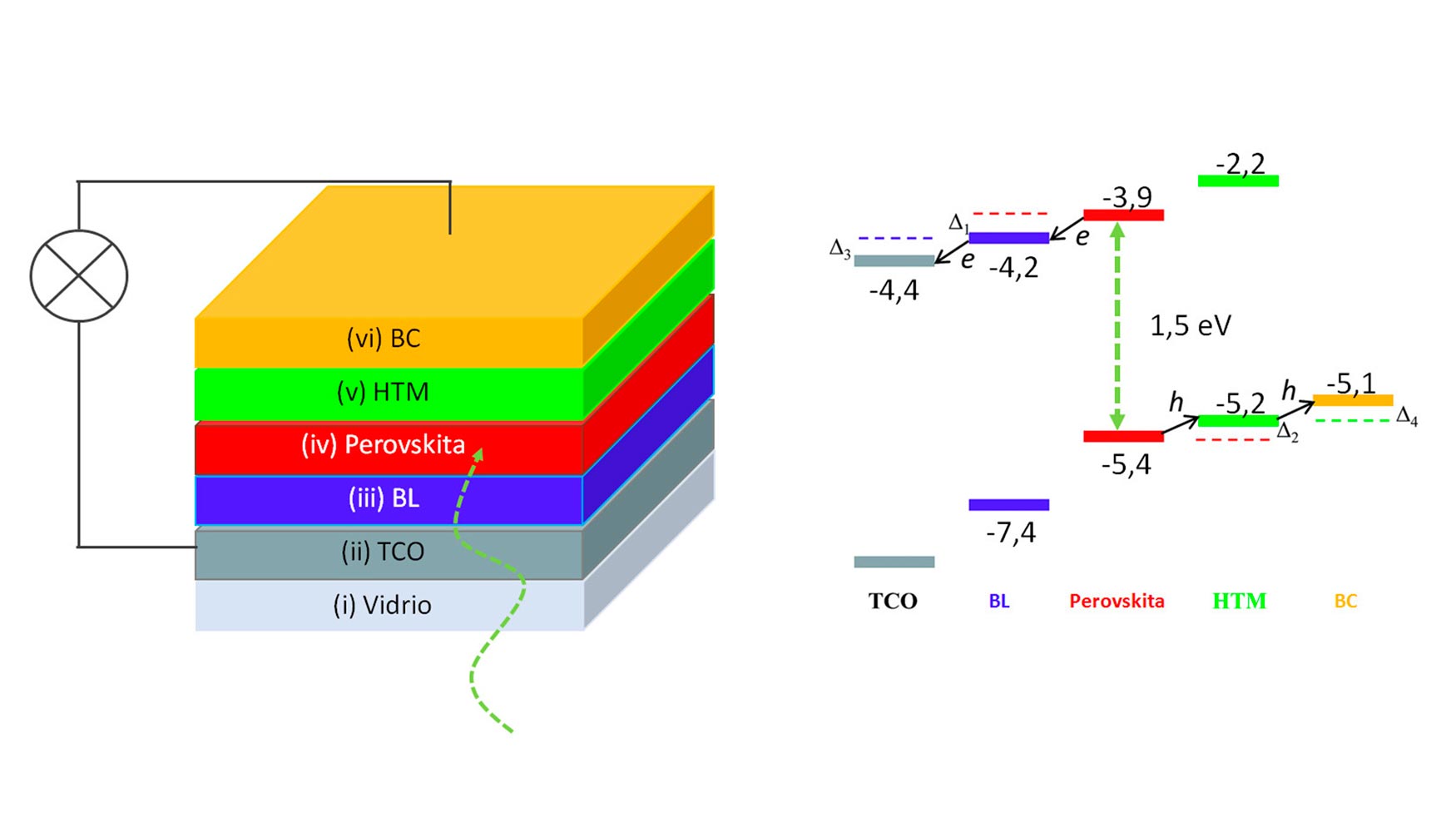

Tal y como se muestra en la figura 1, las células solares de perovskita de estructura plana están compuestas por: (i) un sustrato transparente (generalmente de vidrio, aunque también puede usarse plásticos) el cual sustenta el resto de capas y permite el paso de la luz, (ii) una capa de óxido conductor transparente (TCO, por sus siglas en inglés, transparent conductive oxide), cuya función es la de extraer los electrones generados en el dispositivo, (iii) una capa compacta que hace de puente entre el TCO y la capa absorbedora, permitiendo extraer y transportar los electrones generados (a la vez que bloquear los huecos, de ahí su nombre de Blocking Layer en inglés), (iv) la capa formada por perovskita propiamente dicha, que explicaremos un poco más en el próximo párrafo, y que es donde se absorbe la radiación solar, produciendo la generación del par electrón hueco. A continuación va (v) una capa transportadora de huecos (HTM, por sus siglas en inglés, hole transport material) encargada de recoger los huecos de la capa absorbedora y transportarlos hasta (vi) el contacto metálico trasero (BC, por sus siglas en inglés, back contact), que normalmente está formado por metales de alta calidad como el oro o la plata.

Las perovskitas, que reciben su nombre del minerólogo ruso del siglo XIX Lev perovski, en lo que concierne a su uso fotovoltaico, consisten en materiales formados por haluros organometálicos que cristalizan con una estequiometría AMX3, donde A y M son cationes de diferentes tamaños, siendo A un catión orgánico de mayor tamaño, generalmente metilamonio (MA) y M un catión inorgánico de tamaño medio, generalmente compuesto por un metal de transición como el plomo (Pb) o el estaño (Sn), con preferencia por la coordinación octaédrica. Finalmente X es un anión halogenuro, como el cloro (Cl), bromo (Br) o yodo (I). En general, la perovskita más utilizada está formada por metilamonio plomo yodo (MAPbI3), debido a su alto coeficiente de absorción [3], lo que le convierte en un candidato ideal para ser utilizado en capas delgadas, así como a su gran capacidad para la absorción de radiación en el rango visible del espectro. Sin embargo, en el lado negativo, también cabe señalar que, debido a su naturaleza química, este tipo de material es altamente inestable frente a los agentes ambientales, degradándose rápidamente al quedar expuesta a los mismos.

Metalización por serigrafía

Hasta el momento, el desarrollo de las células solares de perovskita ha estado centrado, sobre todo, en la mejora de las eficiencias en conversión de energía para este tipo de dispositivos. Así, en relación a la parte de la deposición de los contactos metálicos se refiere, los procesos de fabricación se han venido resolviendo a través del uso de técnicas de evaporación térmica. Sin embargo, para hacer posible la producción a escala comercial de este tipo de dispositivos, es necesario evaluar la introducción de técnicas de metalización alternativas, fácilmente escalables y capaces de reducir los costes inherentes de fabricación. Una de estas técnicas es la metalización de impresión por serigrafía.

El Laboratorio de Células solares del Instituto Tecnológico y de Energías Renovables (Iter) lleva trabajando en este tipo de metalizaciones desde 2015 [4], inicialmente realizando ensayos con diferentes tipos de pastas comerciales, tales como las pastas de plata y aluminio, comúnmente utilizadas en la metalización de células solares de silicio cristalino, así como de tintas de plata, normalmente aplicadas en la fabricación de contactos eléctricos sobre superficies plásticas. También, con el fin de preservar las cualidades de los sustratos previamente depositados en el dispositivo, después de la impresión, se utilizaron procesos de curado rápido a bajas temperaturas. Tanto los procesos de deposición como los de curado se llevaron a cabo en una sala limpia ISO 7, con temperatura ambiente controlada y monitorización de los niveles de humedad. Aun así y todo se encontró que, bien sea por el tipo de vehículos o el tamaño de polvos utilizados en la composición de dichas pastas y tintas, los contactos impresos o no se terminaban de adherir o, si lo hacían, atacaban rápidamente al sustrato sobre el que se depositaban. Para solventar este problema, se inició una línea de investigación centrada en el desarrollo de nuevas fórmulas de tinta conductora que utilizan, por una parte, pegamentos de resina epoxi y disolventes anhidros como los vehículos y, por otro, polvos conductores de diferentes purezas y tamaños. La razón para el uso de este tipo de resinas radica en que permiten producir tintas con altas capacidades de adhesión que se pueden curar incluso a temperaturas ambiente, mientras que el uso de disolventes anhidros permite ajustar la viscosidad de la tinta a fin de incorporar mayores cantidades de materiales conductores, garantizando al mismo tiempo la ausencia de componentes acuosos en la mezcla final.

Elaboración de tintas conductivas

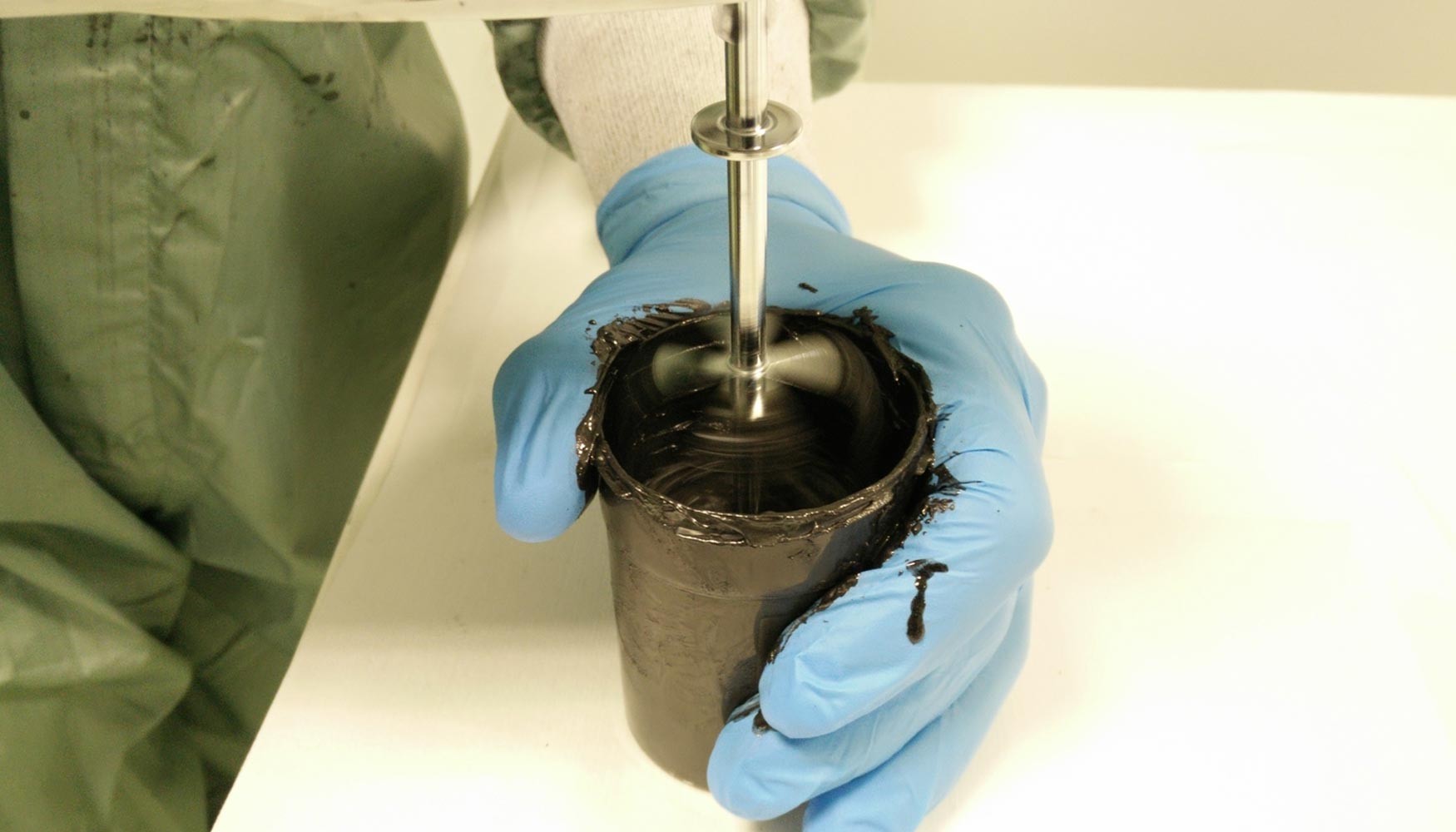

En primer lugar, se procedió a obtener una receta básica de tinta a partir del método de ensayo y error, mezclando polvos de grafito [5-7] con resina epoxi [8] y tolueno anhidro [9], buscando un procedimiento de mezclado óptimo, es decir, lo más próximo posible al punto de saturación, antes de añadir el endurecedor [8]. Las herramientas utilizadas para la realización de las mezclas fueron una amasadora [10] provista de agitadores de acero inoxidable, y un molino de tres ejes [11] cerámicos, para la homogeneización final de las mismas. Todos estos procesos fueron realizados en una sala limpia ISO 7, con el fin de evitar en lo posible la contaminación cruzada por agentes externos.

Se utilizaron distintos tipos de grafito para evaluar el efecto del tamaño y pureza de sus granos en el comportamiento eléctrico de los contactos impresos. La Tabla 1 detalla estos valores.

|

ID |

Grafito |

Tamaño máximo de partícula |

Pureza |

|

Mezcla 38 |

Sigma aldrich (282863), [5] |

<20 µm |

N.D. |

|

Mezcla 39 |

SGA 20 99,9 M [6] |

<50 µm |

99,9% |

|

Mezcla 40 |

SC 20 OS [7] |

<60 µm |

99% |

La razón fundamental de usar tolueno estriba en que se trata de un disolvente no polar, lo cual evita la degradación de los sustratos de perovskita sobre los que se imprimirá la tinta una vez preparada. Además, debido a su relativamente elevado punto de ebullición [12], este disolvente contribuye a reducir fenómenos de evaporación no deseados durante el proceso de mezcla.

Debido a la naturaleza del vehículo de tinta elegido que, una vez mezclado, tiene un tiempo de endurecimiento más allá del cual se hace prácticamente inutilizable, se tuvo en cuenta los tiempos de impresión en función de los de mezclado, contando a partir de la adición del endurecedor y buscando también el momento óptimo para su aplicación.

Impresión y curado de los contactos

Para hacer la deposición de los contactos se utilizaron pantallas [13] capaces de manejar tintas de alta viscosidad, así como una impresora por serigrafía de laboratorio [14] provista de una rasqueta de goma con una dureza de 70, actuada mediante un sistema calibrado de presión por torsión sobre la plataforma de impresión que permite controlar el espesor de tintas y pastas depositadas con una precisión micrométrica.

Las impresiones de los contactos propiamente dichos se realizaron en dos tipos de sustratos: Por un lado, se utilizaron sustratos de vidrio de 175 x 175 x 2 mm, con el fin de realizar estudios de caracterización eléctrica en los mismos, y por otro sustratos de vidrio de 25 x 25 x 2 mm, con una capa de perovskita previamente depositada, con el fin de estudiar si dichos contactos impresos le producían algún tipo de efecto adverso.

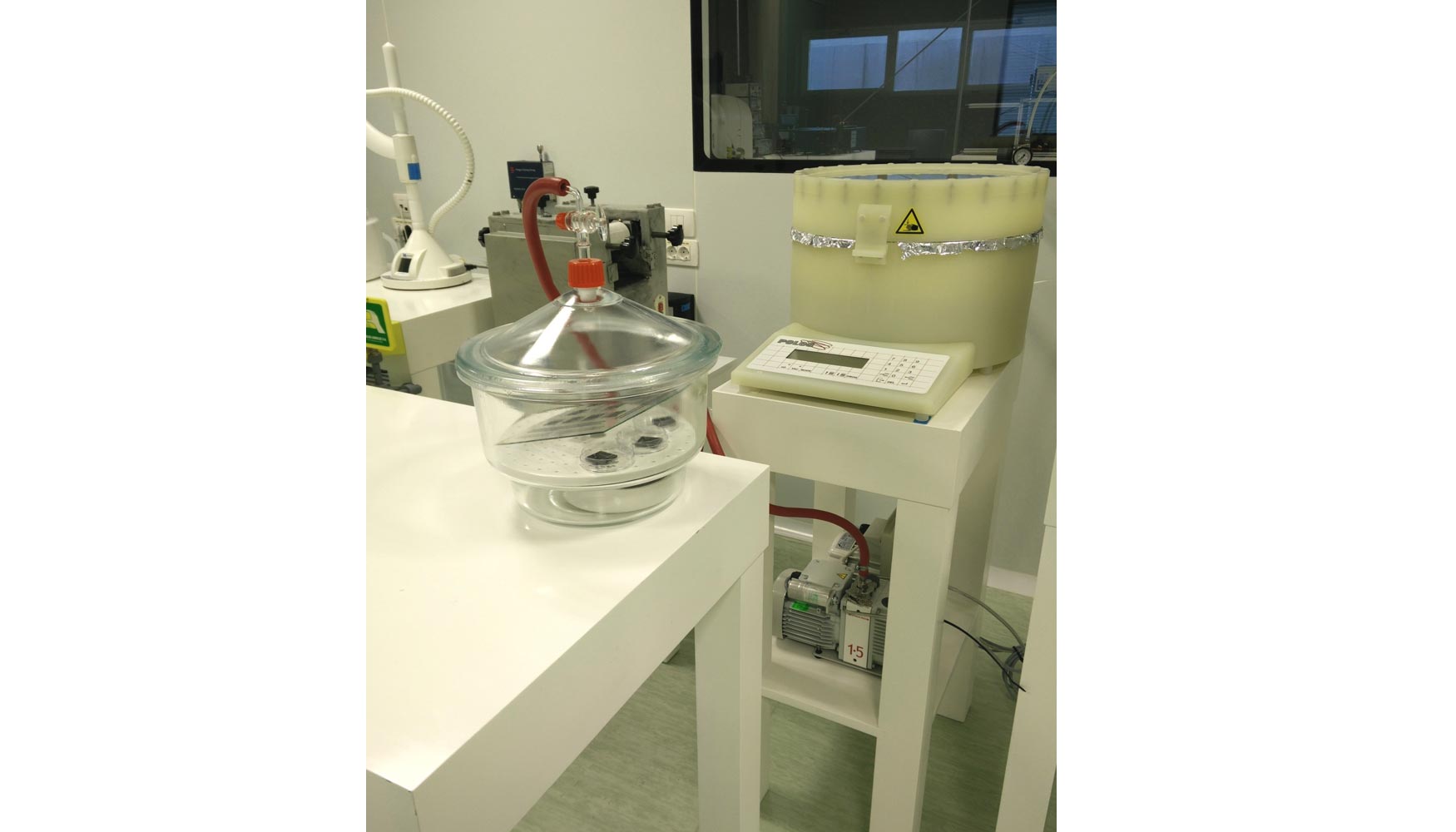

El proceso de curado de las muestras impresas se realizó a temperatura ambiente durante 24 horas y en el interior de un desecador de vacío [15], con el fin de evitar su degradación por exposición a la humedad lo que, como se ha dicho anteriormente, es de singular importancia cuando se trabaja con perovskitas.

Caracterización

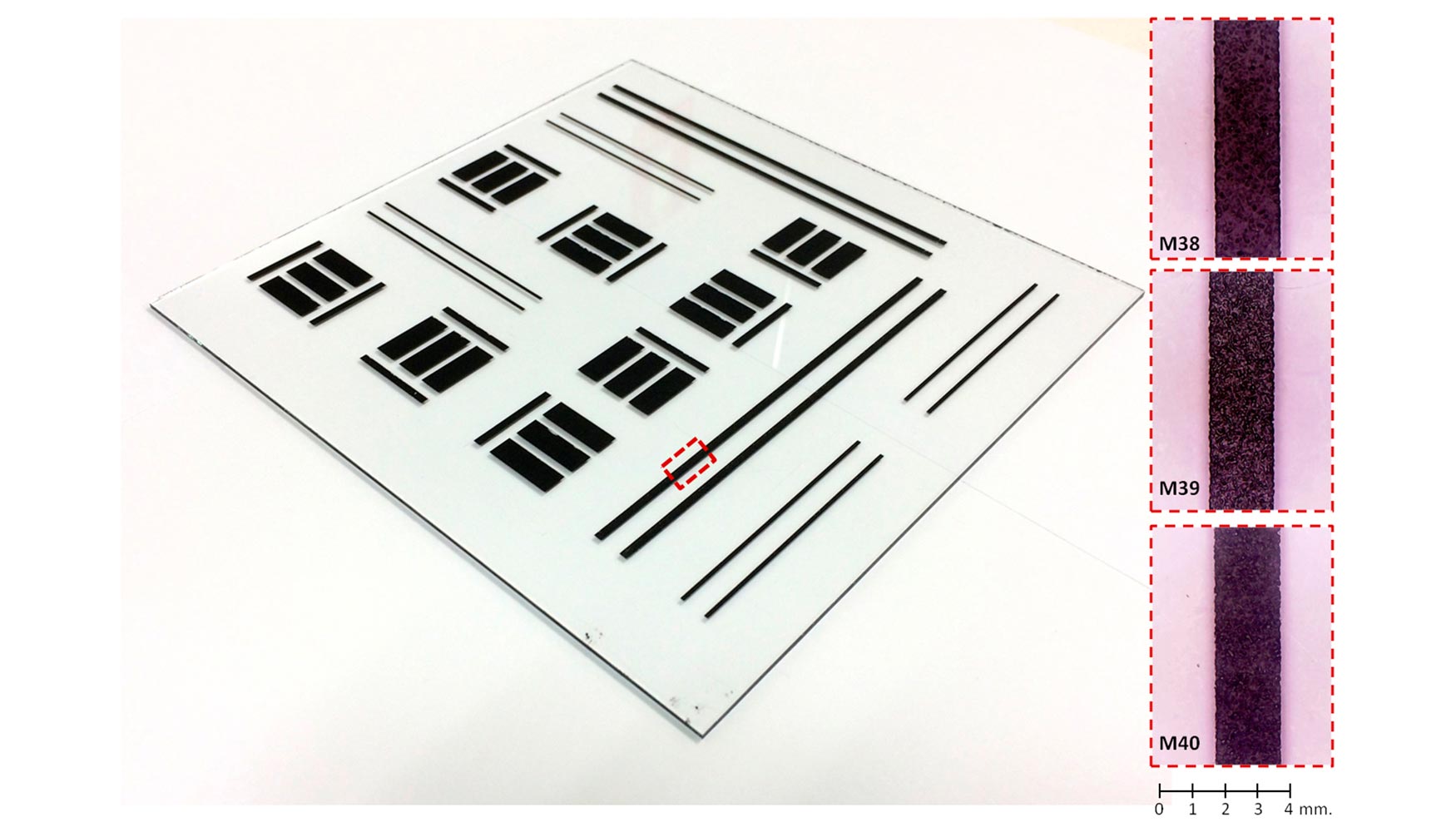

Con el fin de caracterizar los contactos derivados de las diferentes tintas, se emplea el Método Estándar F 1896 de ‘Ensayos para la Determinación de la Resistividad Eléctrica de un Material Conductor Depositado por Impresión’ [16]. Este método requiere la impresión de contactos con una geometría definida por un largo y ancho determinado, cuya relación debe de ser mayor a 50:1, así como un espesor conocido. Las pantallas utilizadas fueron diseñadas para incluir varios patrones que cumplan con dicha característica, distribuyéndose convenientemente sobre el área de impresión correspondiente con el fin de estudiar la uniformidad de las deposiciones.

Las mediciones propiamente dichas se realizaron utilizando un sistema de caracterización de semiconductores [17], configurado para funcionar como un óhmetro, y obtener así la resistencia de los contactos impresos y deducir los valores de resistividad correspondientes, según el método de caracterización referenciado.

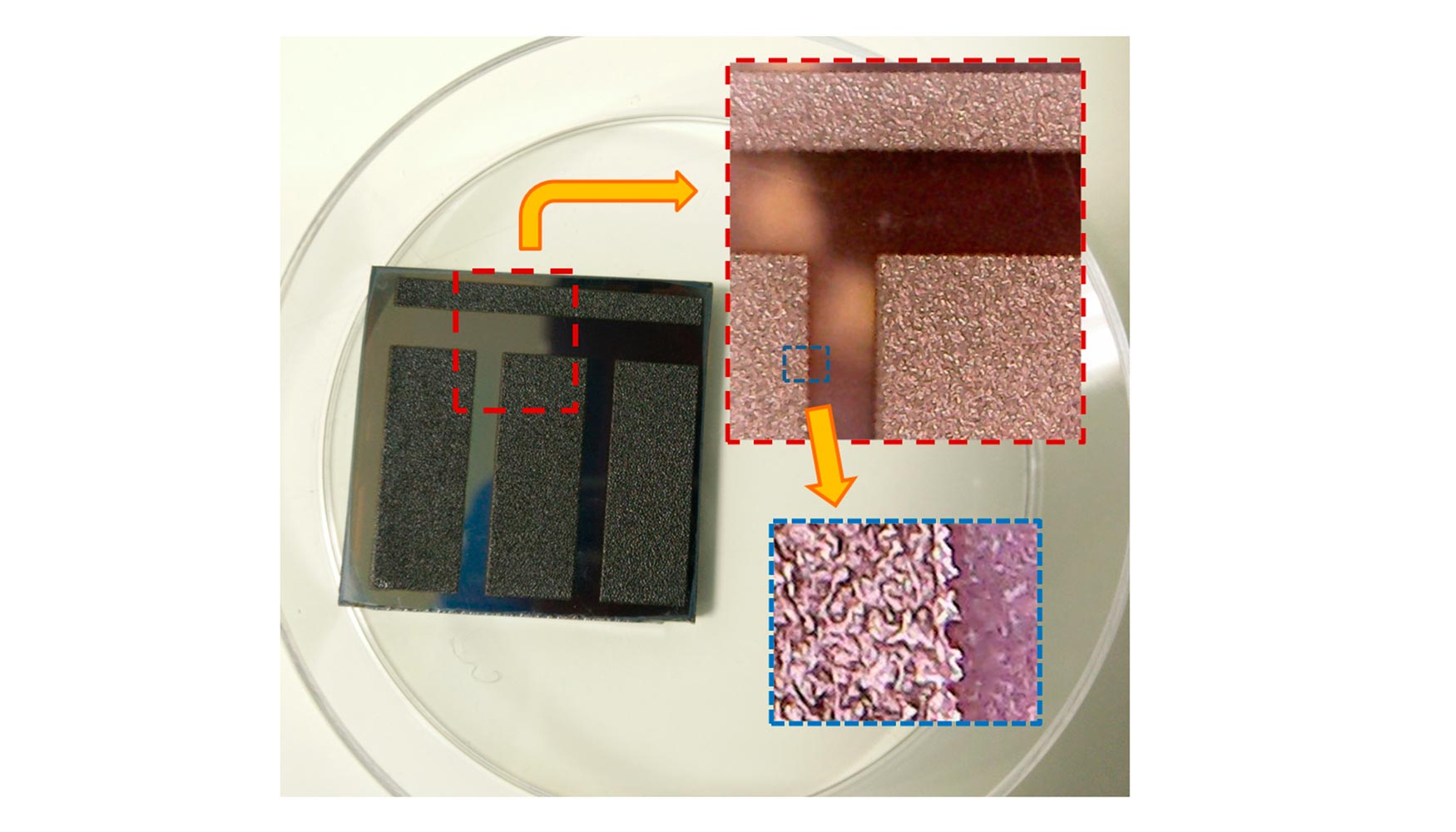

Finalmente se procedió a la inspección visual de las muestras, a través de un microscopio digital [18] que permitió evaluar la morfología, el grado de adhesión y, dado el caso, el nivel de interacción de los contactos impresos con los sustratos de perovskita.

Resultados y discusión

Se ha comprobado que las tintas elaboradas para su uso en impresora por serigrafía, a partir de polvos de grafito, resinas y tolueno, permite depositar contactos que, aparentemente, no dañan la morfología de la capa de perovskita.

A partir de los resultados obtenidos de las medidas de resistividad, realizadas sobre los sustratos de vidrio de 175 x 175 mm para las mezclas estudiadas, se puede observar como en la mezcla 40, cuya partícula de grano es la de mayor tamaño (ver tabla 1), hay una reducción significativa tanto en la resistividad, como en su desviación (21.07 Ω·cm y 0,97 respectivamente), lo que indica una mejora también en la uniformidad de la impresión.

|

ID |

Grafito (%) |

Resina (%) |

Tolueno (%) |

Resistividad (Ω·cm) |

Desviación (Ω·cm) |

|

Mezcla 38 |

31,55% |

58,66% |

9,80% |

216,78 |

28,78 |

|

Mezcla 39 |

31,54% |

58,66% |

9,80% |

140,9 |

14,24 |

|

Mezcla 40 |

21,04% |

67,77% |

11,19% |

21.07 |

0,97 |

Los resultados obtenidos suponen una mejora sobre los valores de resistividad asociados a elementos conductores tales como las cintas de carbono [19], sin embargo todavía estamos muy lejos de los valores comunes a las tintas de impresión por serigrafía basadas en el uso de plata existentes en el mercado. Con el fin de mejorar nuestras tintas el desarrollo de nuestra línea de investigación se dirigirá hacia la incorporación de nuevos componentes tales como el grafeno, aluminio o plata, así como especies electro-activas como el ferroceno.

Agradecimientos

El desarrollo de la investigación recogida en el presente artículo no hubiera sido posible sin el decidido apoyo de Manuel Cendagorta-Galarza López, Director Gerente del Instituto Tecnológico y de Energías Renovables (Iter), Maripaz Friend Monasterio, Directora del Área de Energías Renovables del Iter, Luis Manuel Ocaña González y Carlos Domingo Quinto Alemany, investigadores ayudantes en el Laboratorio de Células Fotovoltaicas de Iter. También quisiera agradecer a Javier A. López-Caballero, miembro del Advanced Coatings Business Unit de Metalor Technologies (Ibérica) S.A. por su asesoramiento en cuanto a polvos y escamas conductoras y, especialmente, a Luisa Quintanilla, Gerente de Ventas de JLQ Ismaf, S.L., empresa distribuidora en España de Graphit Kropfmühl GmbH, por haber tenido la cortesía de habernos cedido buena parte del grafito utilizado. Finalmente, quisiera agradecer también a d’Jo Vander Linder por compartir su experiencia en el uso de resinas epoxi.

Referencias

[1] Obtenido por Miyasaka et al y publicado el 14 de abril de 2009 en el Journal of the American Chemical Society.

[2] Obtenido en el Korea Research Institute of Chemical Technology (KRICT).

[3] M. Cendagorta et al. Optimizing the Deposition of Thin Layers of Organic-Inorganic Hybrid Perovskite Methylammonium Lead Iodide (CH3NH3PbI3) on Large Surfaces through Their Optical Properties, 32th European Photovoltaic Solar Energy Conference and Exhibition 2016, Frankfurt, Alemania, doi: 10.4229/EUPVSEC20162016-3DV.2.26

[4] M. Cendagorta et al. Screen printing for perovskite solar cells metallization, 31th European Photovoltaic Solar Energy Conference and Exhibition 2015, Hamburg, Germany, doi: 10.4229/EUPVSEC20152015-3BV.5.41

[5] Graphite powder (282863), <20 μm, synthetic de SIGMA-ALDRICH.

[6] Graphite powder SGA 20 99,9 M. Graphite Kropfmühl GmbH Langheinrichstraße 1, 94051 Hauzenberg. www.gk-graphite.com. Cedido por JLQ Ismaf, polígono Torrelarragoiti pab 6 F 48170 - Zamudio - Vizcaya. www.ismaf.com.

[7] Graphite powder SC 20 OS. Graphite Kropfmühl GmbH Langheinrichstraße 1, 94051 Hauzenberg. www.gk-graphite.com. Cedido por JLQ ISMAF, polígono torrelarragoiti Pabillion 6 F 48170 - Zamudio - Vizcaya. www.ismaf.com.

[8] Resina epoxi SR 8500 y endurecedor SZ 8525, fabricados por Sicomin Epoxy System, 31 avenue de la Lardière, 13220 Chateauneuf les Martigues, FRANCE.

[9] Toluene puriss (32249). p.a., ACS reagent, reag. ISO, reag. Ph. Eur., ≥99.7% (GC), de Sigma-Aldrich.

[10] Robot amasadora, LH 12 99, 220-240 V - 50 HZ 300 W Larry House, fabricado por KEC.

[11] ESSG65 Laboratory Three roll mill, fabricado por Shanghai Espread Industry Co. Ltd.

[12] Ver www.murov.info/orgsolvents.htm#TABLE_1.

[13] Pantallas de alta tensión realizadas en tejido de acero inoxidable, 200 mesh, 0.040 D-Ø x 22.5 por SEFAR MAISSA, S.A.U. C/ Alcorcon, 13, 28850 Torrejon Ardoz (Madrid).

[14] Impresora por serigrafía modelo MSP-485, fabricada por Hary Manufacturing, Inc. Precision Screen Printers and automation equipment (HMI), 24 Cokesbury Road, Lebanon, NJ 08833 USA. www.hmiprinters.com

[15] Desecador para vacío de 6 litros con placa de porcelana, fabricado en vidrio de borosilicato LGB N, modelo DE02-251-001 de Labbox.

[16] F 1896 – 98 (Preaproved 2004). Test Method for Determining the Electrical Resistivity of a Printed Conductive Material. Test method © by the American Society for Testing Materials (ASTM) International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959, United States.

[17] Sistema de caracterización de semiconductors Keithley SCS-4200. http://www.tek.com/keithley-4200-scs-parameter-analyzer.

[18] Microscopio digital U500X, focus range 15mm - 40mm, range 50X-500X. Unimake. http://www.unimakes.com.

[19] Double Sided CArbon Tape (77816).