El micromecanizado con láseres ultrarrápidos ha experimentado un auge en los últimos años

Nuevas técnicas para la texturización superficial y en volumen basadas en láseres ultrarrápidos

El micromecanizado con láseres ultrarrápidos ha experimentado un auge en los últimos años. Definimos como láser ultrarrápido a aquél cuyo ancho de pulso está por debajo de los 10 ps. Al reducir la duración del pulso hasta el orden de los femtosegundos la difusión térmica se limita a la periferia del punto donde incide el haz, consiguiendo de esta manera una mejor calidad en el nano/micromecanizado de la superficie. De hecho, para este tipo de pulsos la difusión térmica se puede despreciar ya que con un ancho de pulso de 150 fs se calcula que la zona de difusión en acero es de entre 1 y 2 nm [1]. A nivel atómico este proceso se puede explicar de la siguiente manera: al incidir el haz en la superficie del material un alto número de electrones libres son generados y acelerados, mientras los portadores de las cargas positivas (los iones de la red) todavía se encuentran en sus posiciones iniciales. Esto supone un desequilibrio extremo, con una temperatura electrónica muy superior a la temperatura de la red del material. Como consecuencia el material no se funde, sino que es directamente vaporizado. Este tipo de proceso, gracias a su precisión, permite modificar a medida las propiedades termoeléctricas [2], químicas [3], tribológicas [4] o hidrofóbicas del material [5], e incluso su color [6].

1. Equipo utilizado

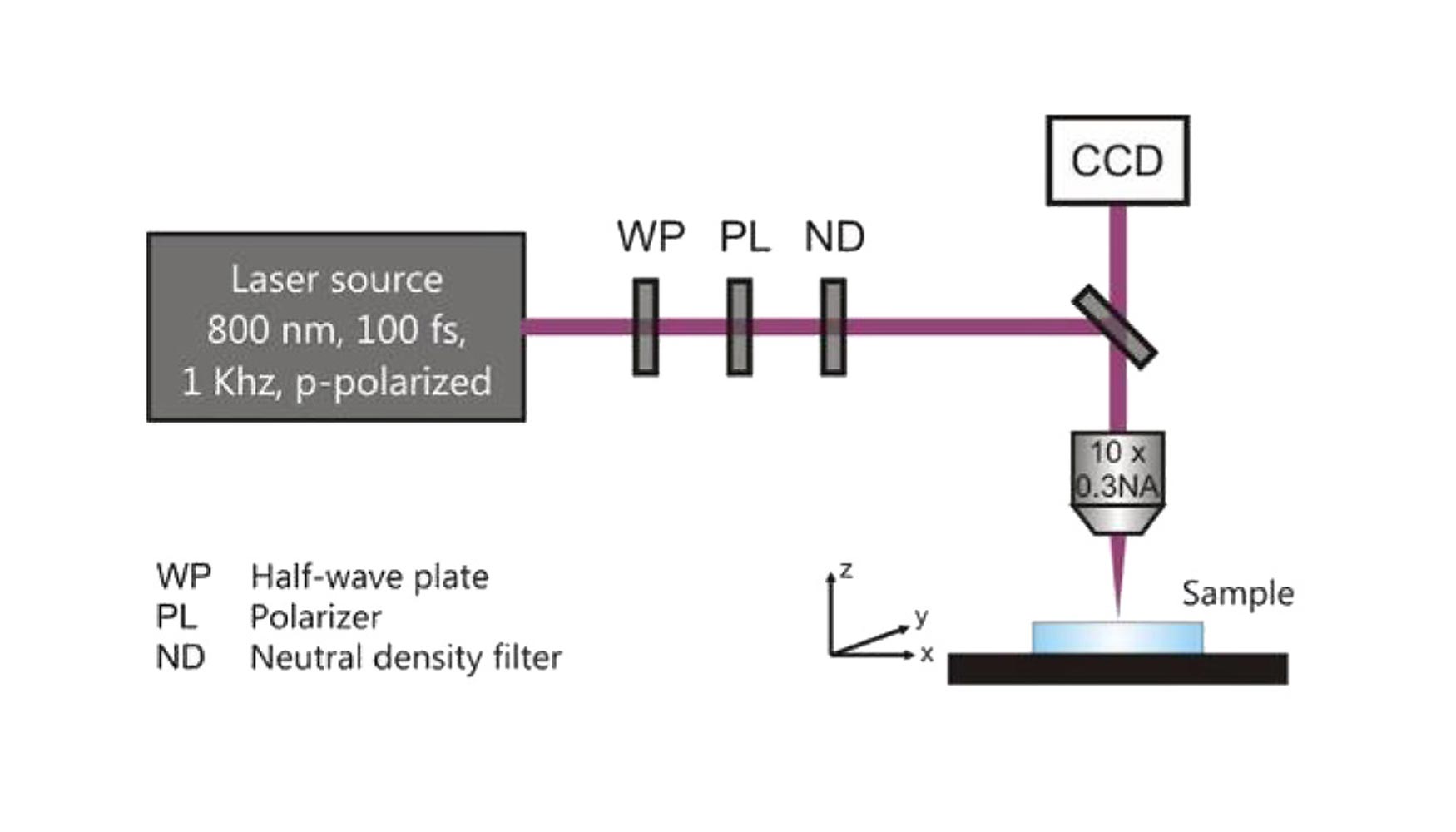

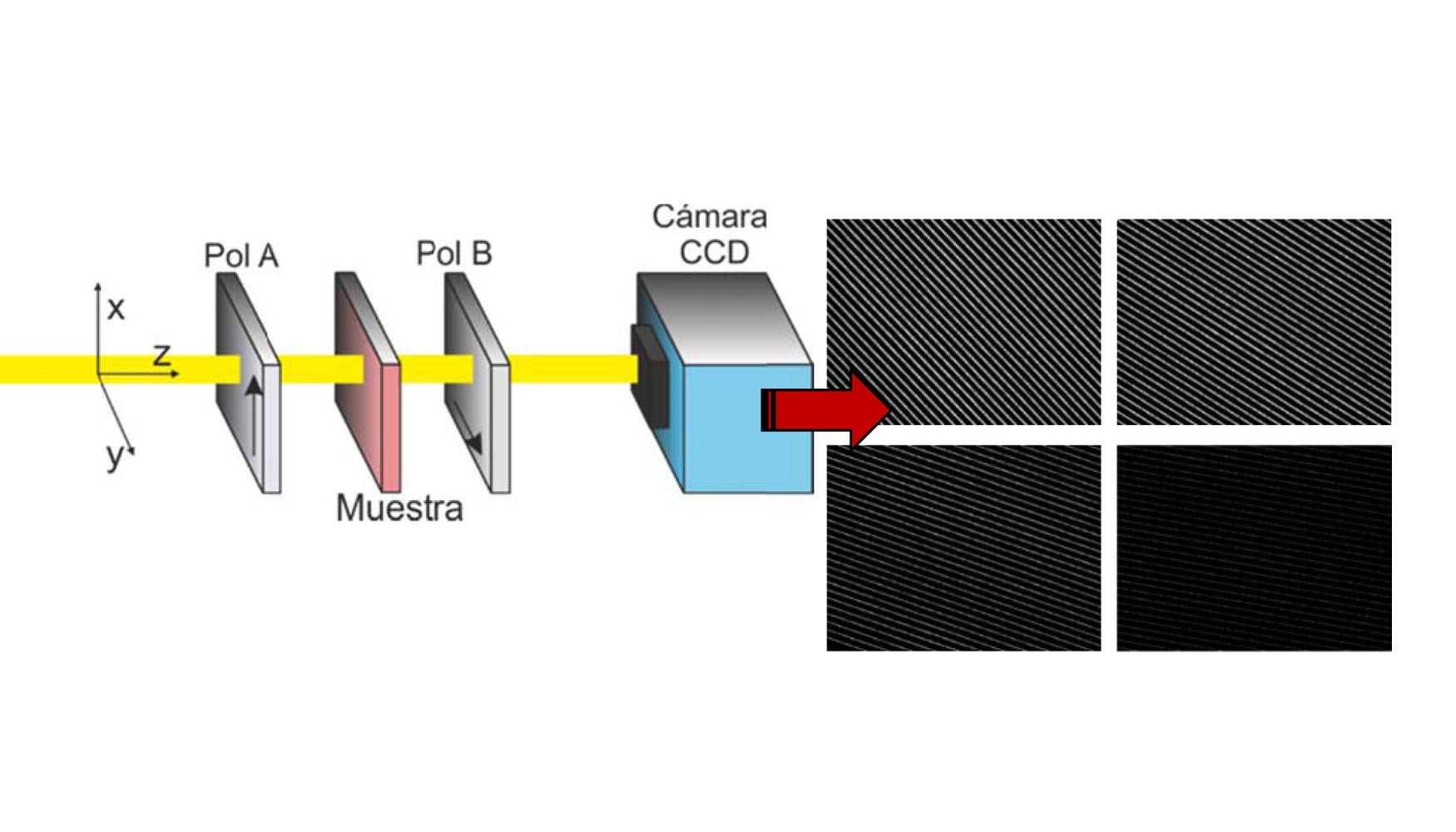

El equipo utilizado en todos los casos es un láser Ti: Zafiro consistente en un oscilador ‘mode-locked’ y un amplificador regenerativo que permite generar pulsos de 100 femtosegundos con una longitud de onda central de 800 nm y una frecuencia de repetición de 1 kHz. La energía del pulso se ajusta con dos elementos: un atenuador constante consistente en varios filtros de densidad neutra y un atenuador variable formado por una lámina de media onda y un polarizador de baja dispersión. El haz de 12 mm de diámetro se enfoca en la muestra utilizando un objetivo de microscopio 10x con una NA (apertura numérica) de 0,3. Este objetivo, junto con una cámara CCD, se ha utilizado para monitorizar en tiempo real el proceso de micromecanizado. La disposición del setup experimental se muestra en la figura 1.

Para que el haz de laser vaya desplazándose a lo largo de la superficie y debido a la precisión necesaria en algunas de las aplicaciones, en lugar de mover el haz utilizando un escáner de varios espejos lo que se desplaza es la propia muestra mediante una mesa de precisión de tres ejes de Aerotech. Esta mesa permite un posicionamiento con una precisión de 8 µm en 150 mm y una repetitividad de 1 µm.

La velocidad de desplazamiento permite controlar el número de pulsos por unidad de área (solape), y modificando la distancia Z entre el objetivo y la muestra se varía la fluencia (energía por unidad de área). Esto se debe a que al desenfocar parcialmente el haz éste presenta un diámetro mayor por lo que la energía por unidad de área disminuye ya que la energía total permanece constante.

La caracterización de las muestras se ha realizado mediante perfilometría mecánica, microscopía electrónica de barrido de emisión de campo (FESEM, Field Emission Scanning Electron Microscopy), una cámara CCD con objetivo 20X para la medición del ángulo de contacto en las superficies hidrófobas funcionalizadas y microscopía de fase para imágenes de luz polarizada.

2. Materiales transparentes

La principal característica que presentan los materiales transparentes es que, en función de sus propiedades físicas, las características del haz y la longitud de onda del láser, es posible procesar los mismos modificándolos en superficie o bien en volumen.

2.1. Procesado en superficie

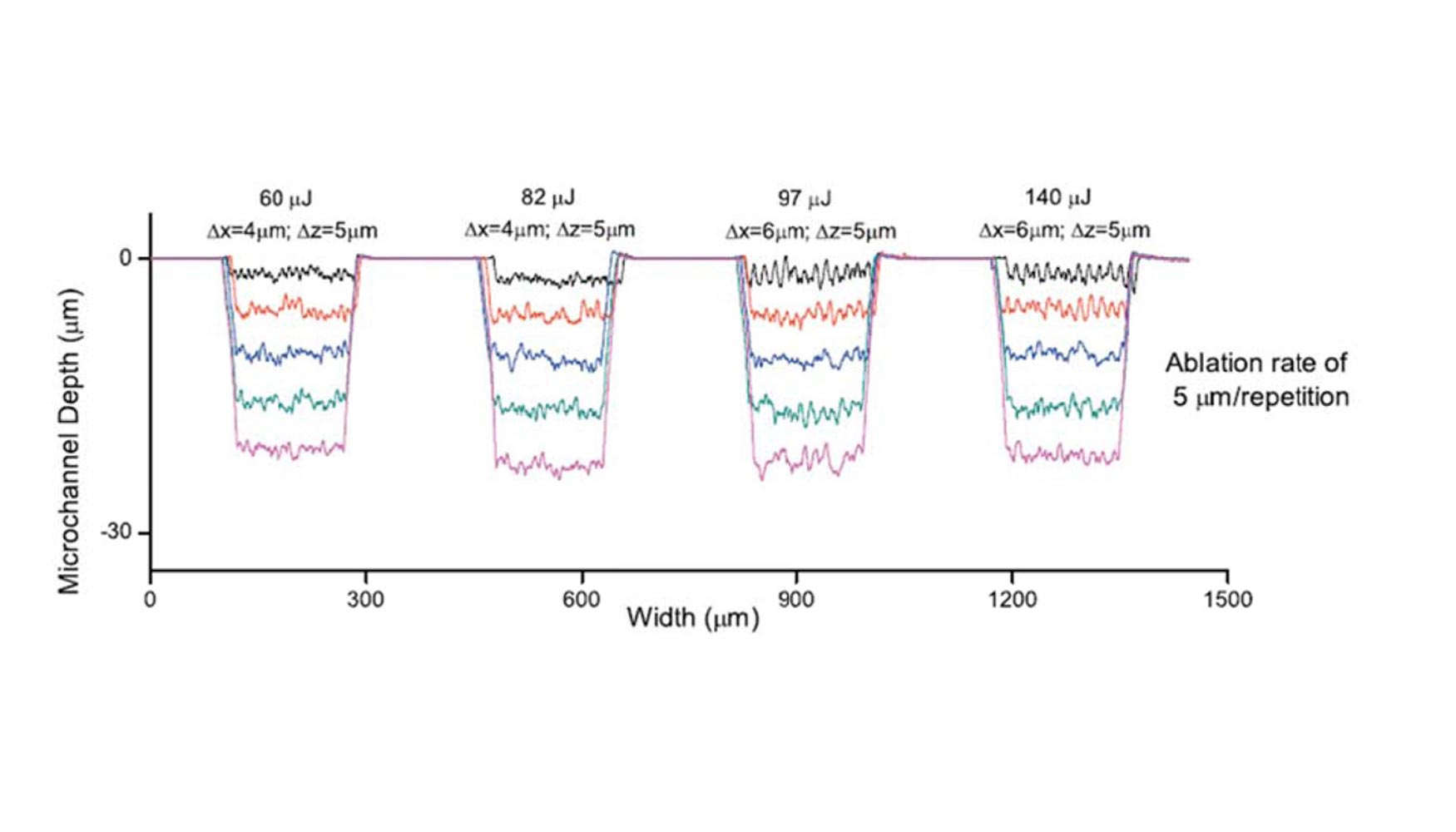

La modificación en superficie permite generar patrones de forma y profundidad variables. Con el láser de femtosegundos utilizado en este caso se han conseguido generar surcos en vidrio (sodocálcico) hasta 20 µm de profundidad y una anchura de 150 µm. Este tipo de geometrías tiene diferentes posibles aplicaciones industriales. El vidrio es ampliamente utilizado en aplicaciones médicas debido a su biocompatibilidad y a que es inerte frente a la mayoría de reactivos utilizados en los análisis bioquímicos convencionales [7]. Estos surcos pueden utilizarse para formar unos microcanales que, debido a la precisión con la que se definen, pueden ofrecer mejores prestaciones que aquellos fabricados con otras técnicas.

2.2. Procesado en volumen

Con el procesado en volumen se busca modificar las propiedades estructurales internas del material. Esto conlleva a su vez un cambio en las propiedades ópticas, como el índice de refracción, que se pueden utilizar en distintas aplicaciones. Debido a que la zona modificada no está en la superficie, existe una mayor resistencia a agentes externos como líquidos o partículas que puedan entrar en contacto con la pieza. Para recuperar la funcionalidad de la misma bastará limpiar la superficie (sin modificar) del material, de modo que la luz necesaria para la aplicación pueda transmitirse a través de su interior.

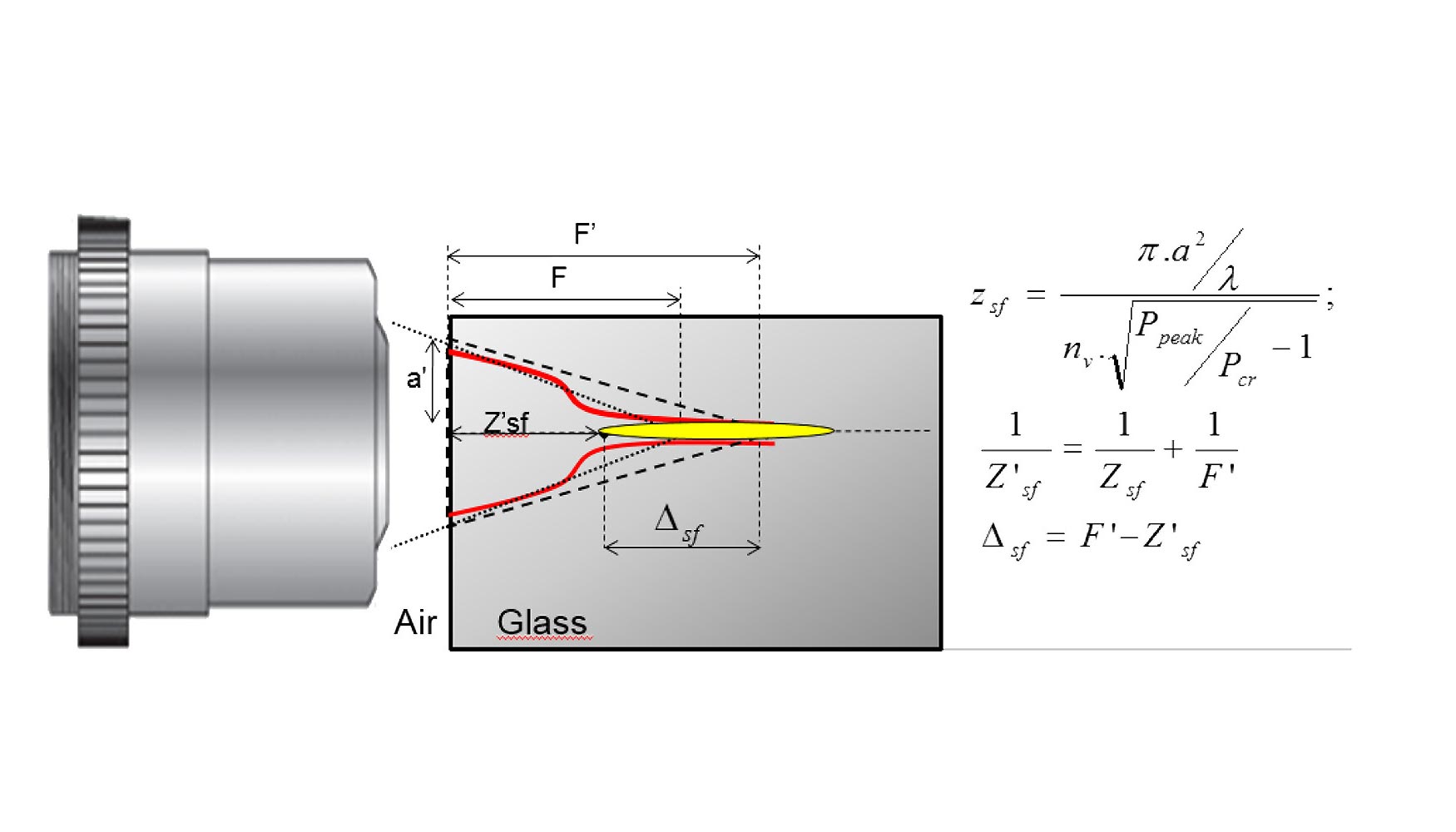

El procesamiento dentro del material es diferente al procesamiento superficial. Si no se supera una determinada potencia límite (diferente en función del tipo de material), se producirá lo que denomina descomposición óptica inducida por láser u ‘optical breakdown’. En ese caso sólo se producirá una modificación del material en la zona del volumen focal, es decir, una región relativamente pequeña. Si por el contrario se sobrepasa ese límite, denominado potencia crítica de filamentación, se producen efectos en el interior del material como la filamentación del haz y efectos de autoenfoque, obteniéndose como consecuencia una zona con alta energía de forma alargada en lugar de puntual. Esto hace que el área modificada dentro del material no sea una línea con sección circular sino una zona más amplia de sección elíptica. Este efecto habrá de ser tenido en cuenta de cara a la aplicación final.

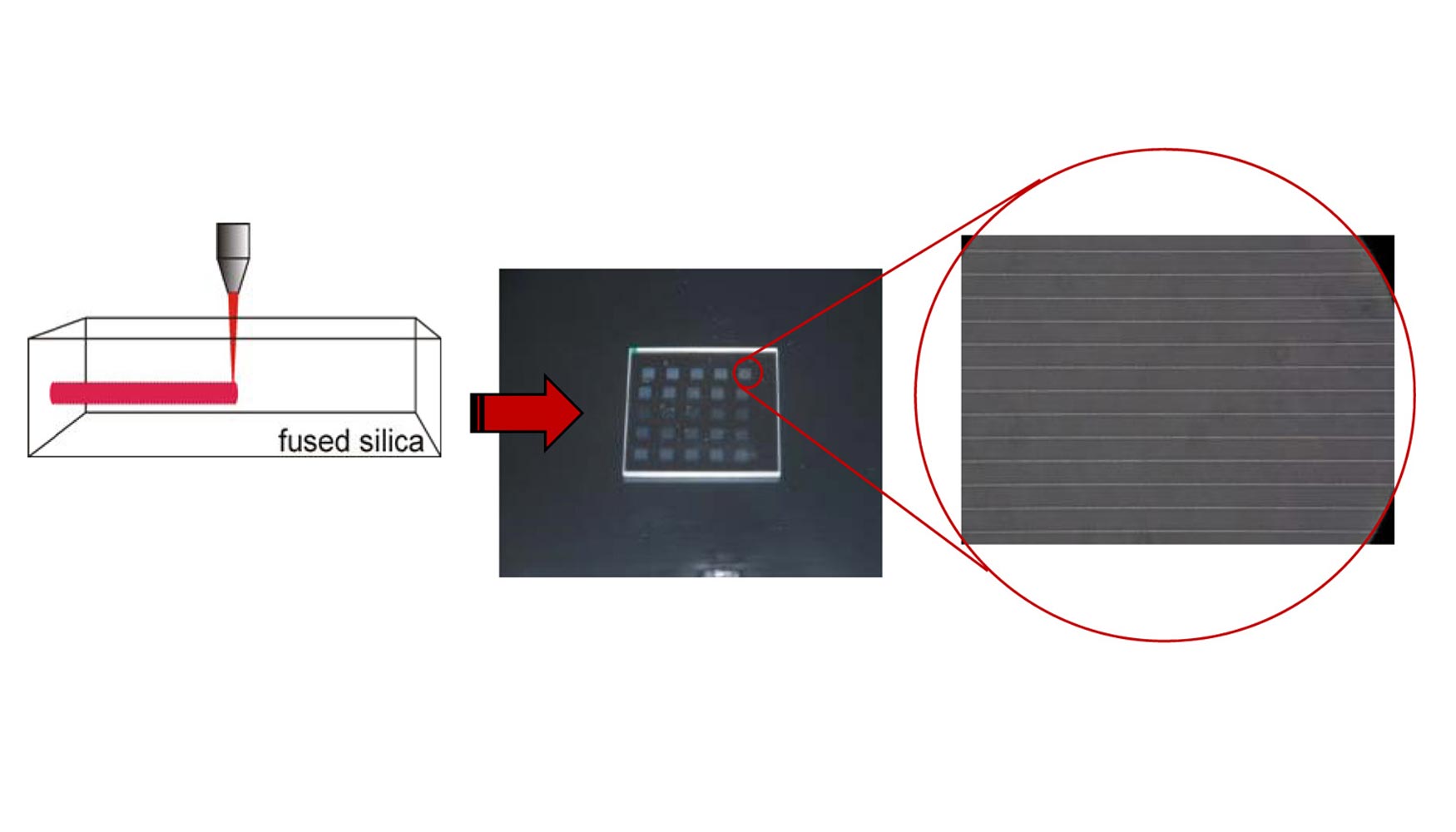

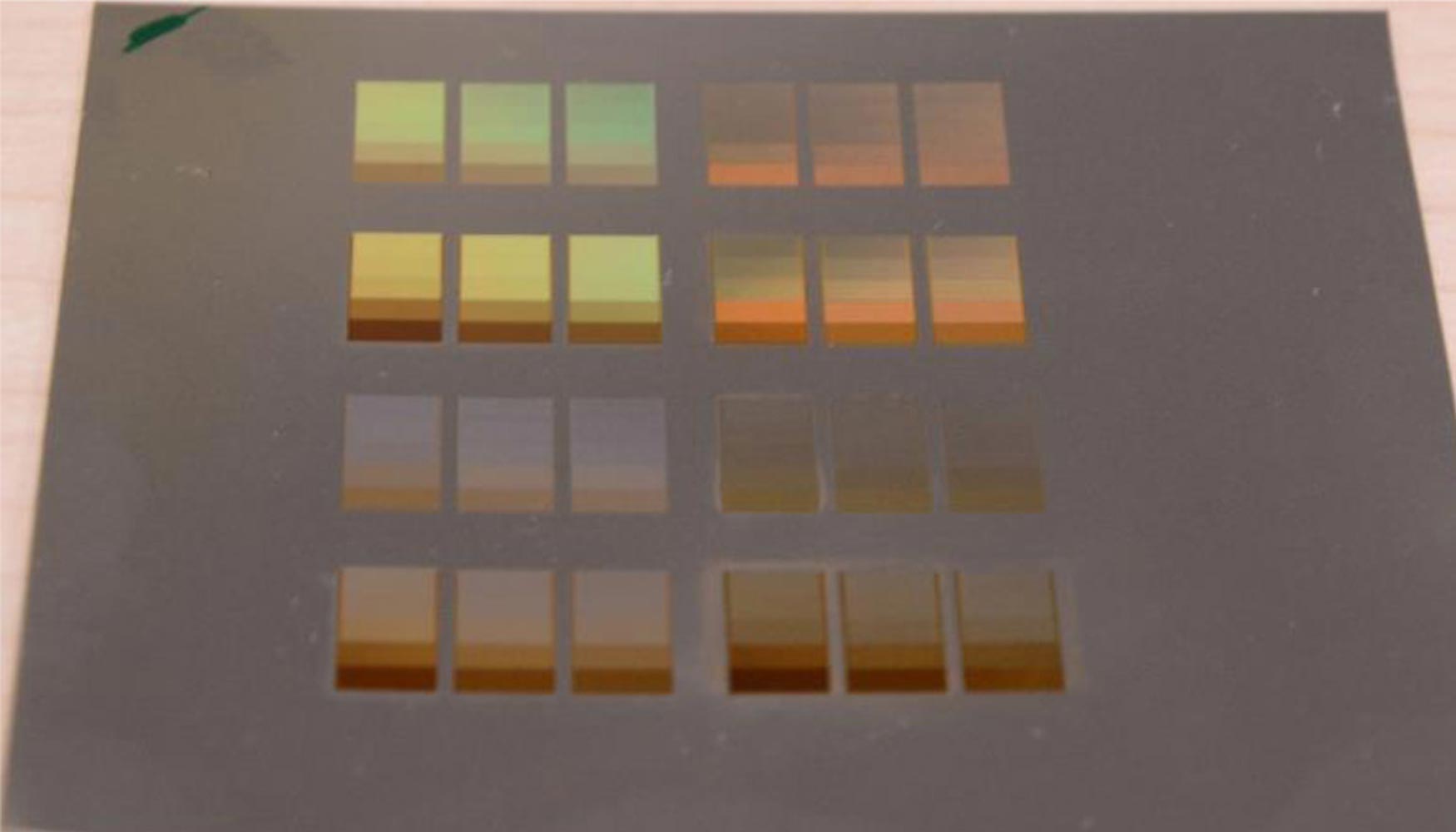

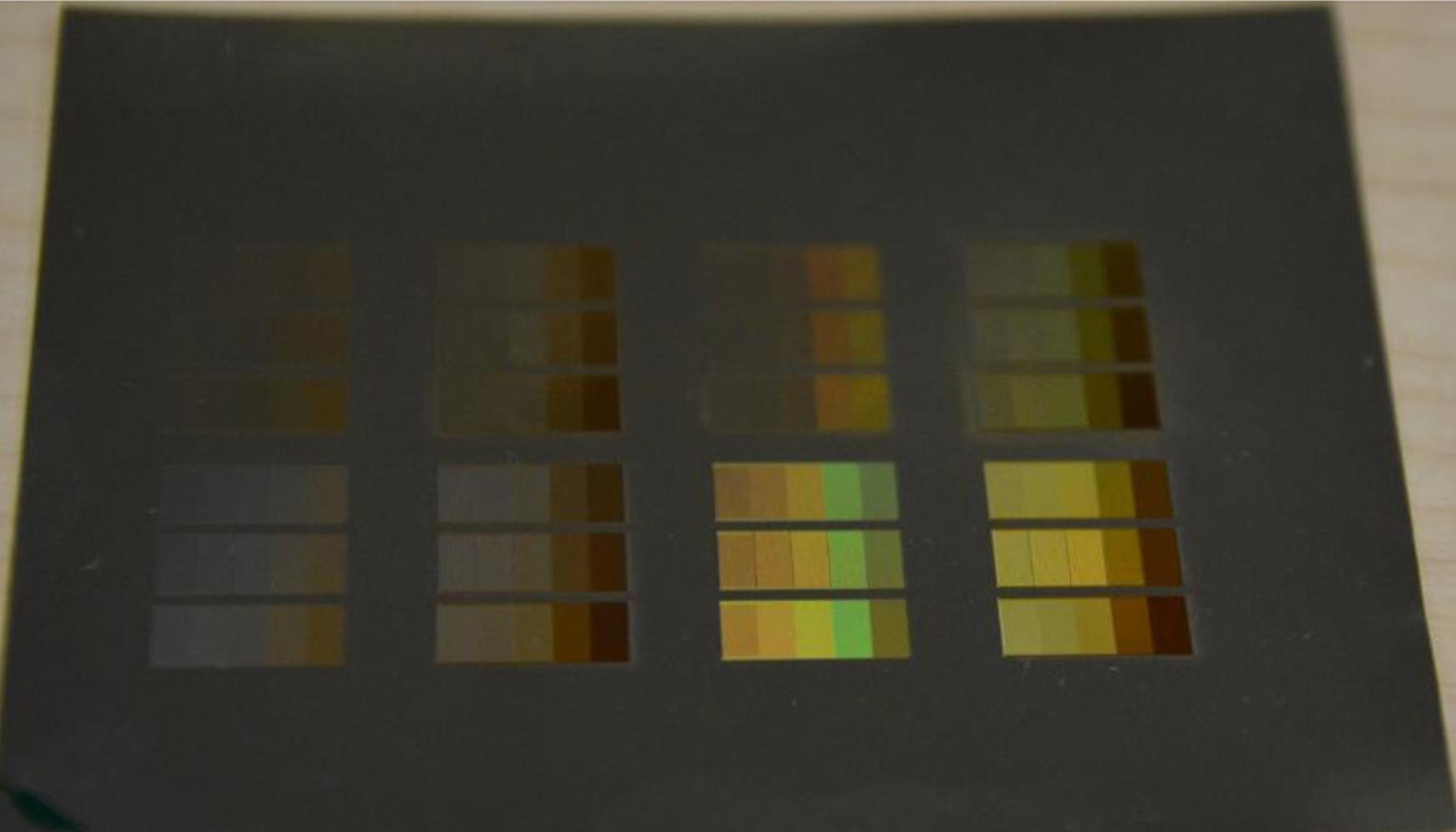

La modificación en el material, aunque puede no ser puntual en el eje Z (profundidad) debido a la filamentación, sí es muy precisa en el plano XZ. Una de las aplicaciones que se derivan de esto es la posibilidad de crear redes de difracción, donde la luz se descompone en las diferentes longitudes de onda. En la imagen inferior se observan secciones de 2x2 milímetros formadas por líneas separadas 10 µm. Al ser iluminadas con una luz blanca, se puede percibir cómo el color de la luz que viene de cada sección es diferente. Esto se debe a que el observador está en un ángulo diferente respecto a cada red de difracción, lo que hace que lleguen componentes diferentes de cada una.

Otra de las aplicaciones de materiales transparentes procesados en volumen es la generación de redes de polarización como la que se muestra en la figura 6. En el ejemplo de la figura 7 éstas se utilizan para la medida de la posición angular, que se consigue utilizando dos polarizadores.

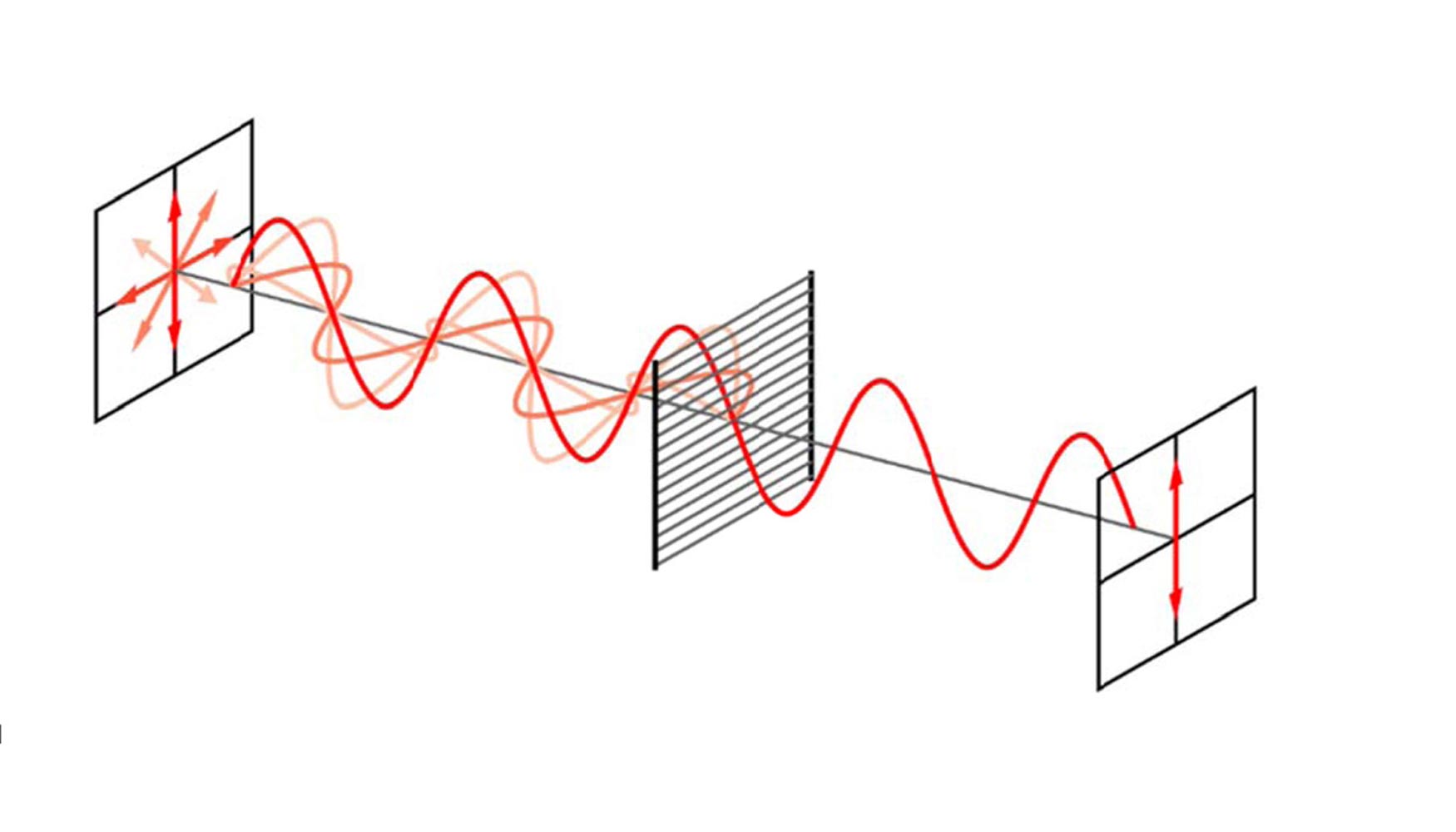

Los polarizadores están formados por un material con transmitancia selectiva a una determinada dirección de oscilación del campo eléctrico de una onda electromagnética como la luz.

El primer polarizador permite la transmisión de la luz que presente una única dirección de oscilación, es decir, que como resultado obtenemos luz polarizada. Si posteriormente se coloca otro filtro que sólo permite el paso de luz con dirección de oscilación ortogonal al anterior, ambos filtros en conjunto impiden el paso de la luz totalmente. Con la introducción de una red de polarización esto cambiará. Las redes de polarización permiten girar el ángulo de polarización (la dirección de oscilación) de la luz en función de su posición. Como la luz que llega al segundo filtro presenta un ángulo de oscilación (o polarización) variable, cuanto menos ortogonal sea el ángulo de polarización a este segundo filtro más luz se transmitirá. Relacionando ambas variables, podremos medir la posición angular en función de la intensidad de luz medida al final del sistema.

3. Materiales opacos

El procesado superficial de materiales opacos ofrece soluciones para diversas aplicaciones. Varias de ellas se basan en la posibilidad de generar estructuras periódicas denominadas LIPSS (Laser-Induced Periodic Surface Structures). Estas estructuras se forman en el interior de las líneas definidas por el haz en la superficie del material y su generación depende de la naturaleza del material y los parámetros de procesado. Su orientación se puede modificar cambiando la polarización del haz láser (ver figura 9). El periodo de las LIPSS varía entre las decenas y los centenares de nanómetros.

Gracias a la posibilidad de modificar la orientación y el periodo de las mismas son de gran utilidad para diferentes aplicaciones, algunas de las cuales se exponen a continuación.

3.1. Superficies hidrófobas

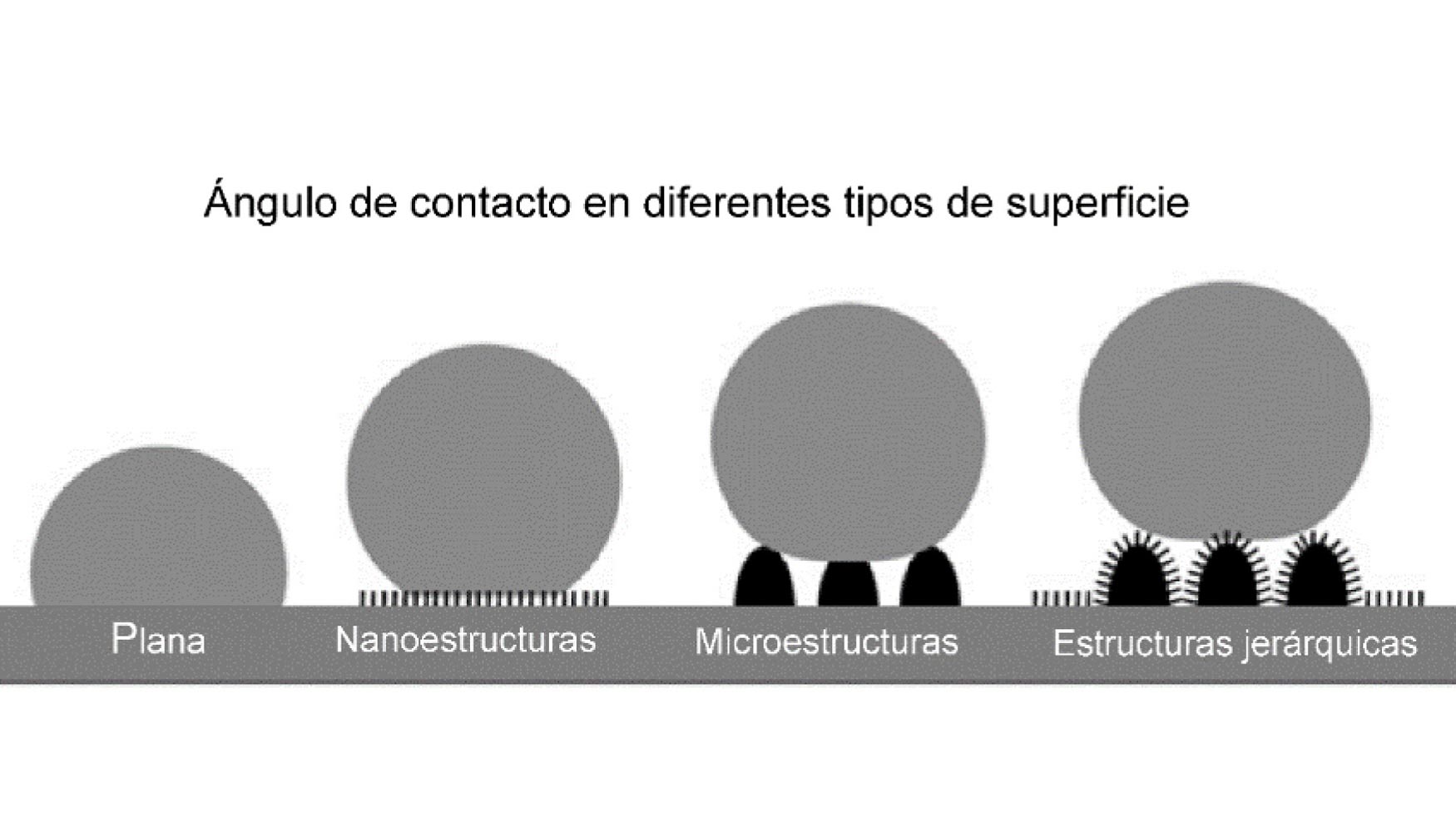

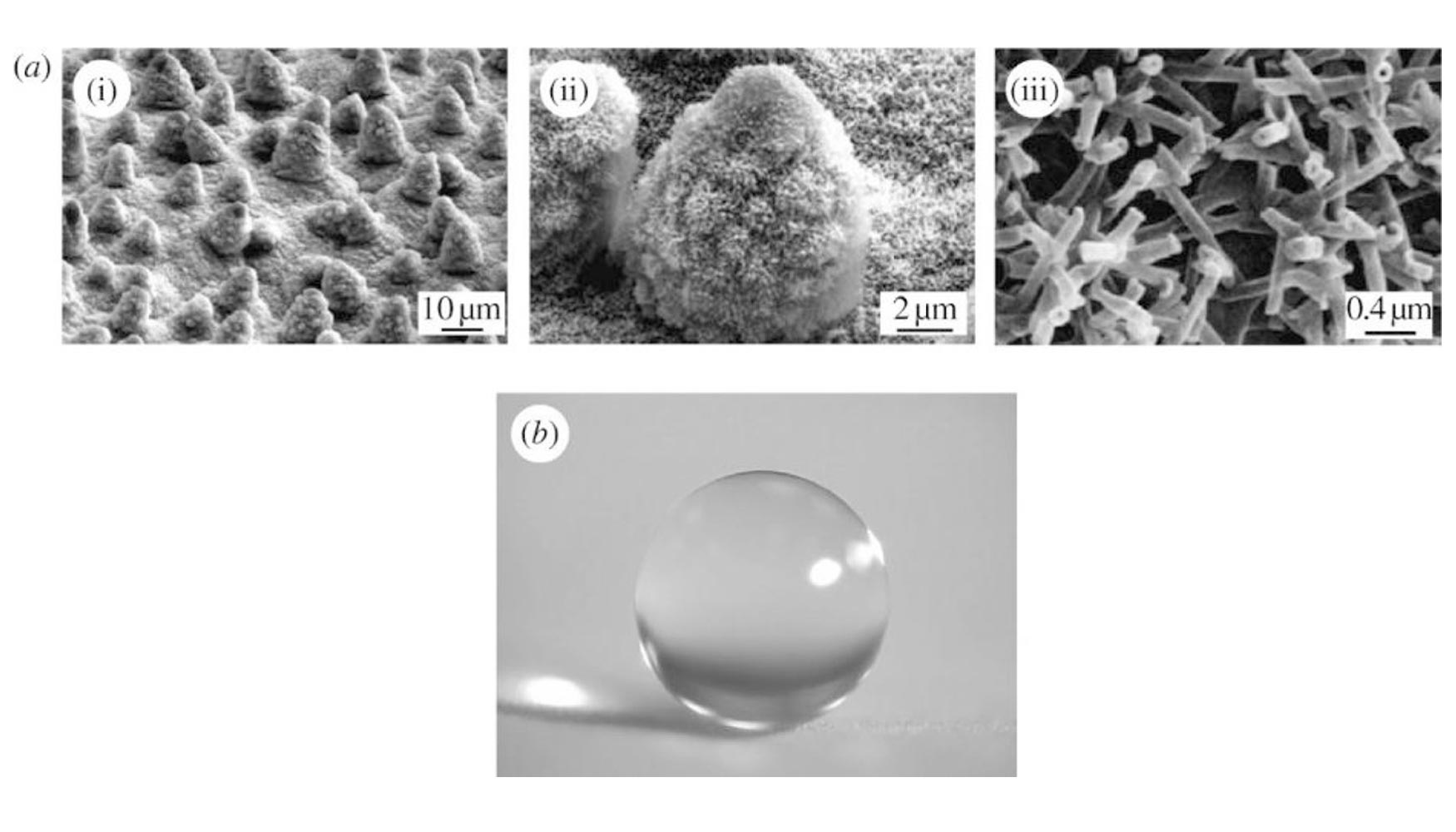

Diferentes estudios muestran que, en la naturaleza, combinaciones de estructuras micro y nanométricas dan como resultado superficies superhidrófobas. Dos ejemplos de superficies superhidrófobas que se encuentran en la naturaleza son la flor de loto y los pétalos de rosa, ambas debido a estructuras jerárquicas o de doble escala. En este tipo de superficies se encuentra un patrón repetitivo a escala micrométrica y sobre éste un recubrimiento consistente en un patrón a escala nanométrica. En la figura 10 se muestra un esquema del efecto que tienen sobre la hidrofobicidad de la superficie los diferentes tipos de patrón y la combinación de ambos.

En la figura 11, por su parte, se muestra el ejemplo de la estructura geométrica en las dos escalas que posee la flor de loto.

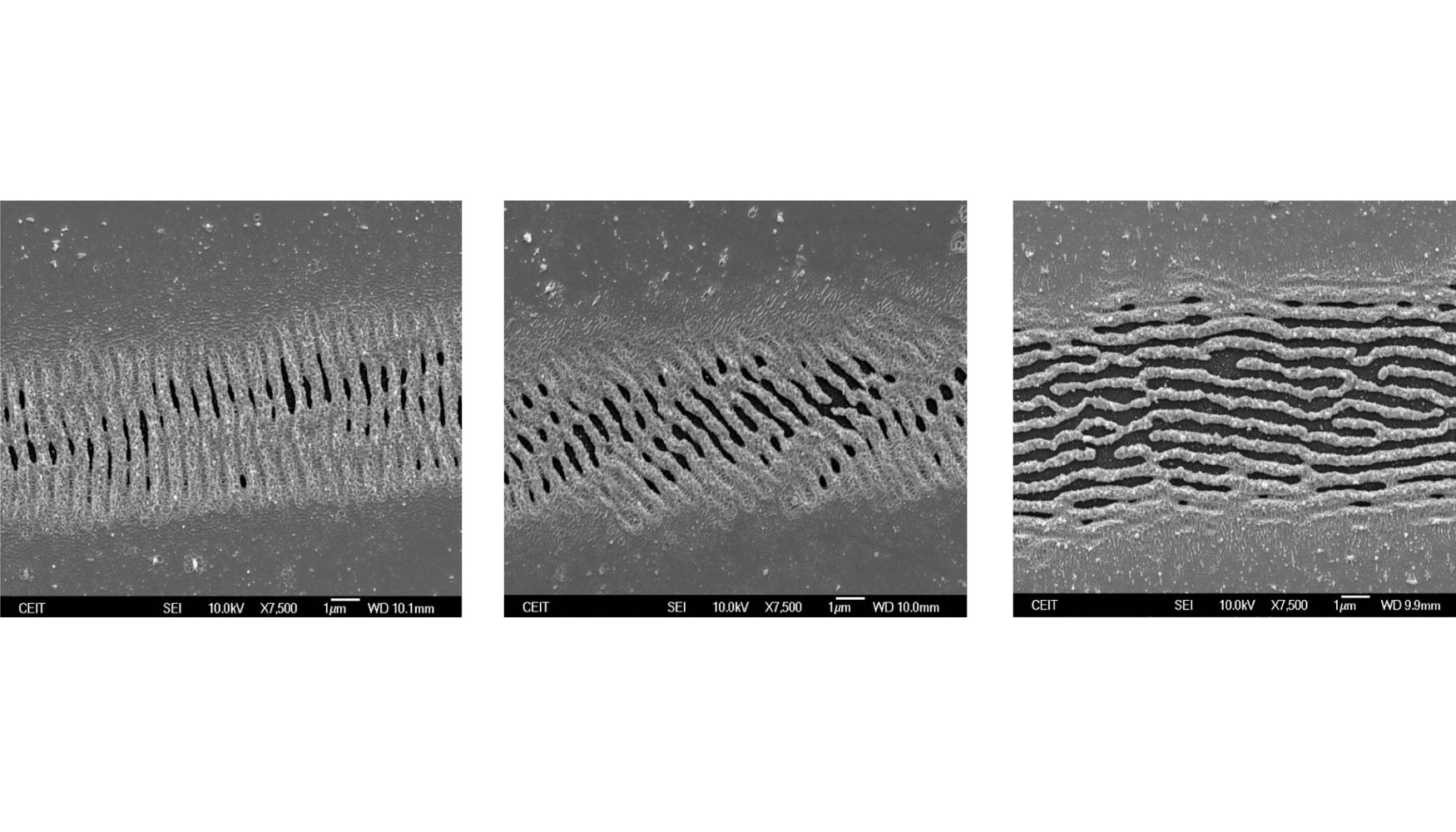

Mediante el láser de femtosegundos se han obtenido superficies que imitan este tipo de estructuras jerárquicas en el acero AISI 304, un acero inoxidable austenítico. Esto se ha conseguido gracias a la generación de LIPSS, que cumplirán la función de las estructuras nanométricas. El AISI 304 se utiliza en multitud de sectores como pueden ser los electrodomésticos, equipos para la industria química y naval, industria de tejidos y papel, refinería de petróleo, equipos para lácteos, tuberías de vapor, conductores descendientes del agua pluvial, coches de ferrocarril, etc.

El primer paso es la generación de un patrón microestructural en forma de matriz, consistente en una serie de surcos en dos dimensiones con una profundidad de alrededor de 10μm y separados 50μm unos de otros. Una vez realizada la microestructura en la superficie y para imitar el recubrimiento nanométrico de la flor de loto, se han generado LIP recubriendo toda esta microestructura. Los LIPSS se generan con un período de alrededor de 500 nm y una altura que varía entre los 200 y los 250 nm. En la figura 12 se muestra una de las estructuras jerárquicas obtenidas en la que se aprecian claramente las dos escalas obtenidas

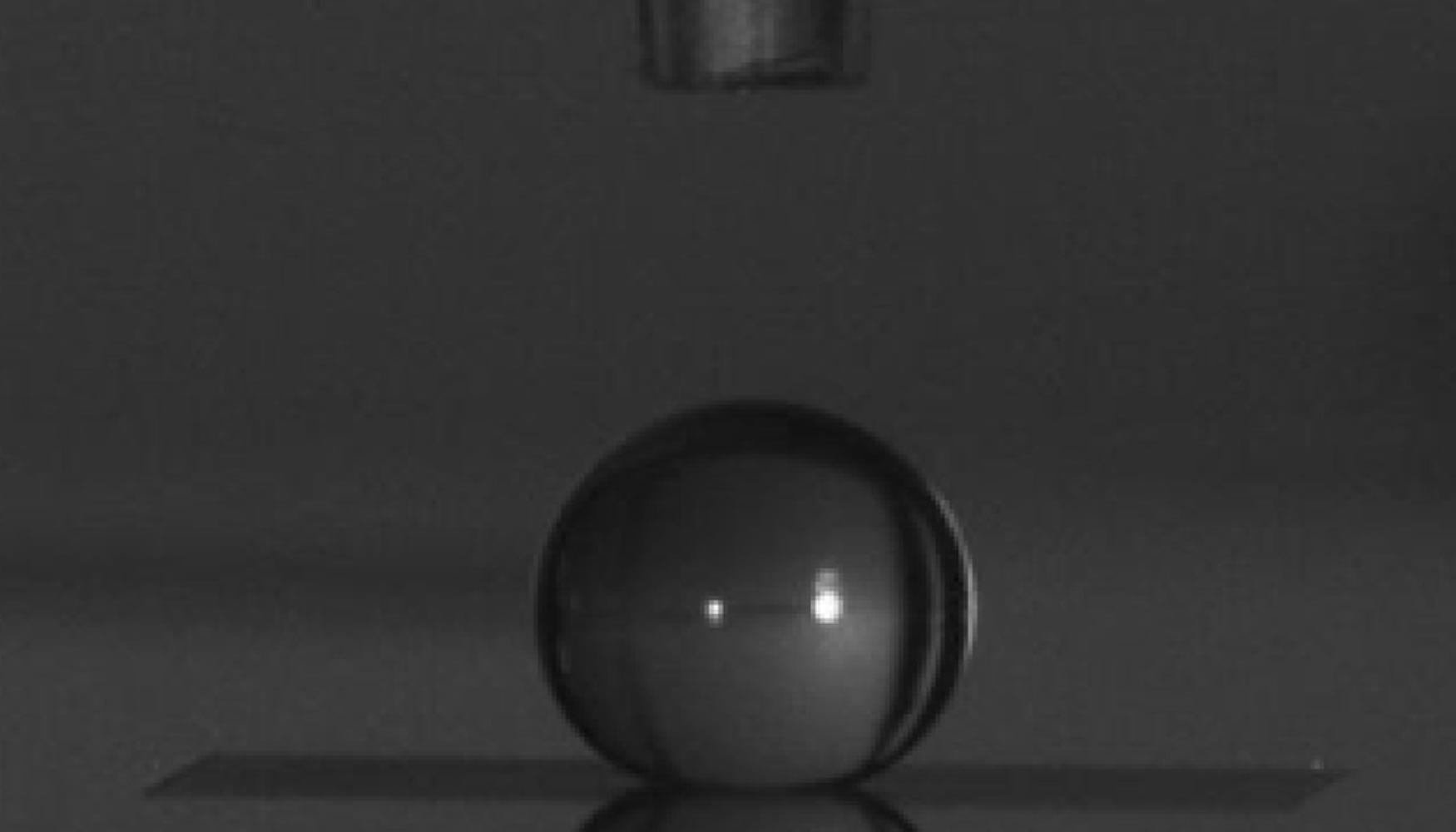

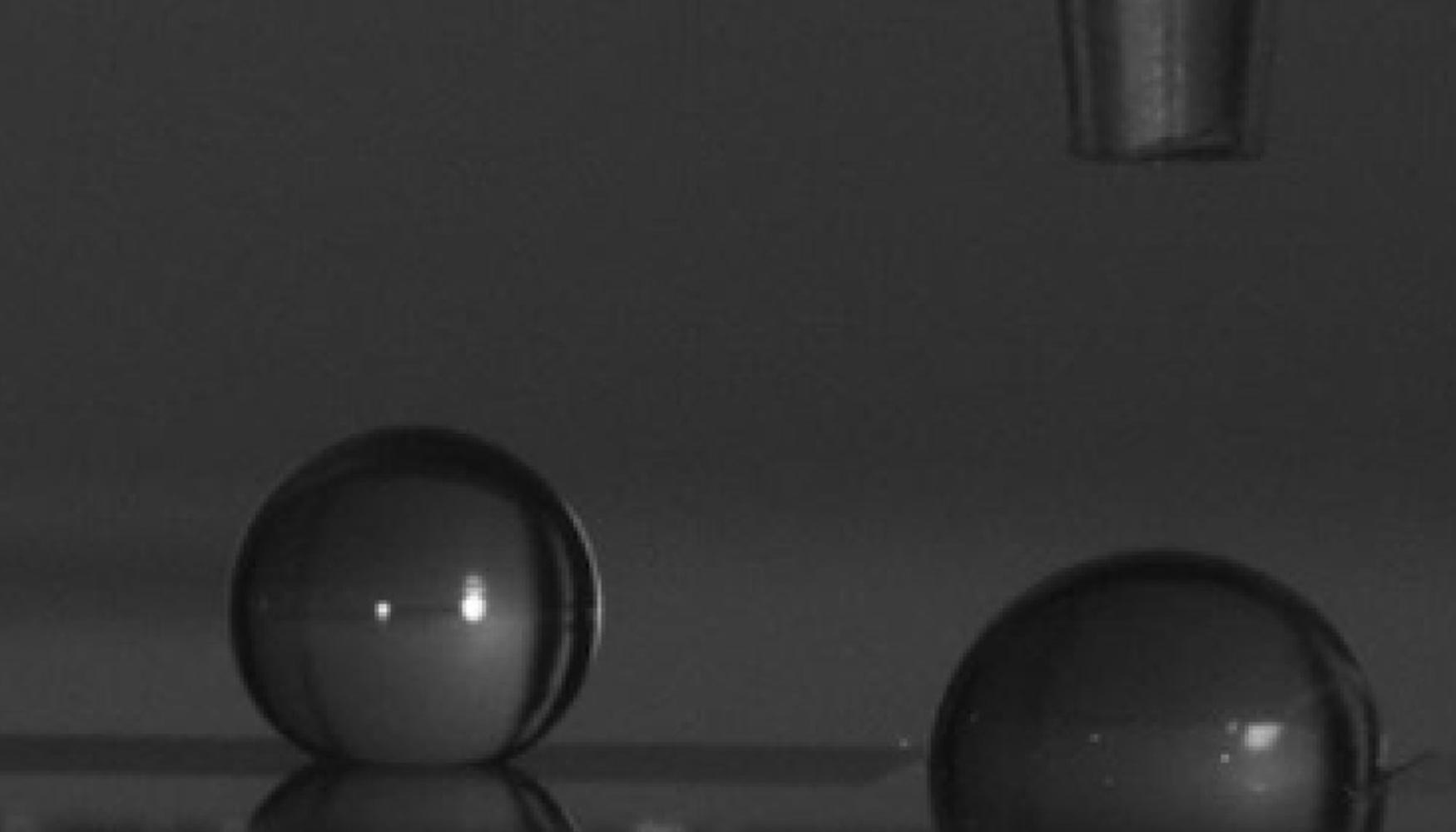

Con estas geometrías se puede conseguir que superficies metálicas que son inicialmente hidrófilas con ángulos de contacto entre 70 y 80º se conviertan en súper-hidrófobas con ángulos de contacto hasta 160º. En la figura 13 se muestra el resultado conseguido con la geometría generada en la superficie del acero inoxidable.

Para poder apreciar mejor el cambio experimentado por la superficie, en la figura 14 se muestran dos gotas, una sobre la zona de la superficie tratatada y la otra sobre una zona sin tratar. En ella se observa un cambio significativo en el ángulo de contacto.

En función del sector y la aplicación final a la que vaya destinada la pieza, esto puede permitir una reducción en el coste de mantenimiento gracias un menor desgaste, una mejora en su aerodinámica o conseguir que la superficie sea autolimpiable. Este último caso es muy interesante, y se basa en que las gotas de agua ‘ruedan’ por la superficie llevándose con ellas las partículas de suciedad presentes.

3.2.Aplicaciones estéticas

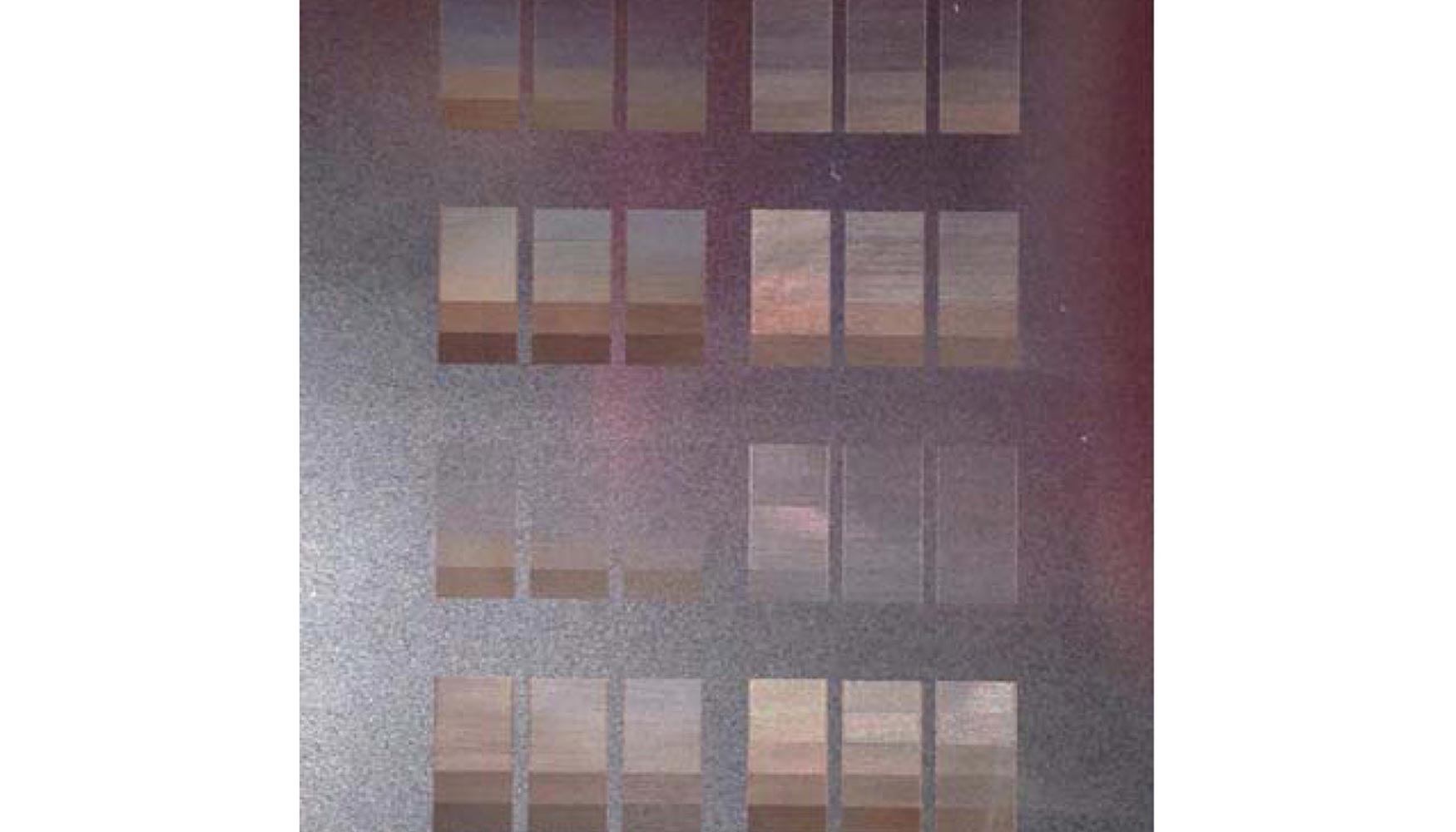

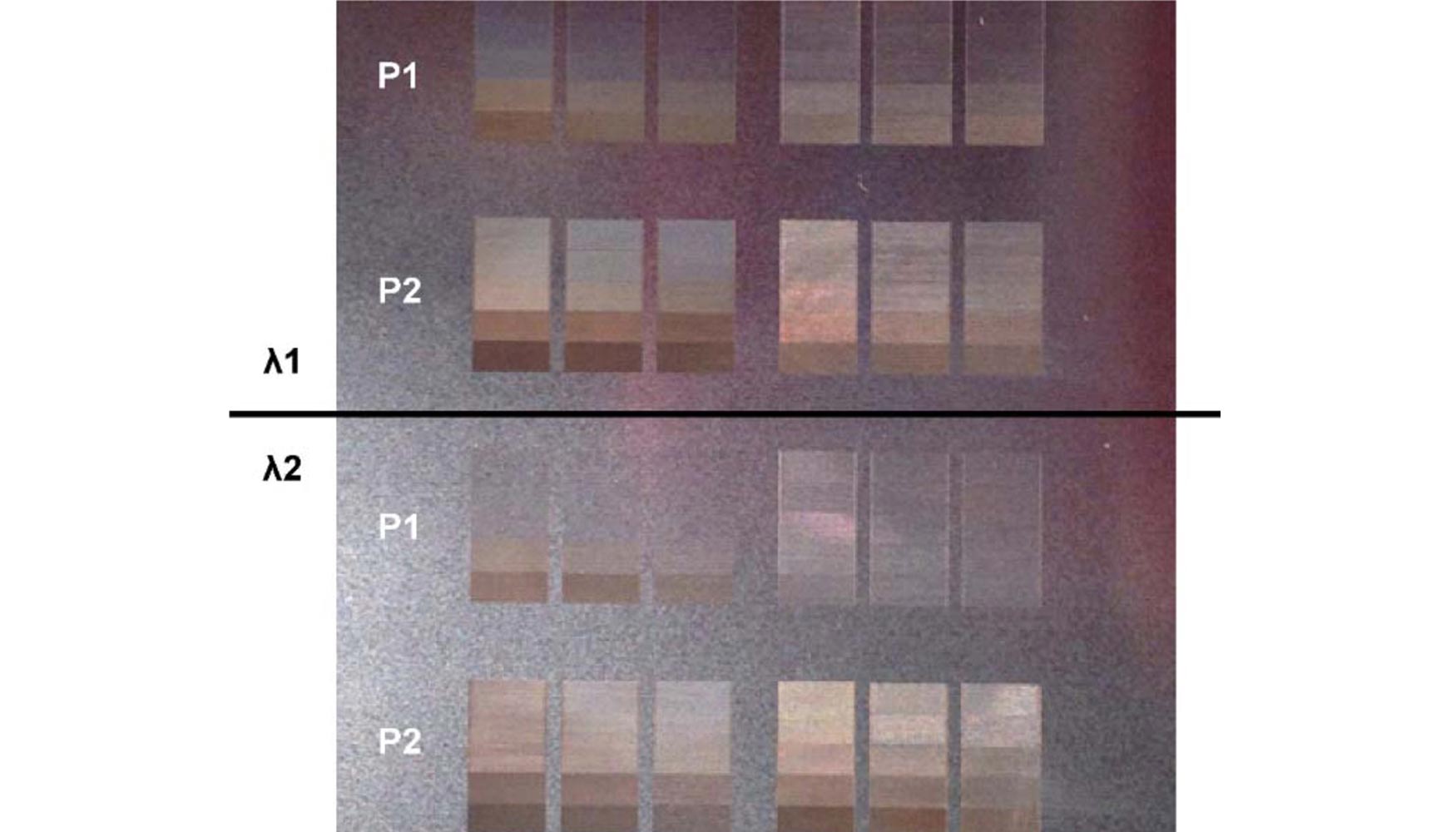

Otra de las aplicaciones que se derivan de la generación de LIPSS tiene que ver con el efecto óptico que es posible generar con las mismas. En este caso, la generación de distintos colores no se debe a una difracción como en los materiales transparentes procesados en volumen, sino en la reflexión superficial de la luz. Como ejemplo, en la siguiente imagen podemos observar una placa de acero AISI 304 procesada con diferentes ángulos de polarización del haz.

Los valores a los que ha sido procesada la placa se detallan en el siguiente esquema y en la tabla 1.

|

|

Velocidad |

Potencia |

Polarización |

Separación líneas |

|

||||

|

V1 |

1 mm/s |

P1 |

200 mW |

λ1 |

horizontal |

∆Y1 |

50 um |

|

|

|

V2 |

2 mm/s |

P2 |

430 mW |

λ2 |

vertical |

∆Y2 |

75 um |

|

|

|

V3 |

5 mm/s |

|

|

∆Y3 |

100 um |

||||

|

V4 |

7,5 mm/s |

|

|

|

|

||||

|

V5 |

10 mm/s |

|

|

|

|

||||

Tabla 1. Parámetros de proceso de la placa de AISI 304.

Aunque al observar la placa desde una posición perpendicular a la superficie de la misma (como la de la figura 15) no se aprecian efectos ópticos reseñables que permitan diferenciar las diferentes áreas aparte de una mayor o menor afectación del material, esto cambia si observamos la placa desde un ángulo oblicuo. Si inclinamos el plano de observación, se percibe que en las áreas procesadas en la zona superior se producen iridiscencias mientras que en la zona inferior no se observa ningún efecto. Esto se debe a que en la zona inferior, al haber sido procesada con polarización vertical, el plano de inclinación es perpendicular a las LIPSS, con lo que no se observan cambios respecto a la imagen inicial.

Para observar iridiscencias en la zona inferior es necesario observar la placa pero desde otra orientación. Para ello se gira la placa 90º hacia la izquierda, de tal manera que la zona inferior queda en la parte derecha (Figura 18). Al volver a observar placa en ángulo oblicuo, será en esta zona donde se vean iridiscencias. De esta manera se certifica que la orientación de la polarización del haz, y en consecuencia de las LIPSS generadas, influye de manera decisiva en el efecto óptico.

El hecho de que en la parte de izquierda de la placa las iridiscencias sean más marcadas, ya sea en la parte superior en un caso y en la inferior en la otra, se debe a que la densidad de energía (fluencia) es mayor en esos casos. Debido a esto las líneas presentan menor grosor y más profundidad, lo que hace que las iridiscencias que se generan sean de mayor magnitud.

Como se ha demostrado, gracias al periodo de los LIPSS (en el rango de la longitud de onda de la luz visible) es posible conseguir reflejos de diferentes longitudes de onda, es decir, de diferentes colores. Además, y gracias a la posibilidad de orientar las LIPSS en función de la polarización del haz láser, este efecto es dependiente de la orientación del observador respecto al plano de la superficie tratada. Este tipo de efecto puede ser de gran interés en aplicaciones donde el aspecto externo de los elementos puede otorgar un valor añadido al producto. Ejemplos pueden ser el sector de los electrodomésticos, el sector de la automoción o el sector de envases y embalajes.

3.3.Procesamiento de materiales opacos sensibles a la temperatura

El hecho de que los pulsos de femtosegundos reduzcan a la mínima expresión la difusión térmica hace que este tipo de fuente se pueda utilizar en materiales donde el efecto del calor es crítico. En aquellas aplicaciones donde con anchos de pulso mayores el resultado no es aceptable, los láseres de femtosegundos pueden ser utilizados para procesar con una precisión remarcable y con casi nula afectación térmica.

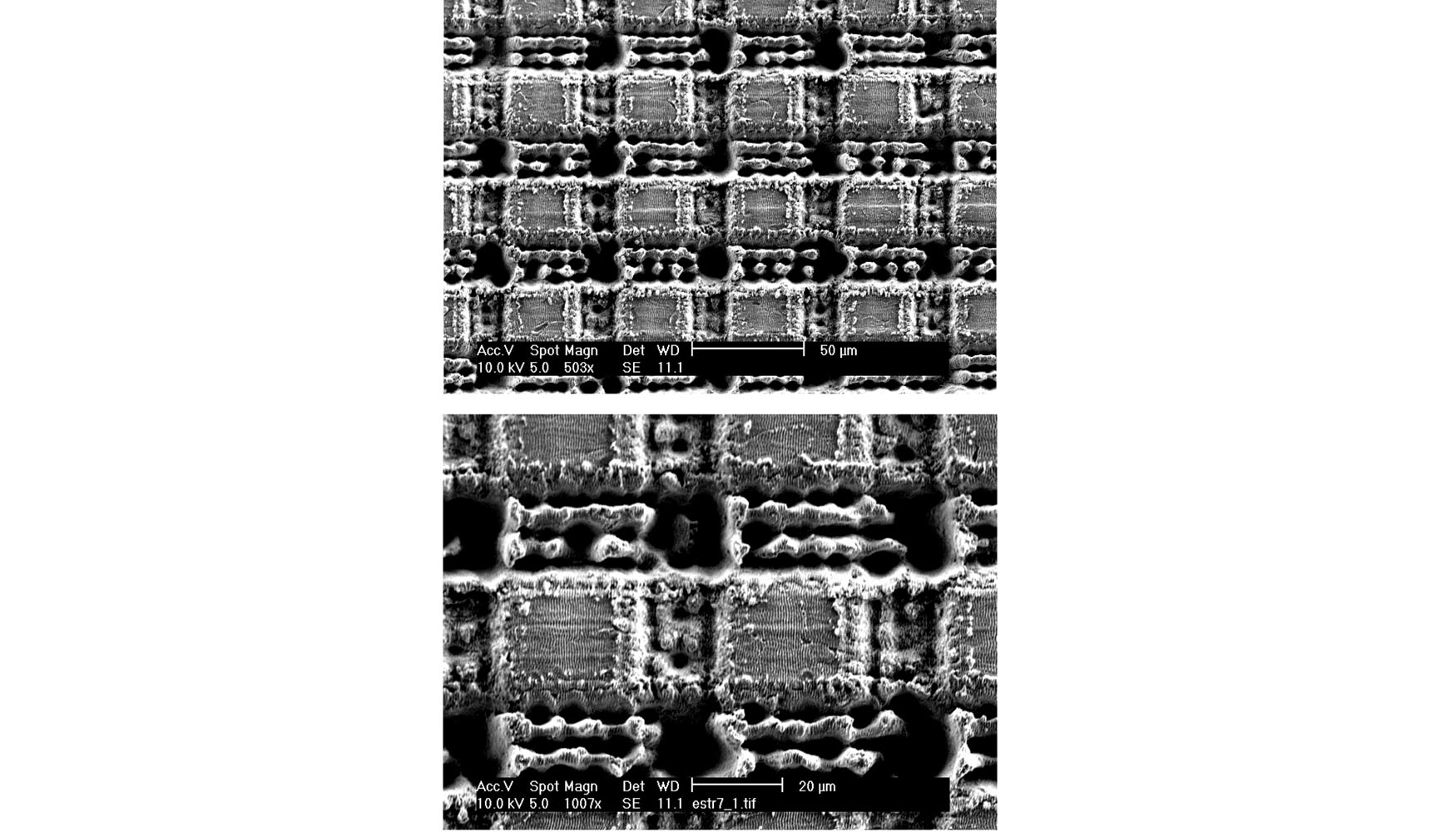

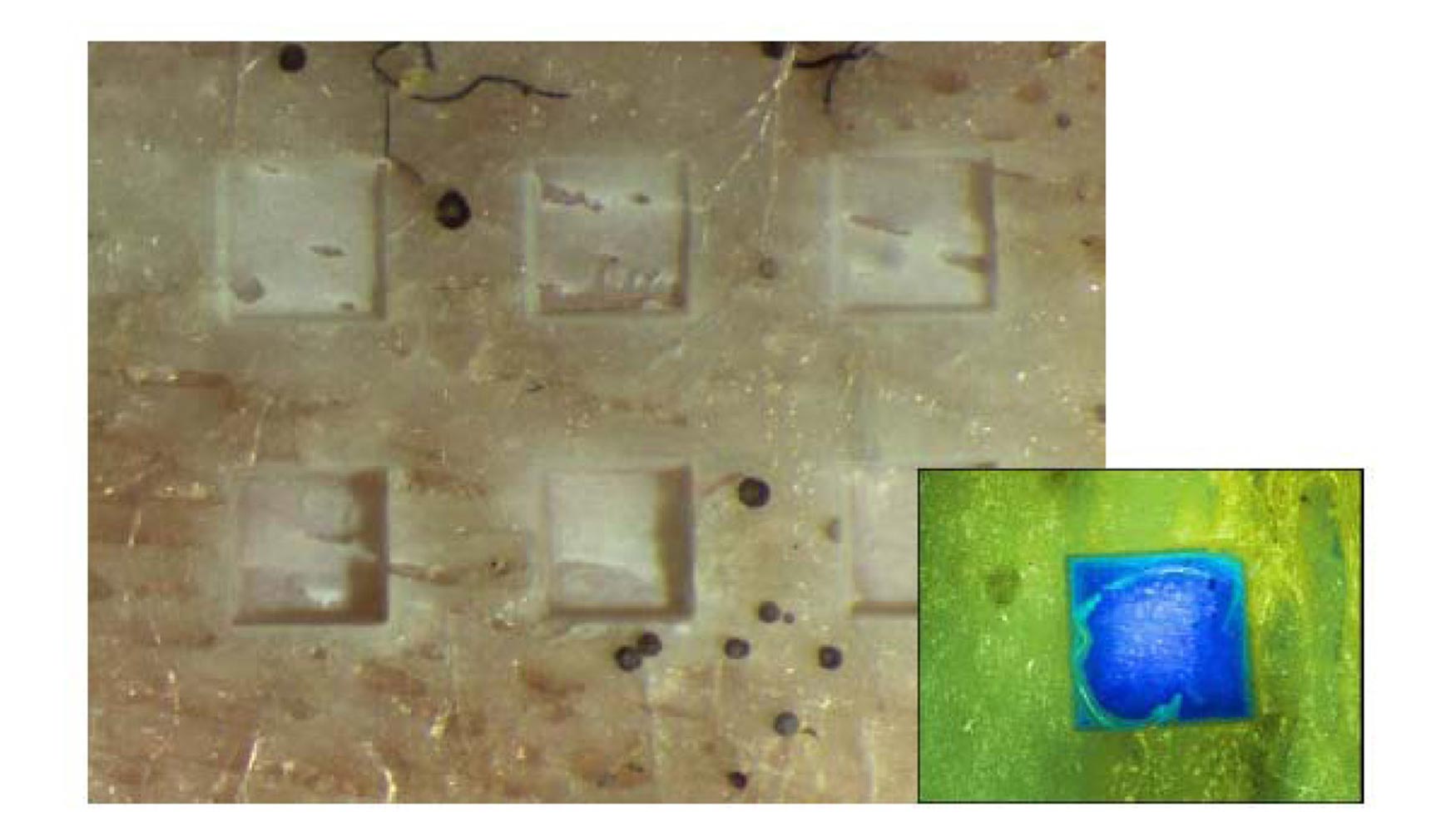

Un ejemplo de este tipo de material pueden ser los polímeros, en este caso un polímero natural como el hueso de vacuno. Si se procesa este tipo de material con anchos de pulso superiores a los femtosegundos, es decir, con anchos de pulso de picosegundos o superiores, la difusión térmica produce un cambio en el material que se traduce en un ennegrecimiento del mismo (la capa superficial del material se quema). Utilizando el láser de femtosegundos en cambio, se pueden definir estructuras con gran precisión y con afectación térmica despreciable. En la próxima página se puede observar el resultado tras procesar un área de hueso de vacuno, donde se han definido secciones de 500x500 µm. El proceso se ha realizado con una potencia de 1,6 W y una velocidad de desplazamiento del haz de 0,2 mm/s. La separación entre líneas sucesivas trazadas por el haz es de 10 µm.

Tal y como se puede apreciar, el hueso tras el proceso no ha experimentado ninguna variación en su coloración, obteniéndose únicamente como resultado orificios de forma cuadrada tal y como se buscaba desde un principio. Además, y debido a que este tipo de material se ablaciona con mayor facilidad que los materiales metálicos como el acero, se han podido obtener profundidades hasta 500 µm. Como resultado, los orificios presentan una forma aproximada de cubo.

Este ejemplo pone de manifiesto una de las características más singulares de este tipo de láseres frente a láseres con ancho de pulso mayor, y resalta su potencialidad de cara a su uso en sectores industriales donde se requiere una procesado de alta precisión afectando térmicamente el material lo mínimo posible.

4. Conclusiones

A través de diferentes ejemplos, se ha demostrado la capacidad de procesar diferentes materiales transparentes y opacos con láseres ultrarrápidos. En materiales transparentes se han presentado diferentes aplicaciones como la generación de canales, así como aplicaciones donde el material es procesado en volumen para conseguir diferentes efectos ópticos como la difracción o el cambio en la polarización. En materiales opacos se ha demostrado las múltiples aplicaciones que se derivan de la generación de LIPSS, ya sea la formación de estructuras jerárquicas de cara a conseguir superficies hidrófobas o la creación efectos ópticos de cara a un acabado estético que puede resultar de gran interés en diferentes sectores industriales. Por último se ha presentado un ejemplo que resalta las ventajas de la ablación con muy baja difusión térmica que se consigue con los láseres de femtosegundos, característica que puede extender el uso de este tipo de láseres a un amplio abanico de aplicaciones industriales donde la afectación térmica es crítica.

Referencias

[1] C. Dumitru, V. Romano, H.P. Weber, M. Sentis, W. Marine; Femtosecond ablation of ultrahard materials; Appl. Phys. A, 74, 729-739 (2004).

[2] T.Y.Hwang, A. Y. Vorobyev, C.L. Guo; Enhanced efficiency of solar-driven thermoelectric generator with femtosecond laser-textured metals; Optics Express, 19, A824-A829 (2011).

[3] W. Kautek, P. Rudolph, G. Daminelli, J. Kurger; Physico-chemical aspects of femtosecond-pulse-laser-induced surface nanostructures; Appl. Phys. A, 81, 65-70 (2005).

[4] N. Yasumarua, K. Miyazakib, J. Kiuchic; Control of tribological properties of diamond-like carbon films with femtosecond-laser-induced nanostructuring; Appl. Surf. Sci., 254, 2364-2368 (2008).

[5] V. Zorba, E. Stratakis, M. Barberoglou, E. Spanakis, P. Tzanetakis, S.H. Anastasiadis, C. Fotakis; Biomimetic Artificial Surfaces Quantitatively Reproduce the Water Repellency of a Lotus Leaf; Adv. Mat., 20, 4049-4054 (2008).

[6] A.A. Ionin, Sergey I. Kudryashov, S.V. Makarov, L.V. Seleznev, D.V. Sinitsyn, E.V. Golosov, O.A. Golosova, Y.R. Kolobov A.E. Ligachev; Femtosecond laser color marking of metal and semiconductor surfaces; Appl. Phys. A, 107, 301-305 (2012).

[7] Y.J. Pan and R.J. Yang; A glass microfluidic chip adhesive bonding method at room temperature; J. Micromech. Microeng., 16, 2666-2672 (2006).