Compensación de errores mediante la integración de métodos de análisis de sistemas de sujeción en máquinas-herramienta

H.T. Sánchez, M. Estrems y F. Faura.Dpto. de Ingeniería de Materiales y Fabricación · E.T.S. de Ingeniería Industrial,Universidad Politécnica de Cartagena15/03/2004

En el presente trabajo, se han desarrollado bases de datos relacionales capaces de integrar distintos métodos de análisis de los elementos de sujeción en procesos de mecanizado. De este modo, ha sido posible la integración del análisis de la influencia de los elementos de sujeción sobre la precisión dimensional de la pieza, del reparto de cargas de contacto en los puntos de apoyo entre la pieza y los elementos de sujeción, y del daño por indentación sobre la superficie de la pieza. Finalmente, se ha modificado la trayectoria de la herramienta de corte con el fin de compensar los errores obtenidos en cada análisis.

El presente artículo está centrado en la integración de los métodos de análisis de los sistemas de sujeción de piezas en máquinas-herramienta. El análisis de los sistemas de amarre se considera como una de las fases más importantes a tener en cuenta dentro de la planificación de los procesos de mecanizado. En esta línea de investigación se encontran numerosos trabajos de investigación. Entre estos trabajos cabe destacar aquellos donde se realiza una optimización de la distribución de los elementos de sujeción [1], un análisis metrológico y un análisis del reparto de cargas, [2] y [3], o los que estudian la geometría de los elementos de sujeción y analizan cómo afecta ésta al daño por indentación provocado sobre la superficie de la pieza, [4]. La variedad de los análisis existentes y la información heterogénea que generan, requieren el desarrollo de bases de datos relacionales que permitan una ágil búsqueda y extracción de los datos críticos. Estas bases de datos se alimentan de la información suministrada por el modelo CAD de la pieza y del utillaje de sujeción, los datos metrológicos de los utillajes de sujeción y la preforma de la pieza de donde se obtienen las desviaciones e incertidumbres de fabricación [2], la elección y posicionamiento de los utillajes de sujeción para el estudio de la accesibilidad de la herramienta de corte a la pieza (CAPP), y el análisis mecánico mediante técnicas CAE de las deformaciones totales y locales que se producen en la pieza [3, 4]. El desarrollo de las bases de datos tiene como objetivo la integración final de los sistemas CAD-CAM-CAE y CAM con los resultados de los análisis de los sistemas de sujeción, y así obtener la información de los errores originados por un incorrecto diseño o posicionamiento del sistema de amarre. Además, la integración de los métodos de análisis de los sistemas de sujeción proporcionarán los datos necesarios para su compensación mediante la generación de nuevas trayectorias de herramienta en el mecanizado de la pieza en máquinas-herramienta de CNC, lo que permitirá obtener mayores precisiones en las cotas críticas de fabricación.

Errores introducidos por los sistemas de amarre de piezas en máquinas-herramienta

Con la finalidad de detectar los errores que afectan a la precisión de la pieza final mecanizada es necesario el estudio del ciclo de operación de mecanizado. Durante la preparación de la máquina-herramienta, existen límites en la precisión de la medida y ajuste de los elementos localizadores que provocan la variación del sistema de coordenadas del elemento de sujeción (SCEF) con respecto al sistema de coordenadas de la máquina-herramienta (SCMH), conocido como error de prerreglaje. Una vez que se posiciona la pieza sobre los elementos de sujeción puede aparecer un error de referencia debido a las imperfecciones de las superficies de referencia de la pieza. Este error tiene como consecuencia que el sistema de coordenadas intrínseco de la pieza (SCIP) no coincida con el SCEF. El siguiente paso consiste en fijar la pieza firmemente sobre el elemento de sujeción, donde dependiendo de la magnitud de la fuerza de apriete pueden aparecer sobre la pieza deformación elástica o plástica. El error debido a este efecto se conoce como error de apriete. Durante la operación de mecanizado aparecen una serie de errores como son el error debido a las fuerzas de corte, el error debido al desgaste de la herramienta, y el error debido al límite de precisión en el posicionamiento de la máquina-herramienta, que no son objeto de estudio en este trabajo. A continuación se describen los métodos de análisis con los que se han estudiado los errores de prerreglaje, referencia y apriete. En la medida en la que sean corregidos estos errores el sistema de amarre cumplirá con las funciones para las que había sido diseñado [5].

- Análisis de la precisión dimensional. Según la metodología desarrollada en [2] es posible estimar el valor de la cota final de fabricación y de su incertidumbre asociada. El valor esperado de la cota de fabricación se considera como un error determinístico, que puede ser convenientemente tratado y corregido en la trayectoria de la herramienta de corte generada en un programa CADCAM.

- Análisis del reparto de cargas de sistemas de sujeción. Aplicando la metodología propuesta [3] se puede obtener el vector de fuerzas de contacto que aparece como consecuencia de la aplicación de las fuerzas de apriete en el sistema pieza-sujeción. Una vez conocido el reparto de cargas, y aplicando éstas mediante el planteamiento de un nuevo análisis por el MEF, es posible conocer la deformación de la superficie de la pieza y de los elementos de sujeción.

- Análisis del daño por indentación del elemento de sujeción. Para analizar el daño por indentación del elemento de sujeción sobre la superficie de la pieza se pueden emplear métodos como el desarrollado en [4], donde se determina la distribución de presiones y el mapa isotensional en la subsuperficie de la pieza mediante técnicas de cálculo directas.

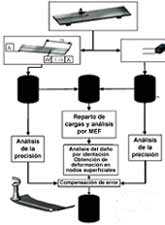

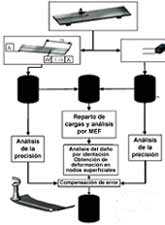

Figura 1. Integración de métodos de análisis del sistema de sujeción

Integración de métodos de análisis

Con la finalidad de realizar un estudio más general de los errores producidos por los sistemas de amarre, es necesaria la integración de los análisis descritos en el apartado anterior mediante el uso de bases de datos relacionales. De este modo, como se observa en la Figura 1., el proceso de análisis de los elementos de sujeción parte de la información suministrada por el sistema CAD acerca de la geometría de la pieza y de los elementos de sujeción. Esta información viene expresada en un formato de intercambio de datos con información sobre dimensiones de la pieza y los elementos de sujeción, tolerancias dimensionales y de forma, entre otros. Ambas bases de datos han de ser capaces de suministrar la información adecuada para llevar a cabo el análisis de la precisión dimensional anteriormente descrito [2]. El análisis de la precisión dimensional dará lugar al conocimiento de los errores de referencia y prerreglaje. Por otro lado, a partir de estas dos bases de datos se llevará a cabo la fase de preproceso en el análisis de reparto de cargas en los elementos localizadores del sistema de sujeción [3]. Conocido el reparto de cargas de contacto en los elementos localizadores, es posible la realización de un análisis mediante el MEF de modo que se obtenga la deformación de la superficie de la pieza. La deformación de la superficie de la pieza obtenida como fichero de salida del programa de elementos finitos ANSYS se puede denominar error de apriete. Finalmente, los tres errores anteriores dan lugar al nuevo posicionamiento de los puntos de la superficie de la pieza con respecto al SCMH. Introduciendo esta información en el fichero de la entrada de datos del programa de CADCAM, se obtiene la trayectoria de herramienta con compensación de error. Finalmente, y una vez se haya mecanizado la pieza y se libere ésta de la carga de apriete, la pieza recuperará elásticamente su forma de modo que sus cotas críticas se encuentren dentro del límite de tolerancia especificada.

Por otro lado, la información del reparto de cargas se puede introducir en el análisis del daño por indentación sobre la superficie de referencia de la pieza [4], dando lugar al conocimiento de la tensión cortante máxima tmáx. Si ésta superara el límite de seguridad establecido, debería modificarse el diseño del elemento de sujeción con el fin de no producir daño por indentación.

Ejemplo de aplicación

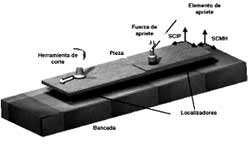

El ejemplo que se expone a continuación se corresponde al mecanizado de la pieza de la Figura 2, cuyo material es aluminio de 175 x 50 x 4 mm, con módulo de Young E = 75 MPa, densidad r = 1000 kg/m3, y tensión de fluencia sy = 120 MPa. La pieza se apoya sobre dos elementos localizadores con dimensiones de 30 x 10 x 10.1 mm y 30 x 10 x 9,8 mm, respectivamente. Ambos localizadores son de acero endurecido de E = 201 GPa y r = 8000 kg / m3 y están distanciados 125 mm entre sí. La superficie mecanizada debe presentar una tolerancia final de paralelismo de 0,02 mm con respecto a la superficie de referencia de la pieza que se apoya sobre los elementos localizadores.

Figura 2. Ejemplo de aplicación

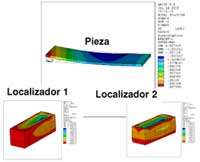

Según se describe en el apartado anterior y una vez realizados los análisis de la precisión dimensional sobre la pieza y el elemento localizador, se obtiene un error de referencia de la pieza de a1y = 0,5º y un error de prerreglaje en los elementos localizadores de a 2y = 0,13º. Por otro lado, como consecuencia de la aplicación de una fuerza de apriete de 1500 N, se ha obtenido el reparto de carga en entre los elementos localizadores y la pieza, que a su vez ha posibilitado la obtención de la deformada de la pieza y de los localizadores mediante el MEF (Figura 3). El MEF proporciona una base de datos con la información referente a las deformaciones de los puntos de la superficie de la pieza.

Figura 3. Superficies deformada en pieza y localizado

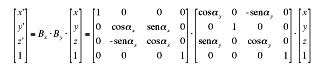

A su vez, también se obtiene una deformación sobre la superficie de los elementos localizadores, provocando una rotación del SCIP con respecto al SCMH, según los ángulos a3y = 1,715º y ax = 2,047º . Por lo tanto, las nuevas coordenadas de los nodos de la superficie se obtienen a través de las matrices de rotación Bx y By, donde los ángulos que deben de introducirse son ax = 2,047º y ay = 2,345º (obtenido este último como suma de los a1y , a 2y y a3y anteriores):

Mediante esta transformación, la nube de puntos de la superficie de la pieza se introduce en la base de datos del sistema CADCAM Teksoft El sistema CADCAM representa la superficie por medio de la opción de obtención de malla de líneas a superficie del módulo de CAD (Figura 4).

Figura 4. Trayectoria compensada de la herramienta

l módulo de CAD (Figura 4).

Finalmente, una vez introducidas las condiciones de corte adecuadas para el mecanizado de la pieza (tipo de mecanizado, velocidad de avance, velocidad de corte, cresta máxima, separación máxima, tipo de herramienta, etc.) en el módulo de CAM, se obtiene la trayectoria de herramienta que tiene en cuenta la compensación de error anteriormente calculada. Además se obtiene mediante postprocesado el programa de control numérico correspondiente que será enviado a la máquina-herramienta de control numérico (Figura 5). De este modo, y una vez que la superficie de la pieza haya experimentado la recuperación elástica después de retirar la carga de apriete, las cotas finales deberán satisfacer la condición de planitud previamente establecida.

Por otro lado y a partir de la distribución de cargas de contacto, se ha realizado el análisis de daño por indentación, de modo que a partir de las correlaciones estudiadas en [4], la tensión cortante máxima es menor en todos los puntos de contacto que el límite de seguridad establecido (tmáx < sy /2).

Figura 5. Programa de control numérico con trayectoria compensada

Conclusiones

En el presente trabajo se han desarrollado unas bases de datos relacionales para la integración de métodos de análisis de los sistemas de sujeción en máquinas-herramienta. A partir de esta integración, se ha determinado el error de prerreglaje, el error de referencia y el error de apriete, así como el daño subsuperficial ejercido por el sistema de sujeción sobre la pieza. Como resultado del desarrollo de estas bases de datos, se ha obtenido una herramienta de análisis más compacta y general para abordar el estudio de los sistemas de amarre en procesos de mecanizado.

Referencias

[1] B. Li y N. Melkote, “Improved workpiece location accuracy through fixture layout optimization”, International Journal of Machine Tools and Manufacture, Vol. 39, Nr. 6, pp. 871-883, 1999.

[2] M. Estrems, H.T. Sánchez y F. Faura, “Influence of fixtures on dimensional accuracy in machining processes”, International Journal of Advanced Manufacturing Technology, Vol. 21, Nr. 5, pp. 384-390, 2003.

[3] H.T. Sánchez, M. Estrems y F. Faura, “Reparto de cargas en los puntos de localización en sujeción de piezas prismáticas en procesos de mecanizado”, Proc. XV Congreso Nacional de Ingeniería Mecánica (XV CNIM), Cádiz, España, 2002.

[4] H.T. Sánchez, M. Estrems, J.J. Hernández y F. Faura, “Desarrollo de un método semianalítico para el estudio del contacto entre los elementos de fijación y la pieza en procesos de mecanizado”, Revista Internacional de Métodos Numéricos para Cálculo y Diseño en Ingeniería, Vol. 20, Nr. 1, pp. 33-54, 2004.

[5] E.G. Hoffman, “Jig and Fixture Design”, Delmar, New York, 1996.