Elementos Finitos, la clave para el estudio de los texturizados en herramientas cerámicas

En este ámbito, se han abierto líneas de investigación para mejorar el comportamiento de los insertos de tal modo que se perfeccionen las condiciones tribológicas del contacto herramienta-pieza. En este sentido, el texturizado puede tener beneficios a la hora de reducir las fuerzas y temperatura del corte, al reducir el área de contacto entre herramienta y pieza, lo que implica una menor fricción en la superficie de desprendimiento de la herramienta. Esto se traduce en la posibilidad de utilizar altas velocidades de corte aumentando así la productividad [2]. Otros estudios indican que los texturizados perpendiculares a la formación de viruta resultan en una disminución del radio de curvatura de formación de la viruta, favoreciendo su ruptura [3]. Mishra et al. 2018 consiguieron una reducción de las fuerzas de corte y empuje además de disminuir el desgaste de flanco de la herramienta [4]. Alagan et al. 2019 probaron otra configuración de texturizado obteniendo una mejoría en el rendimiento de la herramienta al eliminar el desgaste de cráter y muescas en la herramienta [5]. Cui et al. 2018 realizaron cuatro patrones de texturizado diferentes basándose en la piel del escarabajo pelotero y del tiburón [6]. Estos estudios resultaron en que el aumento en la longitud de corte provoca un mayor rendimiento de la herramienta para cada texturizado. Fang y Obikawa 2017 evaluaron los efectos del microtexturizado en la cara de incidencia de las herramientas [7]. El uso de éstos patrones redujo las temperaturas de corte al ir incrementando el ángulo de corte, lo cual mejora las condiciones tribológicas del proceso. Los resultados indicaron que el alto o la profundidad del texturizado estaban fuertemente relacionados con las condiciones térmicas de la región de corte.

Como se puede apreciar, distintas combinaciones de parámetros de texturizado dan como resultado diferentes mejoras tanto en la herramienta como en la rotura de la viruta o la integridad superficial del componente final. Por consiguiente, dar con los parámetros óptimos de texturizado para cada combinación herramienta-material de corte-aplicación supondría un alto coste en herramientas y material en ensayos de prueba-error. En el ámbito aeronáutico, donde los materiales son más costosos y las herramientas más complejas, este coste es más elevado.

Por ello, de cara a reducir estos altos costes, la simulación del proceso de corte lleva años utilizando las simulaciones por elementos finitos. La simulación y su modelización tratan de predecir el comportamiento de los materiales y permite calcular y evaluar las mejores condiciones del proceso cuando se los somete a una operación de mecanizado. Además, pueden estimarse las consecuencias que tiene el proceso para las herramientas.

Simulación de herramientas cerámicas texturizadas en el mecanizado de Inconel718

El Inconel718 es una superaleaciones comúnmente utilizada en componentes del motor aeronáutico y en otras aplicaciones donde prevalece ambientes agresivos. Es un material de alta resistencia y gran resistencia a la corrosión a la vez que mantiene una buena soldabilidad. Sin embargo, estas propiedades hacen que de él un material de baja maquinabilidad que requiere de una adecuada selección del material de herramienta. Para este estudio, la herramienta seleccionada ha sido una cerámica (Al2O3+SiC).

Los materiales cerámicos son materiales muy duros y se utilizan en mecanizados que precisen de condiciones de corte muy estables, puesto que tienen alta resistencia al desgaste, estabilidad química y resistencia a altas temperaturas. Tradicionalmente, los materiales cerámicos no se utilizaban para mecanizar materiales dúctiles, porque eran demasiado frágiles. Además, pese a sus buenas características, no disponían de rompevirutas y es ésta una de las muchas razones por las que resulta de gran interés el estudio del texturizado en este tipo de herramientas. Las simulaciones ayudarán a resaltar las zonas de concentración de tensiones de cara a diseñar el texturizado.

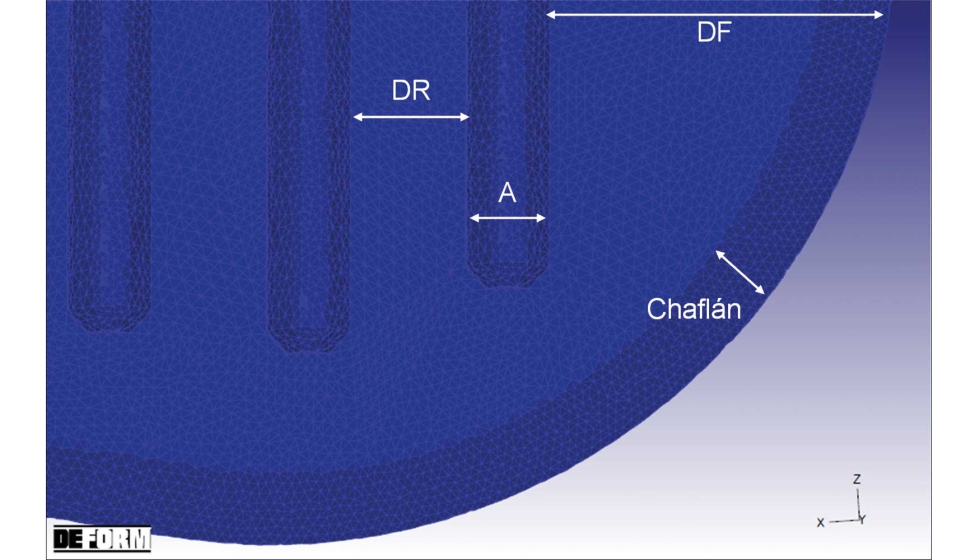

En este caso se han realizado cinco simulaciones en 2D con el programa DEFORM para ver la diferencia al variar dos parámetros del texturizado en comparación con una herramienta sin texturizar a modo de referencia. Se ha decidido realizar las simulaciones en 2D y no en 3D para reducir el coste operacional ya que la realidad y las simulaciones suelen diferir. Por ello, se suelen tomar estas simulaciones de forma cualitativa y no cuantitativa. Los parámetros seleccionados para hacer variaciones han sido la anchura de la ranura (A) y la distancia de la primera de las ranuras al filo de corte (DF) tal y como se puede ver figura 1.

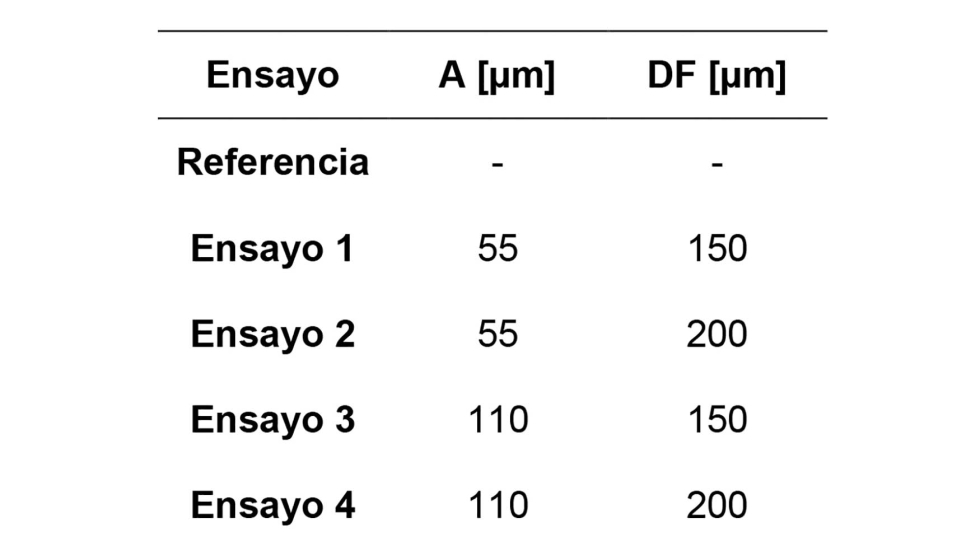

Para estas simulaciones, únicamente se ha incluido una ranura para poder agilizar el cálculo computacional. Además, se ha decidido realizar los texturizados paralelos al filo de corte En la Tabla 1 se pueden ver los distintos parámetros utilizados para las simulaciones. Las simulaciones se han realizado con una vc de 180 m/min y un avance 0,13 mm/rev. En el caso de los ensayos, se han usado esas mismas condiciones además de una profundidad de corte de 0,5 mm.

Una vez finalizadas las cinco simulaciones, se ha procedido a seleccionar dos de las geometrías texturizadas para realizar unos ensayos de torneado. Para ello, se han analizado tres variables diferentes. Se ha hecho especial énfasis en el estudio de la temperatura debido a lo crítico que es para el material del componente final que la mayor parte del calor generado sea evacuado por la viruta y no se quede en la superficie mecanizada.

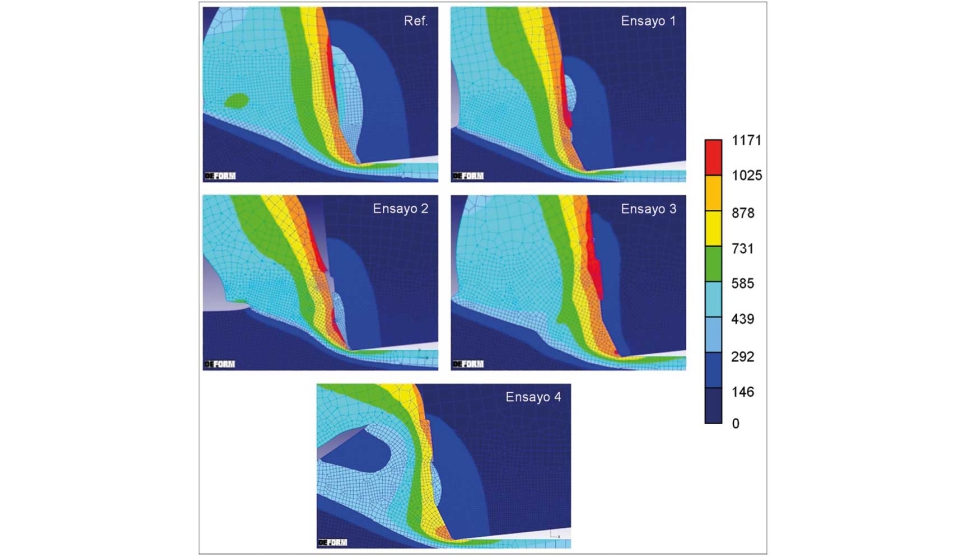

En primer lugar, se ha analizado la distribución de las temperaturas generadas durante el corte en un tiempo concreto (ver figura 2). Se puede observar que la herramienta del Ensayo 4 es la que menores temperaturas presenta en ese instante de tiempo. Además, tanto la herramienta del Ensayo 3 como la del 4, presentan la mayor longitud de contacto entre viruta y herramienta. Si bien es cierto que debido a ello la herramienta del Ensayo 4 es la que genera mayores temperaturas de corte, estas se presentan en la viruta y no en la superficie mecanizada.

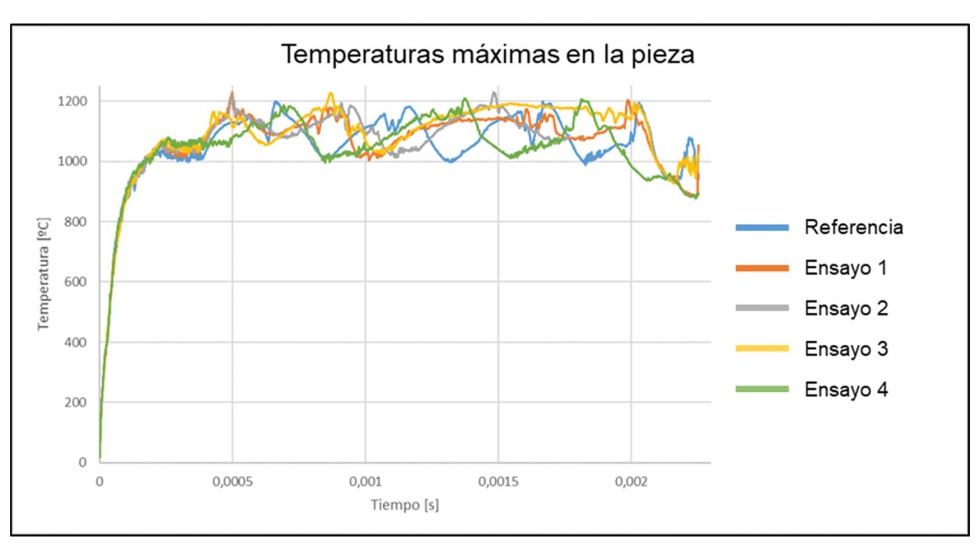

En segundo lugar, se ha evaluado la evolución de las temperaturas máximas de la pieza-viruta a lo largo de toda la simulación. En la figura 3 se puede ver las distintas tendencias de la temperatura máxima de cada simulación. Se ha visto que las temperaturas máximas más bajas se dan durante la simulación del Ensayo 4 y las máximas en el Ensayo 3. Ambas cosas están en consonancia con lo visto anteriormente en la distribución de las temperaturas.

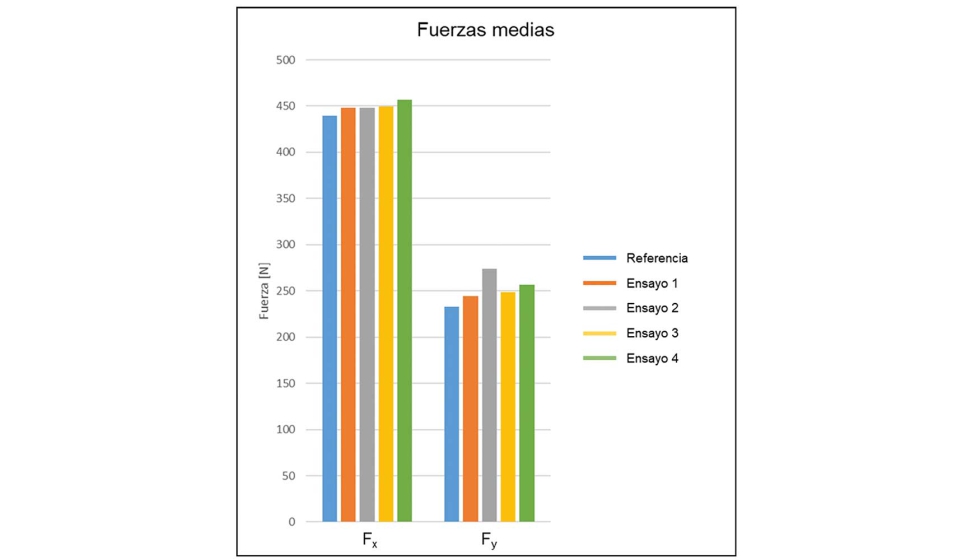

Por último, se han analizado las fuerzas generadas durante el proceso de corte. En la figura 4 se presentan las medias de las fuerzas calculadas durante la simulación. Resaltar que la fuerza en X es en la dirección de la velocidad de corte y la fuerza en Y es en la correspondiente al avance en un corte ortogonal.

De los texturizados ensayados, el que menores fuerzas de corte presenta es la del texturizado del Ensayo 1. Los Ensayos 3 y 4 generaron fuerzas algo superiores, pero muy parecidas a las del Ensayo 1.

Teniendo en cuenta todo lo comentado anteriormente, se ha decidido realizar ensayos en máquina con los texturizados de los Ensayos 3 y 4. Sin embargo, para el caso del mecanizado, se han incluido múltiples ranuras para poder ver mejor los efectos del texturizado. Además, al ser este un corte oblicuo, a diferencia del corte 2D de las simulaciones que es ortogonal, este efecto de las ranuras se verá reforzado por la trayectoria que sigue la viruta al salir de la pieza. Por ello, la distancia entre ranuras ha sido de 150 µm y se ha mantenido constante para ambas plaquitas.

Ensayos de herramientas cerámicas texturizadas en el mecanizado de Inconel718

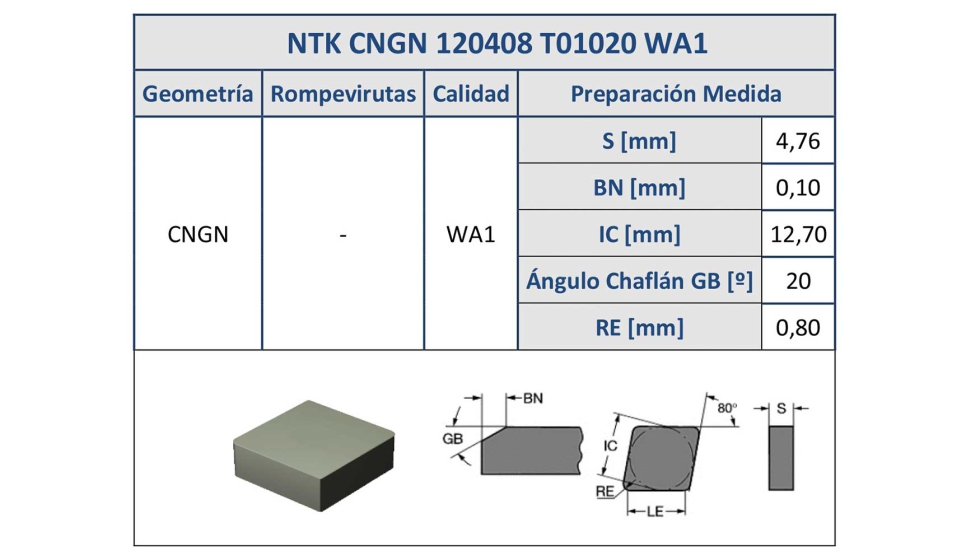

Los ensayos de los texturizados se han realizado en una herramienta del fabricante NTK cutting tools modelo CNGN 120408 T01020 de Al2O3 reforzada con whiskers de SiC (ver tabla 2). Los texturizados se han realizado mediante la técnica de laser engraving. Los ensayos se han realizado en un centro de torneado del fabricante CMZ TC25BTY de 35 kW de potencia en el husillo. De cara a realizar la comparación entre las tres herramientas (referencia y los dos texturizados de los Ensayos 3 y 4), se han recogido las fuerzas generadas durante el corte haciendo uso de una mesa dinamométrica triaxial Kistler 9257 y un multi-analizador en tiempo real OROS OR35 con una frecuencia de muestreo de 12.800 muestras/s. El diámetro inicial de la pieza en bruto era de 100 mm con una longitud de 150 mm.

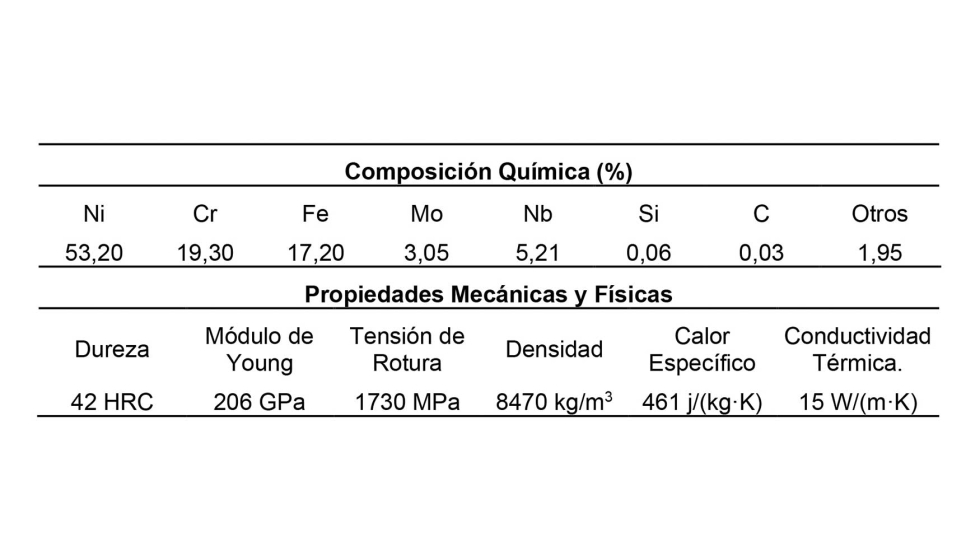

En la tabla 3 se pueden ver las propiedades físicas y mecánicas y la composición química del Inconel 718 que se ha utilizado durante los ensayos.

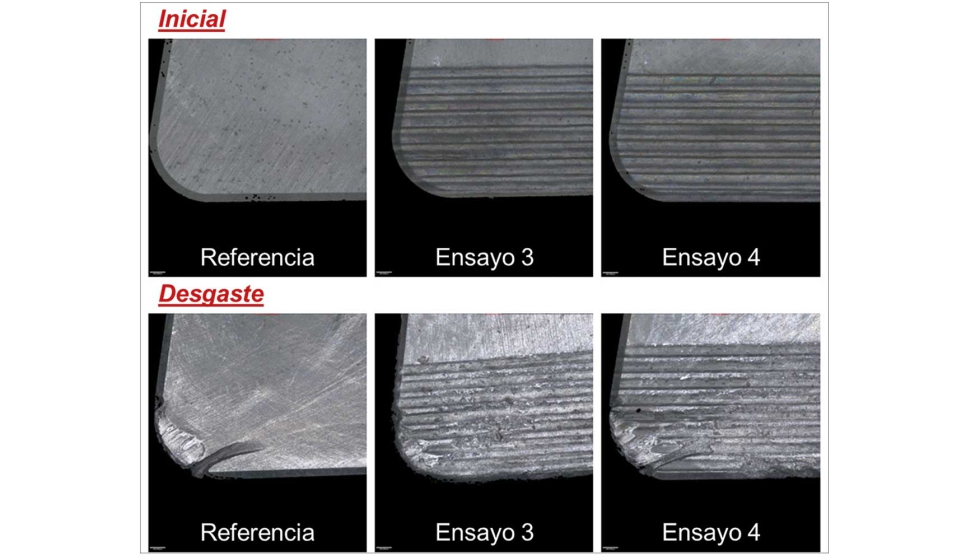

En la figura 5 se presenta la evolución del desgaste de la cara de desprendimiento de las herramientas tras los ensayos. Se puede ver en la superficie de desprendimiento la dirección del flujo de la viruta y cómo ha interactuado con los diferentes texturizados analizados. Tal y como se esperaba, la herramienta que menos ha sufrido durante el mecanizado ha sido la herramienta del Ensayo 3 pues, al alcanzar mayores temperaturas, el material a cortar se reblandece facilitando así el corte del mismo.

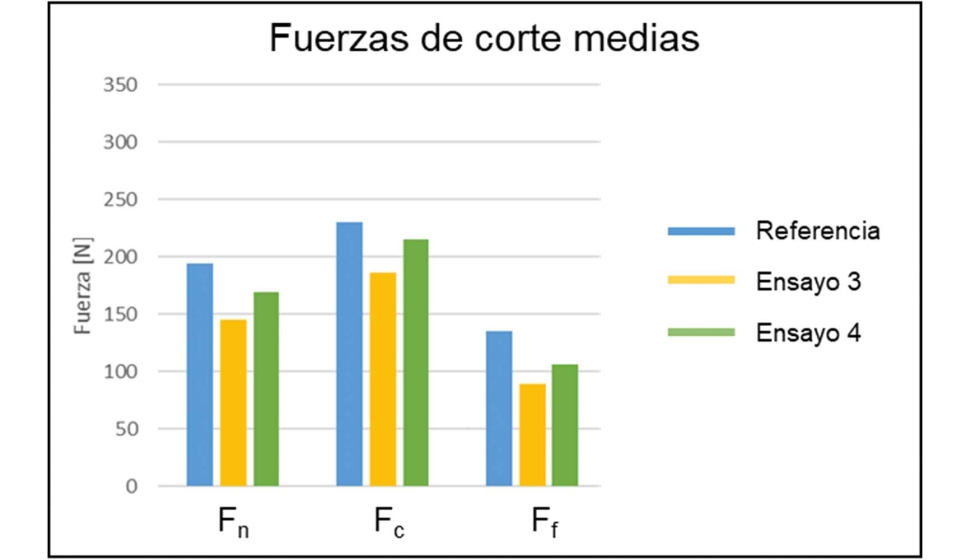

Por último, la figura 6 muestra las fuerzas de corte generadas durante el mecanizado. Cabe resaltar que, al ser un corte oblicuo, aparece una tercera fuerza (Fn) que en el caso de las simulaciones en 2D, corte ortogonal, no aparece. Además, se puede observar que, a diferencia de las simulaciones, las fuerzas son menores. Esto se debe, en gran medida, a que en las simulaciones no se tiene en cuenta la profundidad de corte.

A diferencia de las simulaciones, la herramienta de referencia es la que presenta mayores fuerzas de corte. Esto sucede porque hay un mayor contacto entre la pieza y la herramienta al no tener texturizado. En cambio, la plaquita del Ensayo 3 tiene las fuerzas más pequeñas.

Conclusiones

A continuación, se presentan las principales conclusiones obtenidas durante la realización de este estudio en el que se utiliza la simulación para descartar geometrías de texturizado y los ensayos de los texturizados que mejores resultados presentaban en la simulación:

- La simulación previa puede ahorrar en costes de fabricación. Sin embargo, los resultados que se obtienen se han de considerar como algo cualitativo a la hora de hacer comparaciones pues simular la realidad es prácticamente imposible.

- Las mayores temperaturas alcanzadas durante la simulación del Ensayo 3 explican la reducción en las fuerzas de corte de la simulación. Además, en los ensayos en el torno se ha visto que esta diferencia es aún mayor debido al aumento de ranuras del texturizado.

- En lo relativo al desgaste de la cara de desprendimiento, es el texturizado del Ensayo 3 el que menos ha sufrido el paso de la viruta. La menor distancia al filo de las ranuras, así como la mayor temperatura durante el corte han ayudado a reducir las cargas mecánicas que sufre el filo.

Referencias

[1] W. Grzesik and E. Kwiatkowska, ‘An energy approach to chip-breaking when machining with grooved tool inserts’, Int. J. Mach. Tools Manuf., vol. 37, no. 5, pp. 569–577, May 1997, doi: 10.1016/S0890-6955(96)00076-4.

[2] ‘Herramientas de corte: la llave del progreso’. https://www.interempresas.net/Subcontratacion-Servicios/Articulos/184483-Herramientas-de-corte-la-llave-del-progreso.html (accedido 22 Sept., 2022).

[3] Z. J. M. & F. Y. Kang, ‘Performance of Cemented Carbide Cutting Tools With Volcano-Like Texture on Rake Face’.

[4] Mishra SK, Ghosh S, Aravindan S. Performance of laser processed carbide tools for machining of Ti6Al4V alloys: A combined study on experimental and finite element analysis. Precis Eng 2019;56:370–85. https://doi.org/10.1016/j.precisioneng.2019.01.006.

[5] Tamil Alagan N, Zeman P, Hoier P, Beno T, Klement U. Investigation of micro-textured cutting tools used for face turning of alloy 718 with high-pressure cooling. J Manuf Process 2019;37:606–16. https://doi.org/10.1016/j.jmapro.2018.12.023.

[6] X. Cui, Z. Guo, and J. Guo, ‘Intermittent turning performance of ceramic tools with surface micro-geometry designed considering fluid-like behavior of chip’, Ceramics International, vol. 44, no. 14, pp. 16890–16899, Oct. 2018, doi: 10.1016/J.CERAMINT.2018.06.127.

[7] Z. Fang and T. Obikawa, ‘Cooling performance of micro-texture at the tool flank face under high pressure jet coolant assistance’, Precision Engineering, vol. 49, pp. 41–51, Jul. 2017, doi: 10.1016/J.PRECISIONENG.2017.01.008.