Desarrollan un nuevo sistema de extracción de gases en moldes de arena

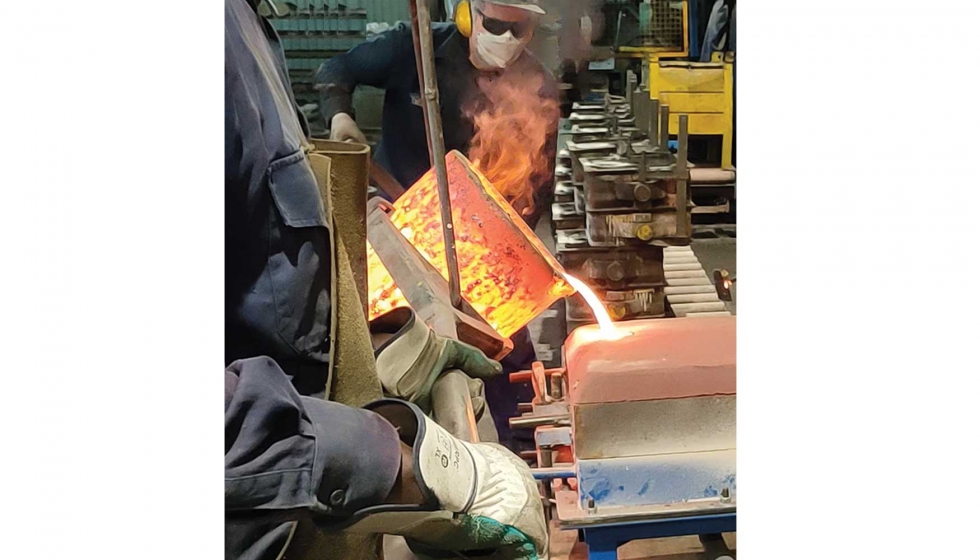

El Centro de Investigación Metalúrgica Azterlan (miembro del BRTA), en colaboración con las empresas Ondarlan, Materiart 2015 y Castinox, han desarrollado un nuevo sistema de extracción de gases en moldes de arena para la fundición de componentes de acero y de cobre que traslada con éxito la experiencia de la fabricación por vacío, consiguiendo una significativa mejora en la calidad interna de los componentes fundidos de acero y de cobre.

Los moldes de fundición no reutilizables (aquellos que se destruyen durante el desmoldeo de las piezas una vez solidificado el metal) son el resultado de la aglomeración de arenas de diferentes tipos, con aglomerantes orgánicos e inorgánicos. Además de conformar el molde, los aglomerantes también confieren a los moldes las propiedades de resistencia mecánica en caliente y en frío, permeabilidad para asegurar la salida de los gases del molde, reactividad química reducida con el metal líquido y una conductividad térmica adecuada, para asegurar la sanidad interna de las piezas.

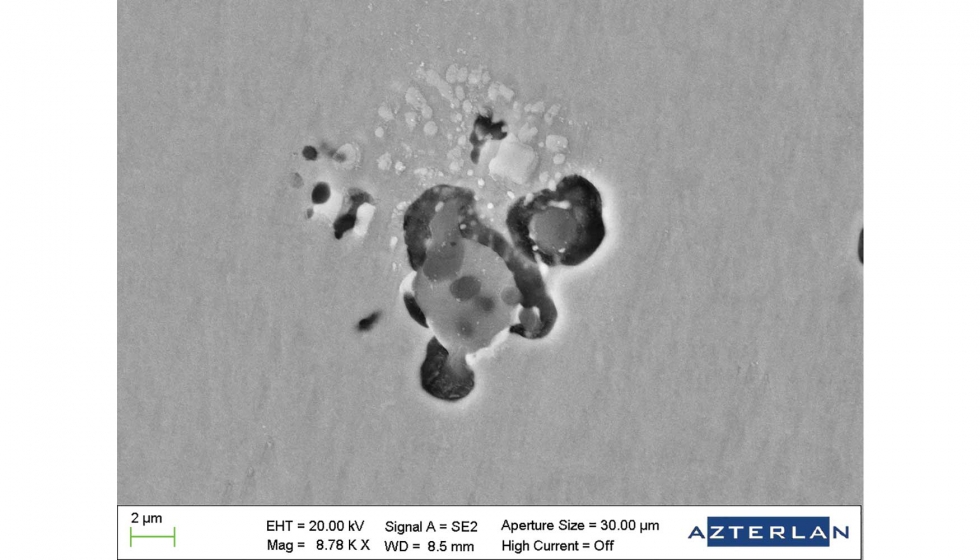

Sin embargo, durante el colado del metal, estos elementos aglomerantes sufren degradación y generan gases que se mezclan con el metal líquido. Además de tener un impacto negativo sobre el medio ambiente y sobre la salud, estos gases también afectan negativamente a la calidad de las piezas fundidas, ya que promueven la generación de óxidos y de porosidades internas en los componentes.

Como explica el investigador de Azterlan Fernando Santos, “cuando el metal se encuentra todavía en estado líquido, la reacción producida por el contacto de los aglomerantes con los elementos de aleación más oxidables del metal genera óxidos en el interior del molde y en la superficie del caldo, a modo de escorias. Además, una gran parte de los gases no llega a salir del metal durante la solidificación y se convierten en poros que afectan a la calidad interna de las piezas”.

Con el fin de atajar estos problemas, existen en el mercado diferentes tecnologías relacionadas con la generación de vacío para extraer estos gases. En el caso de la fabricación de acero, la metalurgia secundaria integra la realización de vacío con objeto de reducir el nivel de gases presentes en el producto final; en el caso de las superaleaciones transformadas mediante la tecnología de la cera perdida se utilizan hornos de vacío para realizar la fusión y la colada de piezas, evitando así la generación de productos de reacción que luego quedarían como inclusiones en las piezas.

Con el propósito de trasladar la experiencia del vacío a la fabricación de piezas de aluminio o acero por cera perdida y de acero por moldeo químico, en el seno del proyecto Desox, el Centro Tecnológico Azterlan ha colaborado con las empresas Ondarlan, Materiart 2015 y Castinox en este sistema pionero en la extracción de los gases para mejorar el llenado de piezas, consiguiendo por un lado la fabricación de componentes con espesores más delgados y, por otro, reducir la presencia de gas ocluido y de restos de productos de reacción o inclusiones en el interior de las piezas.

“El nuevo sistema desarrollado se compone de un equipo de extracción de gases, la adaptación de las cajas de moldeo y la incorporación de sistemas de venteo específicos, que permiten extraer no solo los gases resultantes de la descomposición del molde sino, también, el aire existente dentro del molde”.

Tras haber sido validado en planta piloto, el nuevo sistema ha sido trasladado con éxito a planta industrial. “Tanto en un entorno como en el otro, los resultados de las pruebas realizadas han permitido observar reducciones en las inclusiones presentes en las piezas de un 50%”.

El proyecto Desox ha sido financiado por el programa Hazitel del Gobierno Vasco.