Tecnología de medición por láser para el mecanizado de precisión

Los procesos de acabado en las máquinas de rectificado a menudo exigen tolerancias exactas en relación con la precisión de la tensión, la forma y la posición, así como calidades de superficie muy precisas. A menudo, las empresas disponen de valores empíricos para cumplir estos requisitos. Sin embargo, en el caso de los lotes pequeños, es preferible evaluar el proceso en la máquina, ya que la medición intermedia en máquinas de medición externas y las correcciones resultantes prolongan el tiempo de procesamiento para el mecanizado de la pieza. Estas medidas de control aumentarían considerablemente la fiabilidad y la productividad del proceso. Las soluciones que pueden utilizarse de manera flexible para una amplia variedad de piezas de trabajo son las más idóneas.

Los ingenieros de producción disponen de diversas funciones de medición para la evaluación de procesos basados en diferentes principios de la tecnología de medición de la producción. La medición de las fuerzas del proceso, como las fuerzas de rectificado (Ft, Fn) o las corrientes comparativas de los husillos de rectificado, por ejemplo, proporcionan un índice para lograr la vida útil de las herramientas o, lo que es igualmente importante, permiten determinar las tolerancias fluctuantes, que pueden influir en la estabilidad del proceso y el cumplimiento de las tolerancias requeridas. Además, se pueden reducir los costos de las herramientas, ya que se evita el rectificado excesivo. Los conocidos sensores acústicos táctiles ayudan a la llamada detección de contacto en el proceso de rectificado para reducir el tiempo de rectificado, o supervisan el proceso de rectificado fiel al perfil con sus funciones de curva de envolvente. Los sistemas de medición táctil, como los sistemas de medición y control de los diámetros o las longitudes de las piezas de trabajo, los sistemas neumáticos o los microsensores para las expansiones longitudinales de los sistemas de husillo también contribuyen a aumentar la fiabilidad del proceso. También pueden describirse aqí otras funciones de medición, como el uso de sistemas de cámaras o láser para la supervisión de los procesos. La tecnología de medición por láser en particular abre interesantes campos de aplicación.

La tecnología de medición por láser en las rectificadoras universales de cilindros Studer

Studer puede recurrir a más de 10 años de experiencia en el uso de la tecnología de medición por láser integrada en la máquina, que han sido evaluados para ensayos en la medición de muelas o piezas de trabajo. Estos estudios fundamentales tienen una tradición en Studer, para asegurar que la empresa está preparada para las futuras tendencias de la tecnología de producción. Estos conocimientos y experiencia se han utilizado para responder a los requisitos actuales. Los sistemas utilizados en otras industrias para el control de herramientas han sido desarrollados por Studer, específicamente sobre la base de la última tecnología de medición por láser, sólo recientemente disponible, para la medición de piezas de trabajo en máquinas de rectificado.

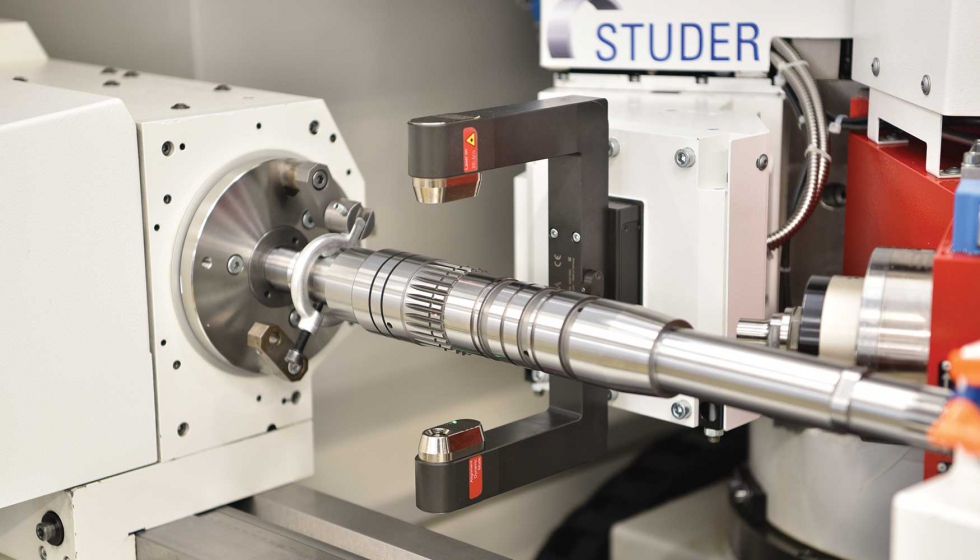

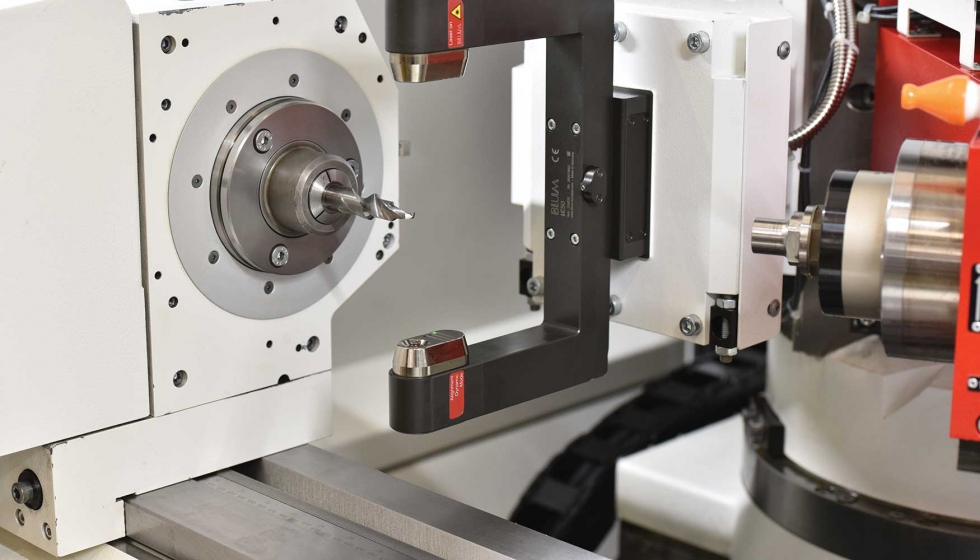

El dispositivo de medición necesario (véase el perfil U en la figura 4) se monta mecánicamente, de forma similar a nuestras sondas de medición en nuestros ejes B, que llevan el correspondiente husillo de rectificado. De hecho, esta situación no es desconocida para los operadores.

El tamaño de este dispositivo de medición puede adaptarse al diámetro de la pieza de trabajo. Las boquillas de aire existentes para soplar la pieza de trabajo durante la medición y las pantallas de suciedad recientemente desarrolladas protegen eficientemente la óptica del láser del lubricante refrigerante de la máquina. En comparación con los modelos anteriores, el fabricante de la unidad láser también utiliza una óptica láser mejorada y más precisa. Sin embargo, el elemento más llamativo desde nuestro punto de vista es la posibilidad de generar muchos miles de puntos de medición para su evaluación con la pieza de trabajo girando. Esto reduce significativamente el tiempo de medición. Estas características se han integrado en los ciclos de medición específicos de Studer. De este modo, el usuario dispone de un método adecuado de medición sin contacto para el mecanizado de piezas de precisión.

También, hay que mencionar que no sólo se pueden registrar diferentes diámetros con un dispositivo de medición láser, sino que también se pueden realizar mediciones de control precisas en diámetros “interrumpidos”, como ejes con chavetas o ranuras longitudinales y engranajes dentados en la gama de diámetros (véase la figura 2). Se omite la configuración y el reajuste de los dispositivos de medición táctil en proceso utilizados anteriormente, y la eficiencia aumenta drásticamente.

Figura 1: Ejemplo de uso universal.

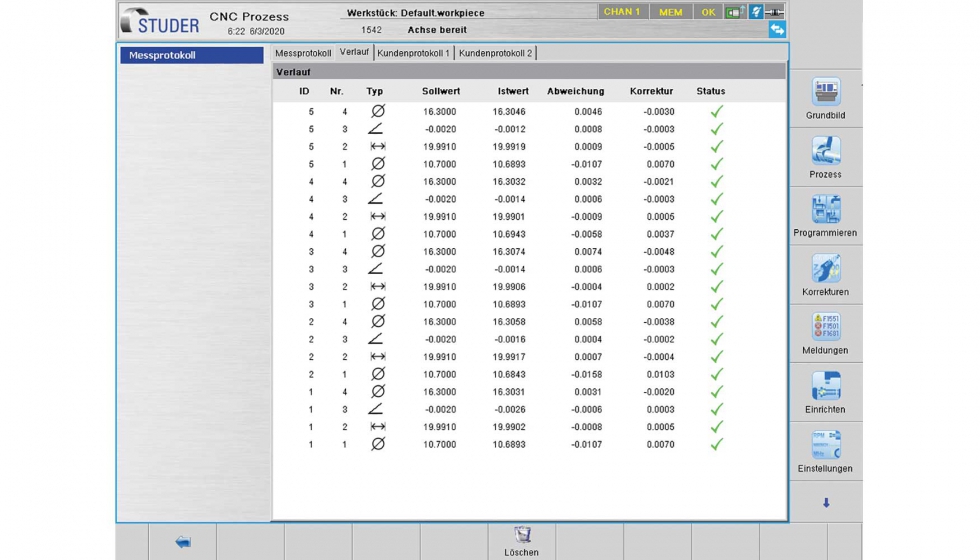

Figura 2: Registro de medición de una pieza de trabajo.

El ciclo de medición puede seleccionarse como se desee después de cada operación de mecanizado o al final del proceso de rectificado. El software Studer registra (ver figura 3) los valores medidos por diámetro después de cada ciclo de medición. Este proceso permite al operador determinar de un vistazo la calidad del componente de rectificado.

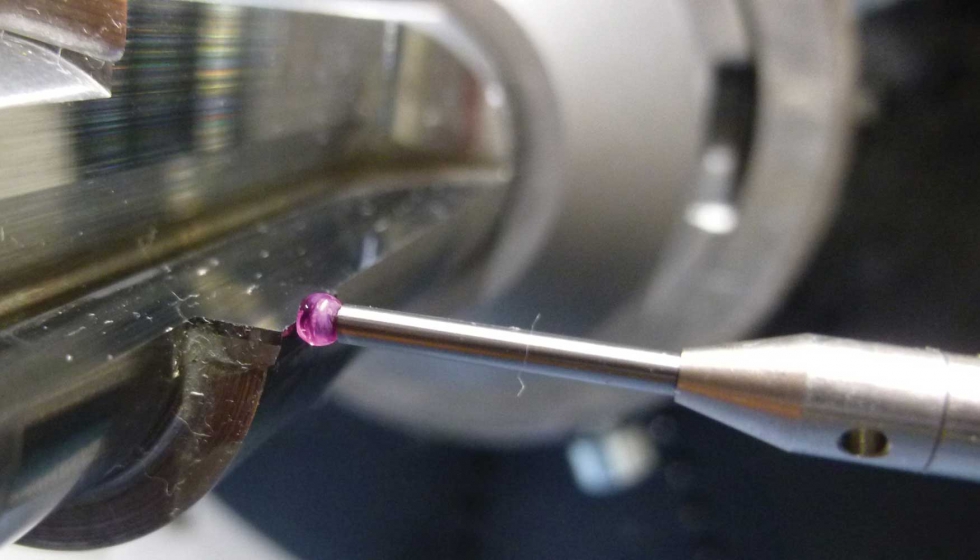

Ejemplo de aplicación de la tecnología de medición por láser para herramientas de corte

Un ejemplo muy eficiente del uso de una estrategia de medición integrada es el complejo maquinado de pequeños lotes de herramientas con filos de PCD. A menudo la pregunta aquí es quién está maquinando a quién, la muela de diamante la herramienta, o viceversa. El llamado “proceso de bucle cerrado” con dispositivos de medición táctiles se utiliza a menudo para este propósito (Figura 3). Los bordes de corte se miden, se rectifican, se miden, etc. en varias etapas de iteración. Con esta medición se consiguen tolerancias de diámetro de +/- 1,5 micrómetros, lo que es un resultado muy bueno. Se ha desarrollado una creciente demanda de medición sin contacto para estas aplicaciones, ya que los bordes de corte de los PCD a veces reaccionan sensiblemente a la medición táctil.

Esta demanda de medición sin contacto de herramientas en este rango de tolerancia, que tienen bordes de corte o carriles guía, puede satisfacerse ahora con la tecnología de medición láser integrada que se describe en la figura 4. Las tareas de medición típicas que se requieren en este sector son, por ejemplo:

Medición de una herramienta con bordes de corte, en la que el diámetro de los bordes de corte más pequeños y más grandes se determinan en un plano de medición.

La medición en dos planos diferentes de la herramienta de corte, es decir, en planos diferentes del cilindro de medición generado por la rotación, da la dimensión de la conicidad deseada en las herramientas de corte, que ahora se puede producir.

En función de las diferencias de medición entre el diámetro de los bordes de corte y los carriles guía de una herramienta de corte en el mismo plano de medición, la óptica del láser puede determinar este diámetro incluso con la pieza de trabajo girando. Este será el caso de la mayoría de las herramientas y tendrá un efecto positivo en la reducción del tiempo de medición.

Los ciclos de medición Studer pueden ayudar a cualquiera que quiera saber, antes del mecanizado y con la herramienta que se va a rectificar, cuán grande es el recorrido desde el eje de la herramienta hasta el diámetro del borde de corte en el extremo de la herramienta.

Conclusión

La estrategia presentada para la tecnología de medición por láser integrada en la máquina amplía las posibles aplicaciones de la tecnología de medición de procesos en las máquinas de rectificado. Un proceso de medición preciso, universal y sin contacto apoya al usuario en sus esfuerzos por aumentar la eficiencia en el mecanizado de precisión.