Del modelo a la definición del radio del filo de la herramienta de corte

Actualmente sigue imperando la necesidad de mejorar la productividad de los procesos de mecanizado para poder seguir siendo competitivos en el mercado. Por ese motivo, el incrementar la vida de la herramienta o los parámetros de corte con los que se opera en la industria se ha convertido en un ámbito crucial de investigación.

Como es bien sabido, tanto la vida como el rendimiento de la herramienta vienen condicionados por la geometría del filo de corte y como este se va desgastando a lo largo del mecanizado. Por tanto, una optimización de la geometría del filo mejora la resistencia al desgate de la herramienta alargando su vida, además de mejorar su fiabilidad.

Para ello, es necesario dar con el diseño geométrico correcto, es aquí, donde las simulaciones juegan un papel fundamental. Estos programas —basados en elementos finitos (FEM)— permiten al operario probar con diferentes geometrías, en base al material y al proceso de mecanizado a ejecutar, hasta dar con el radio que mejore el rendimiento de la herramienta. Gracias a esta tecnología, como resultado se ahorra costes y tiempo en la puesta a punto del mecanizado.

1. Influencia del radio del filo en el mecanizado

La geometría y las condiciones del filo de corte son de crucial importancia en el mecanizado, dado que a través de ellas se es capaz de controlar la estabilidad del proceso de mecanizado. Además, muchos productos se valoran por su integridad de la superficie, parámetro que se ve afectado por la geometría del filo de corte. Por ello, es necesario hacer un análisis de las ventajas que puede ofrecer esta tecnología.

1.1. Influencia de la preparación del filo en las fuerzas

La preparación de la geometría de corte tiene un impacto significativo en las componentes de fuerza durante el proceso de mecanizado y en el flujo de viruta. Dependiendo del tamaño y la forma de preparación del filo, las fuerzas del proceso aumentan al incrementar el redondeo del filo.

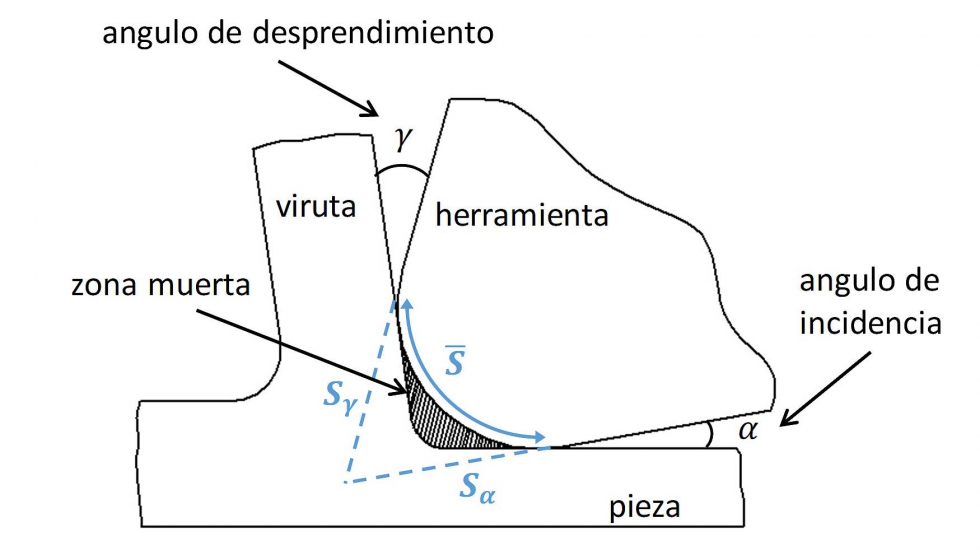

En base a resultados experimentales, se puede decir que tanto la fuerza de corte como la fuerza de avance aumentan al aumentar el radio del filo y el ángulo del chaflán [1], [2], siendo la modificación de, el segmento del filo en la cara de incidencia, el que más influye al aumento, mientras que la modificación de, filo correspondiente a la cara de desprendimiento, es casi despreciable. Cabe mencionar, que la fuerza que ve un mayor incremento es la fuerza de avance [3].

![Ilustración 2. Influencia de los parámetros de filo de corte S_α, S_γ and S ̅ en las fuerzas del proceso [4]... Ilustración 2. Influencia de los parámetros de filo de corte S_α, S_γ and S ̅ en las fuerzas del proceso [4]...](https://img.interempresas.net/fotos/2124427.jpeg)

Este efecto está estrechamente relacionado con los mecanismos de formación de viruta y el flujo de material alrededor del filo. Especialmente, es el área donde no fluye el material, la zona muerta frente a los filos de corte redondeados o achaflanados, la que influye en las fuerzas del proceso y en el comportamiento del desgaste de la herramienta de corte [4].

1.2. Influencia de la preparación del filo en la estabilidad del proceso de mecanizado

La falta de estabilidad durante el mecanizado es causante de vibraciones que afectan al acabado de la pieza, así como a la propia herramienta o el propio centro de mecanizado. Las cargas mecánicas en el filo de corte, las 3 componentes principales de fuerza, así como la tensión mecánica interna que se dan dentro de la herramienta, están determinados por la micro-geometría del filo de la herramienta, como también lo están las cargas térmicas.

Incrementar el radio de filo de corte produce una mayor estabilidad en el filo de corte debido a que el redondeo reduce la magnitud de la carga mecánica y la concentración de tensiones en la punta de la herramienta [4].

1.3. Influencia de la preparación del filo en desgaste de las herramientas

Es de sobra conocido que el comportamiento del desgaste de las herramientas de corte está influenciado por diferentes aspectos, como son los recubrimientos, las tecnologías de preparación previas al recubrimiento, el sustrato de la herramienta de corte y su macro-geometría. No obstante, varias investigaciones han demostrado que la vida útil de la herramienta puede aumentarse esencialmente mediante la aplicación de micro-geometrías en el filo de corte.

Las cargas termo-mecánicas del filo determinan ampliamente la propagación del desgaste, y por ende el de la vida de la herramienta. Cuando los filos tienen un redondeo las cargas termo-mecánicas son soportadas por la cara de desprendimiento, pero principalmente por la cara de incidencia. Se observa que los valores absolutos de la carga mecánica son menores si se comparan con herramientas de filos de corte sin tratar [4].

Al incrementar el tamaño de la geometría del filo, especialmente el valor Sa, se aumenta la fricción en la cara de incidencia, lo cual genera más calor cerca del filo de corte. Sin embargo, también se incrementa el área de disipación de calor. El equilibrio, conducen al óptimo modelo que minimizan las cargas termo-mecánicas en el filo. El ajuste del filo depende de varios parámetros, por lo que el uso de programas FEM facilita en gran medida el trabajo de calcular como influyen esos valores al desgaste.

Para el caso de las herramientas de torneado, se consigue evitar la tendencia de cráter y obtener un desgaste más uniforme a lo largo de todo el filo útil de la herramienta, gracias a un mayor contacto del filo con la pieza que se mecaniza [5].

![Ilustración 3. Influencia de los valores Sα, Sγ y S ̅ en las cargas termo-mecánicas de las áreas de la herramienta de corte [4]... Ilustración 3. Influencia de los valores Sα, Sγ y S ̅ en las cargas termo-mecánicas de las áreas de la herramienta de corte [4]...](https://img.interempresas.net/fotos/2124428.jpeg)

En Bassett et at (2012) [3] se demostró que solo se puede conseguir una vida óptima de la herramienta con la combinación de las tecnologías de recubrimientos de herramienta y preparación de la geometría del filo. La preparación del filo permite a la herramienta alcanzar un valor significativo frente aquellas herramientas recubiertas sin ningún tratamiento.

1.4. Influencia de la preparación del filo en el acabado superficial

En muchos casos el valor de la pieza es determinado, entre otros factores, por la integridad de su superficie. Por eso, es de vital importancia comprender y poder predecir cómo afecta la preparación del filo a la integridad de la superficie.

En Özel et at (2005) [6], así como en Burhanuddin et at (2011) [7], se ha demostrado que la preparación del filo de corte influye significativamente en la rugosidad de la superficie. Generalmente, un mayor radio en el filo de corte resulta en una mayor fuerza de rotura [8], debido a que una mayor cantidad de material es presionado, lo que se traduce en una mejora de la rugosidad.

En consecuencia, la preparación del filo de corte debe ser definida cuidadosamente, con el propósito de mejorar la rugosidad de la superficie. Por ello, el empleo de programas de simulación basados en FEM sigue siendo indispensable a la hora de facilitar la tarea de definición de la geometría de corte [4].

2. Análisis de elementos finitos

2.1. Simulaciones. La necesidad de simular

La industria va avanzando a pasos agigantados y con ella nacen nuevas necesidades tecnológicas. Cada vez es más frecuente el empleo de materiales con altas propiedades mecánicas, como son las aleaciones termorresistentes, las cuales presentan una baja maquinabilidad, por lo que su mecanizado es todo un reto y un tema a investigar. En respuesta a esta tesitura, nace la necesidad de optimizar las herramientas. La mejora de las herramientas es la lucha constante de fabricantes, ya que su deseo es poder ofrecer un producto de larga durabilidad, con bajo coste y alto rendimiento.

Previamente se han citado los diferentes aspectos en los que influye el radio de filo, y como su modificación puede suponer unas mejoras importantes en el rendimiento de la herramienta. No obstante, como ya se ha mencionado, es difícil conocer cuál es la geometría idónea, puesto que son muchos valores los que influyen y en ello radica la dificultad de esta tecnología. Esto es, la incertidumbre de no conocer el comportamiento de la herramienta hasta el momento de su prueba hace que sea difícil obtener una geometría idónea. Es aquí donde las simulaciones juegan un papel crucial.

Por una parte, el empleo de programas de simulación reduce tiempos de mecanizado y de fabricación, además de los costes que ello conlleva. Mediante los resultados obtenidos (fuerzas, desgastes, temperaturas…) a partir de la simulación de distintas geometrías de insertos en un mismo proceso, se reduce considerablemente el abanico de ensayos a realizar en máquina. Gracias a ello, se consigue un menor número de herramientas a ensayar y, en consecuencia, un ahorro en costes de fabricación y material a mecanizar. Además de lograr un menor impacto ambiental, pues se generan menos residuos, también se reducen horas de máquina y de procesado de datos obtenidos en los ensayos.

2.2. Simulaciones. Parámetros a definir

A fin de querer analizar la influencia que tiene el radio de filo en el mecanizado, es importante evaluar la zona de contacto entre la herramienta y la pieza. Con las tecnologías convencionales no es posible obtener datos la zona de interés mientras se está mecanizando; es por eso que se necesita de las simulaciones de elementos finitos.

La dificultad reside en la programación de la simulación, ya que representar lo que sucede en realidad no es tarea fácil. Para que dicha simulación sea precisa y se pueda comparar con la realidad, hay que definir modelos de fricción, modelos térmicos, modelos mecanístico, modelos de formación de viruta y modelos de desgaste, según la naturaleza del proceso.

Modelos de fricción

En cuanto al modelo de fricción, se debe de tener en cuenta que cada binomio de herramienta-pieza se comporta de forma diferente. El modelo más conocido es el de la Ley de Coulomb [eq1] el cual se basa en que las tensiones tangenciales de fricción (t(x)) son proporcionales a las tensiones normales (s(x)). Dicha proporcionalidad viene definida por el coeficiente µ.

t (X) = µ · s (X) [eq1]

Otra manera de modelizar la fricción es a través del modelo de corte constante. Este último depende mayormente de las deformaciones y tensiones de la zona primaria de corte, entendiéndose como zona primaria la región donde se produce la cizalladura de la viruta. Este modelo se define por la [eq2], el cual establece que la tensión tangencial de fricción (t) es un porcentaje m (comprendido entre 0 y 1) del valor de la tensión tangencial de fluencia en la zona de corte.

t = m · k [eq2]

A lo largo de los años se han hecho muchos avances en esta área, hasta el punto de que existen modelos adaptados basados en los anteriores y que reproducen con mayor exactitud la realidad del proceso.

A pesar de todas las variaciones que puede presentar el modelo de fricción, en Filice et al. (2006) [9] se resalta que el uso de un modelo de fricción u otro no influye demasiado en los resultados.

Modelos térmicos

A la hora de definir los modelos térmicos en los que se establece la interacción térmica entre pieza y herramienta, se dispone de dos alternativas dependiendo del tipo de mecanizado que se desea realizar [11]. Por un lado, se tiene la alternativa del proceso adiabático, que puede ser aplicado a situaciones en las que la velocidad de corte es tan alta que la herramienta no es capaz de transferir calor, casos en los que la generación de calor está muy focalizada o a circunstancias en las que, por motivos de la conductividad térmica del material, este no es capaz de disipar calor. De no cumplirse ninguno de los tres casos anteriores, habría que modelizar el proceso de mecanizado de manera más exhaustiva. Eso implica que se deben conocer las propiedades térmicas de los materiales, del entorno y de la interacción entre pieza y herramienta.

Es por ello que el usuario será quien dictamine qué método es conveniente para cada simulación, para así poder calcular las relaciones térmicas del binomio herramienta-pieza.

Modelos mecanístico

Uno de los parámetros más importantes al simular un proceso de mecanizado es el modelo mecanístico. Es crucial definir bien las propiedades de los materiales a fin de aproximarse a la realidad. En muchos casos, los valores a utilizar para definir el material provienen de ensayos totalmente diferentes al proceso de mecanizado. Parámetros como la tensión de rotura y el módulo de Young son obtenidos en ensayos de tracción donde la tasa de deformación es muy baja comparada con el mecanizado.

No obstante, más importante es la ecuación constitutiva del material, que es la que rige su comportamiento. Estas ecuaciones relacionan entre sí tensión, deformación, tasa de deformación y temperatura del material. Estos modelos se hacen llamar modelos termo-visco-plásticos y se rigen por la [eq3]. Johnson-Cook es una de ellas.

S = s (T, e, ?) [eq3]

A lo largo de los años, se han hecho diversas investigaciones con el fin de mejorar dichas ecuaciones constitutivas dado que tienen una gran influencia en el criterio de rotura y en la creación de la viruta (Al-Zkeri, 2007) [10], donde el radio de filo también es de carácter importante.

![Ilustración 4. Viruta generada mediante el uso de diferentes ecuaciones constitutivas para el mismo material [10] Ilustración 4. Viruta generada mediante el uso de diferentes ecuaciones constitutivas para el mismo material [10]](https://img.interempresas.net/fotos/2124429.jpeg)

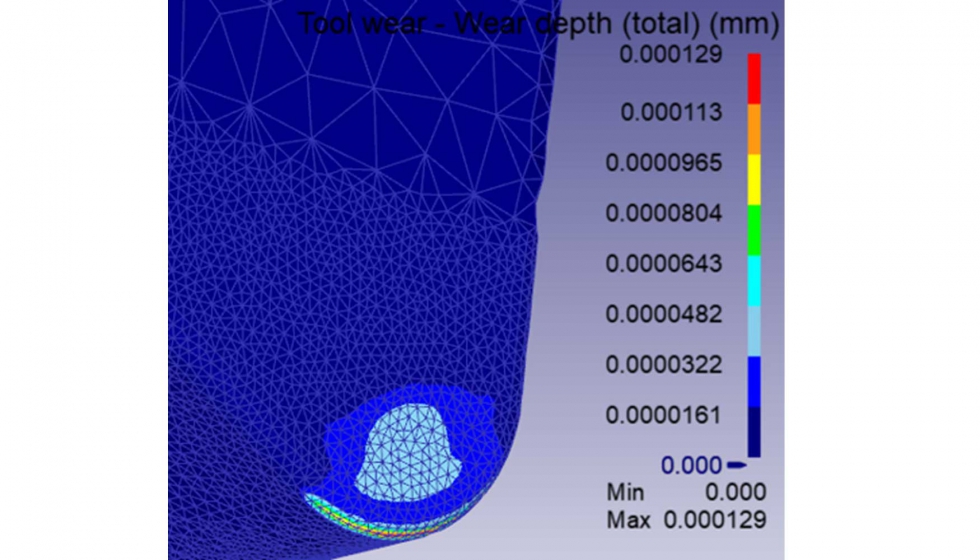

Modelos de desgaste

Con el fin de analizar que influencia tiene el radio de filo en su propio desgaste, hace falta definir un modelo de desgaste. En la literatura se pueden encontrar distintos modelos, entre ellos Usui y Archard. Los parámetros que se utilizan para definir estos modelos suelen ser resultado de ensayos en laboratorios con unas condiciones de corte determinadas.

Geometría y el mallado

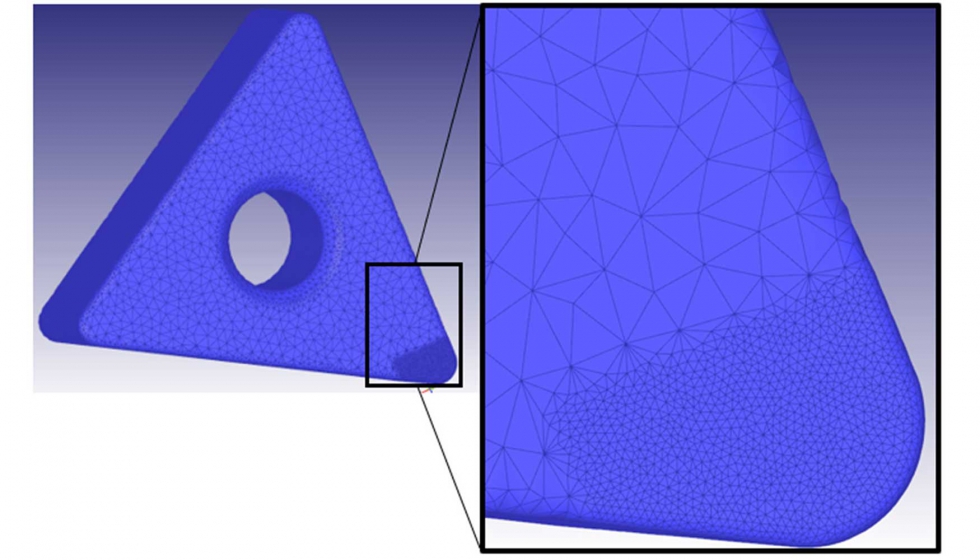

Debido a que los programas de simulación no admiten muchas variaciones de forma y geometría de insertos, estos han de ser importadas desde un programa de CAD. Los simuladores de elementos finitos admiten diferentes archivos (stl, step…). Se debe tener en cuenta las tolerancias que permite el programa de CAD al exportar dicho archivo dado que se puede llegar a perder datos en ese proceso. Ejemplo de ello es la perdida de precisión en el radio de filo.

Otro de los problemas más frecuentes es el proceso de mallado. Mediante el mallado, se divide el objeto a estudiar en elementos tetraédricos o cúbicos ya que con ellos trabajan los programas de elementos finitos. Existe una confrontación entre el tamaño del mallado a utilizar y la precisión que se desea obtener. Los dos parámetros influyen de manera opuesta a la carga computacional. Una mayor cantidad de elementos permite obtener resultados más exactos, pero a su vez alarga el tiempo de simulación por la carga computacional que supone añadir más elementos de cálculo. Por otro lado, una menor cantidad de elementos supone unos resultados menos exactos, pero a su favor la carga computacional disminuye.

Con el objetivo de disminuir la carga computacional, se opta por un mallado local, donde el mallado más fino se concentra entorno la zona de contacto y en el resto del objeto como no es objeto de estudio, se opta por un mallado de mayor tamaño. En estas zonas donde el tamaño del mallado es mayor, habrá una perdida de precision en la geometria.

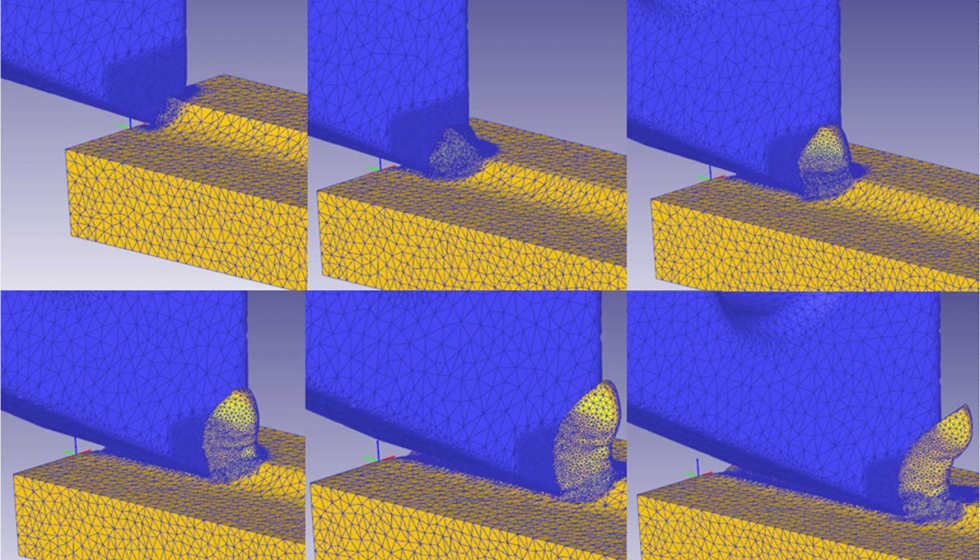

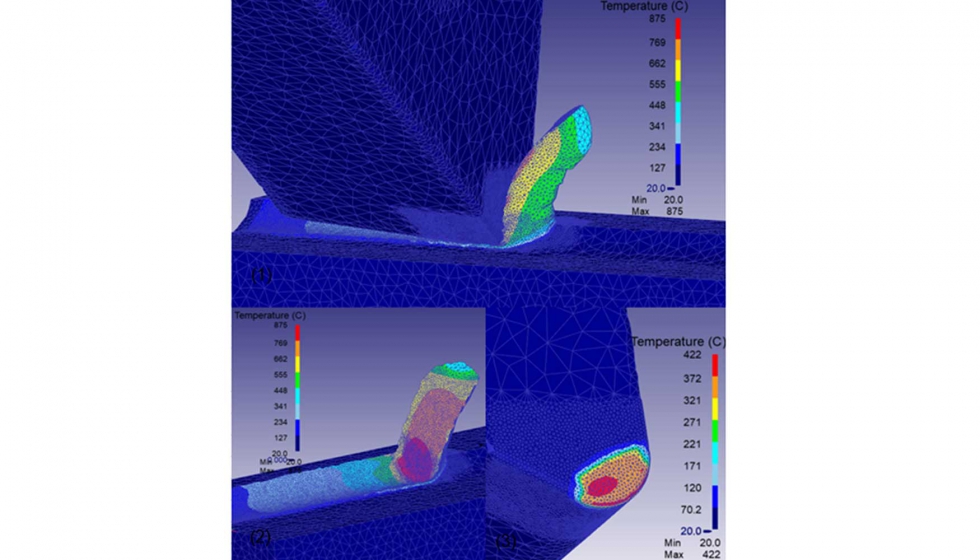

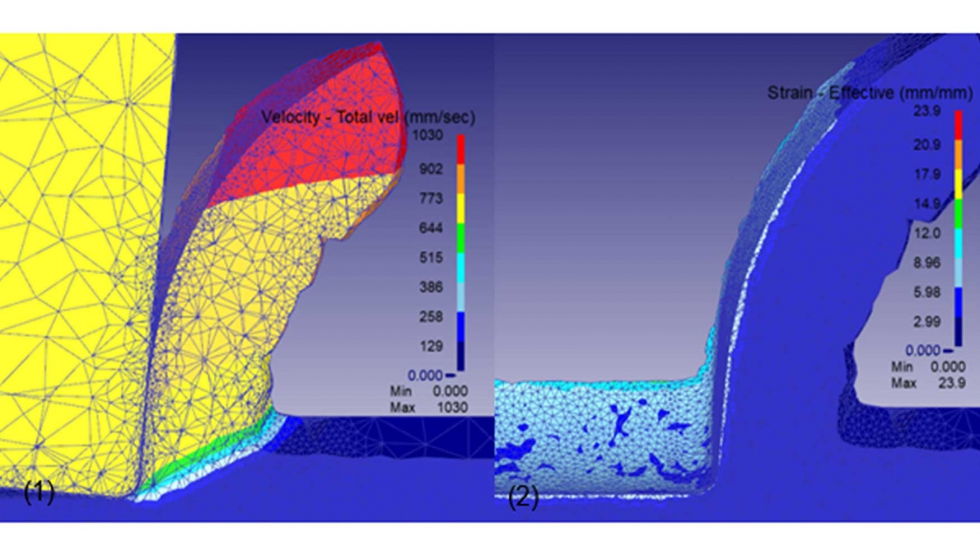

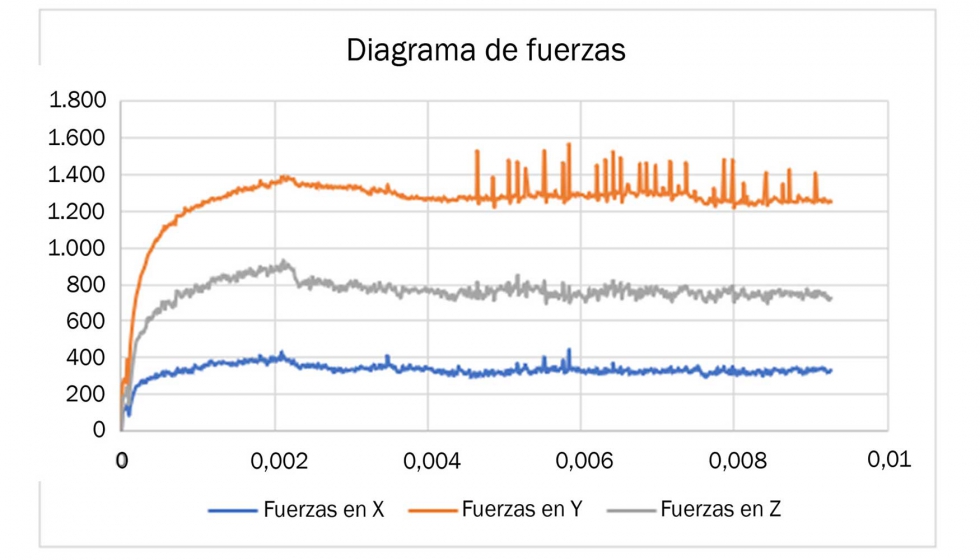

3. Simulaciones. Ejemplo de aplicación real en simulación

Con todo lo presentado hasta ahora, es momento de llevar a la práctica todo lo descrito mediante un estudio desarrollado en el Departamento de Ingeniería Mecánica de la Escuela de Ingenieros de Bilbao. La base de este estudio es el análisis de insertos en el proceso de torneado. A través de este caso se desea demostrar que las simulaciones de elementos finitos son una herramienta que arroja luz al estudio de radio de filo, a la hora de generar una geometría optima de insertos.

Este trabajo demuestra, como mediante un software de elementos finitos se ha podido hacer un seguimiento de la formación de viruta.

A su vez, se comprueba que dicho método de estudio es una forma eficaz de analizar la zona de contacto entre inserto y pieza, proporcionando así información sobre las temperaturas y desgastes de herramienta.

Además, se verifica que, gracias al uso de programas de simulación, se pueden estudiar la zona muerta, mencionada anteriormente y las deformidades de la superficie acabada. Todos ellos relacionados estrechamente con la geometría y dimensiones del radio de filo.

Conclusiones

Como se ha visto, las simulaciones son herramientas cualitativas de análisis muy eficientes para obtener una primera aproximación de los procesos de mecanizado. En consecuencia, su aplicación tanto para el diseño como selección de herramientas de corte supone un gran ahorro en costes de tiempo y material, pues estas herramientas sirven de filtro previo a los ensayos.

No obstante, la eficacia de la simulación reside en el conocimiento del usuario quién debe conocer bien cuáles son los modelos que se deben aplicar según el proceso de mecanizado. Esto es, para obtener una simulación que se aproxime al proceso real, primero se debe conocer bien la naturaleza mecanística y termodinámica del proceso, para poder aplicar los modelos que mejor se adaptan.

Superada esta paradoja, a través de la simulación se pueden analizar la evolución de infinidad parámetros a lo largo de todo el proceso como, por ejemplo, distribución de tensiones, deformaciones y temperaturas en pieza y herramienta.

Cabe advertir que las simulaciones no son un sustituto de los ensayos convencionales ni pretenden serlo. Las simulaciones se basan en modelos teóricos y simplificaciones, por lo que siempre va a ser necesario contrastar los resultados en la máquina. Sin embargo, son una herramienta muy potente que, con el empleo adecuado, permite probar un mayor número de alternativas en menos tiempo y menos dinero.

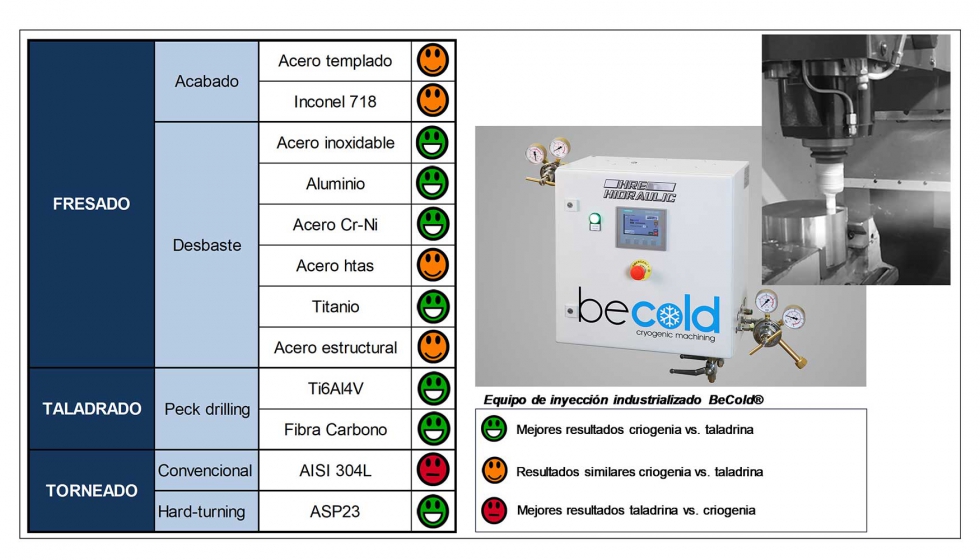

Refrigeración criogénica, la solución ECO2

La conciencia medioambiental ha tenido un crecimiento exponencial desde principios de la década pasada hasta llegar al punto que se encuentra hoy en día donde se insta a tomar medidas reales para reducir la huella ambiental producida en el seno de esta sociedad. Gran influencia de esta huella ambiental viene generada por parte del sector industrial y en el caso concreto de los procesos de mecanizado el uso de taladrina es un factor a tener en cuenta ya que este fluido de corte es una emulsión de agua y aceite y, por tanto, un derivado del petróleo. Esto conlleva a que desde un punto de vista medioambiental la huella generada sea considerable. Además, su uso supone unos costes asociados que repercuten directamente en el coste de fabricación de las piezas. Consecuentemente, reducir o eliminar su uso en dichos procesos es un modo de no sólo reducir la huella ambiental sino también reducir los costes asociados al uso de fluidos de corte convencionales, entrando así en la filosofía de ‘Fabricación ECO2’ (economía+ecología).

Siguiendo esta línea, en los últimos años en la UPV/EHU junto con Tecnalia han sido diversos los proyectos en los que se ha ido desarrollando paso a paso una alternativa al uso de taladrinas. Concretamente se ha apostado por la refrigeración/lubricación CryoMQL. Esta técnica consiste en la combinación de la refrigeración criogénica con CO2 con la pulverización de micropartículas de aceite biodegradable las cuales pueden ser utilizadas de forma independiente o conjunta. Además, el CO2 utilizado es un CO2 reciclado, por lo que su uso no genera efecto invernadero. Por otra parte, el aceite utilizado es proveniente de la colza, esto implica que las emisiones de CO2 equivalente derivadas de su uso son positivas ya que antes de ser refinado, el aceite “estuvo” en forma de planta realizando la fotosíntesis. Por tanto, la inocuidad medioambiental está asegurada.

Con el fin de arrojar luz en qué procesos realmente la tecnología CryoMQL puede ser susceptible de ser aplicada industrialmente, en la figura mostrada a continuación se resumen la mayor parte de la batería de ensayos realizada hasta la fecha donde se observa que aleaciones ligeras, aleaciones de titanio y aceros inoxidables o templados la tecnología CryoMQL tiene un nicho en el que sí se puede llegar a una obtención de un proceso realmente rentable tanto ecológicamente como económicamente.

Resumen de batería de ensayos.

High feed turning

Antecedentes

A medida que avanza la tecnología, los materiales que constituyen las nuevas aleaciones para componentes de los diferentes tipos de industria van adquiriendo mayores prestaciones mecánicas. Esto aumenta la seguridad de los componentes fabricados, pero dificulta considerablemente su maquinabilidad. En el momento actual el aumento de productividad no se puede concebir del mismo modo que antaño, con un simple aumento de los parámetros de corte ya que los materiales presentan cada vez más dificultades en su mecanizado, lo cual hace aumentar en gran medida las fuerzas de corte producidas, disminuyendo a su vez la vida útil de las herramientas, incrementando su velocidad de desgaste y aumentando el riesgo de fractura. La mejora en la productividad de los procesos de mecanizado y la calidad de los productos resultantes viene de la investigación, del estudio y la mejora de los procesos, tanto de los materiales de las herramientas de corte, rompevirutas y recubrimientos como el estudio de los sistemas de refrigeración, investigación de los materiales de aleación y estudio de los límites de maquinabilidad.

Torneado de alto avance

Un proceso de reciente desarrollo en el ámbito del mecanizado de alto rendimiento es el mecanizado de alto avance o High Feed Machining, en inglés. Esta técnica se basa en la utilización de un ángulo de posición de plaquita reducido que produce una viruta delgada, reduciéndose las fuerzas de corte. De este modo a igual fuerza de corte que un torneado tradicional, la velocidad de avance se puede incrementar, aumentando el volumen de viruta desalojado. El mecanizado de alto avance se ha estudiado de manera considerable en fresado (High Feed Milling) y en menor medida en torneado (High Feed Turning).

Particularidades del proceso

Este método se ha desarrollado principalmente para el mecanizado de aceros y sus características más notables son la utilización de un ángulo de avance de 10° y avances de hasta 3 mm/rev. Esta velocidad de avance extremadamente alta facilita la reducción de tiempos y costes de mecanizado pudiéndose producir un aumento de productividad 8 veces mayor que en hard turning, pero para ello es necesario que se alcance un equilibrio favorable entre la tasa de arranque de material y el tiempo de vida útil de la plaquita. Algunos estudios apuntan una relación entre la durabilidad de las plaquitas y el radio de punta ya que radios menores generan pérdida de vida útil por desgaste progresivo de flanco mientras que radios mayores están más relacionados con la fractura. En cuando a la calidad cabe decir que la rugosidad superficial es buena pero este tipo de procesos suele producir un endurecimiento por deformación que es necesario considerar. Las plaquitas Wiper están en la línea de nuevas tecnologías de arranque de viruta. Mediante un pequeño cambio en el radio de punta de la plaquita puede duplicarse el avance sin que se vea afectado el acabado superficial.

High Feed Turning en superaleaciones

Las superaleaciones o aleaciones termorresistentes utilizadas en el sector aeronáutico presentan propiedades mecánicas de muy elevada dificultad en cuanto a su mecanizado y más si estamos hablando en términos de rendimiento y productividad. Existen algunas variantes tecnológicas del High Feed Turning aplicables a aleaciones de este tipo. Las plaquitas redondas presentan un ángulo de corte que varía desde cero a unos pocos grados en función de la profundidad de pasada. Otro método es el torneado en retroceso, donde mediante placas con geometría especial, el cabezal con movimiento inverso arrastra la plaquita sobre la superficie desalojando una viruta ancha. Esta técnica es altamente productiva ya que puede aprovechar los dos filos de la misma herramienta para realizar operaciones sucesivas de cilindrado y refrentado. Además, la evolución en la tecnología de los porta-herramientas mejora todavía más la productividad con las herramientas gemelas multitarea que, con rápidos cambios, permiten alternar entre dos plaquitas con diferente propósito y geometría, evitando retrasos de cambios de herramienta y mejorando el rendimiento del proceso.

Referencias

[1] Mayer JE, Stauffer DJ (1973) Effects of Tool Edge Hone and Chamfer on Wear Life. SMW Technical Paper MR73-907.

[2] Wyen C-F, Wegener K (2010) Influence of Cutting Edge Radius on Cutting Forces in Machining Titanium. CIRP Annals 59:93–96.

[3] Bassett E, Köhler J, Denkena B (2012) On the Honed Cutting Edge and its Side Effects During Orthogonal Turning Operations of AISI1045 with Coated WC-Co Inserts. CIRP Journal of Manufacturing Science and Technology 5:108–126.

[4] B. Denkena, D. Biermann. Cutting edge geometries. CIRP Annals - Manufacturing Technology 63 (2014) 631–653

[5] Endres WJ, Kountanya RK (2002) The Effects of Corner Radius and Edge Radius on Tool Flank Wear. Journal of Manufacturing Processes 4(2):89–96.

[6] Özel T, Hsu T-K, Zeren E (2005) Effects of Cutting Edge Geometry, Workpiece Hardness, Feed Rate and Cutting Speed on Surface Roughness and Forces in Finish Turning of Hardened AISI H13 Steel. International Journal of Advanced Manufacturing Technology 25:262–269.

[7] Burhanuddin YR, Che Haron CH, Ghani JA (2011) The Effect of Tool Edge Geometry on Tool Performance and Surface Integrity in Turning Ti–6Al–4V Alloys. Advanced Materials Research 264–265:1211–1221.

[8] Thiele J-D, Melkote S-N (1999) Effect of Cutting Edge Geometry and Work-piece Hardness on Surface Generation in the Finish Hard Turning of AISI 52100 Steel. Journal of Materials Processing Technology 94:216–226.

[9] Filice, L; Micari, F.; Rizzuti, S.; Umbrello, D. 2006 ‘A critical analysis on the friction modelling in orthogonal machining’ International Journal of Machine Tools and Manufacture. Vol. 47, (3-4), pp. 709-714

[10] Ibrahim A. Al-Zkeri. 2007 ‘Finite element modelling of hard turning’ The Ohio State University

[11] Roberto Álvarez Fernández (2009) ‘Análisis por el método de elementos finitos de modelo simplificado de corte en aleaciones ligeras de interés aeroespacial’

[12] ISCAR LTD. Manufacturer of Metalworking Tools. High Feed Turning Inserts. 2020, de Sitio web: https://www.iscar.com/Products.aspx/CountryID/1/ProductId/10143

[13] Sandvik Coromant. Software CoroPlus ToolPath para PrimeTurning. De Sitio web: https://www.sandvik.coromant.com/es-es/products/coroplus-toolpath/pages/primeturning.aspx

![High Feed Turning [12], [13] High Feed Turning [12], [13]](https://img.interempresas.net/fotos/2124437.jpeg)