Mecanizado de un engranaje espirocónico en máquina multiproceso. Predicción de la rugosidad

Tras la irrupción de las máquinas multitarea en el sector de la máquina-herramienta, se abre una posibilidad para el mecanizado de engranajes de gran tamaño y series cortas de producción en este tipo de máquinas. La posibilidad de utilización de herramientas estándar en máquinas convencionales para el mecanizado de engranajes supone un reto tecnológico desde el punto de vista de la obtención de las condiciones óptimas de mecanizado para conseguir los requerimientos tanto dimensionales como de calidad superficial exigidos. En este trabajo se pretende trabajar en esta línea, presentando un modelo para la predicción de la rugosidad obtenida en la superficie de los dientes de un engranaje espirocónico en una máquina multiproceso. Se realiza un estudio de las estrategias y parámetros óptimos de mecanizado y se valida el modelo mediante la comprobación de los resultados de rugosidad medidos en operaciones de acabado de la superficie del diente en operaciones de 5 ejes continuos y 3+2 ejes.

Los engranajes espirocónicos de gran tamaño son frecuentemente utilizados en aplicaciones que requieren elevada transmisión de potencia de una forma suave y silenciosa, como son los equipamientos dedicados a generación de energía térmica, sistemas de propulsión de barcos, turbinas eólicas o la transmisión de potencia en el sector aeronáutico, entre muchas otras.

En la actualidad, el planeta Tierra presenta una continua demanda de energía, y, en consecuencia, se produce un aumento en el número de equipamientos fabricados para la generación de la misma, y de sus componentes, como son los engranajes espirocónicos de gran tamaño.

Este tipo de engranajes, han sido tradicionalmente fabricados mediante máquinas específicas para el tallado de los mismos. En este sentido, hay diferentes métodos para el tallado tradicional, siendo alguno de los comúnmente utilizados: 1.Generación mediante hobbing con fresas de plato con cuchillas de corte perimetral (sistema Gleason); 2.Generación continua mediante hobbing espiral con fresas de plato con cuchillas de corte perimetral (sistema Cyclo-Palloid de Klingelnberg y sistema Oerlikon); 3.Generación continua mediante hobbing espiral con fresa-madre del tipo cónica (sistema Palloid de Klingelnberg).

Sin embargo, la irrupción en el mercado de las máquinas multitasking [1,2] y la continua mejora experimentada en el área de los controles numéricos y los software de CAM, ha propiciado la aparición de un medio adecuado para la generación de estos elementos de geometría compleja en máquinas de propósito general y con herramienta estándar. Este tipo de tecnología es especialmente interesante para la fabricación de engranajes de módulo alto (4-12 mm), casos en lo que no es tan habitual encontrar máquinas orientadas al tallado de engranajes como en los casos de módulos de menor valor.

1. Introducción

La fabricación de engranajes en máquinas multitasking [4, 5, 6, 7, 8, 9, 10] se presenta como una solución cada día más extendida dada su elevada flexibilidad [3]. Algunas de las ventajas que se desprenden de esta idea residen en el aumento de la versatilidad del proceso de fabricación, tanto en términos de tipología como de tamaño, permitiendo la realización de modificaciones arbitrarias sobre los diferentes dientes que componen el engranaje. El uso de herramienta estándar también constituye una ventaja a tener en cuenta, considerando la reducción tanto de coste como en los tiempos de entrega, parámetros de vital importancia en producción. Esta metodología permite además la fabricación de engranajes de geometrías variadas, como puede ser el caso de engranajes rectos, engranajes helicoidales, engranaje doble helicoidal, engranajes cónicos y engranajes hipoides.

Así, esta tecnología es aplicable en a) fabricación de prototipos (preproducción, aplicaciones de prototipado rápido en sectores como la automoción de competición, etc.), b) fabricación de lotes unitarios y c) reparación de piezas únicas.

Por otro lado, los engranajes, y más concretamente los engranajes espirocónicos, son elementos que poseen una elevada complejidad geométrica. Una vez demostrada la viabilidad de la fabricación de estos componentes en máquinas de propósito general multieje, independientemente de su geometría y tamaño, es necesario evaluar si la obtención de esta compleja geometría se ve afectada por el número de ejes de la máquina que interviene en la realización de cada una de las diferentes estrategias de acabado aplicadas a cada uno de los flancos que componen el engranaje.

Dado que la transmisión de movimiento y potencia entre diferentes ejes es la principal función de este tipo de engranajes, estos presentan una mayor superficie de contacto entre piñón y corona que la existente en un par de engranajes cónicos rectos. Debido al ángulo de hélice, los engranajes espirocónicos trabajan de una manera gradual, funcionando con una mayor suavidad y de una forma más silenciosa permitiendo trabajar a mayores rangos de velocidad. Sin embargo, esta tipología de engranajes presenta una mayor sensibilidad a los errores de contacto que la que pueden presentar otra tipología de engranaje.

Por lo tanto, para asegurar un buen contacto entre los dos engranajes que forman el par de engrane, el parámetro de la rugosidad superficial es un parámetro a considerar y estudiar en la fabricación de los mismos mediante el uso de máquinas multiproceso. Una buena rugosidad superficial asegura un buen contacto, lo que se traduce en una correcta transmisión tanto de movimiento como de potencia, aumentando la vida útil del elemento. Destacar que tan perjudicial resulta una excesiva rugosidad superficial como la obtención de una superficie pulida. Mientras que una superficie áspera influye en la longevidad, la obtención de una superficie pulida dificultaría una correcta lubricación.

Con esta finalidad, en este trabajo se ha trabajado en el desarrollo y validación de un modelo predictivo de la rugosidad superficial en los engranajes espirocónicos fabricados mediante máquinas multiproceso con una fresa de punta esférica. El modelo permite estimar la topografía superficial para cada uno de los flancos en función de parámetros tales como la inclinación y la orientación de la fresa, los parámetros geométricos de corte, y las velocidades de avance y de giro de la fresa.

De esta manera, el proceso de acabado puede ser optimizado gracias a la simulación de diferentes situaciones, sin necesidad de recurrir al método de prueba y error debido al coste y al tiempo que este conlleva, no asumibles en las condiciones actuales de mercado. También permite ajustar los diferentes parámetros de corte en función de la calidad superficial demandada por el cliente, sin necesidad de hacer un mayor número de pasadas de las estrictamente necesarias, con el consiguiente ahorro tanto en tiempo como en herramienta. Se evalúan dos estrategias de fresado y se comprueba la posible influencia que puede presentar en el mecanizado la interpolación de un mayor número de ejes, como es el caso del mecanizado mediante 5 ejes continuos.

2. Proceso de fabricación de engranajes espirocónicos en máquinas multiproceso

El proceso de fabricación de engranajes consta de varias etapas. En primer lugar, se define la geometría del componente, la cual influye directamente en las etapas posteriores de fabricación.

2.1 Diseño

Existen diferentes opciones para el diseño de engranajes [11]: software CAD/CAM genéricos (Catia, Siemens NX, …), módulo específico desde entorno CAD/CAM genérico (módulo GearTrax para Solid Edge, SolidWorks e Inventor), software CAD/CAM específicos (Euklid, ..), software desarrollados por fabricantes de máquina-herramienta (gear MILL de DMG-MORI, GearPro de Mag, …), y software desarrollados por fabricantes de herramienta (InvoMilling y Up-Gear Technology de Sandvik). En el caso particular de este trabajo, se ha recurrido al software '3d spiral bevel gear software' para el diseño de la geometría del engranaje. La principal razón para la elección de este software es el coste reducido de la licencia en comparación con otros software. En concreto, este programa permite el diseño de la geometría espirocónica, siendo posible elegir entre los métodos de fabricación Gleason y Klingelnberg.

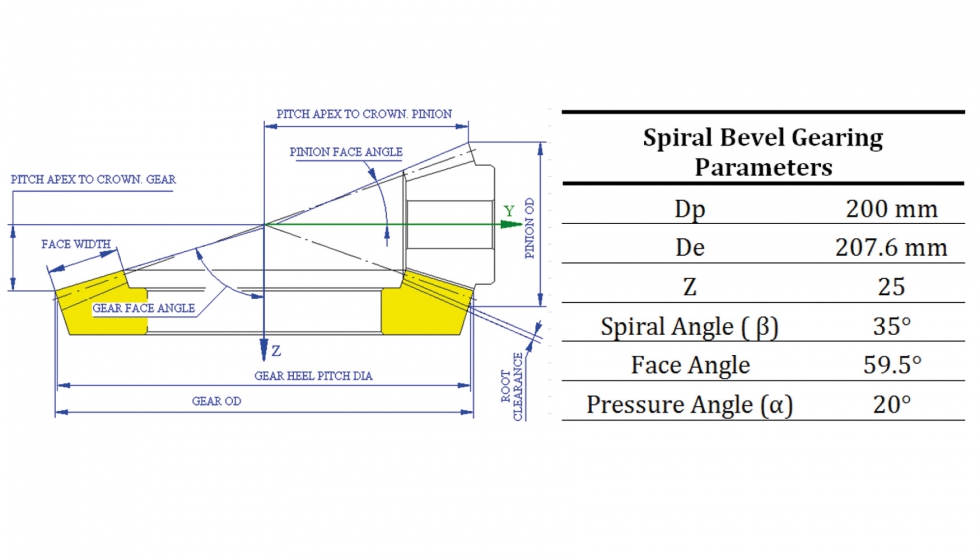

Se selecciona una geometría de engranaje espirocónico (Figura 1) acorde con el método Gleason, al ser el método más utilizado. El objetivo es elegir una geometría compleja y de grandes dimensiones para validar la capacidad del proceso de fabricación de engranajes mediante máquinas multiproceso de propósito generalista.

El material utilizado es un acero de cementación de uso frecuente para la fabricación de engranajes como es el F1550 (18CrMo4) (C 0,186%, Si 0,259%, Mn 0,805%, P 0,011%, S 0,028%, Cr 1,071%, Mo 0,155%) y que alcanza valores de hasta 47HRC.

En primer lugar, se introducen los parámetros geométricos en el software de diseño (módulo, relación de transmisión, dirección de engrane, número de dientes, ángulo de presión, etc.). A partir de esta información el software genera la geometría de uno de los dientes, a partir de la cual será generado todo el engranaje en 3D.

2.2 Fabricación

Una vez que ha sido obtenida y analizada la geometría, son diseñadas las estrategias de mecanizado. En este caso, el software CAM utilizado ha sido el Siemens NX10.

2.3 Equipamiento – Máquina Multiproceso

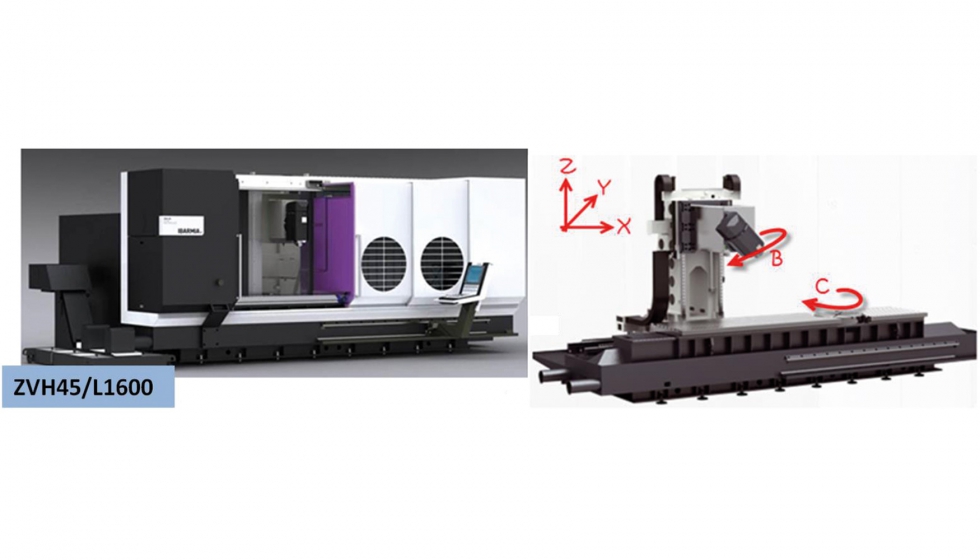

Para la fabricación del engranaje se utiliza una máquina multiproceso ZVH38/L1600 (figura 2) de Ibarmia. La máquina permite ejecutar operaciones tanto de torneado como de fresado mediante la integración de 3 ejes lineales (X, Y, Z) en columna móvil y 2 ejes rotativos, uno de ellos en una cabeza rotativa (B) y el otro en una mesa rotativa (C). La eficiencia característica de las maquinas multiproceso permite una reducción en el número de máquinas y atadas requeridas para el acabado de la pieza reduciéndolas a menudo a una sola.

2.4 Estrategias de mecanizado

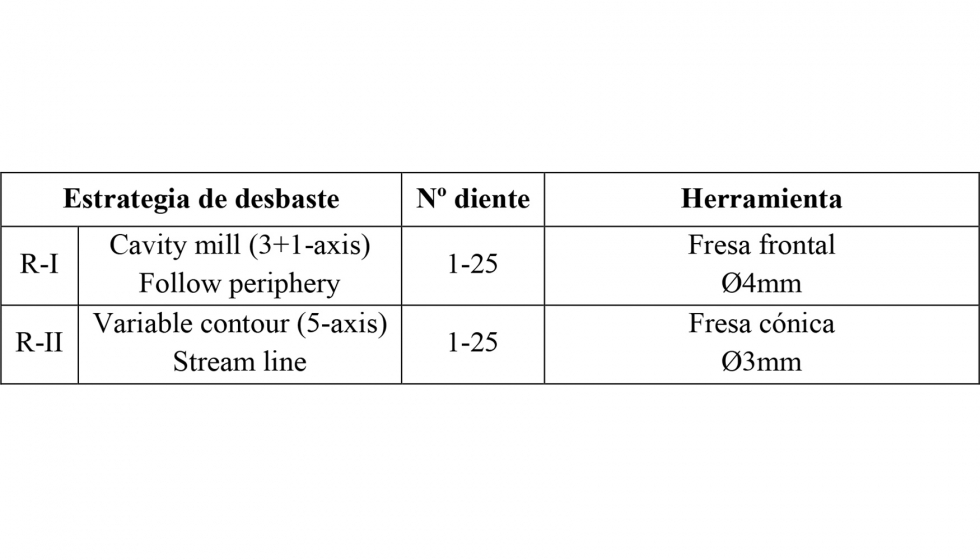

Se programan las estrategias de mecanizado con el módulo de mecanizado del software NX10 de Siemens. En primer lugar, se programa la operación de desbaste con el objetivo de reducir al máximo el tiempo de mecanizado, el espesor de viruta y las fuerzas de corte [12]. Por otro lado, se busca obtener una superficie lo más próxima a la superficie final. La operación de desbaste (Figura 3) consta de dos fases diferentes, como se plasma en la tabla 1.

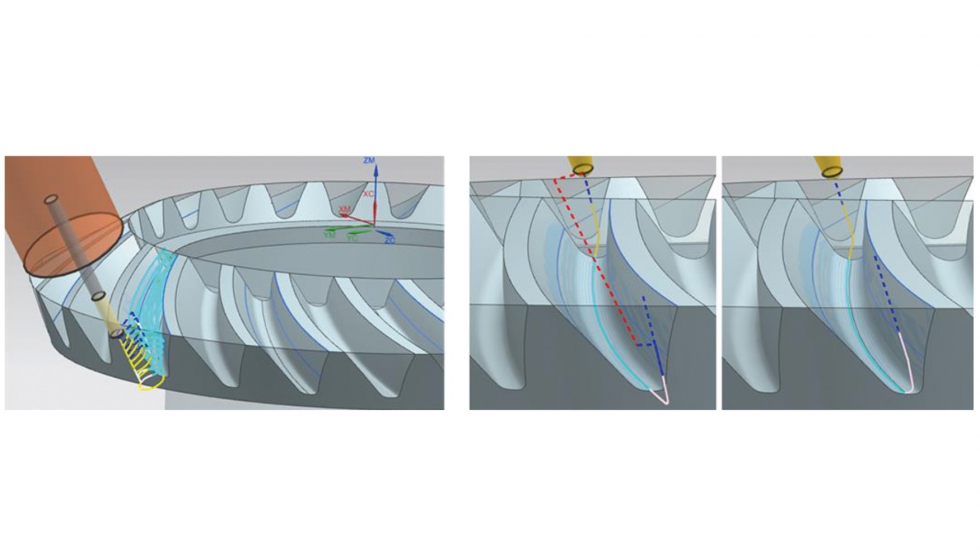

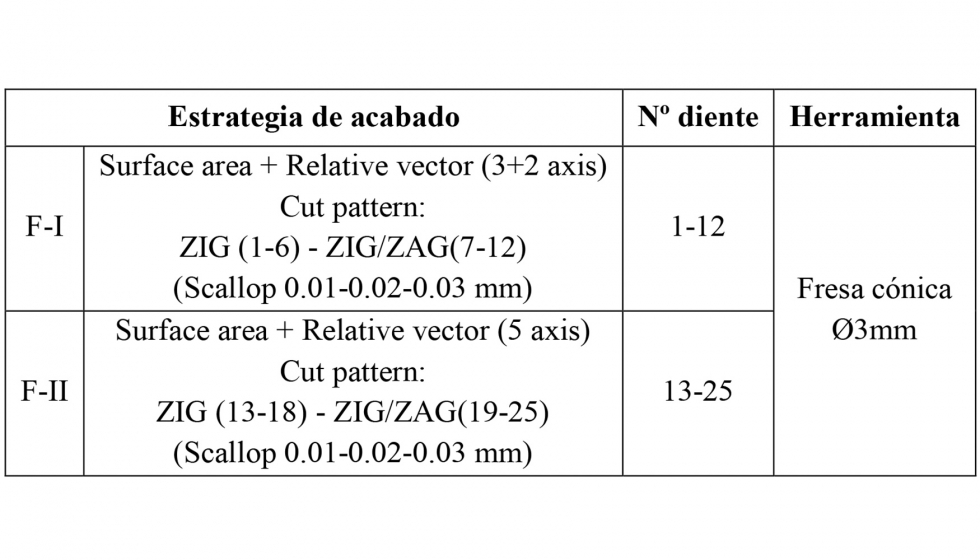

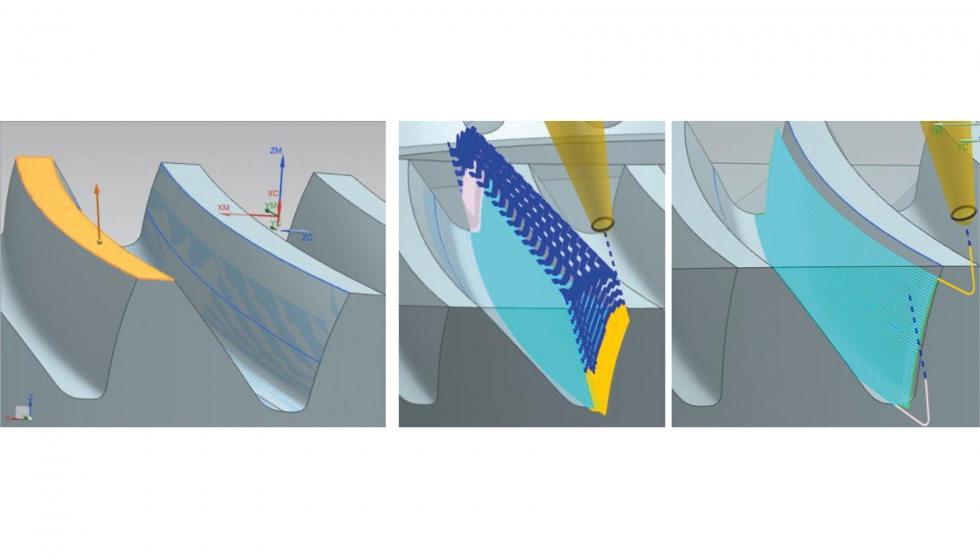

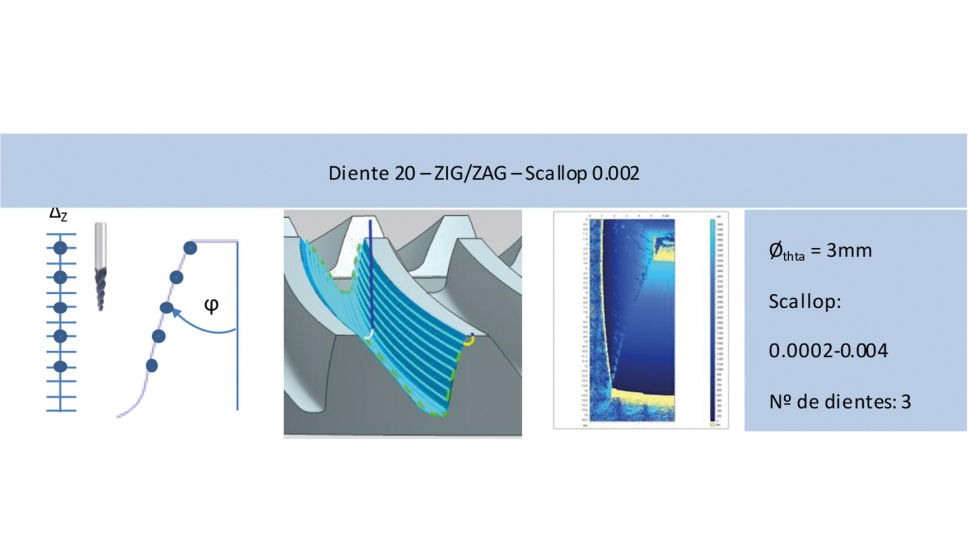

Para las operaciones de acabado (tabla 2), son evaluadas diferentes estrategias y condiciones en cada uno de los 25 dientes del engranaje. Se evalúan diferentes pasos radiales y patrones de corte (Zig y Zig-Zag), y todo ello tanto para un mecanizado en 5 ejes continuos como para un mecanizado en 3+2 ejes, siendo estos dos últimos de posicionamiento al ser impuesto el eje de la herramienta por un vector perpendicular a la cabeza del diente para cada uno de los diferentes flancos, como se puede observar en la figura 4.

2.5 Mecanizado

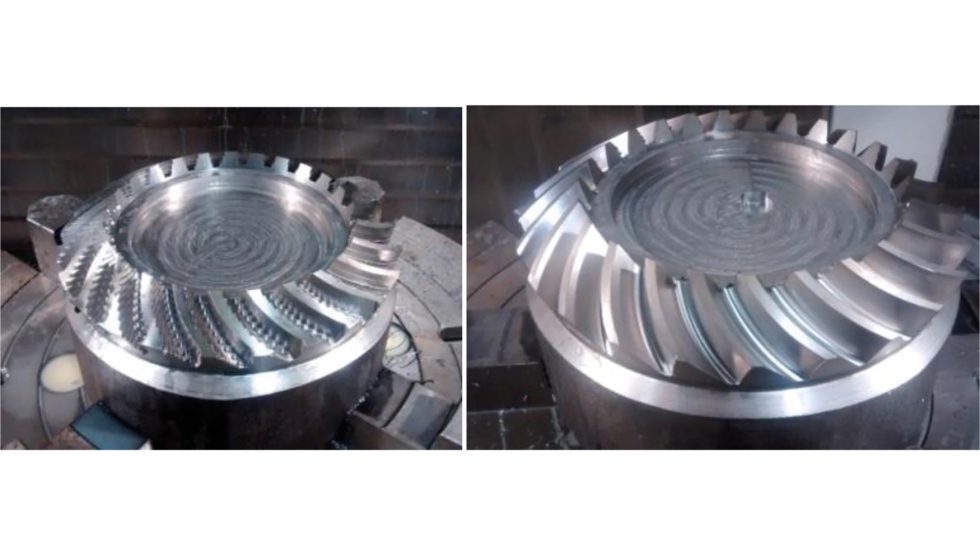

Finalmente, se mecaniza el engranaje. En la Figura 5 puede observarse el resultado tras las respectivas operaciones de desbaste y acabado.

3. Modelo predictivo de topografía sobre el flanco de engranaje

El modelo desarrollado permite estimar la topografía superficial para cada uno de los diferentes flancos en función de parámetros tales como la inclinación y la orientación de la fresa, los parámetros geométricos de corte y las velocidades de avance y de giro de la fresa.

El modelo consta de una serie de pasos:

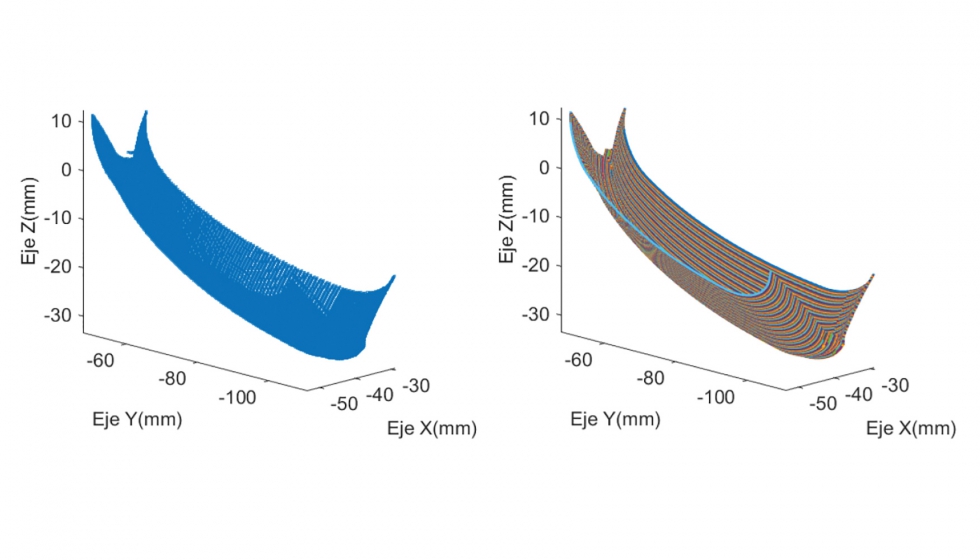

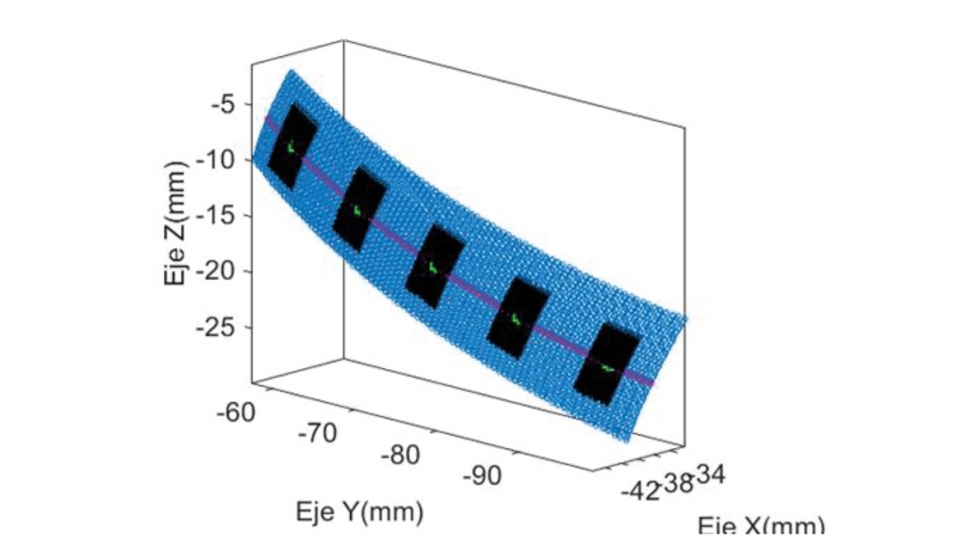

1. Obtención de las trayectorias (figura 6) y los puntos de interpolación del programa de control numérico en formato ISO y de los parámetros de corte: velocidad de giro del husillo (N), velocidad de avance de la fresa (Vf), posición (Xi, Yi, Zi) de cada uno de los puntos de los diferentes bloques (puntos de interpolación) y la orientación (Ai, Bi, Ci) del eje de la herramienta dada por los cosenos directores. En este trabajo se evalúa el modelo tanto sobre la operación de acabado en 3+2 ejes como en la operación de acabado de 5 ejes continuos. Las trayectorias se evalúan tras la eliminación de las 'entradas' y 'salidas' tangenciales ya que en estas zonas la concentración de puntos de interpolación es mayor.

2. Definición de la zona de simulación: en la dirección de avance. Se definen 5 zonas de simulación (en negro), como puede observarse en la figura 7. Cada una de estas zonas de simulación ha sido definida a partir de 6 puntos en la dirección del avance y alrededor de 30 respecto a la dirección del paso lateral. La definición de la dimensión de las áreas de simulación es un parámetro vinculado al criterio del usuario. La trayectoria definida en color magenta es la que se toma como referencia al corresponder a la situada en mitad del área de simulación.

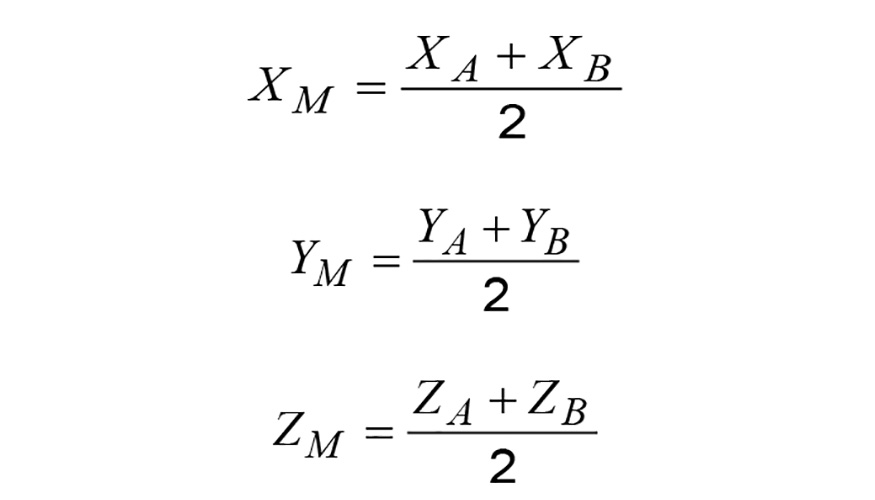

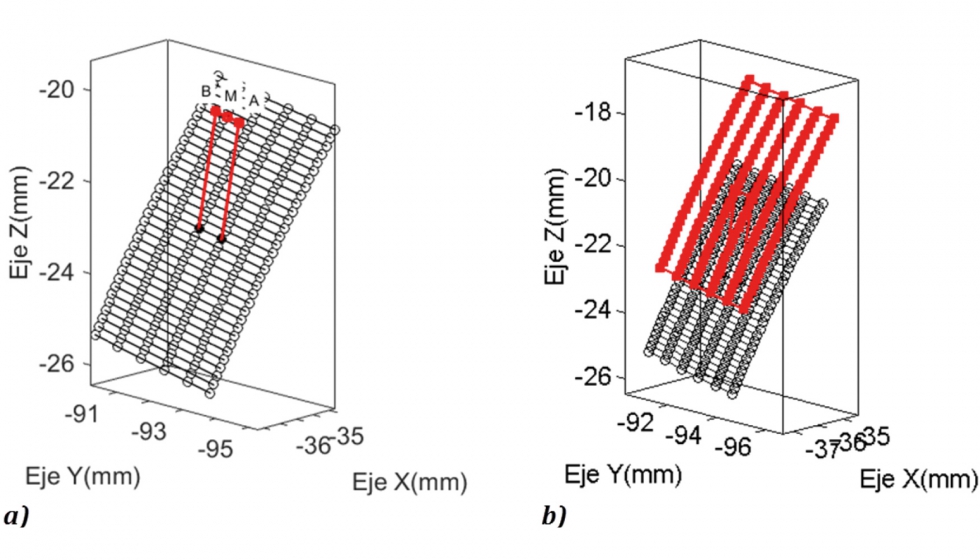

3. Obtención de la posición del centro de la fresa (figura 8): a partir de las posiciones del extremo de la fresa (O), de la orientación del eje de la misma, proporcionada por los cosenos directores, y por una distancia de radio (R), será obtenida la posición del centro de la fresa (C) para cada una de las diferentes posiciones de una respectiva zona de la superficie. A partir de estos dos puntos, se obtiene el punto medio M de la zona de simulación a partir del cual se define un sistema asociado a la pieza empleado para la predicción de la topografía superficial. Las coordenadas (XM, YM, ZM) del punto M se pueden expresar a partir de las coordenadas (XA, YA, ZA) y (XB, YB, ZB) de los puntos A y B, respectivamente:

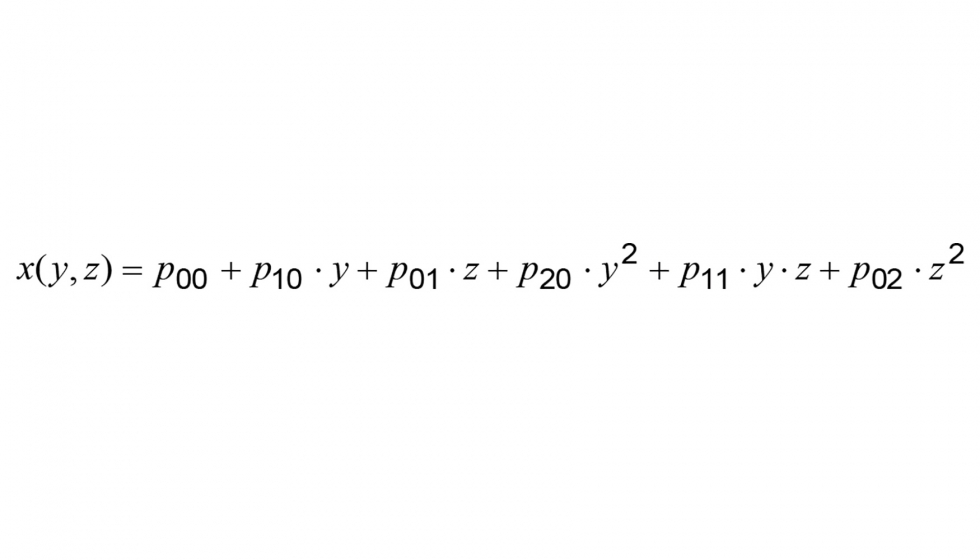

La malla de puntos negra corresponde a las distintas posiciones del extremo de la herramienta (O) para una determinada zona de la superficie, mientras que la de color rojo corresponde a las distintas posiciones del centro de la herramienta (C) para la misma herramienta y zona. La superficie generada por las posiciones de los diferentes centros se aproxima a una superficie paralela a la superficie del flanco del diente:

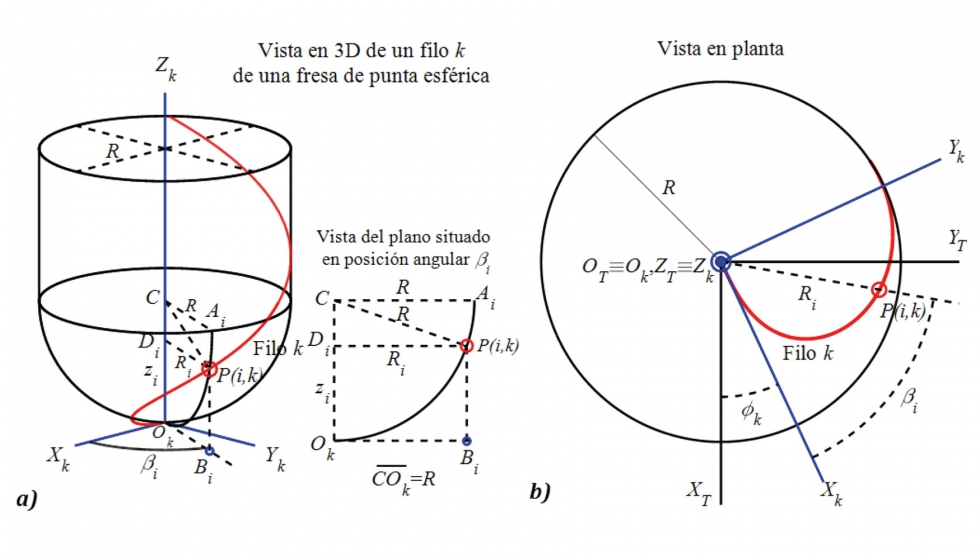

4. Modelización geométrica de la herramienta: el modelo de rugosidad presentado está desarrollado para una geometría de fresa de punta esférica, cuyo comportamiento se asemeja al de una herramienta cónica que unicamente mecaniza con la zona esférica de la punta de la herramienta para las operaciones de acabado de los dientes de los engranajes. En la figura 9 a) se muestra de manera esquemática la geometría 3D de una fresa de punta esférica de radio R y ángulo de hélice αhx. Por simplicidad, en la figura es representado uno solo de los filos, pero el modelo desarrollado se generaliza para una fresa de Nt filos. Se supone que el filo de corte representado en esta figura representa a uno de los filos de la fresa, que se denomina como filo k, siendo k= 1, 2, ….., Nt.

Para definir la posición de un punto situado sobre el filo k, se considera en primer lugar un sistema de referencia local OkXkYkZk asociado a dicho filo k a)) en el cual:

• El origen Ok del sistema de referencia está situado sobre el eje de la fresa en su extremo libre.

• El eje Zk coincide con el eje de la herramienta.

• El eje Xk tiene dirección radial y es tangente en el punto Ok a la proyección del filo k en el plano que pasa por el origen Ok y es perpendicular al eje Zk (Figura 9 b)). En esta figura, se muestra una vista en planta de la fresa y del filo k.

Figura 9. Definición de la geometría de una fresa de punta esférica y de un filo de corte k: a) Vista en 3D del filo k; b) Vista en planta de la fresa, del filo k y de los sistemas de referencia XTYTZT y XKYKZK.

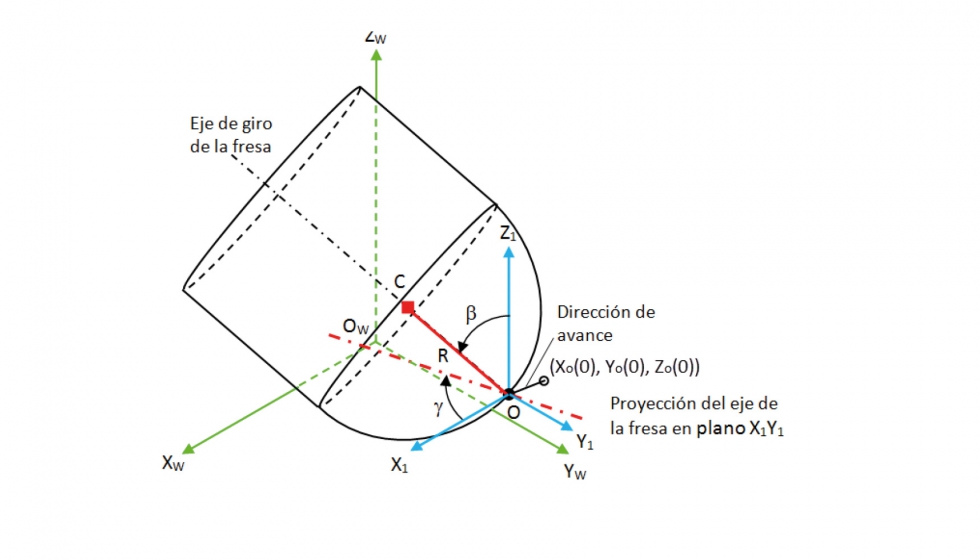

5. Orientación geométrica de la herramienta y obtención de las trayectorias de los puntos (figura 10): la orientación de la fresa se define por medio de dos ángulos: el ángulo de inclinación ß y el ángulo de orientación ?.

• El eje Zw es perpendicular a la superficie plana de la pieza

• El origen Ow está situado a una distancia ap respecto a la superficie, en el interior de la pieza. Esta distancia es la profundidad de pasada

• El eje Xw coincide con la dirección de avance de la fresa

• El eje Yw es perpendicular a los ejes Xw y Zw formando un triedro.

La trayectoria de un punto P (i, k) en el sistema OWXWYWZW de la pieza se obtiene a partir de las sucesivas posiciones del punto a medida que gira la fresa.

Una vez deducidas las trayectorias de los filos de corte, serán simuladas cada una de las diferentes operaciones de acabado, obteniéndose así las topografías superficiales de cada uno de los flancos.

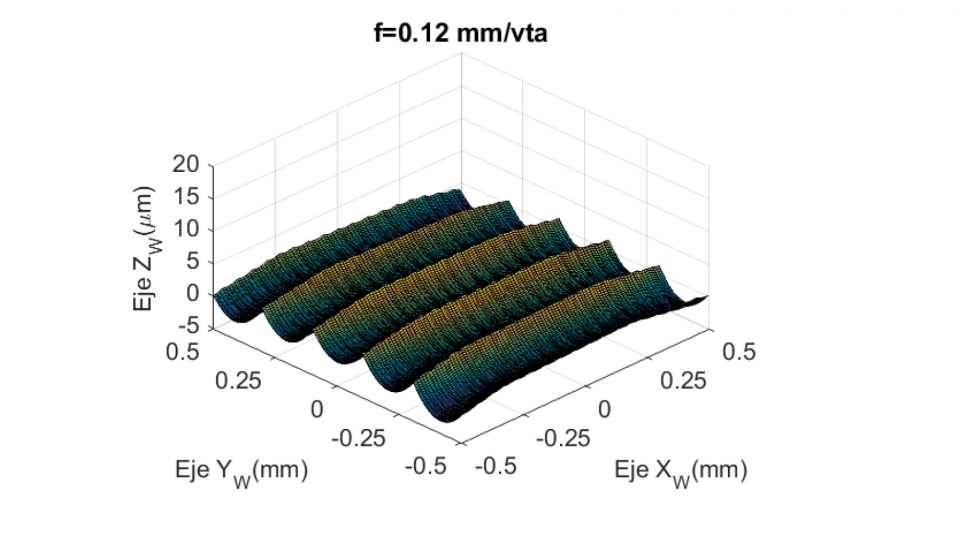

6. Obtención de las topografías superficiales (figura 11): son usadas las aproximaciones de los polinomios de Chebyshev. En la figura 11 se puede observar una simulación de una topografía en 3D.

4. Validación del modelo

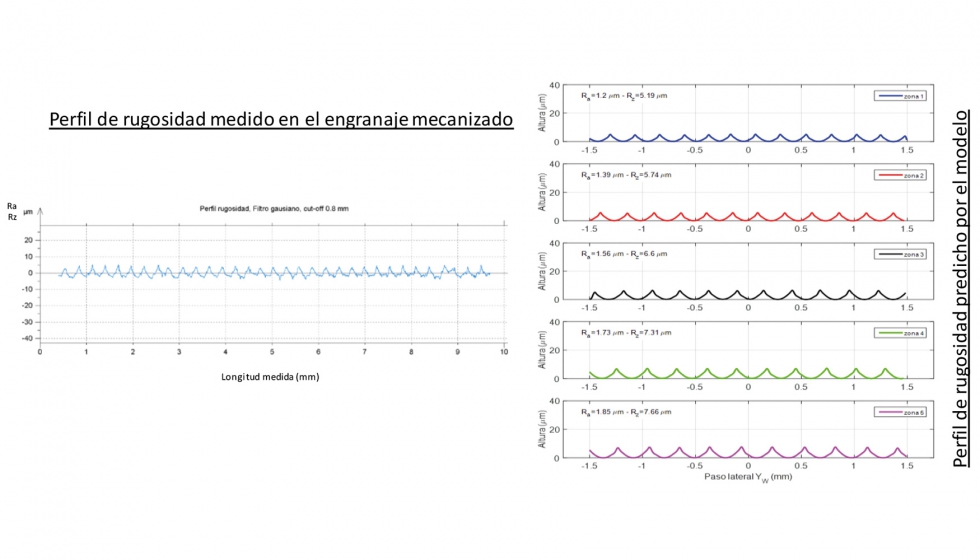

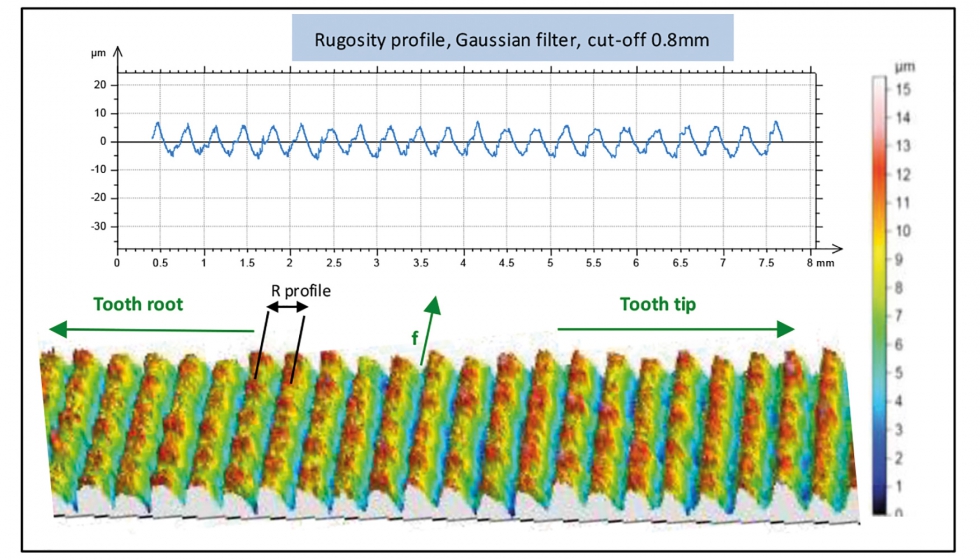

Para la validación del modelo se compara la rugosidad predicha por el modelo predictivo de topografía sobre flanco de engranaje desarrollado en el apartado 3, con la rugosidad medida en el engranaje mecanizado. La rugosidad (Ra y Rz) en la pieza mecanizada se obtiene con el perfilómetro tridimensional Leica DCM 3D y el rugosímetro por contacto Taylor Hobson Form Taysurf Series 2.

Como se puede observar, los valores de rugosidad generados por el modelo para cada una de las 5 zonas analizadas dan valores de rugosidad (Ra y Rz) ligeramente diferentes. Esto se debe a que el procedimiento de diseño seguido para la fabricación del engranaje ha sido el de Gleason, el cual genera un engranaje con un dentado de altura variable. Es por este motivo, que en las zonas más próximas al diámetro exterior los valores de rugosidad obtenidos son mayores.

En la figura 12 se muestra una comparativa para un mismo flanco, comparando el perfil generado tras su medición, una vez este ha sido mecanizado, con el perfil generado por el modelo de rugosidad desarrollado.

El modelo desarrollado divide el flanco a analizar en 5 zonas (figura 7). Este hecho hay que tenerlo en consideración a la hora de comparar los valores de rugosidad obtenidos, tanto por la medición directa sobre los diferentes flancos mecanizados como los generados por el modelo. La variación en el valor de algunos de los picos se corresponde con el cambio de trayectoria a la hora de interpolar entre los distintos puntos de interpolación que componen una misma trayectoria de mecanizado.

5. Resultados

Finalmente, se realiza un análisis superficial, análisis de la desviación de forma y un análisis de la desviación geométrica del engranaje.

Análisis superficial

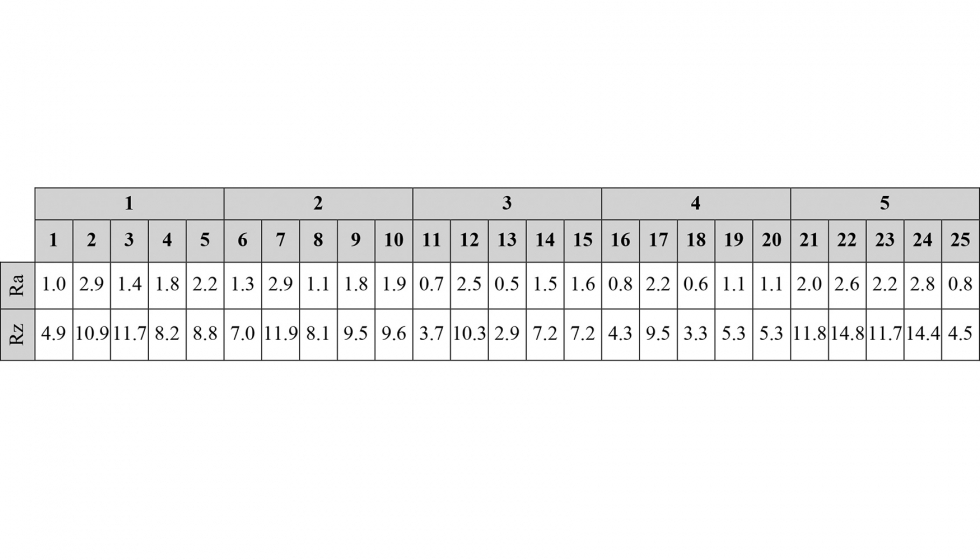

En la tabla 3 y en la Figura 13 se muestran los resultados del análisis superficial realizado con el perfilómetro tridimensional Leica DCM 3D y el rugosímetro por contacto Taylor Hobson Form Talysurf Series 2 (Figura 15).

Desviación de forma

Por otro lado, se miden la desviación del flanco de diente y la desviación del ángulo de diente (figura 14), obteniéndose buenos resultados en ambos casos.

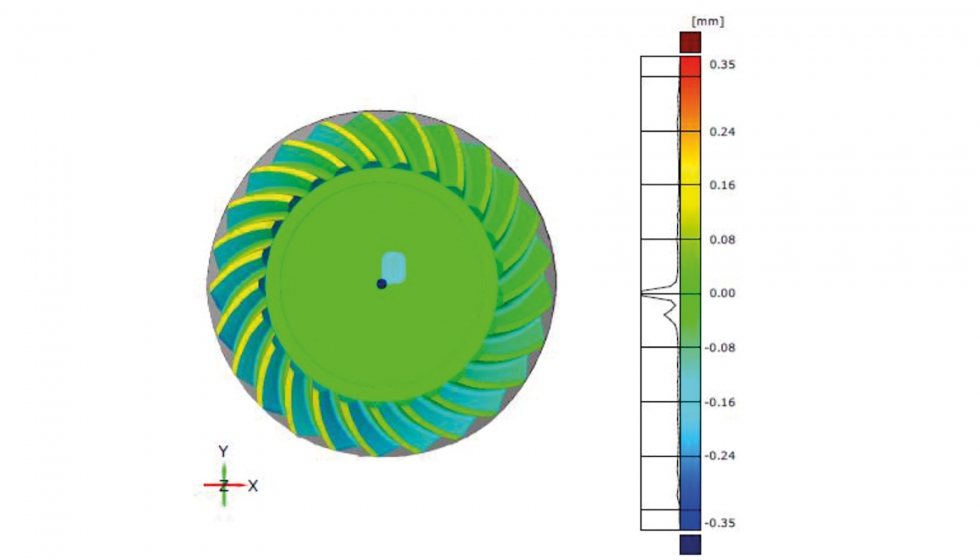

Desviación geométrica

El fresado de engranajes es un proceso indexado discontinuo en el que cada cavidad interdental se mecanizado de forma separada. Por este motivo, se realiza una comprobación de la desviación geométrica (figura 15), comparando el 3D de partida con el sólido obtenido tras el mecanizado.

6. Conclusiones

El mecanizado de engranajes en máquinas multiproceso se presenta como una aplicación real para este tipo de tecnología debido principalmente a la flexibilidad, cantidad de tamaños y geometrías diferentes susceptibles de ser mecanizadas en este tipo de máquinas. En este sentido, tras la realización del trabajo presentado en este artículo se puede concluir que:

- El modelo predictivo de rugosidad presentado cumple su función siendo posible predecir y controlar las estrategias y parámetros de corte para la obtención del acabado superficial requerido.

- La utilización de herramienta estándar para el mecanizado de engranajes proporciona menores tiempo de suministro de herramienta, mayor rango de variedad y tiempos competitivos. Además, es posible intercambiar las herramientas entre diferentes máquinas.

- Los resultados del análisis superficial, desviación de forma y desviación geométrica muestran la viabilidad del proceso de mecanizado de engranajes en máquinas multiproceso.

Agradecimientos

Se agradece al Departamento de Educación, Universidades e Investigación de Gobierno Vasco su apoyo de financiación por medio del programa Zabalduz. Por otro lado, se agradece a la UFI del Departamento de Ingeniería Mecánica de la UPV/EHU por su apoyo a este Proyecto.

Referencias

[1] Klocke F., Brumm M., Staudt J. (2015) Quality and surface of gears manufactured by free form milling with standard tools, Gear technology January/February 2015: 64-69

[2] Suh S.H, Jih W.S., Hong H.D., Chung D.H. (2001) Sculptured surface machining of spiral bevel gears with CNC milling, International Journal of Machine Tools & Manufature 41: 833-850.

[3] Kawasaki K., Tsuji I., Abe Y., Gunbara H. (2011) Manufacturing method of large sized spiral bevel gears in cyclo palloid system using multi axis control and multitasking machine tool, Gear technology August 2011: 56-61.

[4] Uzun M. (2015) The investigation on manufacturing time of a new type concave-convex gear by a CNC milling machine, International Journal of Advanced Manufacturing Technology 77-5:1275-1280.

[5] Dudás, I., Bodzás, S., Dudás, I.S., Mándy Z. (2015) Development of spiroid worm gear drive having arched profile in axial section and a new technology of spiroid worm manufacturing with lathe center displacement, International Journal of Advanced Manufacturing Technology 79-9: 1881-1892.

[6] Li, JB., Ma, HJ., Deng, XZ. et al. (2016) An approach to realize the networked closed-loop manufacturing of spiral bevel gears, International Journal of Advanced Manufacturing Technology) doi: 10.1007/s00170-016-9200-5

[7] Lin, C., Fan, Y., Zhang, Z. et al. (2016), Additive manufacturing with secondary processing of curve-face gears, International Journal of Advanced Manufacturing Technology 86-1: 9-20.

[8] Li, Z., Wang, B., Ma, W. et al. (2016) Comparison of ironing finishing and compressing finishing as post-forging for net-shape manufacturing, International Journal of Advanced Manufacturing Technology 86-9: 3333-3343.

[9] Hyatt G., Piber M. (2014) A Review of New Strategies for Gear Production. CIRP International Conference on High Performance Cutting, 2014.

[10] Bouquet J., Hensgen L. (2014) Fast production of gear prototypes – a comparison of technologies. CIRP International Conference on High Performance Cutting, 2014.

[11] Bae I., Schirru V. (2014) An Approach to Find Optimal Topological Modification to Duplicate Tooth Flank Form of the Existing Gear. Gear Solutions Magazine December 2014: 34–43.

[12] Tang J., Yang X. (2016) Research on manufacturing method of planning for spur face-gear with 4-axis CNC planer, International Journal of Advanced Manufacturing Technology 82-5:847-858.