Portaherramientas de precisión en el campo de velocidades elevadas

Las ventajas económicas son, en compañía de una mayor calidad, la merma de tiempos de recorrido por reducción de los tiempos principales y el ahorro de pasos intermedios, como pueden ser, el afilado, el erosionado o retoques manuales. Determinados materiales, como pueden ser grafito o bien acero templado, únicamente pueden ser mecanizados con velocidades elevadísimas con la calidad exigida y con una geometría determinada.

La situación económica en el sector de la construcción de maquinaria, exige estas acciones para el aseguramiento de su competitividad, para lo cual cuenta también con el aumento de la productividad en la mecanización. Ante esta perspectiva, el fresado-HSC, o también denominado Fresado-HPC (High Performance Cutting - para tener contemplado todos los parámetros estratégicos) obtiene cada vez más importancia en las técnicas de mecanizado.

El desarrollo de métodos de mecanizado de alta velocidad, surgió inicialmente motivado por la reducción de tiempos de producción, como resultado de unos volúmenes elevados de tiempos. A su vez se demostró que, en contra del mecanizado de fresado convencional, también se obtenía una reducción de las fuerzas de mecanizado, acompañado de una mejora en la calidad superficial y una mayor precisión de la pieza.

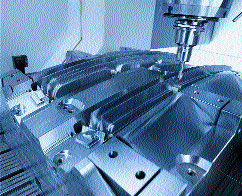

En este caso las velocidades de avance y de corte en el fresado-HSC, se veían incrementadas en un factor comprendido entre el 5 y 10. A parte de la mejora de la calidad superficial, también se obtiene una notable reducción de los tiempos principales, en los procesos intensivos de la mecanización. Los campos de aplicación de la tecnología-HSC, se encuentran principalmente donde existen exigencias elevadas respecto al arranque de viruta y una alta calidad superficial, o sea, especialmente en el campo de la matricería y fabricación de herramientas, o bien el mecanizado voluminoso de aluminio del sector aeronáutico.

Prevalece para la correcta selección de la herramienta: para mecanizados de superficies, normalmente fresas de bola, los cuales ofrecen una elevadísima calidad superficial en avances pequeños (contemplados en centésimas de milímetro). En contra, para el desbaste, se utilizan preferentemente herramientas con radio, en su mayoría helicoidales.

También se contempla la correcta selección de los materiales de corte; con distintas finuras de material duro, en función del material, mayoritariamente con recubrimiento. A su vez, también se ha avanzado bastante en las aplicaciones CBN y PCD, especialmente en los campos del desarrollo de materiales de corte y técnicas de maquinaria.

Para mejorar la capacidad del fresado-HSC, se debe tener en cuenta otro aspecto muy importante, la mejora del sistema completo: el eje, el portaherramientas y la herramienta. No se debe tener en cuenta únicamente la herramienta, sino, todo en conjunto dentro del sistema anteriormente citado. Algunos de los puntos son:

- Fallos de concentricidad de la herramienta,

- Fallos de sujeción por las tolerancias de los

portaherramientas,

- Efectos derivados de las velocidades, como puede ser el doblado de la herramienta, como consecuencia del desequilibrio de fuerza.

- Oscilaciones del sistema “Máquina”, como resultado de fuerzas desequilibradas

- Pérdida de sujeción del sistema del portaherramientas, supeditadas por las revoluciones.

Simplemente una mejora en la concentricidad del giro en el fresado-HSC, supondría un potencial para el incremento de la precisión del mecanizado, y por lo tanto la aplicación de procesos-HSC, por ejemplo: mediante la reducción de defectos y retoques.

La empresa Schunk GmbH & Co. KG de Lauffen am Neckar, como fabricante y líder del sector en la comercialización de sistemas de precisión de sujeción, puede valorar objetivamente los sistemas existentes en el mercado para su utilización. Este potencial de valoración, puede ser únicamente ofertado por un fabricante como Schunk, que fabrica y comercializa todos los sistemas. De esta forma se garantiza que no exista un “asesoramiento ciego”, sino, que se permita una valoración objetiva del sistema de sujeción más óptimo, conforme a las exigencias del cliente.

Diferencias respecto a la mecanización convencional

Nuevas estrategias de mecanizado pueden y deben ser aplicadas, por ejemplo: en el desbaste previo se puede permitir un mayor acercamiento en el perfil de la pieza, consiguiendo así, una notable reducción del tiempo de los retoques manuales, los cuales conllevarían a una mayor dilatación de los tiempos globales, permitiendo de este modo su reducción.

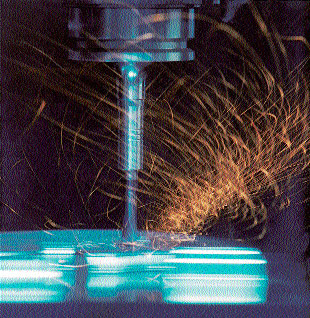

Las mayores velocidades de corte modifican el comportamiento de arranque de viruta en la pieza (Imagen 2 Tribos). La velocidad de arranque de viruta es en el acero aprox. 0,2....1,0m/s y en el aluminio, aprox. 2...10m/s.

De esta forma y debido al elevado vc, al no existir un corte anticipado, con el HSC se corta directamente. Para no permitir fuerzas de corte elevadas, se deben disponer de filos de corte muy afilados, como pueden ser las cuchillas utilizadas en el sector de la madera, las cuales se están utilizando desde hace mucho tiempo con revoluciones de hasta 40.000 min-1. Las superficies en la mecanización convencional son perfiladas/allanadas por el corte de la parte libre de la cuchilla, unas décimas de milímetro, detrás del corte. Con el mecanizado-HSC el corte es directo y la rugosidad de la superficie de la pieza dependerá siempre de la calidad del afilado. Debido a las mayores velocidades de corte, los accionamientos de las máquinas deben contemplar una mayor capacidad. Los tiempos de aceleramiento y de frenada son reducidos al máximo. En los cambios frecuentes de fresa, los tiempos Chip-to-Chip son reducidos a través de la utilización de portaherramientas rápidos en los almacenes de herramientas. También en el campo del software para la máquina y su concepción, el mecanizado-HSC, conlleva a la realización de cambios notables, los cuales debido a su complejidad no trataremos aquí.

Definición del portaherramientas en vista a las exigencias con HPC

Debemos manifestar una especial atención a los portaherramientas como elemento de calidad de unión importante, entre el eje de la máquina y la herramienta de corte. El cambio visual más significativo en el mecanizado-HSC, respecto al mecanizado convencional, son las elevadas revoluciones. Por esto, una de las mayores exigencias a los portaherramientas es la seguridad de sujeción en elevadas revoluciones, así como la simetría de rotación unida a la calidad de excentricidad para la eliminación de vibraciones. Esto justifica el por qué los Portas deben manifestar una precisión de concentricidad de giro entorno a los 0,003 mm.

En contra de lo habitualmente exigido, par de giro máximo de la herramienta en el porta, se antepone la experiencia, que para el mecanizado-HSC mediante el incremento de la velocidad de corte, las fuerzas de corte son notablemente inferiores a las obtenidas en el mecanizado convencional. Es muy bonito, si éstas, por ejemplo se utilizan en la fijación por adhesión de calor, pero no siempre es necesario. Para garantizar una elevada dinámica de los accionamientos lineales, es deseable que la unidad del eje con el Portaherramientas disponga del menor peso posible.

Visión sobre distintos sistemas de sujeción

Los sistemas especiales de portaherramientas de la empresa Schunk pueden y son utilizados en aplicaciones específicas. El portaherramientas más universal de su tipo, es el Hidráulico Tendo. Un sistema de principio funcional totalmente distinto, respecto a los sistemas de sujeción actuales. A través de una guía de sujeción (tornillo de sujeción, émbolo, junta) se transmite una homogénea presión interna, la cual fija a través de un “casquillo extensible” completamente la herramienta. Mediante este sistema de sujeción se garantizan elevadas concentricidades y repetitibilidades de d 0.003mm. Debido al alojamiento de las herramientas en una cámara circular hidráulica, la pinza hidráulica manifiesta unas excelentes propiedades de amortiguación. El resultado son elevadas clases de rugosidades superficiales en las piezas, así como una notable mejora de los tiempos de mecanizado ya que se evitan las posibles micro rupturas del filo de la cuchilla ocasionadas por vibraciones, en especial en metalduro y herramientas-PKD. Otras ventajas son: libre de mantenimiento, la escasa posibilidad de acumulación de suciedades, sistema estanco, sujeción segura y simple.

El sistema más apropiado para la mecanización con -HSC, es la técnica de sujeción-Tribos, la sujeción de la herramienta se realiza exclusivamente a través de las fuerzas de contracción del material (Imagen 4 Tribos). Una ventaja principal de esta tecnología de sujeción, son los extremadamente finos perfiles. Ningún otro sistema de sujeción con una concentricidad de d 0,003 mm, tiene un perfil tan fino.

En la segunda variante de sistema Tribos-R (R=rígido= reforzado) debe recalcarse la elevada resistencia radial y la buena amortiguación de vibraciones. La elevada precisión del giro concéntrico, así como la precisión de repetitividad, se encuentran en ambas variantes en d 0.003mm y garantizan un cambio seguro de herramienta en el proceso. Debido a las deformaciones, las cuales se mantienen dentro del límite de elasticidad del material de sujeción, la vida útil no tiene límites. No se produce un cambio en la textura. También la rapidez del cambio de herramienta, menos de 20 segundos, es un factor de ventaja considerable. Especialmente, los ligeros Portapinzas-Tribos-S, también en conjunto con los prolongadores finos, son óptimamente adecuados para las elevadas revoluciones y velocidades dentro de la mecanización-HSC.

Para el tercer sistema, la técnica de adhesión por calor, basada en el principio del calentamiento y enfriamiento del Portapinzas mediante la técnica de inducción. Una bobina inductiva ubicada alrededor del portapinzas a calentar, calienta justamente el punto, donde se va a colocar la herramienta. Mediante el posterior enfriamiento con aire o bien adaptadores refrigerados, el diámetro de pinza se adhiere al diámetro del mango de la herramienta y genera una sujeción envoltora con elevados momentos de giro.

El producto de dicho proceso de adhesión es una herramienta casi homogénea con muchas ventajas. Las ventajas principales de la adhesión térmica son, con independencia de la buena precisión de giro concéntrico de d 0,003 mm, y la elevada transmisión de los momentos de giro, la relativa fina y compacta forma constructiva de estos portaherramientas. En los campos de mediana aplicación, estos portaherramientas de adhesión por calor, son un buen sistema de sujeción. Únicamente cuando se presenten exigencias especiales, como pueden ser: amortiguación de vibraciones, interrupción del perfil mínimo o elevada resistencia radial, entonces uno de los anteriores sistemas ofrecerá una mejor aplicabilidad.

¿Qué sistema es el más adecuado? Esto naturalmente debe ser considerado especialmente, en función de la aplicación de mecanizado.

Los conocimientos de las propiedades estáticas y dinámicas del portaherramientas, son fundamentales para la correcta selección y aplicación en cada caso, así como la determinación de los correctos parámetros del mecanizado. Una comparación de los distintos sistemas de sujeción, suele ser problemático debido a la diversidad de los métodos de trabajo, formas constructivas y dimensiones de los portaherramientas. La valoración debería ser realizada siempre teniendo en cuenta el caso de aplicación y su problemática. Un portaherramientas rígido pero largo, no sirve si éste colisiona con la pieza, o solo se puede utilizar en una posición inadecuada. Por otro lado, en caso de que exista espacio suficiente, la selección de un portaherramientas rígido, siempre será la mejor.

Para disponer de una mayor garantía a la hora de adquirir nuevos sistemas de sujeción, Schunk le ofrece un servicio específico para la determinación del sistema de sujeción más óptimo. Cada portaherramientas puede ser, en función de su aplicación, probado en su propia empresa y máquina.