Herramientas de corte: la llave del progreso

Convencionalmente, en los procesos de mejora de las operaciones de mecanizado, el técnico debe alcanzar el equilibrio entre un aumento de las condiciones de corte y el desgaste de las herramientas. El desgaste de las herramientas de corte afecta a los tiempos de producción e incide directamente en el coste final de la pieza. Para minimizar el desgaste prematuro de éstas, las herramientas deben presentar entre otras propiedades una elevada dureza y resistencia a alta temperatura, ser resistentes a la oxidación, tener baja tendencia a la difusión y a la adhesión y un buen comportamiento frente al desgaste abrasivo. Sin embargo, no existe una herramienta ‘universal’ que posea todas estas características y que permita hacer frente a cualquier tipo de material.

Por ello, en los siguientes apartados se hace un análisis profundo sobre los diferentes tipos de materiales y recubrimientos utilizados en las herramientas de corte, así como los últimos avances realizados para la mejora de éstas y su aplicación a procesos de torneado y fresado orientados a alcanzar procesos de mecanizado robustos y fiables.

1. Los materiales de las herramientas de corte

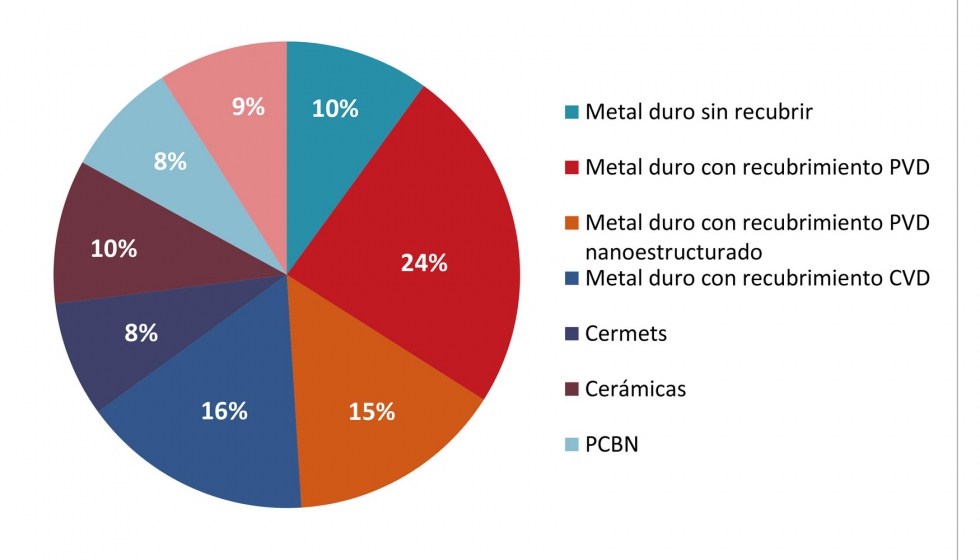

El desarrollo de nuevos materiales junto con el aumento del uso de aleaciones difíciles de mecanizar (como las aleaciones de titanio o níquel) suponen un reto a la hora de seleccionar la herramienta óptima para el proceso de mecanizado. El éxito en esta tarea depende, en buena medida, de los conocimientos básicos sobre los materiales de herramientas disponibles en el mercado. En la Figura 1 se muestra un gráfico en el cual se desglosa la utilización de cada tipo de material de herramienta en el día a día de los talleres de mecanizado.

Sin embargo, muchas de las veces no se utiliza el material/recubrimiento de herramienta correcto o se utilizan condiciones de corte convencionales ante la duda de aplicar nuevas soluciones que impliquen condiciones de corte más agresivas por miedo a que la herramienta se desgaste prematuramente o el mecanizado afecte a la integridad superficial de la pieza de forma significativa. Con el fin de arrojar luz a estas incógnitas, en los siguientes puntos se resumen las principales propiedades de los diferentes materiales de herramientas de corte así como el contexto en que se recomienda su utilización.

1.1. El metal duro

Probablemente el metal duro sea el material más extendido en la producción de insertos de torneado. La unión de carburo de wolframio (WC), cobalto (Co) y otros aditivos le proporciona unas propiedades excelentes de dureza y resistencia mecánica. Sin embargo, éstas pueden variar notablemente dependiendo del tamaño de los carburos de WC, de la concentración de cobalto y de la adición de otros carburos como los de titanio (TiC) o tántalo (TaC). Así, por ejemplo, una mayor concentración de cobalto permite mejorar su ductilidad pero disminuye su resistencia a la abrasión.

Otra de las características clave es su microestructura y, en concreto, el tamaño de los granos de WC. Los más interesantes son los de tamaño de grano sub-micrométrico (denominados con las siglas HF) pues combinan una buena dureza, resistencia de filo y tenacidad. Las herramientas de metal duro sin recubrir pueden ser competitivas en el mecanizado de materiales con virutas pequeñas como fundiciones y algunos materiales no metálicos. Sin embargo, cabe destacar que el metal duro recubierto supone más de la mitad todas las herramientas de corte utilizadas dentro del taller, debido a su gran versatilidad.

1.2. Los cermets

Los cermets son materiales que originalmente incluían únicamente carburos y nitruros de titanio, pero a los que se ha ido añadiendo otros componentes como metal duro, molibdeno o tántalo. De hecho, el nombre ‘cermet’ proviene originalmente de la combinación de las palabras ‘cerámica’ y ‘metal’. En comparación con los metales duros, presentan una menor densidad y conductividad junto con una mayor sensibilidad a las variaciones de temperatura. En este sentido, el mecanizado sin refrigerante puede ayudar a evitar las fisuras y fracturas de origen térmico. Por el contrario, los cermets poseen una mejor resistencia a la deformación plástica y una mayor dureza que el metal duro. Resulta una buena elección en operaciones de acabado de fundiciones nodulares, aceros inoxidables y aceros de bajo contenido en carbono.

1.3. Las cerámicas

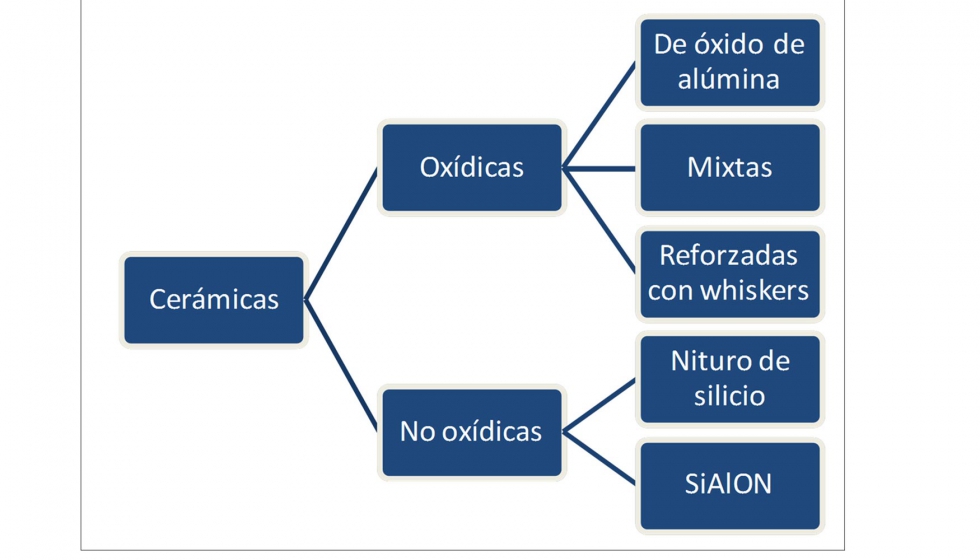

La principal ventaja de las cerámicas es su excelente resistencia al desgaste a elevadas velocidades de corte. Sin embargo, existen notables diferencias dependiendo de su composición química. En general podemos dividir los materiales cerámicos en dos grandes categorías: las cerámicas oxídicas y las no oxídicas (Figura 2) dentro de las cuales se engloban los diferentes tipos de cerámicas.

- Las cerámicas de óxido de aluminio Al2O3: conocidas como cerámicas ‘blancas’, fueron los primeros materiales en ser empleados como herramientas de corte. Debido a su fragilidad y baja tenacidad al impacto ya no se utilizan aisladas sino en combinación con partículas óxidos de circonio ZrO2 que permiten reducir las fisuras. Estas calidades pueden emplearse en el acabado de alta velocidad de fundiciones grises en condiciones estables y sin refrigerante. Debido a su extrema fragilidad, requieren una la cuidadosa selección de los parámetros de mecanizado y un buen ajunte de la herramienta. En estos casos no hay margen para el error lo que limita su aplicación en producción.

- Las cerámicas mixtas (cerámicas negras) están compuestas por una matriz de Al2O3 y partículas de carburo o carbonitruro cúbico (TiC, Ti(C, N)). En comparación con las cerámicas blancas, poseen una tenacidad y una conductividad térmica superiores. Las calidades con tamaño de grano fino se emplean, por ejemplo, en el torneado de aceros templados superficialmente con durezas entre 54 y 62 HRC. En el caso del torneado en duro, las cerámicas sub-micrométricas compiten con el nitruro de boro cúbico policristalino (PCBN) ya que son una alternativa más económica.

- Las cerámicas reforzadas con ‘whiskers’ son materiales con base de Al2O3 y una composición entre un 20 y un 30% de filamentos de carburo de silicio. Esta adición mejora drásticamente la tenacidad al impacto (hasta un 60%) y evacua más rápidamente el calor generado. Estas propiedades hacen que sea posible el empleo de fluido de corte. Las cerámicas reforzadas se han usado con gran éxito en el torneado de aleaciones termo-resistentes con base níquel.

- Las cerámicas de nitruro de silicio (Si3N4) son cerámicas no oxídicas cuya estructura a base de cristales alargados les proporciona una buena tenacidad. Las calidades de SI3N4 están desplazando progresivamente a las cerámicas de Al203 en el mecanizado de fundiciones ya que permiten emplear mayores tasas de arranque de material con una mejor vida de herramienta. Sin embargo, su falta de estabilidad química limita su utilización en otros materiales.

- El sialon (SiAlON): en estas cerámicas presentan la buena tenacidad que les otorga la red de silicio y, además, el óxido de aluminio disuelto mejora su la estabilidad química. Estas calidades se emplean en el torneado de aleaciones base níquel tanto en condiciones de acabado como de desbaste. Su uso no es recomendable en aceros ya que posee una elevada afinidad química con el hierro.

1.4. El Diamante Policristalino (PCD)

El diamante es el material con mayor dureza y resistencia a la abrasión. En el caso del diamante policristalino (o PCD), éste se compone de partículas de diamante sinterizadas junto con un aglutinante metálico. Cabe destacar que estas calidades presentan un excelente comportamiento en el mecanizado de aleaciones de aluminio con alto contenido en silicio. Por un lado, resisten el efecto fuertemente abrasivo de las partículas de silicio y, además, combaten eficazmente la tendencia a la adhesión del aluminio llegando a alcanzar duraciones hasta 80 veces mayores que las de metal duro recubierto. Otra de sus posibles aplicaciones es el superacabado de titanio con empleo de refrigerante. Se ha de tener en cuenta que el carbono presente en el diamante posee una alta afinidad química con el hierro, por lo que su uso queda descartado para los materiales férricos.

1.5. El Nitruro de Boro Cúbico Policristalino (PCBN)

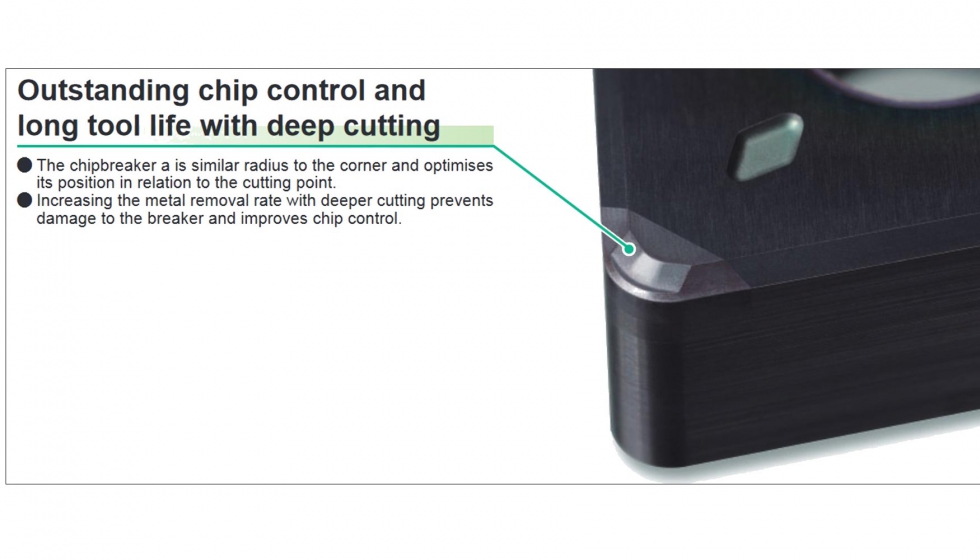

Las herramientas de nitruro de boro cúbico policristalino (PCBN) están compuestas por pequeños insertos de éste material en la zona de corte montados sobre una base de metal duro. Estas calidades presentan una elevada resistencia a la temperatura por lo que se pueden emplear a altas velocidades de corte. Además, poseen una buena tenacidad y un buen comportamiento frente a la fatiga térmica. Las herramientas comerciales pueden dividirse en dos grandes grupos según su contenido en CBN. Las herramientas con un contenido entre el 40 y el 60% presentan un aglutinante cerámico que mejora su afinidad química. Aquellas con un alto contenido en CBN (superior al 85%) pueden contener un aglutinante metálico que permita mejorar su tenacidad. Las herramientas de CBN son ampliamente empleadas en el torneado de aceros templados con durezas superiores a 45HRC y aceros rápidos y, además, son las únicas capaces de competir con el rectificado en el mecanizado de aceros con durezas por encima de los 55 HRC. Respecto a los avances realizados en herramientas de PCBN cabe destacar el cambio de geometría realizado en la punta de los insertos de torneado por parte de Mitsubishi Tools (Figura 3). Gracias al rompevirutas tallado en dicha punta, se logra una mejor direccionalidad de la viruta que se traduce en mayores tasas de arranque de material.

2. Los recubrimientos

Los recubrimientos cobran gran importancia con el fin de proteger el sustrato de las herramientas y aumentar la vida de herramienta. Los recubrimientos utilizados para la mejora de las propiedades de las herramientas de corte pueden dividirse en dos grandes grupos según en función de si su deposición se realiza con un método químico (tipo CVD) o físico (tipo PVD).

Los CVD se obtienen mediante reacciones químicas en fase vapor a alta temperatura y presentan una excelente adherencia al substrato. Sin embargo, el mayor espesor del recubrimiento provoca que no se puedan conseguir filos tan afilados como con los PVD. Entre los más extendidos encontramos los recubrimientos de alúmina (Al2O3), nitruro de titanio (TiN) y carbonitruros de titanio (MT-Ti(C, N)). Las herramientas con recubrimiento CVD son, por ejemplo, una buena primera elección para el torneado de aceros inoxidables.

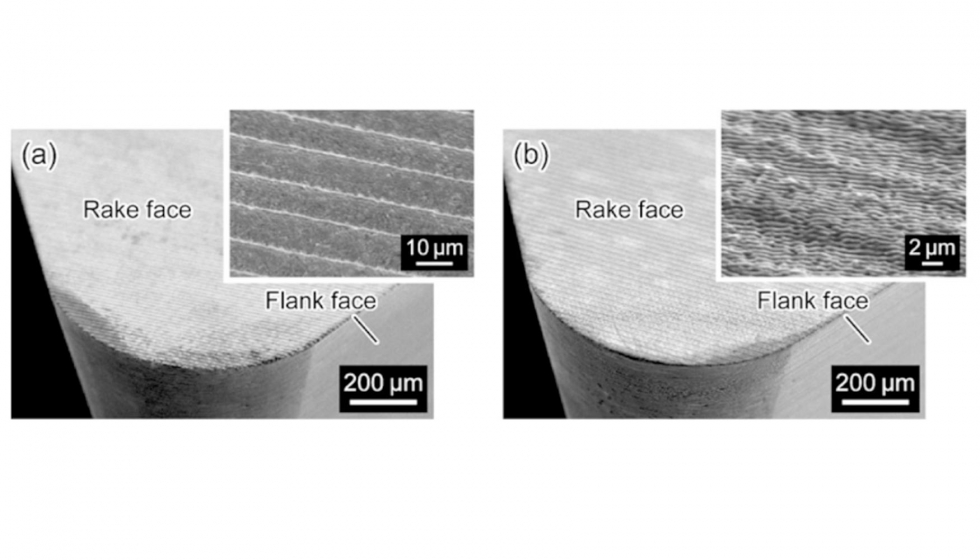

Como alternativa a los CVD, nos encontramos con los recubrimientos depositados físicamente en fase vapor (PVD). Las técnicas de deposición actuales permiten variar las propiedades de éstos jugando con la composición química y la estructura. En este sentido, cabe destacar el fuerte desarrollo que ha sufrido la deposición de nano-estructuras. Por un lado, nos encontramos las nano-laminares en los que se combinan capas de sólo unos pocos nanómetros de espesor y que permiten mejorar notablemente la tenacidad al impacto del recubrimiento (Figura 4). Por otro lado, los nano-composites incluyen partículas extremadamente duras con un diámetro menor a 20 nm en una matriz amorfa de nitruro de silicio (ver Fig.2c). Esta estructura permite aumentar la resistencia a alta temperatura y la resistencia a la oxidación. Entre las composiciones más empleadas nos encontramos el TiSiN, TiAlSiN o CrAlSiN [1-3].

![Figura 4. Recubrimiento nano-laminar y recubrimiento nano-composite. Adaptado de [1] Figura 4. Recubrimiento nano-laminar y recubrimiento nano-composite. Adaptado de [1]](https://img.interempresas.net/fotos/1451273.jpeg)

3. Torneado y la texturización de sus herramientas

Aunque se sigue avanzando cada día más en nuevos recubrimientos de herramientas. En el torneado se ha optado por abrir nuevas líneas de investigación que mejoren las propiedades de los insertos utilizados de tal modo que se mejoren las condiciones tribológicas del contacto herramienta-pieza. En esta línea, el texturizado de la superficie de los insertos puede tener interesantes beneficios a la hora de reducir las fuerzas y la temperatura del corte, lo que se traduce en la posibilidad de utilizar mayores velocidades de corte y por tanto un aumento de la productividad. En las siguientes líneas se intentará ofrecer al lector una visión global de ésta técnica y de los mecanismos responsables de la mejora de las condiciones de corte.

El texturizado tiene como principal objetivo disminuir la fricción en la superficie de desprendimiento de la herramienta. La geometría de surcos generada (ver Figura 5) permite que el lubricante penetre en zonas en las que en una herramienta lisa sería muy complicado y, al mismo tiempo, se reduce la longitud de la zona de contacto entre viruta y herramienta. En la última década, numerosos proyectos de investigación han trabajado en esta línea proponiéndose diferentes técnicas para generar el texturizado:

- Electro-erosión. [4]

- Grabado iónico reactivo (sputtering). [6]

- Rectificado. [6]

- Mecanizado por chorro abrasivo. [7]

- Mecanizado laser. [8]

A continuación, se presentarán los resultados obtenidos por varios trabajos de investigación en relación a las fuerzas de mecanizado, a las temperaturas generadas en el corte y al desgaste sufrido por la herramienta.

Xie et al. [6] estudian el efecto del tamaño de los surcos en herramientas texturizadas mediante rectificado. Los autores mecanizan Ti6Al4V en seco y observan que las fuerzas de corte aumentan directamente con la profundidad de los surcos de rectificado. Sin fluido de corte el material mecanizado penetra en los surcos y aumenta la fuerza de fricción en la superficie de desprendimiento. Por lo tanto, se ha de tener en cuenta que texturizar la herramienta pude ser contraproducente si se mecaniza en seco.

No obstante, los surcos generados por el texturizado pueden ser muy beneficiosos si se incluye algún tipo de lubricante en el proceso. Obikawa et al. [5] mecanizan una aleación de aluminio (A6061-T6) empleando aceite como fluido de corte y herramientas con varios patrones de micro-texturizado. En este caso, la tendencia observada es justamente la contraria: las fuerzas de corte disminuyen con el aumento de la profundidad de los surcos. Los autores comentan que, para que el resultado sea satisfactorio, es necesario superar una profundidad mínima que permita alojar el material mecanizado y el lubricante. Por su parte, Kawasegi et al. [9] emplean condiciones de lubricación mínima (MQL) junto con herramientas texturizadas por láser para mecanizar aluminio A5052. En este trabajo se observa que las fuerzas de corte dependen fuertemente de la dirección de los surcos generados en el texturizado. Así, se concluye que las fuerzas son menores si se texturiza con patrones paralelos a la dirección en la que fluye la viruta.

Por otra parte, algunos trabajos han planteado que la inclusión de lubricantes sólidos en los surcos podría ser una alternativa para reducir el empleo de lubricantes. En este sentido, Welong et al. [4] han observado que la inclusión de MoS2 presenta buenos resultados en el mecanizado de aceros, pero su rendimiento puede caer si se superan los 450 °C en la zona de contacto. Bajo estas condiciones, el empleo de CaF2 permitiría disminuir las fuerzas de corte.

El efecto de la texturización en la temperatura de la herramienta también ha sido objeto de estudio. Varias investigaciones atribuyen la disminución de la temperatura en la cara de desprendimiento a una refrigeración adicional en los surcos cuyo origen depende de si la operación se realiza en seco (en este caso se tendría una refrigeración aerodinámica o si se emplea un fluido de corte [8, 9]. Sin embargo, cabe preguntase en qué medida esa refrigeración extra es la responsable del descenso de la temperatura o si se debe principalmente a la disminución de la fricción y del calor generado.

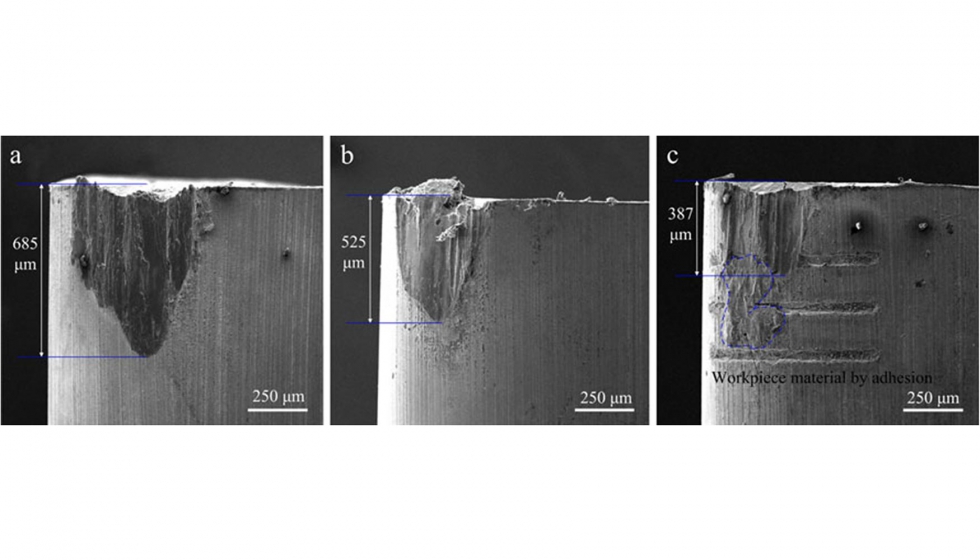

Otro de los factores que incide directamente en la productividad del proceso es el desgaste sufrido por la herramienta. En esta línea, Xie et al. [6] concluyen que el tamaño de surco en el texturizado tiene una influencia importante en el deterioro de la herramienta. Para ilustrar este efecto, en la Figura 6 se presenta el estado tres herramientas tras el mecanizado: una sin texturizar (Fig. 6a) y dos con diferente grado de texturizado (Fig. 6b y Fig. 6c). En las imágenes del filo tomadas al microscopio electrónico se observa cómo un texturizado fino permite reducir el desgaste, pero uno más grueso sería una elección totalmente desacertada.

![Figura 6. Efecto del grado de texturizado en el desgaste de la herramienta. [6] Figura 6. Efecto del grado de texturizado en el desgaste de la herramienta. [6]](https://img.interempresas.net/fotos/1451275.jpeg)

Por otra parte, varios trabajos reportan que la adición de un lubricante sólido en los surcos puede reducir hasta en un 50% la adhesión en la cara de desprendimiento [10]. Lei et al. [11] observan cómo tras el mecanizado el lubricante se encuentra repartido por toda la cara de desprendimiento. Esto resulta doblemente beneficioso ya que no sólo reduce la fricción sino también el área de contacto directo entre material eliminado y herramienta.

Cabe señalar que en algunos casos podría resultar de interés texturizar también la cara de incidencia de la herramienta. En esta línea Ze et al [12] investigan el efecto de generar un texturizado en forma de líneas paralelas al filo de corte (ver figura 7). Los autores concluyen que ésta técnica permitiría aumentar la vida de la herramienta entre un 10 y un 30%.

Los resultados de estos trabajos auguran un futuro prometedor a las herramientas texturizadas. Sin embargo, queda mucho trabajo por hacer en aspectos como la optimización de los patrones de texturizado o la degradación de los lubricantes sólidos depositados.

4. Conclusión

Tecnologías de fresado: Power skiving

El power skiving es un proceso de corte continuo que data de 1910. Sin embargo, no es hasta 1960 que estuvo disponible para ser utilizado comercialmente en máquinas de forja. Esta técnica es idónea para la fabricación de engranajes internos/externos y ejes nervados, ya que ofrece numerosas ventajas como una gran productividad y la posibilidad de llevarse a cabo en un centro de mecanizado de 5 ejes [13].

Consecuentemente, en la actualidad su demanda está aumentando de tal modo que su uso se está haciendo frecuente en talleres de pequeño y medio tamaño donde, frente al tallado de engranajes con fresa madre, se reduce drásticamente los ciclos de mecanizado de este tipo de piezas.

Para ello, es importante disponer de la maquinaria adecuada para obtener un proceso de power skiving robusto y fiable. Concretamente se hacen necesarios centros de mecanizados sólidos y rígidos además de disponer de husillos sincronizados. De este modo. Por otra parte, un parámetro crucial para este proceso es el ángulo formado por el eje de la herramienta y el del engranaje a mecanizar ya que a mayor ángulo entre ambos ejes, mayor será la productividad del mismo.

A pesar del gran número de herramientas que ofrecen los fabricantes, generalmente el tipo de fresas utilizadas en este proceso son herramientas de plaquitas intercambiables de metal duro o acero rápido (HSS) para operaciones de desbaste con el fin de aumentar la productividad a la vez que se reduce el uso de herramientas enterizas. Sin embargo, para las operaciones de acabado la primera opción son las fresas enterizas también de metal duro o acero rápido en función de la dureza del material a mecanizar.

![Herramienta de metal duro para Power skiving [14] Herramienta de metal duro para Power skiving [14]](https://img.interempresas.net/fotos/1451277.jpeg)

Los fabricantes de herramientas en el Centro de Fabricación Avanzada Aeronáutica (CFAA)

El CFAA es un centro que nace con el objetivo de desarrollar nuevos procesos de fabricación que sean aplicables en un corto espacio de tiempo en entornos industriales. En concreto, se busca desarrollar las tecnologías surgidas en el entorno universitario (MRL, Manufacturing Readiness Level 2-5) para incorporarlas en entornos industriales representativos de tal forma que se acerquen a los niveles de puesta a punto de las empresas (MRL, 6-8).

En un proyecto como éste, los suministradores de herramientas de corte son una pieza importante. Tanto en aplicaciones finalistas como en investigaciones enfocadas a la generación de nuevo conocimiento su know-how puede determinar el éxito o fracaso de un nuevo proceso de mecanizado. Por lo tanto, se podría decir que son un aliado imprescindible en la búsqueda del aumento de la productividad de los procesos.

La agrupación empresarial del CFAA (AIE) cuenta entre sus miembros con empresas como Walter, Emuge-Franken, Mitsubishi, Greenleaf o Kendu que se caracterizan por tener una actividad intensa de I+D+i. Wolco es parte fundamental del centro, con una oferta específica de adaptación de las herramientas a nichos de elevado valor. El recubrimiento es fundamental en una herramienta de corte, razón por la cual también es socio Metal Estalki.

Si se toma por ejemplo el proceso de taladrado, en el caso de aleaciones de baja maquinabilidad como son las aleaciones de base níquel o las de titanio, la refrigeración de la zona de corte y la rápida extracción de la viruta resulta vital para obtener un proceso robusto y fiable.

- Herramientas, motor del cambio

El taladrado no es una operación de bajo valor, pues es aplicada casi en la etapa final de las piezas, con mucho valor añadido incorporado. Taladrar en fuselajes es operación fundamental, pues cada aeronave lleva miles de remaches, que previamente se realizan en agujeros taladrados.

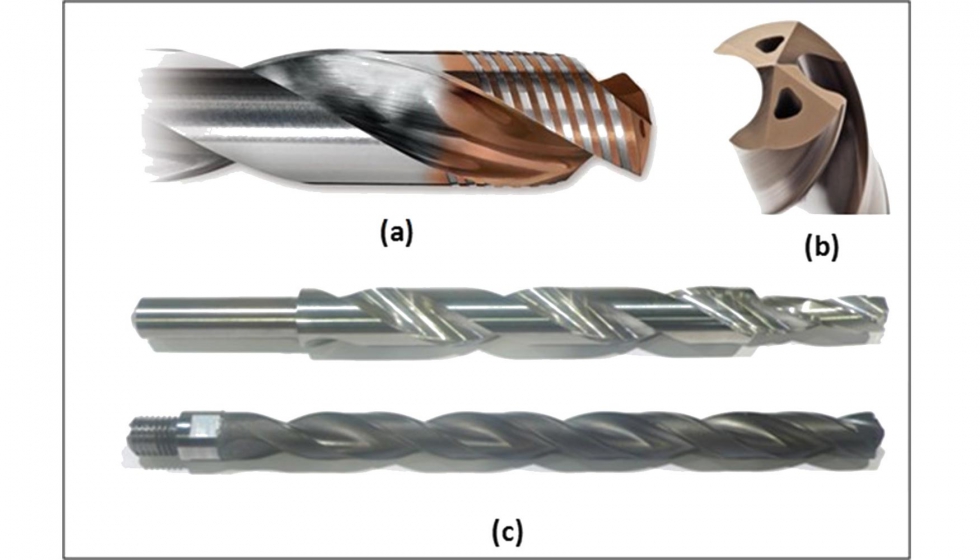

Walter ha presentado un concepto radicalmente nuevo con la broca DC170 Supreme que incorpora ranuras que ayudan a dirigir el fluido refrigerante por la superficie del agujero (ver Fig. 1a). Esta nueva geometría no sólo reduce la temperatura del proceso, sino que ayuda a mejorar la estabilidad de la herramienta. Mitsubishi, por su parte, ha estudiado la influencia de la forma de los canales de refrigeración. Dichas investigaciones, han dado lugar a las nuevas brocas de la serie MMS (ver Fig. 1b). Emuge-Franken también ha desarrollado nuevas geometrías de la herramienta optimizadas para el taladrado de aleaciones de titanio. Concretamente, las brocas de la serie EF-VA HP pueden evitar la necesidad del taladrado tipo “peck” reduciendo notablemente los tiempos de mecanizado. Por otro lado, la empresa estatal KENDU S. COOP. también está realizando un importante esfuerzo por desarrollar nuevas brocas, en este caso, enfocadas al taladrado “one shot” de materiales apilados compuesto-titanio. Este trabajo de I+D+i ha comenzado a dar sus frutos y varias empresas del sector emplean ya brocas de KENDU como las mostradas en la Fig. 1c.

Referencias

[1] Bobzin, K. High-performance coatings for cutting tools. CIRP Journal of Manufacturing Science and Technology (2016). http://dx.doi.org/10.1016/j.cirpj.2016.11.004

[2] Bouzakis K-D, Michailidis N, Skordaris G, et al (2012) Cutting with coated tools: Coating technologies, characterization methods and performance optimization. CIRP Ann - Manuf Technol 61:703–723. doi: 10.1016/j.cirp.2012.05.006

[3] Inspektor A, Salvador P a. (2014) Architecture of PVD coatings for metalcutting applications: A review. Surf Coatings Technol 257:138–153. doi: 10.1016/j.surfcoat.2014.08.068

[4] Wenlong, S., Jianxin, D., Ze, W., Hui, Z., Pei, Y., Jun, Z., Xing, A., 2010. Cutting performance of cemented-carbides-based self-lubricated tool embedded with different solid lubricants. Int. J. Adv. Manuf. Technol. 52, 477-485.

[5] Obikawa, T., Kamio, A., Takaoka, H., Osada, A., 2011. Micro-texture at the coated tool face for high performance cutting. Int. J. Mach. Tools Manuf. 51, 966-972.

[6] Xie, J., Luo, M.J., Wu, K.K., Yang, L.F., Li, D.H., 2013. Experimental study on cutting temperature and cutting force in dry turning of titanium alloy using a noncoated micro-grooved tool. Int. J. Mach. Tools Manuf. 73, 25-36

[7] Su, Y., Li, L., He, N., Zhao, W., 2014. Experimental study of fiber laser surface texturing of polycrystalline diamond tools. Int. J. Refract. Met. Hard Mater. 45,117-124.

[8] Obikawa, T., Kamio, A., Takaoka, H., Osada, A., 2011. Micro-texture at the coated tool face for high performance cutting. Int. J. Mach. Tools Manuf. 51, 966-972

[9] Jianxin, D., Ze, W., Yunsong, L., Ting, Q., Jie, C., 2012. Performance of carbide tools with textured rake-face filled with solid lubricants in dry cutting processes. Int. J. Refract. Met. Hard Mater. 30, 164e172.

[10] Kümmel, J., Braun, D., Gibmeier, J., Schneider, J., Greiner, C., Schulze, V., Wanner, A., 2015. Study on micro texturing of uncoated cemented carbide cutting tools for wear improvement and built-up edge stabilisation. J. Mater. Process. Technol. 215, 62-70.

[11] Lei, S., Devarajan, S., Chang, Z., 2009. A study of micropool lubricated cutting tool in machining of mild steel. J. Mater. Process. Technol. 209 (3), 1612-1620.

[12] Ze, W., Jianxin, D., Yang, C., Youqiang, X., Jun, Z., 2012. Performance of the selflubricating textured tools in dry cutting of Ti-6Al-4V. Int. J. Adv. Manuf. Technol. 62, 943e951

[13] Fritz, Klocke. ‘Technological and simulative analysis of power skiving’, Procedia CIRP 50, 773-778, 2016.

[14] Stadtfeld, H.J. ‘Power Skiving of Cylindrical Gears on Different Machine Platforms’, Gear Technology, January/February, 2014.